Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Сучасний стан питання

- 2. Опис наукових результатів магістерської роботи

- Висновки

- Перелік посилань

Вступ

Магістерська робота присвячена дослідженню процесів конвективного масопереносу водню при позапічній дегазації розплаву міді комплексним впливом вакууму і розосередженої за днища ковша продувки аргоном, а також розробці енергозберігаючих режимів цієї технології. Проблема енергозбереження в Україні - одна з найактуальніших.

1. Сучасний стан питання

Для отримання щільних мідних злитків необхідно знизити вміст водню в розплаві, так як в противному випадку, при кристалізації утворюються пори. Один з найбільш перспективних способів видалення водню з міді - комплексне вплив вакууму і продувки аргоном. В силу дифузійної рухливості водню в рідкій міді, час цієї комплексної обробки мінімально [1]. У відповідності з відомим механізмом дегазації розплаву міді від розчиненого водню [2], процес його масопереносу в рідкій ванні включає наступні стадії:

- перенесення конвекцією атомів водню до міжфазних поверхонь "аргон-метал" і "вакуум-метал";

- перенесення цих частинок через дифузійні прикордонні шари розглянутих кордонів;

- адсорбція атомів водню на цих кордонах;

- хімічна реакція молізації на них атомів у молекули водню;

- відведення молекул водню в пузирі аргону і вакуум-камеру.

Дегазуюча дія вакууму і продувки розплаву металу аргоном має місце при наявності різниці концентрацій водню в рідкій ванні і на міжфазних поверхнях «вакуум-метал» і «аргон-метал» [2]. При підвищенні інтенсивності продувки ефективність технології, як правило, зростає. Однак, детальне дослідження цієї залежності показує, що вона має більш складний характер [3-10].

2. Опис наукових результатів магістерської роботи

Комп'ютерне моделювання технології дозволяє дослідити її при різних параметрах: висота рідкої ванни і діаметр пір продувочного пристрою, інтенсивність продувки аргоном, тиск у вакуум-камері, концентрація поверхнево-активних елементів (ПАЕ) в розплаві міді та інших.

Основні результати комп'ютерного моделювання ступеня дегазації розплаву міді від водню в функції технологічних параметрів наведено на рисунках 1-5.

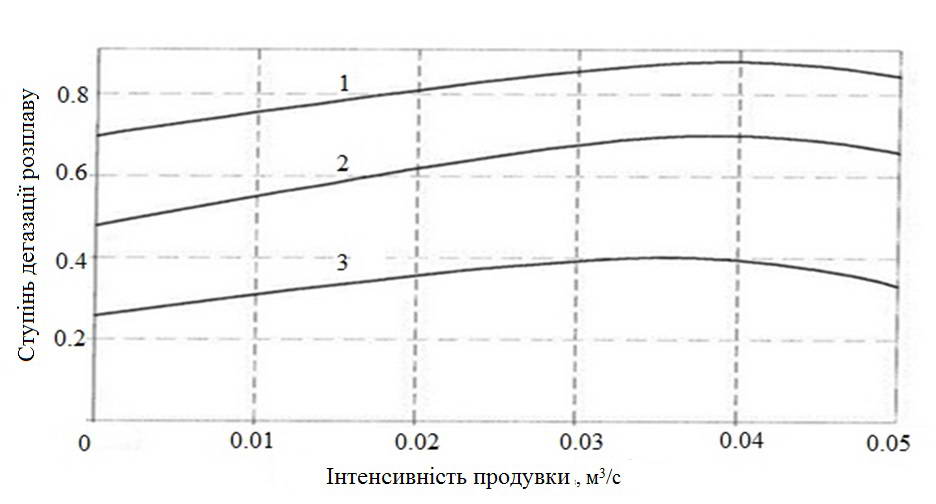

На рис.1 цим технологічним параметром є інтенсивність розосередженої по пористому днища ковша продувки розплаву аргоном. Як випливає з цього графіка, для фіксованого часу обробки при збільшенні інтенсивності ступінь дегазації рідкого металу зростає, але до певного рівня рівного 0,04 м3/c, після чого зменшується. Це пояснюється збільшенням кількості бульбашок аргону, впроваджуваних в рідку ванну в одиницю часу, при зростанні інтенсивності. При цьому, як відомо з експерименту, рафінуюча здатність бульбашок аргону убуває при збільшенні інтенсивності продувки, що і призводить до наявності максимуму в залежності від ступеня дегазації. При інтенсивності, що дорівнює 0, дегазація розплаву міді відбувається за рахунок вакуумування, глибина якого визначає ефективність комплексної обробки міді.

Рис. 1. Залежність ступеня дегазації розплаву міді від інтенсивності продування аргоном

1 - 600 Па; 2 - 400 Па; 3 - 200 Па

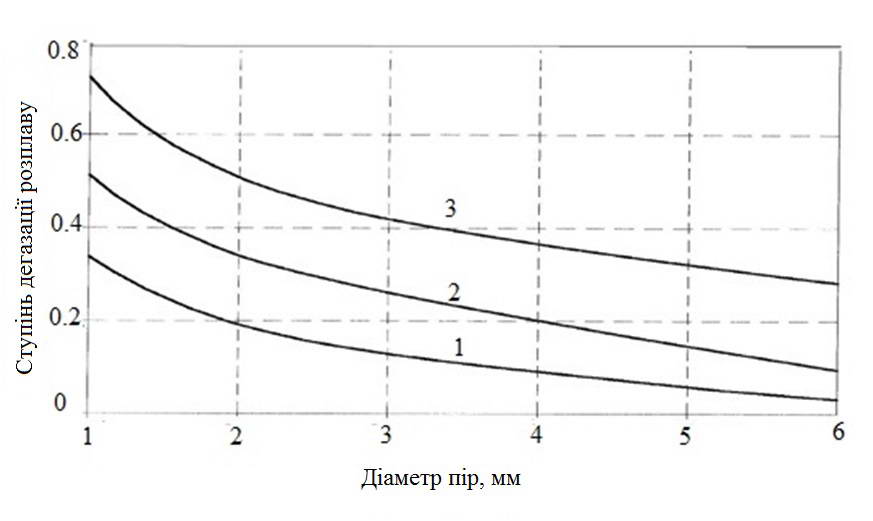

Графік залежності ступеня дегазації металу продувочного пристрою показаний на рис.2. при цьому інтенсивність продувки аргоном фіксовано. Регресний характер залежності пояснюється збільшенням площі міжфазної поверхні "аргон-метал" і , відповідно, інтенсивності дифузійного масопереносу при зменшенні діаметра пор. Збільшення ступеня розрядження вакуум-камери призводить до зростання ступеня дегазації розплаву.

Рис. 2. Залежність ступеня дегазації розплаву міді від діаметра пір продувочного пристрою

1 - 600 Па; 2 - 400 Па; 3 - 200 Па

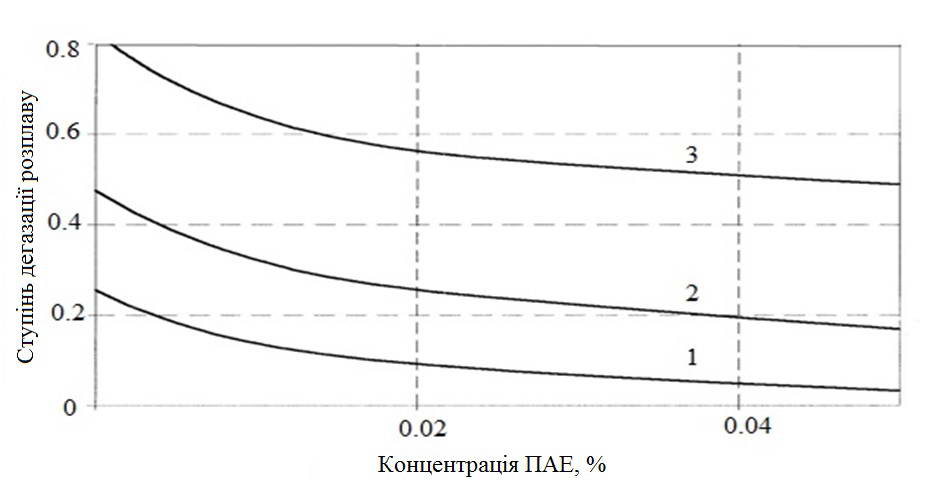

Рис.3 ілюструє графік залежності ступеню дегазації розплаву від концентрації поверхнево-активних елементів зокрема кисню присутнього в розплаві у розчиненому вигляді і у вигляді оксидних включень. Підвищення ефективної концентрації ПАЕ призводить до більшого блокування міжфазних поверхонь "аргон-металл" і "вакуум-металл" цими елементами і відповідно до уповільнення дифузії водню на ці поверхні.

Рис. 3. Залежність ступеня дегазації розплаву міді від концентрації поверхнево-активних елементів

1 - 600 Па; 2 - 400 Па; 3 - 200 Па

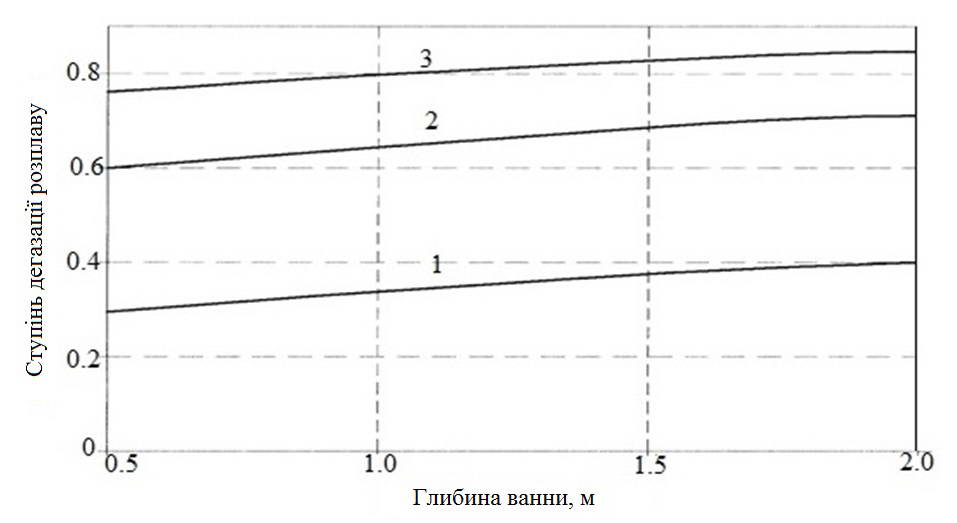

На рис. 4 показана залежність ступеня дегазації розплаву міді від глибини рідкої ванни. Зростаюча частина цієї залежності пояснюється зростанням поглинальною здібності бульбашок аргону при збільшенні довжини шляху їх спливання. Однак, на кінцевих ділянках цього шляху пузирі аргону насичуються воднем і при великій глибині рідкої ванни ці ділянки вони проходять у режимі "холостого ходу", що і обумовлює вихід кривих графіка на максимум.

Рис. 4. Залежність ступеня дегазації розплаву міді від глибини ванни

1 - 600 Па; 2 - 400 Па; 3 - 200 Па

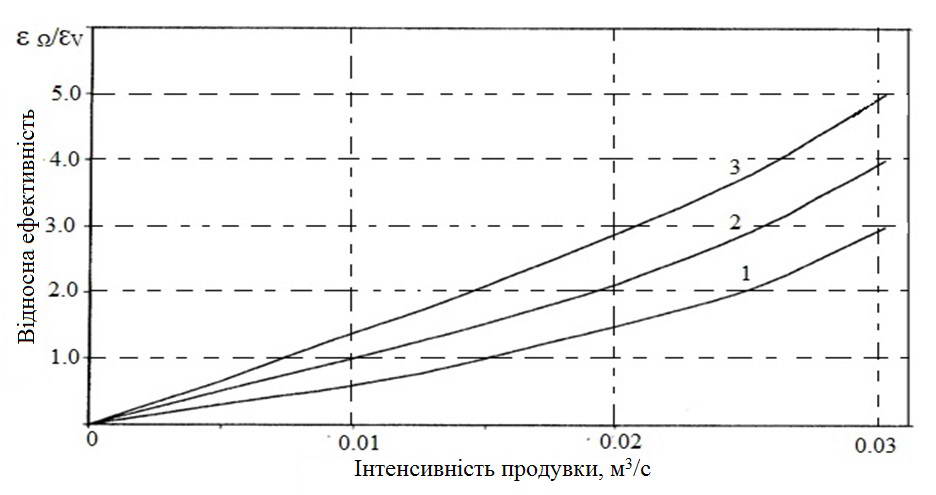

Графік (рис. 5) відображає внесок ступеня дегазації продувки міді аргоном в загальну ступінь її дегазації від водню. Як випливає з цього графіка, при значній інтенсивності розосередженої по пористому днища ковша продувки розплаву аргоном, її внесок в ефективність комплексної обробки міді значно вище вакуумування, тим більше, при не дуже високого ступеня розрядження вакуум-камери.

Рис. 5. Залежність відносної ефективності позапічної дегазації розплаву міді від інтенсивності продування при різній глибині вакууму

1 - 200 Па; 2 - 400 Па; 3 - 600 Па

Висновки

При виробництві рядового сортаменту міді, можна відмовитися від вакуумування виробляючи обробку розплаву розосередженої продувкою аргоном з оптимальною інтенсивністю через вогнетривкий блок з спрямованої пористістю, особливо в період випуску міді з плавильної печі [3].

Перелік посилань

- Фромм Е., Гебхардт. Газы и углерод в металлах. – М.: Металлургия. – 1980. – 712с.

- Линчевский Б.В. Термодинамика и кинетика взаимодействия газов с жидкими металлами – М. – 1986. – 224с.

- Захаров Н.И., Дюдкин Д.А., Туяхов А.И. Моделирование теплофизических процессов внепечной дегазации металлов продувкой инертным газом. – Донецк: Юго-Восток. – 1999. – 140с.

- Левич В.Г. Физико-химическая гидродинамика. – М.: Физматизд, 1959. – 537с.

- Борнацкий И.И. Внепечное рафинирование металлов / И.И. Борнацкий, В.И. Мачилин, В.С. Живченко. – К.: Техника, 1979. – 167с.

- Белов И.В. Влияние массообмена в системе газовых пузырей в жидкости // Журнал прикладной механики и технической физики. – 1989. - №1. – 116-121с.

- Брандт Б.Б. Режим обтекания жидкостью газовых пузырьков // Инженерно-физический журнал. – 1986. - №2. – 197-200с.

- Поздеев Н.П. Влияние расхода аргона на дегазацию расплава в вакууме // Известия вузов. Цветная металлургия. – 1985. - №12. – 59-64с.

- Захаров Н.И. Интенсификация массообменных процессов внепечной дегазации металла // Процессы литья. – 2010. - №4. – 8-12с.

- Захаров Н.И. Массообменные процессы внепечной дегазации металла / Н.И. Захаров, Д.А. Дюдкин, Ф.В. Недолекин, А.И. Туяхов. – Донецк: NORD PRESS, 2009. – 156с. .