Реферат за темою випускної роботи

Зміст

1. Теоретична частина

Прокатний переділ, будучи завершальним у повному металургійному циклі, займає в металургії особливе місце. Він забезпечує продукцією прокату багатьох споживачів нашої країни і за кордоном. Сотні прокатних, станів металургійних заводів нашої країни постачають машинобудівної промисловості, транспорту, будівельним та іншим організаціям тисячі профілерозмерів прокату.

Завдання постійного вдосконалення прокатного виробництва, збільшення продуктивності прокатних станів, розширення сортаменту, зростання кількості прокату з легованих і спеціальних сталей, поставки металопродукції з теоретичної маси і з знаком якості вимагають постійного поліпшення якості прокатних валків.

Валки прокатних станів є робочим інструментом, при виробництві та виконують основну операцію прокатки - деформацію (обтиснення) металу і надають йому необхідну форму. У процесі деформації металу, що обертаються валки сприймають тиск, що виникає при прокатці, а також ряд інших навантажень і впливів, пов'язаних з цим.

До якості прокатних валків пред'являються дуже високі вимоги тому, що вони визначають нормальну роботу стану, його продуктивність і якість виробленого прокату.

Основною проблемою при виготовленні прокатних валків є вибір оптимальних режимів їх термічної обробки. Вибір того чи іншого режиму залежить від умов роботи валків. Застосування відпалу після кування обумовлено необхідністю перекристалізації структури кованого металу, зниження твердості і рівня залишкових напружень, попередження флокеноутворення. Для отримання дрібнодисперсного структури і розчинення карбідної сітки часто після відпалу валків застосовують термічне поліпшення.

Режимы термической обработки валков являются достаточно сложными и длительными, включают большое количество операций, разное время выдержки и как следствие, процесс в целом имеет различную продолжительность. Особенностью термической обработки заготовок больших сечений является возникновение значительных напряжений — термических, структурных и механических.

У сучасній металургії існує ряд завдань, в яких необхідно прогнозування структури сталi після термічної обробки. Дослідження структурних перетворень ведеться, в основному, по ізотермічним та термокінетичним дiаграмам. Однак вони мають обмежене застосування, так як справедливі тільки для певного хімічного складу сталі. Також термокінетичнi діаграми не можуть дати достовірних відомостей про структуру стали, якщо режим охолодження відрізняється від режимів охолодження в експериментах. З цієї причини термокінетичнi діаграми використовуються тільки для кількісної оцінки стійкості аустеніту при безперервному охолодженні.

2. Цілі і завдання дослідження

Метою даної магістерської роботи є розробка лабораторних методів, що дозволяють на основі результатів математичного моделювання, здійснити фізичне моделювання структуроутворення прокатного валка зі сталі 70Х3ГНМФ діаметром 981мм і довгою 1866 мм на зразках малого перетину.

3. Практична частина

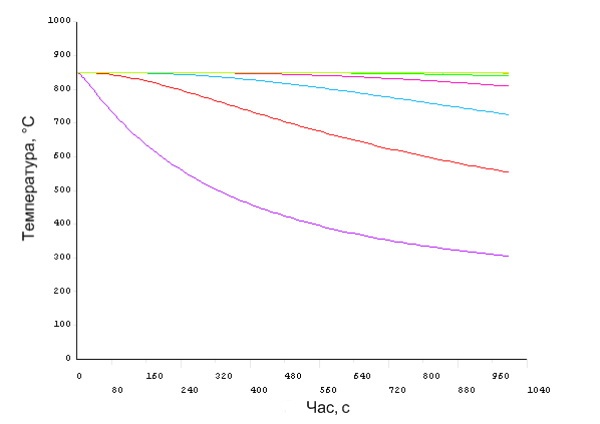

За допомогою програми ANSYS був побудований графік, що показує зміну швидкості охолодження валка по його перетину після нагрівання до температури гартування, відповідної 850 ° С.

Рисунок 1 - Охолодження валка зі сталі 70Х3ГНМФ

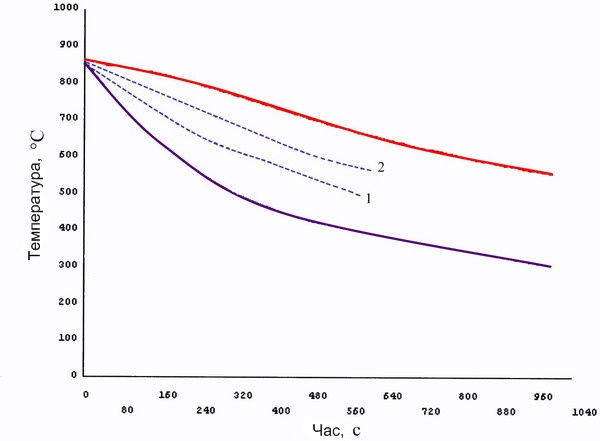

За методикою, запропонованої Є. І. Казанцевим в довідковому керівництві для розрахунків і проектування «Промислові печі», були побудовані криві, що характеризують різні швидкості охолодження модельних зразків перетином 20мм шляхом зміни температури навколишнього середовища. З'ясували, що охолодження при 400 ° С, найбільш близько характеризує охолодження поверхні прокатного валка, а охолодження при 500 ° С дає уявлення про те, як відбуватиметься охолодження на відстані 80мм від поверхні валка. Ці криві були нанесені на вихідний графік.

Рисунок 2 - Охолодження валка зі сталі 70Х3ГНМФ з накладеними кривими охолодження зразків (1-охолодження при 400 ° С; 2 - охолодження при 500 ° С)

Була виконана термічна обробка на зразках із заданої сталі перетином 20 мм, яка полягала в нагріванні зразків до 850 ° С з подальшим перенесенням у піч, нагріту до 400 ° С і 500 ° С і витримкою там 30хвилин. Остаточне охолодження проводилося на повітрі.

Після термічної обробки була виміряна твердість зразків і вивчена їх мікроструктура. Твердість зразка, після витримки при 400 ° С склала 53HRC, а після витримки при 500 ° С - 54 HRC.

Надалі планується проведення більш ретельного аналізу отриманих даних і перевірка достовірності результатів.

Список джерел

- Гун Г. С. Обработка прокатных валков / Гун Г. С., Соколов В. Е., Огарков Н. Н. – Москва: Металлургия, 1983. - 112с.

- Требования к валкам широкополосных станов горячей прокатки / [утв. Сахаров О. Г.]. – Краматорск: Новокраматорский машиностроительный завод, 2000. – 17с.

- Гедеон М. В. Термическая обработка валков холодной прокатки / Гедеон М. В., Соболь Г. П., Паисов И. В. - Москва: Металлургия, 1973. - 344с.

- Медовар Л. Б. Современные валки прокатных станов. Требования, материалы и способы производства / Л. Б. Медовар, А. К. Цыкуленко, В. Е. Шевченко // Общие вопросы металлургии. – 2001. – с. 38.

- Мерзляков В. И. Обработка и ремонт прокатных валков / Мерзляков В. И. – Москва: Металлургия, 1957. – 235с.

- Горбатюк С. М. Повышение стойкости прокатных валков. / Горбатюк С. М., Седых Л. В. // Металлург. – 2010. - № 5. – с. 53-54.

- Малыхина О.Ю. Влияние основной термообработки на структуру и свойства кованой стали 150ХНМ. / Малыхина О.Ю., Титова Т.И., Шульган Н.А., Солнцев Ю.П. // Деформация и разрушение материалов. – 2006. - № 8. – с. 26-29.

- Валки листовых станов холодной прокатки / [Новиков В. Н., Белосевич В. К., Гамазков С. М., Смирнов Г. В.]. – М. : Металлургия, 1970. – 336 с.