Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Аналіз технологічного процесу видобутку вугілля як обʼєкта автоматизації

- 3.Обґрунтування напрямку автоматизації технологічного процесу видобучі вугілля

- 4. Розробка пристрою захисту системи автоматизації технологічного процесу видобутку вугілля.

- Висновки

- Перелік посилань

Вступ

Основою технічного процесу на вугільних шахтах є широке використання високопродуктивних видобувних комплексів, оснащених сучасним вибухобезпечним електрообладнанням. На даний момент розробка вугільнодобичних ділянок ведеться за допомогою різних механізованих комплексів, що включають в себе: видобувної комбайн, конвеєр, механізоване кріплення.

1. Актуальність теми

Міжфазне коротке замикання (к.з.) є одним з найбільш небезпечних аварійних станів шахтної електромережі, яке може привести не тільки до перегріву і пошкодження елементів електрообладнання, а й викликати пожежу або вибух метано-повітряної суміші. Тому боротьба з короткими замиканнями, причинами їх виникнення, а також пошук шляхів підвищення надійності електропостачання є актуальним завданням.

Зростання енергоозброєності машин і механізмів технологічних установок обумовлює застосування електрообладнання зі зниженими електричними опорами силових ланцюгів (трансформаторні підстанції і асинхронні двигуни підвищеної потужності; магістральні та гнучкі кабелі підвищеного перетину), переклад електромережі на більш високі рівні номінальної напруги. Це ще більшою мірою сприяє збільшенню струмів короткого замикання в силових ланцюгах електротехнічних комплексів технологічних ділянок.

У звʼязку з цим, практичну актуальність представляє розробка пристрою автоматичного обмеження струму короткого замикання в кабельних лініях очисних і підготовчих вибоїв, де велика ймовірність їх частого ушкодження. Крім того, зменшення струму короткого замикання призводить до можливості створення кабелів, що забезпечують пожежо- та вибухобезпечність їх експлуатації.

До теперішнього часу завдання обмеження струму короткого замикання в шахтних низьковольтних електромережах не вирішена, оскільки можливість застосування існуючих засобів (токоограничивающих реакторів) обмежується їх значними габаритами і різким зниженням якості напруги (падіння напруги перевищує 10 %), що ускладнює пуск електродвигунів.

2. Аналіз технологічного процесу видобутку вугілля як обʼєкта автоматизації

Технологічний процес видобутку вугілля в комплексно-механізованому очисному вибої з комбайновою виїмкою включає наступні основні операції:

- Руйнування вугільного масиву очисним комбайном і навантаження відбитого вугілля на забійний конвеєр;

- Транспортування вугілля конвеєром на навантажувальний пункт лави;

- Пересування механізованого кріплення і става конвеєра, кріплення виробленого простору.

Процес руйнування вугільного масиву характеризується мінливістю фізико-механічних властивостей вугілля, а також зміною гіпсометрії і потужності пласта, що припускає:

- Автоматичне регулювання навантаження комбайна. Регулювання навантаження електродвигунів комбайна дозволяє більш ефективно використовувати енергетичні можливості приводу, підвищити продуктивність комбайна, збільшити термін його служби завдяки зниженню динамічних перевантажень, звільнити машиніста від безперервного керування швидкістю подачі.

- Керування переміщенням комбайна в профілі пласта необхідно для забезпечення максимальної виїмки корисної копалини і нормальних умов роботи устаткування комплексу відповідно до технологічних вимог.

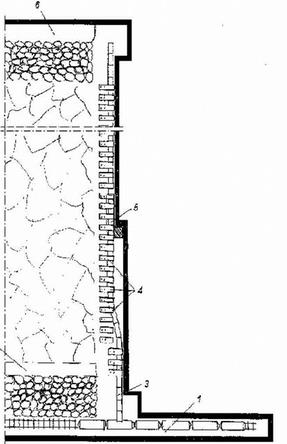

Рисунок 1 – Схема процесу видобутку вугілля

На рисунку 1 приведена типова схема процесу видобутку вугілля:

- Відкаточний штрек;

- Бутовий штрек;

- Скребковий конвеєр;

- Секції пересувного механізованого кріплення;

- Выемочный комбайн;

- Вентиляційний штрек.

Руйнування вугілля в процесі виїмки здійснюється різними способами в залежності від виду енергії і способу її застосування.

Найбільшого поширення набув механічний спосіб руйнування, який здійснюється виконавчими органами гірничих машин за допомогою різців, шарошок, коронок та ін..

Вибір способу виїмки залежить ,насамперед, від властивостей і стану пласта вугілля та навколишніх порід, наявності технічних засобів, вимог до якості вугілля, а також витрат на виїмку.

Процес виїмки включає в себе руйнування пласта і вантаження відбитого вугілля. Обидва процеси можуть виконуватися однією, або декількома машинами, одночасно або послідовно в залежності від технології ведення робіт та гірничо-геологічних умов [1].

3. Обґрунтування напрямку автоматизації технологічного процесу видобучі вугілля

Керування технологічним процесом видобутку вугілля полягає в пошуку реалізації технологічних режимів, що забезпечують безпечне ведення робіт і найкраще співвідношення між кількісними і якісними показниками процесу при мінімумі виробничих витрат. Для досягнення цієї мети система автоматизації технологічного процесу очисних робіт припускає наявність наступних підсистем автоматизації: підсистема керування добичною машиною; підсистема керування транспортними засобами; підсистема керування кріпленням виробленого простору; підсистема контролю і керування аерологічним середовищем і безпечним веденням робіт.

Підсистема управління видобувною машиною виконує функції: забезпечення місцевого дистанційного управління; автоматичну підтримку раціонального режиму роботи.

Підсистема управління транспортними засобами передбачає забезпечення можливості дистанційного управління забійним конвеєром з декількох пунктів і вибору режиму його роботи.

Підсистема контролю і управління безпечним веденням робіт виконує функції: контроль аерогазової обстановки в лаві; контроль і припинення технологічного процесу з появою позаштатної ситуації. Підсистема реалізується спеціальними засобами сигналізації, звʼязку і блокування.

Підсистема управління кріпленням виробленого простору передбачає комбіноване управління секціями механізованої кріпи: автоматичне з центрального пульта або дистанційне з посад управління з лави залежно від конкретних гірничо-геологічних умов [2].

Практичне значення має пристрій, в якому використаний ефект обмеження струму к.з. за рахунок індуктивного опору обмоток, включених індивідуально в кожну фазу. Пристрій являє індуктивний реактор, в якому в ланцюг кожної фази включені дві зустрічно-паралельні обмотки із заданою індуктивністю. Обмотки геометрично суміщені і встановлені на окремому каркасі з немагнітного матеріалу.

Пристрій забезпечує: автоматичне включення в роботу протягом першого напівперіоду; обмеження струму к.з. за час не більше 5 мс, що не допускає розвитку ударного струму, властивого режиму к.з., і усуває дію електродинамічних навантажень; зменшення струму к.з. до можливо мінімального значення, але не менше ніж у 4 рази; самовідновлення пристрою в нормальний стан після виконання захисного обмеження струму к.з. в ланцюзі електропостачання; втрати напруги на реакторі в нормальному режимі роботи не більше 2 % від номінального значення напруги; індуктивний опір обмоток реактора в номінальному режимі роботи практично дорівнює нулю; постійне включення в роботу (відсутність комутацій і керуючих сигналів для введення в роботу пристрою); високу функціональну надійність.

Швидкодія захисту дозволяє виконати струмообмежуючий вплив навіть на ударний струм к.з. (що виникає не пізніше 2-го періоду частоти мережі після моменту виникнення к.з.).

З метою дослідження впливового ефекту принципу автоматичного обмеження струму короткого замикання була обґрунтована комп’ютерна модель електротехнічного комплексу низьковольтної дільниці шахти з урахуванням дії пропонованого засобу.

До основних параметрів, що характеризують роботу електротехнічного комплексу шахтної дільниці відносять:

- 1. Вторинна обмотка рудничної трансформаторної підстанції ВСТП-630 (Rтр = 0,018 Ом, Хтр = 0,078 Ом);

- 2. Кабельна лінія довжиною 300 м (кабель марки КГЕШ 3*50, Rk = 0,281 Ом/км, Lk = 0,252*10-3 Гн/км, Ck = 0,87*10-6 Ф/км);

- 3. Асинхронний двигун(1ЭКВ3,5-200, Uн = 660 В, Рн = 280 кВт);

- 4. Автоматичний вимикач (tср = 5 мс).

За допомогою розробленої моделі відтворено графічно поведінку досліджуваного об’єкта.

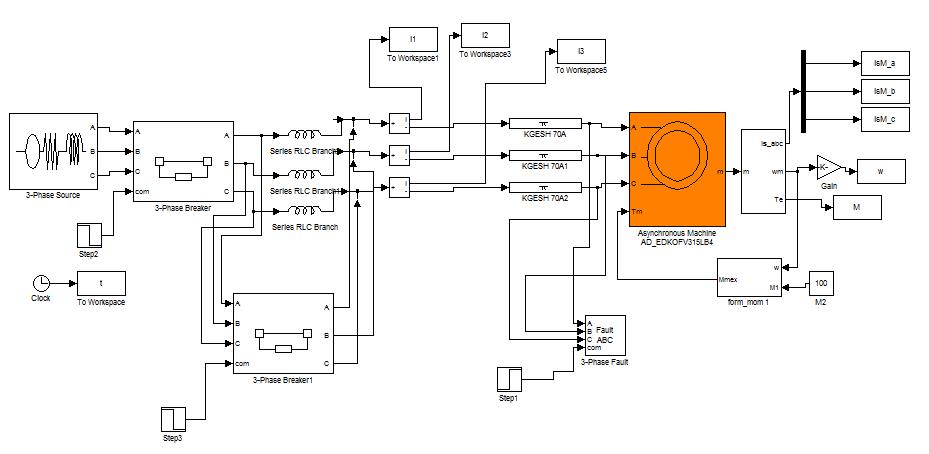

На рис. 2 представлена відповідна SimPowerSystem-модель, що складається з наступних частин:

- Вторинна обмотка рудничної трансформаторної підстанції – ВСТП-630 – Three-PhaseSeriesRLCBranch;

- Кабельна лінія довжиною 300 м – PiSectionLine 1-6;

- Асинхронний двигун 1ЭКВ3,5-200 – AsynchronousMachineSIUnits;

- Автоматичний вимикач – Three-PhaseBreaker;

- Блок короткозамикача – Three-PhaseFault.

Рисунок 2 – Структурна схема математичної моделі шахтного низьковольтного електротехнічного комплексу

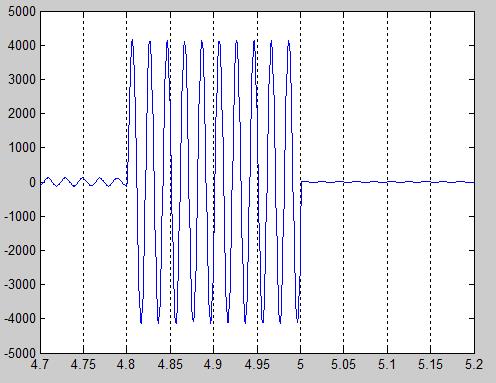

В результаті виконаних досліджень компʼютерної моделі отримані відповідні залежності зміни струму в місці ушкодження (рис. 3 , рис. 4). Тривалість аварійного режиму короткого замикання в разі відсутності запропонованого пристрою струмообмеження (рис. 3) визначається часом спрацьовування максимального струмового захисту та комутаційної апаратури (у відповідності з нормативними документами – 0,2 с).

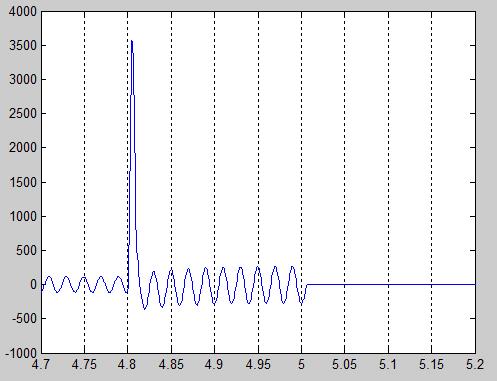

На рис. 4 представлена осциллограмма струму трифазного короткого замикання в цій же лінії, але з урахуванням дії пристрою автоматичного обмеження струму короткого замикання. У даному випадку час дії небезпечного струму зведено до мінімально можливого значення, при якому можна практично виключити можливість займання метано-повітряної суміші, виникнення пожежі, а також значно збільшити ресурс комутаційної апаратури в звʼязку з полегшенням відключення напруги живлення в режимі короткого замикання.

Рисунок 3 – Осцилограма струму трифазного к.з. (показаний струм в одній фазі)

Рисунок 4 – Осцилограма струму трифазного короткого замикання, з урахуванням дії пристрою автоматичного обмеження струму к.з.

4. Розробка пристрою захисту системи автоматизації технологічного процесу видобутку вугілля.

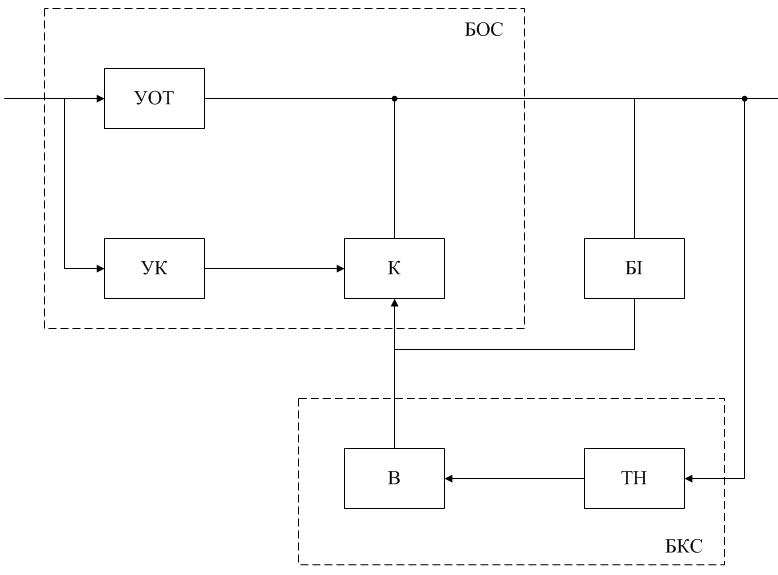

Рисунок 5 – Структурна схема пристрою УЗ обмеження струму короткого замикання кабеля.

На рисунку 5 зображено:

УОТ – пристрій обмеження тока;

УК – пристрій компенсації;

К – ключ;

В – випрямляч;

ТН – трансформатор напруги;

БІ – блок індикації.

На основі розробленої структурної схеми (рисунок 5 ) розробляється функціональна схема пристрою, яка представлена на рисунку 6.

Рисунок

6 – Функціональна схема пристрою УЗ обмеження струму

короткого замикання кабеля

(анімація: 5 кадрів, інтервал 1000 м/с, 115 кілобайт)

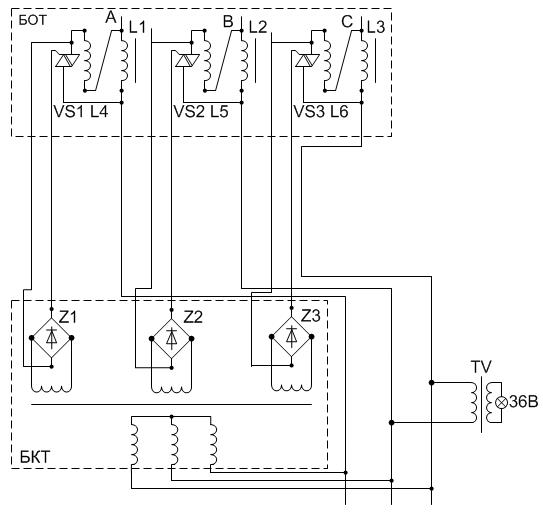

На рисунку 6 зображено:

L1 – індуктивность;

L2 – індуктивность;

VS – ключ;

Z – випрямляч;

TV – трансформатор напруги;

VD – світлодіод.

Схема працює наступним чином: Напруга надходить в мережу. Індуктивності L1 і L2 компенсують один одного, семісторний ключ VS в замкнутому стані, пристрій працює нормально, горить зелене світло світлодіода VD. При короткому замиканні трансформатор TV і випрямляч Z впливають на семісторний ключ, він розмикається. Індуктивність L2 розмагнічується і перестає компенсувати L1, горить червоне світло світлодіода VD, L1 починає обмежувати струм короткого замикання.

Практичний інтерес представляє пристрій, схема якого наведена на рис. 7. Пристрій містить керований реактор (у блоці обмеження струму БОС), підключений в фази мережі між джерелом живлення і захищається приєднанням. У нормальному режимі експлуатації через включені зустрічно робочі обмотки L1; L2; L3 і обмотки управління L4; L5; L6 фаз реактора протікає номінальний струм лінії. У цьому випадку, оскільки робітники обмотки і обмотки управління є геометрично сумісними в просторі і охоплюють певний розтин магнітного ланцюга, їх магнітні потоки будуть повністю компенсовані, а величина індуктивного опору реактора буде близька до нуля. Падіння напруги на реакторі визначатиметься, головним чином, незначною величиною активного опору обмоток.

У разі виникнення короткого замикання в контрольованій лінії зникають керуючі сигнали з виходів блоку контролю струму БКС: напруга в місці короткого замикання прагне до нуля – сигнал від трансформатора через випрямлячі Z1 – Z3 перестає надходити на керуючі електроди сімісторов VS1 – VS3 (напівпровідникові ключі), і відключаються обмотки управління L4; L5; L6. При цьому має місце швидка разкомпенсація магнітних потоків обмоток. Магнітні потоки робочих фазних обмоток L1; L2; L3 істотно збільшуються і цим підвищується їх індуктивний опір. Застосування керованого реактора дозволяє в автоматичному режимі стрибкоподібно підвищити опір фаз електричного приєднання з коротким замиканням і цим зменшити струм в цьому приєднання до величини, сумірною з робочим струмом. Обмеження струму короткого замикання здійснюється з незначною затримкою, зумовленої часом відключення сімісторов [3].

Рисунок 7 – Схема засобів автоматичного обмеження струму короткого замикання

Швидкодія захисту дозволяє виконати струмообмежувального вплив навіть на ударний струм короткого замикання, який виникає не пізніше 2-го періоду частоти мережі після моменту виникнення короткого замикання.

Ефективність запропонованого принципу автоматичного обмеження струму короткого замикання може бути доведена на підставі компʼютерного моделювання низьковольтного електротехнічного комплексу дільниці шахти в стані короткого замикання з урахуванням дії запропонованого пристрою.

Для моделювання прийнятий електротехнічний комплекс, що складається з наступних елементів: живить трансформаторна підстанція типу ТПВП-630; магістральний кабель типу ЕОТ 3 × 95 довжиною 30 м; гнучкий кабель типу КГЕШ 3×70 довжиною 300 м. Величина лінійної напруги, прийнятого на ділянці – 1140 В, коротке замикання сталося в середині гнучкого кабелю [4].

Пропонований пристрій працює в автоматичному режимі і володіє високою швидкодією, оскільки реагує на факт виникнення аварійного режиму короткого замикання, а не на величину струму, що дозволяє не допустити розвитку ударного струму короткого замикання і усунути вплив на елементи електрообладнання та кабельну мережу електродинамічних перевантажень. Після спрацювання пристрою, виконання захисного обмеження струму короткого замикання і зняття напруги живлення відбувається самовідновлення в початковий стан без додаткових керуючих сигналів і комутацій, що забезпечує високу функціональну надійність пристрою. Робота пристрою не впливає на параметри електропостачання та характеризується відсутністю втрат напруги в пускових і сталих режимах.

Порівняно невеликі габарити і універсальність застосування у порівнянні з існуючими реакторами дозволяють впровадити пропонований пристрій автоматичного обмеження струму короткого замикання в мережах підземного електропостачання напругою 660 В і 1140 В [5].

Висновки

Таким чином, обгрунтовано актуальність аналізу процесів у електротехнічному комплексі технологічної ділянки шахти в разі виникнення аварійного стану міжфазного короткого замикання з метою обгрунтування пристрої автоматичного обмеження струму короткого замикання і розроблений варіант технічної реалізації такого пристрою. Запропонована компʼютерна модель електротехнічного комплексу технологічного ділянки шахти в стані короткого замикання в гнучкому кабелі живлення асинхронного двигуна дозволила встановити характер зміни величини сили струму короткого замикання з урахуванням роботи запропонованого пристрою автоматичного струмообмеження і без. Аналіз отриманих діаграм зміни величини сили струму короткого замикання в мережі з керованими струмообмежуючими реакторами в фазах підтверджує їх ефективність , а впровадження запропонованого пристрою створює умови для безпечного застосування електроенергії в шахтах, небезпечних по газу і пилу.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2014 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Справочник энергетика угольной шахты / [Дзюбан В.С., Ширнин И.Г., Ванеев Б.Н., Гостищев В.М.]; под общ. ред. Ванеева Б.Н. – [2-е изд.] – Донецк, ООО «Юго-Восток Ltd.», 2001 – Т2, - С. 404-418.

- Муравьев В.П. Расчет электрических сетей угольных предприятий / В.П. Муравьев. – М.: изд- во «Надра», 1975. - с. 184.

- Маренич К.Н. Моделирование процесса короткого замыкания в низковольтном электротехническом комплексе участка шахты с учетом влияния электропотребителя / К.Н.Маренич, И.В. Ковалева // Научные труды ДонНТУ, серия электротехника и энергетика. - Донецк: ДонНТУ, 2007. - Вып. 7 (128). - С.146 -149 .

- Авт. свид. 913516 СССР, МПК Н02Н9/02 Токоограничивающее устройство / В.А.Машкин, Л.С. Беспалов, В.Г. Савельев. (СССР) - №3000759/24-07. Заявл. 25.07.1980. Опубл. 15.03.1982. Бюл. №10.

- Перехідні процеси в системах електропостачання: підручник для вузів. / [Г.Г Півняк, В.М.Винославський, А.Я. Рибалко, Л.І. Несен]; під ред. Г.Г. Півняка. – [2-е вид., доправ. та доп.]. – Дніпропетровськ: НГУ, 2002. – 579 с.