Металургія чорних металів

Металургійне виробництво в Україні було і залишається базовою галуззю промисловості, орієнтованою, в основному, на власні сировинні та паливно-енергетичні ресурси, а доменна плавка залишається основним засобом отримання чавуну. Одночасно, в Україні доменні печі в значній мірі зношені і потребують проведення капітальних ремонтів. Тому доцільно зосередити увагу, в першу чергу, на проблемах реконструкції та модернізації доменних печей України. Одним з основних засобів досягнення мінімальної витрати палива на виплавку чавуну при заданому рівні виробництва у сформованих шихтових умовах є управління розподілом шихти на колошнику, що забезпечує задане формування структури стовпа шихтових матеріалів і газорозподіл по перетину печі. Створення безконусних завантажувальних пристроїв (БЗП), призвело до істотної зміни техніки управління завантаженням доменної печі. Завантаження лотковим розподільником дозволяє здійснювати розподіл шихти без зміщення по укосу профілю засипу при цьому велика частина шихтових матеріалів залишається в тих кільцевих зонах колошника, куди вони завантажуються розподільником. Це актуально для усунення порушень роботи печі по колу, що супроводжуються перекосом профілю поверхні засипу.

Використання БЗП дозволить: краще керувати завантаженням матеріалів і дозволяє здійснювати більш рівномірний розподіл шихти без зміщення по укосу профілю засипу при цьому велика частина шихтових матеріалів залишається в тих кільцевих зонах колошника, куди вони завантажуються розподільником; вплив на газодинаміку печі і зниження витрати коксу на 1–5%; зменшення шкідливих викидів у навколишнє середовище.

Оцінити ефективність управління розподілом шихтових матеріалів і газів у доменній печі при різних системах завантаження. Дослідити вплив розподілу матеріалів на хід доменної печі та техніко-економічні показники.

У зв'язку з переведенням доменних печей на роботу з підвищеним тиском газу на колошнику, знизилася стійкість засипних апаратів типової конструкції, внаслідок цього з'явилися різні варіанти щодо збільшення терміну служби типових ЗУ, шляхом їх модернізації [1]. Так ряд країн намагався модернізувати ЗУ вигравши в надійності і при цьому забезпечувати кращій радіальний розподіл матеріалів. У Швеції Було запропоновано апарат Шарлевілля з не рухомим конусом, жорстко закріпленим на траверсі.

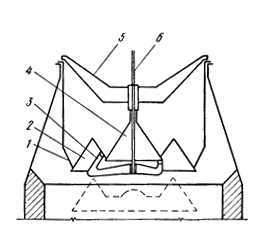

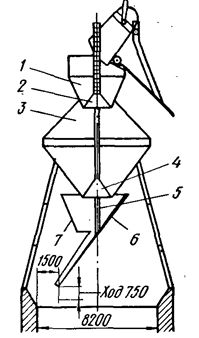

1 - приймальна воронка; 2 - рухливий конус; 3 - кріпильні лапи; 4 - нерухомий конус; 5 - траверса; 6 - штанга

Малюнок 1 - Засипний апарат системи Шарлевілля.

Але як виявилось конструкція не надійна через нещільності прилягання рухомого конуса до приймальної воронці, виникла сильна загазованість колошникового майданчика. Даний недолік призвів до угару працівників на заводі ім. Дзержинського, де стояв даний апарат. По мимо цього зсипання частини матеріалів в центр печі забезпечувало непоганий газорозподіл та невисоку витрату коксу, але це все діє на малих печах на великих же центральний газовий потік зменшується внаслідок периферійного підведення дуття, що призводило до тугого сходу шихти з підвисанням та опадами. У 1959 р. у Франції був запропонований та запатентований засипний апарат з наявністю фіксаторів, що дозволяють утримувати розподільне кільце у верхньому положенні під час засипки матеріалів в проміжну зону. Даний апарат мав однокільцеву засип шихти, але можна було регулювати гребінь завантажуючи матеріали, як в периферійну (рис 1 б) так і в проміжну (рис 1а) зону печі.

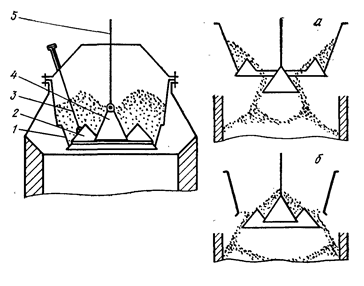

1- чаша; 2 - конічне розподільне кільце; 3 - похила тяга; 4 - конус; 5 - штанга

Малюнок 2 - Засипний апарат з додатковим розподільним кільцем.

В СРСР аналогічний апарат був запропонований А. П. Злоказовим. Чаша та нижній конус в його апараті звичайної конструкції, але меншого діаметру.

Малюнок 3 - Схема дії засипних апаратів конструкції А. П. Злоказова (а, б)

Під нижнім конусом передбачена додаткова воронка у вигляді двох усічених конусів, зварених широкими підставами з двома тягами. Якщо таку воронку опускати разом з конусом, то шихтові матеріали будуть потрапляти до стінок колошника малюнок (рис 3а), а в разі опускання одного конуса матеріали потраплять на проміжну або центральну зони (рис 3б) [1]. Для постійного переміщення дрібних фракцій в проміжну зону радіального перетину доменної печі на заводі ім Ілліча запропонували центральний маніпулятор (В.П. Тарасов, Ф.П. Тарасов, В.А. Долматов).

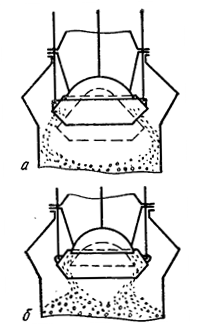

1 - штанга; 2 - засипний апарат; 3 - центральний маніпулятор..

Малюнок 4 - Центральний маніпулятор для радіального розподілу шихти

Даний апарат складається з куполоподібної воронки, підвішеною на штанзі до спеціального електоро- або гідроприводу, що забезпечує підйом або опускання. Маніпулятор ж має отвори для виводу газу з центральної зони в газовідводи. Основне його застосування - перешкоджання потрапляння дрібної фракції шихти в осьову зону печі і розподіл її по ширині проміжної зони. Регулюється кількість мілкої фракції різною висотою опускання маніпулятора від верхнього положення до опускання його в шихту. Переваги цього пристрою: 1) Простота конструкції; 2) не знижує герметичність засипного апарату; 3) не перешкоджає зсипанню матеріалів, що не призводе до погіршення горизонтального розподілу [1]. Конструкція БЗП з розташуванням розподільного пристрою в робочому просторі печі була запропонована в 1958 р. Е.Ф. Вегманом та А.А. Вагіним. У цій конструкції, модернізованої в 1963 р, були передбачені дві напрямні воронки з завантажувальними клапанами, що працюють як герметизуючі клапани. Малий конус і розподільний жолоб спираються на три опорних ролика, розташованих через 120 градусів. Поворот жолобу здійснюється за допомогою цих роликів, що мають індивідуальний привід.

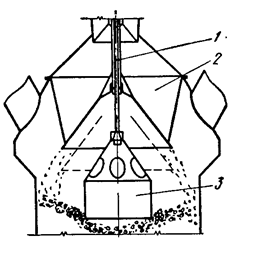

1 - приймальна воронка; 2 малий конус; 3 - проміжний бункер; 4 - нижній конус;5 - штанга; 6 - лоток; 7 - секторний відбійник.

Малюнок 5 - засипний пристрій доменної печі системи Е.Ф. Вегмана і А.А. Вагіна

Установка цього пристрою на доменній печі істотно покращує ТЕП доменного виробництва. За допомогою роторного завантажувального пристрою (РЗП) забезпечується висока окружна рівномірність шихти, гнучке і ефективне регулювання розподілу матеріалів по радіусу печі. Досвід експлуатації (РЗП було встановлено на ЗСМК і на Бхілайскому металургійному заводі, Індія) показав, що в результаті використання даного пристрою відбувається підвищення виробництва чавуну на 4,3-6,7% і економія коксу - 4,1-4,4% [3]. РЗП являє собою сучасний завантажувальний пристрій нового покоління. Головною ознакою цього пристрою є наявність у ньому роторного розподільника шихти, основний робочий орган якого розташовується усередині печі і виконаний у вигляді п’ятилопастного гвинта - ротора. Загальний вигляд РЗУ показаний на малюнку 6.

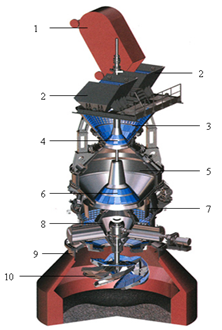

1 - скіп; 2 - напрямні воронки; 3 - приймальня воронка; 4 - малий конус; 5 - проміжний бункер; 6 - великий конус; 7 - коригуюче кільце; 8 - камера редуктора; 9 - колошниковий фланець; 10 - роторний розподільник

Малюнок 6 - Загальний вигляд роторного завантажувального пристрою.

До складу РЗП входять верхній і нижній конуса, п’ятілопастний ротор і його привід, приймальна та спрямовуюча воронки, проміжний бункер з коригувальним кільцем, система охолодження і мастила і автоматизована система управління (АСУ) «РОТОР». РЗП встановлюється безпосередньо на колошниковому фланеці доменної печі. За своїми висотним габаритам РЗП не перевищує габаритів звичайного двоконусного апарату. Тому при його установці на діючих печах не вимагається реконструкція купольної частини печі, копра і верху похилого мосту, а також не втрачається корисний об'єм печі. Порядок роботи РЗП в частині прийому і шлюзування шихти аналогічні двоконусному апарату. При відкриванні нижнього конуса шихта надходить у порожнину корпусу приводу ротора і через кільцеву щілину, утворену горловиною воронки і нижньої циліндричної частини камери кутового редуктора, надходить на п'ять лопастей обертового ротора. На поверхні лопатей відбувається формування п'яти потоків шихтових матеріалів, які, рівномірно розподіляючись по колу, утворюють на колошнику кільцевий гребінь з пологими схилами. Сутність нової концепції завантаження, яка реалізована роторним розподільником шихти, полягає у «м'якій» віяльній і багатошаровій укладці шихтових матеріалів на колошнику доменної печі [3]. У відомих ЗП (двоконусних або лоткового типу) матеріал рухається по похилій поверхні робочого органу розподільника прямолінійно в радіальному напрямку і далі скидається в піч, набуваючи до моменту падіння на поверхню засипу досить високу кінетичну енергію. В результаті при вивантаженні матеріалів в піч відбувається деформація нижніх шарів і важко контрольована зміна розподілу матеріалів.

В РЗП характер руху матеріалу по похилих поверхнях роторного розподільника докорінно відрізняється від руху матеріалу по конусу і по лотку. Матеріал рухається лопостями ротора непрямолінійно, а в досить широкому діапазоні криволінійних траєкторій, що залежать від швидкості обертання ротора і виду матеріалу, що завантажується. Розсипаючись по поверхні лопасті, матеріал сходить з неї широким віялом, причому у значної частині потоку превалює НЕ радіальна, а тангенціальна складова швидкості. При віяловому завантаженні істотно знижується кінетична енергія матеріалів при їх падінні на поверхню засипу, що дозволяє здійснювати так зване «м'яке» завантаження, при якому виключається деформація нижніх шарів. Профіль засипу при цьому має відносно малі кути укосу, тим самим обмежується пересипання матеріалів і сегрегація їх по крупності. При зміні швидкості ротора гребінь матеріалів може бути зміщено з однієї кільцевої зони колошника в іншу плавно, без різких переломів профілю, що дозволяє також плавно змінювати рудне навантаження по радіусу печі. Завдяки наявності п'яти лопастей при одному обороті ротора на колошнику утворюється п'ять шарів матеріалу, а за час вивантаження однієї порції укладається в середньому 30-40 шарів матеріалу. Багато потокове багатошарове завантаження шихти є іншою важливою відмітною ознакою нової концепції завантаження доменної печі. Вона дозволяє істотно поліпшити рівномірність завантаження в окружному напрямку; крім того, відбувається усереднення матеріалів, що вивантажуються з проміжного бункера, як за хімічним, так і гранулометричним складом. Радіус кільцевого гребеня залежить від швидкості і напряму обертання ротора. При обертанні ротора в напрямку нахилу лопастей завантажується периферійна і середня зони колошника, при обертанні в зворотньому напрямку - центральна частина.

Передбачаються наступні режими завантаження шихтових матеріалів:

1)кільцеве завантаження, коли вся порція матеріалів вивантажується на заданий радіус при постійній швидкості обертання ротора;

2)багатокільцеве завантаження, коли порція матеріалів розподіляється на кілька суміжних кільцевих зон, і при цьому швидкість обертання ротора і радіус укладання гребеня мають ступеневий характер;

3)спіральне завантаження, коли порція розподіляється в заданих суміжних кільцевих зонах шляхом безперервної зміни швидкості обертання ротора і радіуса укладання гребеня матеріалів, що утворює на колошнику багатоступеневу спіраль [4].

У разі аварійної зупинки ротора шихтові матеріали зсипаються по нерухомим лопастям, утворюючи засип у вигляді п'яти конусоподібних горбів, вершини яких рівномірно розподілені по окружності з радіусом, рівним приблизно половині радіуса колошника. У такій ситуації не обов'язково негайно припиняти завантаження, у піч, принаймні протягом кількох годин, може продовжувати роботу без яких-небудь серйозних відхилень від нормального ходу.

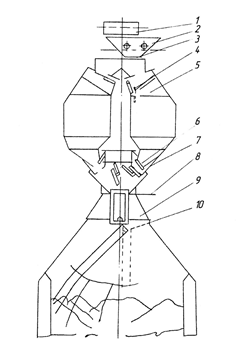

Стійкої світовою тенденцією в доменному виробництві є використання бесконусному завантажувальних пристроїв (БЗП). Найбільш широке застосування отримали БЗП фірми «Пауль-Вюрт», які в 1972 р розробили ЗП, що використовують принцип розподільного жолоби всередині печі див. Малюнок 7. Основні переваги лоткового БЗП такої конструкції: селективний розподіл шихтових матеріалів по всій площі колошника із забезпеченням режимів завантажень кільцевої, багатокільцеву, орієнтованої (точкової), секторної [5].

1 - конвеєр; 2 - приймальна воронка; 3 - заслонка приймальної воронки; 4 - верхній газоуплотнітельний клапан; 5 - промежуточний бункер; 6 - шихтовий затвор; 7 - ніжній газоуплотнітельний клапан;

8 - отсечное пристрій; 9 - редуктор; 10 - вращающійся розподільник шихти - лоток

Малюнок 7 - Схема бесконусного завантажувального пристрою з лотковим розподільником

Одним з ключових питань розподілу шихтових матеріалів БЗП лоткового типу є відсутність закономірності вивантаження матеріалів з бункерів при незмінному куті відкриття шихтового затвору. Параметри закінчення матеріалів з бункерів визначаються не тільки кутом відкриття затвора, але і точністю його установки, коливанням гранулометричного складу матеріалів, нерівномірним характером закінчення шихти через отвір шихтового затвора постійного перетину. Таким чином, якість розподілу шихтових матеріалів по колу і радіусу колошника залежить від змінних і важко прогнозованих факторів, що значною мірою знижує технологічні можливості БЗП. Відповідно до програми завантаження шихти БЗП фірми Р.Wurth, перехід лотка з одного кутового положення на інше здійснюється за умови рівності решти маси матеріалів встановленим завданням. Причому бункер і лоток не був взаємопов'язані, що збільшує похибку ділення порції матеріалів за кутовими положеннями нахилу лотка [3]. На доменній печі №9 МК «Криворіжсталь» під час переходу лотка на інше кутове положення зі швидкістю обертання 2,67 об / хв, проти 8 об / хв на певному кутовому положенні, залишали велику масу матеріалу в бункері проти заданої. Винятком був розподіл агломерату та агломерату з окатишами, де похибка склала від 23,9% до 30%. На якість окружного та радіального розподілу матеріалів і газів робить також неадекватна і важко прогнозована швидкість руху шихти від шихтових затворів через центральну течку і по складній поверхні лотка. Швидкість сходу шихтових матеріалів з лотка залежить від кута нахилу лотка і становить від 4,5 м / с при нахилі лотка 50,60 до 6,8м / с при нахилі 18,50.

Таблица 1 – Швидкість зсипання шихти з лотка

| Швидкість, м/с | Угол нахилу лотка, град. | |

| ДП6 НЛМК | ДП9 КрСт | |

| 4,51 | 4,64 | 50,6 |

| 5,1 | 4,9 | 46,5 |

| 5,45 | 5,07 | 44,0 |

| 5,74 | 5,23 | 41,5 |

| 5,97 | 5,37 | 39,0 |

| 6,13 | 5,5 | 36,5 |

| 6,28 | 5.64 | 33,5 |

| 6,40 | 5,76 | 30,5 |

| 6,53 | 5,87 | 27,0 |

| 6,80 | 6,05 | 18,5 |

З таблиці 1 видно, що швидкості сходу шихти з лотка БЗУ ДП№6 НЛМК і ДП №9 «Криворіжсталі» при різних кутах нахилу мало змінюються, хоча довжина лотка в першому випадку 3,5м, а в другому 4,5м. Швидкість сходу шихти з лотка при збігу з її напрямком з центральної тічки і при їх протилежних напрямках буде дуже різною. Зміна умов вивантаження шихтових матеріалів з бункерів без узгодження з часом їх зсипання з лотка, а також зміна швидкості обертання лотка в момент переходу з одного витка на інший (зміна кута нахилу лотка) впливає не тільки на радіальний розподіл шихтових матеріалів, але і на їх окружний розподіл. Окружна нерівномірність розподілу шихти на колошнику при використанні часу їх висипання з бункеру склала 2-5% порівняно з 8-11% нерівномірності без такого регулювання [3]. Для зниження зазначеної нерівномірності запропоновано вантажити шихту з незамкненими кільцями. У цьому випадку в секторах, над якими лоток після замикання останнього кільця продовжував рух і завантаження, кількість рудних матеріалів збільшувалася в середньому на 15-20% в порівнянні з рівномірним розподілом [3]. Таким чином, обертання лотка зі швидкістю 8 об / хв не забезпечує рівномірного або близького до такого розподілу шихти по колу печі. Відомо, що зупинка обертового лотка в гаражному положенні, а також точність завершення витків залишає бажати кращого. Отже, можна управляти окружним розподілом матеріалів і газів БЗУ лоткового типу, якщо продовжувати обертання лотка при завантаженні агломерату по колу 30-400 над секторами з високою температурою. У цьому випадку, також як і при типовому ЗП, регулювати окружний потік газів доцільно завантаженням за зміненою програмою коксу. При цьому продовжувати обертання лотка по колу 30-400 над сектором зі зниженою температурою.

Основні технологічні прийоми регулювання розподілу матеріалів і газів БЗП лоткового типу: