Реферат по теме выпускной работы

Содержание

- Введение

- 1. Латуни. Общая характеристика, классификация

- 2. Общие свойства латуни

- 2.1 Простые латуни

- 2.2 Специальные латуни

- 3. Режимы термической обработки латуней

- 4. Материал и методика исследований

- 5. Полученные результаты

- Выводы

- Список источников

Введение

Металлы находят широкое применение в современной технике благодаря как химическим, так, в особенности, и физическим их свойствам. Общность физических свойств металлов (высокая электрическая проводимость, теплопроводность, ковкость, пластичность) объясняется общностью строения их кристаллических решеток.

В настоящее время роль сплавов на основе цветных металлов возрастает с каждым годом. Кроме металлургии, машиностроения, судостроения и других давно сложившихся областей техники металлические материалы этой группы применяют в приборостроении, электронной, ядерной, криогенной технике, радиотехнике, авиации, космонавтике, медицине.

Латуни благодаря своим качествам нашли широкое применение в машиностроении, химической промышленности, в производстве бытовых товаров. Достоинства латуни способствуют стабильному планомерному росту потребления ее во всех отраслях промышленности. Этот металл востребован практически везде – от производства дверных ручек и часовых шестерёнок до изготовления самых сложных теплообменников в энергетике [1].

1. Латуни. Общая характеристика, классификация

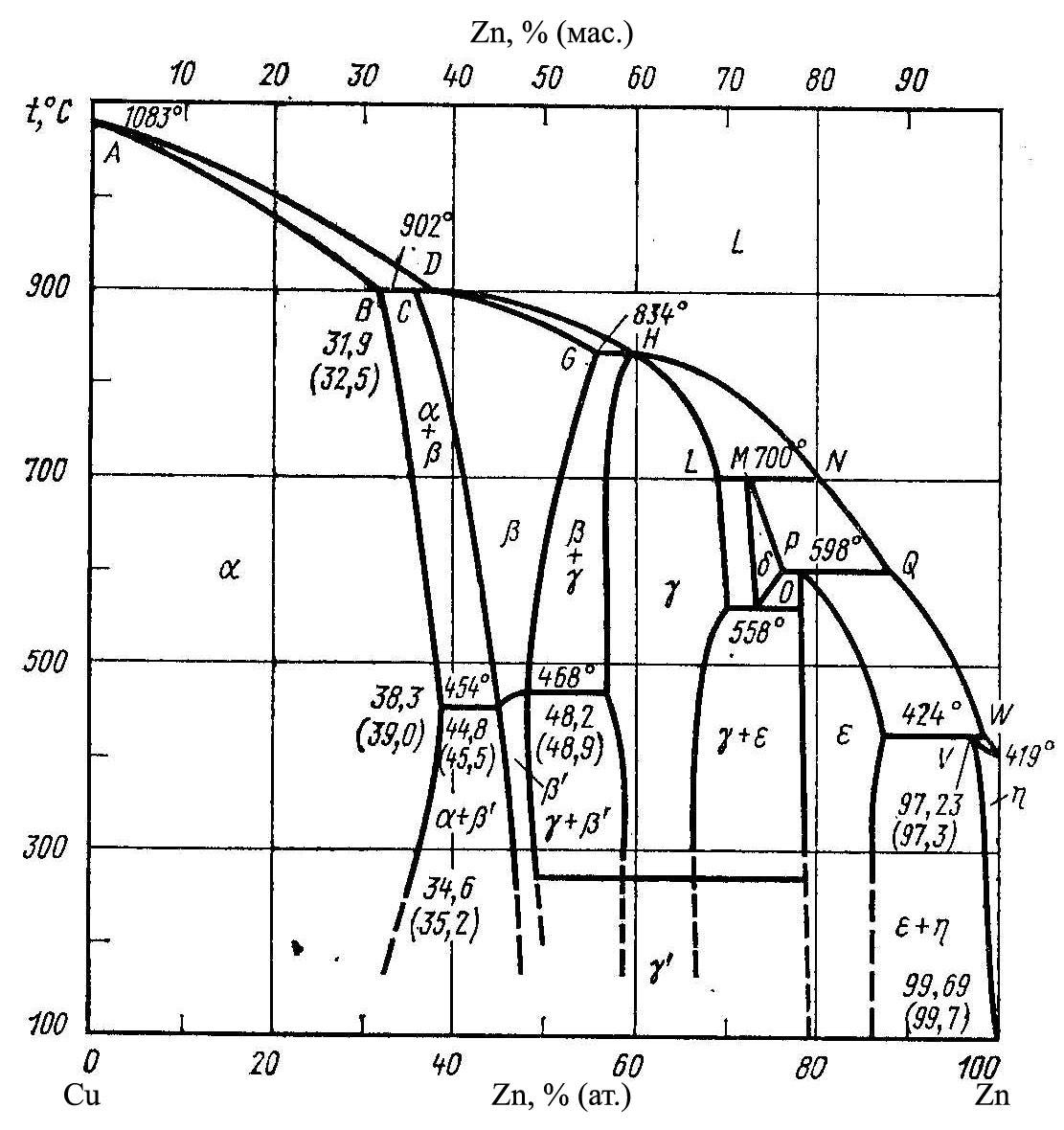

Латунь — это двойной или многокомпонентный сплав на основе меди, где основным легирующим элементом является цинк, иногда с добавлением олова, никеля, свинца, марганца, железа и других элементов [2]. Латунь выплавляли ещё до н. э., причём до конца 18 в. её получали плавкой меди с цинковой рудой, смешанной с древесным углём. Лишь в 19 в. этот способ был повсеместно вытеснен прямым сплавлением меди с цинком. Благодаря хорошей обрабатываемости давлением в горячем и холодном состояниях, высоким механическим свойствам, красивому цвету и сравнительной дешевизне латуни — самые распространённые из медных сплавов. Из них получают листы, ленты, прутки, трубы, проволоку (деформируемые латуни), а также отливки (литейные латуни). При увеличении содержания цинка цвет латуни изменяется от красноватого до светло-желтого. На рисунке 1.1 представлена диаграмма состояния сплава Cu – Zn [3].

Рисунок 1.1 – Диаграмма состояния системы Cu – Zn

Предельная растворимость цинка в меди составляет 39%. С понижением температуры от 902 до 454°С предельная растворимость цинка в меди повышается, а при дальнейшем ее снижении, по данным ряда авторов, может снижаться примерно до 30-32%. Поэтому латуни, содержащие до 39% цинка, теоретически имеют структуру, состоящую только из кристаллов твердого раствора α . Такие латуни называют однофазными, или α -латунями. Однако, в реальных условиях уже при содержании цинка около 30% в структуре латуни появляются кристаллы второй фазы (β‘-фазы). При превышении предельной растворимости цинка в меди латуни становятся двухфазными, или ( β + β‘ )-латунями. β‘-фаза является весьма прочной, но хрупкой [4].

2. Общие свойства латуни

2.1 Простые латуни

Твердость, предел текучести, предел прочности и пластичность простых латуней выше, чем у меди. В целом эти показатели растут с увеличением содержания цинка. Наилучшей пластичностью обладает Л68 (наибольшая глубина вытяжки для листов, наибольшее число перегибов для проволоки). В Л63 количество β-фазы незначительно и оно мало отражается на пластичности Л63 и её способности к обработке давлением при низких температурах, но требует строгого соблюдения режима охлаждения [5].

Из простых латуней производится прокат всех видов. Все простые латуни имеют хорошие литейные свойства и могут использоваться для производства отливок. Антифрикционными свойствами простые латуни, также как и медь, не обладают.

2.2 Специальные латуни

Специальные латуни обладают большей прочностью, лучшей коррозионной стойкостью к большему числу сред по сравнению с простыми латунями. Большинство специальных латуней имеют хорошие антифрикционные свойства. Многие из них устойчивы к морской воде (оловянные, алюминиевые, кремнистые. марганцевые), перегретому пару (марганцевые латуни) и т.д. Некоторые из них сочетают отличные коррозионные свойства с хорошими антифрикционными свойствами (ЛК65-1.5-3, ЛО90-1, ЛЖМц59-1-1). Особая стойкость отдельных латуней к конкретным средам в специфических условиях эксплуатации определяет сферу их преимущественного применения.

Самыми распространенными являются свинцовые латуни. Их главное свойство – отличная обрабатываемость резанием. Это проявляется в возможности скоростной обработки заготовок с малым износом инструмента. При этом образуется мелкая сыпучая стружка, что определяет чистоту обрабатываемой поверхности и минимальный наклеп при резании. Это определяет применение свинцовых латуней для изготовления мелкоразмерных деталей для точной механики. Их отрицательной стороной является низкая ударная вязкость, низкая прочность на изгиб при наличии надреза. Самой распространенной из свинцовых латуней является ЛС59-1 [6].

Наилучшую обрабатываемость имеет латунь ЛС63-3. По отношению к ней оценивают обрабатываемость цветных металлов и углеродистых сталей (в процентах).

Практически все латуни являются хорошим конструкционным материалом при низких температурах. Также как и медь они сохраняют пластичность и не становятся хрупкими при охлаждении вплоть до гелиевых температур.

За счет более высоких температур рекристаллизации (300-370°С) ползучесть латуней при высоких температурах меньше, чем у меди. В зоне средних температур (200-600°С) в латунях наблюдается явление хрупкости. Оно связано с образованием хрупких межкристаллических прослоек из нерастворимых при низких температурах примесей (свинец, висмут). С повышением температуры ударная вязкость латуней уменьшается . Электро- и теплопроводность латуней заметно ниже, чем у меди.

Свинцовые латуни хуже, чем простые латуни, соединяются припоями, свариваются и полируются. Для соединения свинцовых латуней не рекомендуется применять кислородно-ацетиленовую сварку, дуговую в среде защитного газа и дуговую с расходуемым электродом [7].

Коррозионная стойкость свинцовых латуней. Свинцовые латуни обладают: отличной устойчивостью против воздействия чистых гидрокарбонатов, фреона, фторированных гидрокарбонатовых охладителей и лаков; хорошей устойчивостью против воздействия промышленной, морской, сельской атмосфер, спиртов, дизельного топлива и сухого диоксида углерода; средней устойчивостью против воздействия сырой нефти и водяного диоксида углерода; плохой устойчивостью против воздействия гидроксида аммония, хлористоводородной и серной кислот [7].

Основными легирующими элементами в многокомпонентных латунях являются алюминий, железо, марганец, свинец, кремний, никель. Они по-разному влияют на свойства латуней.

Марганец повышает прочность и коррозионную стойкость, особенно в сочетании с алюминием, оловом и железом.

Олово повышает прочность и сильно повышает сопротивление коррозии в морской воде. Латуни, содержащие олово, часто называют морскими латунями.

Никель повышает прочность и коррозионную стойкость в различных средах.

Свинец ухудшает механические свойства, но улучшает обрабатываемость резанием. Им легируют (1-2%) латуни, которые подвергаются механической обработке на станках-автоматах. Поэтому эти латуни называют автоматными.

Кремний ухудшает твердость, прочность. При совместном легировании кремнием и свинцом повышаются антифрикционные свойства латуни и она может служить заменителем более дорогих, например оловянных бронз, применяющихся в подшипниках скольжения. В таблице 2.1 представлены физические и технологические свойства некоторых марок специальных латуней.

Таблица 2.1 - Физические и технологические свойства специальных латуней [7]

| Свойство | Марка | ||

| ЛАЖ 60-1-1 | ЛО 70-1 | ЛК 80-3 | |

| Температура плавления,°С | 904 | 935 | 900 |

| Плотность,г/см3 | 8,2 | 8,5 | 8,6 |

| Модуль упругости,кг/мм2 | 10500 | 10600 | 9800 |

| Температура горячей обработки,°С | 700-800 | 650-750 | 750-850 |

| Температура отжига,°C | 600-700 | 550-650 | 500-600 |

3. Режимы термической обработки латуней

При разработке технологии термической обработки меди и ее сплавов приходится учитывать две особенности: высокую теплопроводность и активное взаимодействие меди с газами при нагреве. При нагреве тонких изделий и полуфабрикатов теплопроводность имеет второстепенное значение. При нагреве массивных изделий высокая теплопроводность меди является причиной более быстрого и равномерного их прогрева по всему сечению, по сравнению, например, с титановыми сплавами. В связи с высокой теплопроводностью при упрочняющей термической обработке медных сплавов не возникает проблемы прокаливаемости. При используемых на практике габаритах полуфабрикатов и изделий они прокаливаются насквозь.

Медь и сплавы на ее основе активно взаимодействуют с кислородом и парами воды при повышенных температурах, по крайней мере, более интенсивно, чем алюминий и его сплавы. В связи с этим, при термической обработке полуфабрикатов и изделий из меди и ее сплавов часто применяют защитные атмосферы [8].

Термическая обработка латуни заключается в рекристаллизационном отжиге. Температуру начала рекристаллизации меди интенсивно повышают такие элементы, как Zr, Cd, Sn, Sb, Сr, в то время как Ni, Zn, Fe, Co оказывают слабое влияние. На температуру рекристаллизации латуней также влияет предшествующая обработка, в первую очередь степень холодной деформации и величина зерна, сформировавшегося при этой обработке. Так, например, время до начала рекристаллизации латуни Л95 при температуре 440 °С составляет 30 мин при степени холодной деформации 30 % и 1 мин при степени деформации 80% [8].

Величина исходного зерна действует на процесс рекристаллизации противоположно повышению степени деформации. Например, в сплаве Л95 с исходным зерном 30 и 15 мкм отжиг после 50 % деформации при температуре 440 °С приводит к рекристаллизации через 5 и 1 мин соответственно. В то же время величина исходного зерна не влияет на скорость рекристаллизации, если температура отжига превышает 440 °С .

При одинаковых условиях деформации и отжига с увеличением содержания цинка величина зерна уменьшается, достигает минимума, а затем растет. Так, например, после отжига при 500 °С в течении 30 мин величина зерна составляет: в меди 0,025 мм; в латуни с содержанием 15 % Zn - 0,015 мм, а в латуни с 35 % Zn – 0,035 мм. В α-латунях зерно начинает расти при относительно низких температурах и растет вплоть до температур солидуса. В двухфазных (α + β)- и специальных латунях рост зерна, как правило, происходит лишь при температурах, при которых остается одна β-фаза. Например, для латуни Л59 значительное увеличение зерна начинается при отжиге выше температуры 750 °С [9].

При отжиге сплавов меди с содержанием 32–39 % Zn при температурах выше α - (α + β)-перехода выделяется β-фаза, что вызывает неравномерный рост зерна. Отжиг таких сплавов желательно проводить при температурах, не превышающих линию α - (α + β)-равновесия системы Cu–Zn. В связи с этим латуни, лежащие по составу вблизи точки максимальной растворимости цинка в меди, следует отжигать в печах с высокой точностью регулировки температуры и большой однородностью распределения ее по объему печи [10].

При выборе режимов рекристаллизационного отжига латуней следует учитывать, что сплавы, лежащие вблизи фазовой границы α/ (α + β), из-за переменной растворимости цинка в меди могут термически упрочняться. Закалка латуней, содержащих более 34 % Zn, делает их склонными к старению, причем способность к упрочнению при старении растет с увеличением содержания цинка до 42 %. Практического применения этот вид термического упрочнения латуней не нашел. Тем не менее скорость охлаждения латуней типа Л63 после рекристаллизационного отжига влияет на их механические свойства. Возможность распада пересыщенных растворов в α-латунях, содержащих более 34 % Zn, и в (α + β)-латунях следует также учитывать при выборе режимов отжига для уменьшения напряжений. Сильная холодная деформация может ускорять распад пересыщенных α- и β-растворов при отжиге [11].

Качество отожженного материала определяется не только его механическими свойствами, но и величиной рекристаллизованного зерна. Величина зерна в полностью рекристаллизованной структуре довольно однородна. При неправильно установленных режимах рекристаллизационного отжига в структуре четко обнаруживаются две группы зерен различной величины. Эта так называемая двойная структура особенно нежелательна при операциях глубокой вытяжки, гиба или полировки и травления изделий. С увеличением размеров зерна до определенного предела штампуемость латуней улучшается, но качество поверхности ухудшается. На поверхности изделия при величине зерна более 40 мкм наблюдается характерная шероховатость – «апельсиновая корка» [12].

4.Материал и методика исследований

Для экспериментальных исследований были отобраны образцы со специальной латуни марки ЛС59-1 , предоставленные ТМ «Термолайф», химический состав которой приведен в таблице 4.1 [13].

Таблица 4.1 - Химический состав латуни ЛС59-1 [13]

| Содержание элемента, % | ||||||||||

| Fe | P | Cu | Pb | Zn | Sb | Bi | Sn | Примесей | - | |

| до 0,5 | до 0,02 | 57-60 | 0,8-1,9 | 37,05-42,2 | до 0,01 | до 0,003 | до 0,3 | всего 0,75 | Si+Sn<0,5 | |

| Примечание: Zn - основа; процентное содержание Zn дано приблизительно. | ||||||||||

Образцы были отобраны от шестигранника шириной 24 мм. Толщина образцов 10 – 11 мм.

Для исследования микроструктуры поверхность образцов подвергалась шлифовке на абразивной бумаге и последующей полировке. Для выявления структуры отшлифованные и отполированные образцы поддавались травлению раствором азотной кислоты HNO3 в воде в соотношении компонентов 1:1.

При проведении исследований применялось следующее оборудование: световой горизонтальный металлографический микроскоп «Neophot – 21», твердомер ТК-2М, микротвердомер ПМТ-3, камерная печь СНОЛ 1,6.2,5.1/11, термопара ХА, цифровой комбинированный прибор Щ – 4300.

Образцы подвергали рекристаллизационному отжигу при температурах нагрева:

- 500 – 520 °С – нагрев в двухфазную (α+β) – область;

- 800 – 820 °С – нагрев в однофазную β-область.

Охлаждение проводили с печью, на воздухе, а также в воде с целью ускорения охлаждения и лучшего отделения окалины.На отобранных образцах проводили микроструктурный анализ, измеряли твердость и микротвердость.

5.Полученные результаты

На рисунке 5.1 представлены микроструктура исходного образца и нагретых до 500 и 800 °С с дальнейшим охлаждением на воздухе, увеличение х1000.

Рисунок 5.1 – Микроструктура латуни марки ЛС59-1

На рисунке (а) представлена структура латуни в исходном необработанном состоянии, представляющая собой темную матрицу бета-фазы (интерметаллид ~CuZn) и образовавшиеся из нее светлые выделения альфа-твердого раствора на основе меди. Внутри некоторых из них обнаруживаются частицы не растворимого в меди свинца, который затвердел в последнюю очередь. Эти частицы служат зародышами, на которых начинают образовываться кристаллы альфа-фазы.

На рисунке (б)представлена структура латуни после нагрева до 500 °С . Нагрев до температур ( 500-520 °С) позволяет получить в нагретом состоянии двухфазную структуру (α+β) с достаточно высоким количеством β-фазы. Также присутствуют частицы не растворимого в меди свинца.

После нагрева до 800 °С мы попадаем в однофазную β-область. Структура более дисперсная (рисунок в).

Была измерена твердость образцов по методу Роквелла до и после термической обработки. Значения представлены в таблице 5.2.

Таблица 5.2 - Твердость образцов (HRB) в зависимости от среды охлаждения

| Температура нагрева, °С | Среда охлаждения | ||

| вода | воздух | печь | |

| 500-520 | 61 | 55 | 58 |

| 650-670 | 59 | 54 | - |

| 800-820 | 50 | 43 | 33 |

| Примечание: твердость исходного образца 62 HRB | |||

Из таблицы видно, что чем больше охлаждающая способность среды, тем большей твердостью обладают образцы. Это связано с тем, что при быстром охлаждении возрастает количество β'-фазы, что повышает твердость латуни и в некоторых случаях улучшает обработку резанием. При медленном же охлаждении в структуре проявляется больше пластичной ?α-фазы. С повышением температуры обработки твердость латуни снижается .

Выводы

В данной работе было рассмотрено влияние режимов термической обработки на структуру и свойства латуни ЛС59-1.

Структура специальной двухфазной латуни ЛС59-1 представляет собой темную матрицу бета-фазы (интерметаллид ~CuZn) и образовавшиеся из нее светлые выделения альфа-твердого раствора на основе меди. Внутри некоторых из них обнаруживаются частицы не растворимого в меди свинца, который затвердел в последнюю очередь. Эти частицы служат зародышами, на которых начинают образовываться кристаллы альфа-фазы.

Экспериментальным путем установлено, что с понижением охлаждающей способности среды структура латуни становится более крупнозернистой.

Также было рассмотрено влияние среды охлаждения на твердость латуни. Чем больше охлаждающая способность среды, тем большей твердостью обладают образцы. Это связано с тем, что при быстром охлаждении возрастает количество β'-фазы, что повышает твердость латуни и в некоторых случаях улучшает обработку резанием. При медленном же охлаждении в структуре проявляется больше пластичной α-фазы. С повышением температуры обработки твердость латуни снижается.То есть путем изменения температурных режимов термической обработки можно влиять не только на структурные характеристики, но и на характеристики твердости.

Практическое использование латунных изделий редко осуществляется в режиме высоких температур, так как этот сплав при продолжительном термическом воздействии, особенно при наличии горячего пара, теряет свою прочность и вязкость, начиная деформироваться, что затрудняет дальнейшую эксплуатацию.

Список источников

- Латунь. Легированные стали [Электронный ресурс] : технический справочник //, 2005 г. – режим доступа: http://www.bestreferat.ru/referat-31682.html

- Латуни. Общие характеристики. [Электронный ресурс] : технический справочник //, 2004 г. – режим доступа: http://melita.com.ua/latun.html

- Варлимонт Х. Мартенситные превращения в сплавах на основе меди, серебра и золота/ Х.Варлимонт, Л.Дилей . - М.: Наука, 1980. - 208 с.

- Структурные и фазовые превращения в (α+β)-латунях / [Пугачева Н.Б., Панкратов А.А., Фролова Н.Ю., Котляров И.В.]//Металлы.- 2006.- №3.- с. 65-75

- Свойства латуней. [Электронный ресурс] : технический справочник //, 2013г.–режим доступа: http://normis.com.ua/index.php?option=com_c ontent&view=article&id=15&Itemid=21

- Пресняков А.А. Латуни. Превращения в твердом состоянии, технологические свойства / Пресняков А.А., Червякова В.В., Дуйсемалиев У.К.- М.: Металлургия, 1969.- 120 с.

- Латунь: классификация, свойства, химсостав. [Электронный ресурс] : технический справочник //, 2013г.–режим доступа: http://www.dpva.info/Guide/GuideMatherials/Metalls/CooperBronsesAndBrasses/Brass/BrassToGostOverview/

- Колачев Б.А. Металловедение и термическая обработка цветных металлов и сплавов / Колачев Б.А., Елагин В.И., Ливанов В.И. – М.: МИСИС, 2005 . -432 с.

- Меркулова Г. А.Металловедение и термическая обработка цветных сплавов: учеб. пособие / – Красноярск: Сиб. федер. ун-т, 2008. – 312 с.

- Лахтин Ю.М. Металловедение и термическая обработка металлов/ Ю.М.Лахтин. – М.: Металлургия, 1983. – 320 с.

- Гуляев А.П. Металловедение / А.П.Гуляев. – М.: Металлургия, 1986. – 544 с.

- Новиков И.И. Теория термической обработки металлов / Новиков И.И. – М.: Металургія, 1986. – 480с.

- Марочник сталей и сплавов [Электронный ресурс] : технический справочник //, 2005 г. – режим доступа: http://www.splav.kharkov.com/choose_type.php