Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Опис технологічного обладнання та контролерів

- 3.1 Загальна інформація про пневматичний привід

- 3.2 Опис пневмопривіда та компресора

- 3.3 Опис двопозиційного стола

- 3.4 Короткий опис програмованого логічного контролера SIMATIC S7–300

- 3.5 Короткий опис контролера керування рухом SIMOTION C230–2

- Висновки

- Список джерел

Вступ

Система керування – це сукупність спеціалізованих пристроїв, методів і засобів, необхідних для реалізації функцій керування рухами робочих органів та іншого технологічного обладнання, а також зміни їх послідовності і режиму роботи по заздалегідь підготовленій програмі.

Автоматичне управління при наявності потоку інформації про фактичну поведінку об'єкта, яке приходить від датчика, відноситься до замкнутої системи керування. При цьому у керуючій системі відбувається безперервне порівняння сигналів програми з сигналами датчика про фактичний стан робочого органу. Прийнято вважати, що така система має повноцінний зворотній зв'язок за умови використання цієї інформації в якості сигналів, що коректують процес керування.

У незамкнених системах керування (без зворотнього зв'язку) немає потіка інформації про фактичне переміщення або положення. Завдяки застосуванню спеціальних приводів дозованого переміщення з апріорною інформацією про величину переміщення є можливість досить точно відпрацьовувати заданий шлях, встановлюючи заздалегідь величину доз і програмуючи їх кількість. [1]

1. Актуальність теми

У даний час АСК ТП є об'єкт активних теоретичних досліджень.

Головна проблема полягає у створенні системи протоколів функціонування мережі. Рішення задач бухгалтерських, маркетингових та інших офісних додатків успішно вирішується за допомогою локальних комп'ютерних мереж. Але, якщо в цю мережу привнести завдання АСК ТП, то будуть пред'явлені нові вимоги до її функціонування: можливість роботи у режимі реального часу, максимальний пріоритет при роботі з об'єктом управління, надійність протоколів зв'язку з об'єктами і самотестування системи на предмет втрати зв'язку з контрольованим процесом. Що стосується програмного забезпечення безпосередньо для АСК ТП, то для створення автоматизованих технологічних процесів існують і успішно застосовуються пакети, які називаються у технічній літературі SCADA–програмами (Supervisory Control and Data Acquisition – диспетчерське керування і збір даних). Ці програми дозволяють забезпечити двосторонній зв'язок у реальному часі з об'єктом управління і контролю, візуалізацію інформації на екрані монітора в будь–якому зручному для оператора вигляді, контроль позаштатних ситуацій, організацію віддаленого доступу, зберігання та обробку інформації. SCADA–пакети забезпечують гнучкість системи, підтримують розподілену архітектуру, можливість розробки драйверів, масштабованість, підтримку спеціалізованих мов програмування.

Мікропроцесорні промислові керуючі контролери також мають власні мови програмування, що дозволяють описати конкретний процес: це, так звані, мови релейних схем з вбудованими булевимі операціями. Контролери можна програмувати і за допомогою Асемблера або мовою високого рівня, найчастіше C, з подальшими компіляціями і завантаженням керуючих програм у пам'ять контролера. Напрацьовані типові схеми, схемні і програмні рішення, використовуючи які розробники навіть не акцентують увагу на тому, що вони створюють АСК ТП, а просто вирішуються поточні завдання керування обладнанням або процесом. Це свідчить про те, що автоматизація вже досягла того рівня буденності, що і, наприклад, електрифікація. Проте, нові застосування або нові рішення у цій галузі завжди привертають увагу. [2]

2. Мета і задачі дослідження

Мета роботи – це створення програм керування технологічним обладнанням. До складу технологічного обладнання входить пневматичний привід маніпулятора і двопозиційний стіл.

Розробка програми керування для пневматичного приводу маніпулятора буде виконуватися на основі програмованого логічного контролера (ПЛК) Simatic S7–300 за допомогою програмного забезпечення SIMATIC STEP 7. А програма керування для двопозиційного столу – за допомогою контролера керування рухом SIMOTION C230–2 у середовищі розробки SIMOTION SCOUT.

Розроблені програми будуть діяти синхронно і дозволять спостерігати спільну автоматичну роботу пневматичного приводу маніпулятора і двопозиційного столу на прикладі сортування технологічного сміття.

3. Опис технологічного обладнання та контролерів

3.1 Загальна інформація про пневматичний привід

Пневматичний привід (пневмопривід) – це один з основних сучасних видів приводу. Він складається з пневматичного двигуна і системи управління. Стиснуте у компресорі повітря зберігає накопичену потенційну енергію до тих пір, поки воно не подається до пневмодвигуна і не починає у ньому розширюватися. При його розширенні потенційна енергія переходить у кінетичну енергію вихідної ланки цього двигуна, наприклад, поршня зі штоком пневматичного циліндра, який з'єднаний силовою передачею з робочим органом машини і приводить його до руху.

Широке поширення пневмопривода пояснюється цілим рядом його переваг: простотою конструкції, доступністю робочого тіла (повітря з навколишнього середовища), простотою експлуатації і ремонту, порівняно низькою вартістю, високою надійністю роботи при високих і низьких температурах, повної пожежо– і вибухобезпечністю при високій вологості і запиленості навколишнього середовища.

Термін придатності пневмопривода досягає 10–20 тис. годин (до 10–50 млн. циклів роботи). Він може забезпечувати дуже високі швидкості вихідної ланки – це до декількох метрів за секунду, а при обертальному – до 300 тис. обертів за хвилину. Робочі швидкості пневмопривода значно вище швидкостей гідроприводу. За транспортабельностю стиснене повітря поступається тільки електроенергії. Стисненим повітрям можна одночасно забеспечувати велику кількість пневмоприводів машин від одного джерела, наприклад, компресорної станції заводу. Пневмоприводи, на відміну від електричних, не вимагають захисних пристроїв від перевантаження. Пневмодвигуни можна загальмовувати до повної зупинки на необмежений час, не боячись перевантаження. Швидкість руху і розвиваюче робоче зусилля регулюються плавно і легко.

Робоче зусилля після регулювання підтримується у них на постійному рівні з високою точністю. У багатьох випадках пневмоприводи вдається поєднувати з робочими органами безпосередньо, без складних механічних передач. Це значно спрощує конструкцію машин.

До недоліків пневмопривода відносяться неможливість забезпечити плавне переміщення робочих органів машин при коливаннях навантаження, складність забезпечення точної зупинки вихідної ланки, наприклад штока пневмоциліндра, у будь–якому проміжному положенні. Швидкість передачі пневматичних командних сигналів трубопроводами обмежена швидкістю поширення звуку в повітряному середовищі. Тому, для збільшення швидкодії застосовують комбіновані електропневматичні системи керування, у яких командні сигнали передаються по електричним лініях зв'язку.

Стисливість повітря (або об`ємна гнучкість), тобто зміна обсягу під дією зовнішніх сил, в інших випадках є не недоліком, а вирішальною перевагою. Саме ця властивість використовується у пневматичних шинах і підвісках автомобілів, у приводах автоматичних дверей електропоїздів і метро, у надувних човнах і футбольних м'ячах для пом'якшення ударів.

До складу системи пневмопривода можуть входити найрізноманітніші пневмодвигуни: пневмоциліндри, мембранні (або діафрагмові) виконавчі механізми, поворотні пневмодвигуни, багатооборотні пневмомотори. Крім того, до системи входять пристрої управління їх рухом (пневморозподільники, дроселі зі зворотними клапанами, редукційні клапани), кондиціонери (фільтри–вологовіддільники, маслорозпилювачі, що забезпечують змазування рухомих частин пневмоапаратури, глушники шуму), запірні органи (вентилі), пневмолініі (трубопроводи та з'єднання). [3]

3.2 Опис пневмопривода та компресора

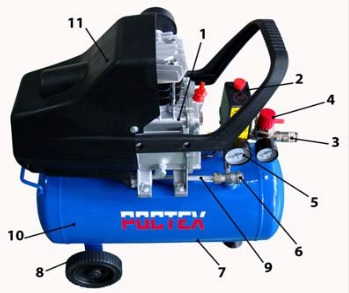

Першим об'єктом технологічного обладнання є пневмопривід маніпулятора, який зображен на мал. 1.

Малюнок 1 – Пневматичний привід маніпулятора

Цей привід за допомогою п'яти двопозиційних пневмоциліндрів здійснює поступальний рух робочих органів. Рух маніпулятора вперед і назад на відстань між двома індуктивними датчиками положення, поворот маніпулятора вліво і вправо на відстань між двома індуктивними датчиками, підняття і опускання маніпулятора на відстань між двома індуктивними датчиками, підняття руки маніпулятора і захоплення нею будь–яких предметів.

Стиснене повітря буде подаватися за допомогою повітряного компресора РОСТЕХ

КРТ 24, який зображен на мал. 2.

Малюнок 2 – Повітряний компресор РОСТЕХ

КРТ 24;

(1. Компресор; 2. Перемикач тиску; 3. Вихідний клапан; 4. Редуктор; 5. Манометр ресивера;

6. Односторонній клапан; 7. Зливний клапан; 8. Колесо;

9. Труба нагнітання; 10. Повітряний ресивер; 11. Захисний кожух двигуна)

Як було зазначено вище, програма керування пневматичним приводом маніпулятора буде виконуватися на основі програмованого логічного контролера Simatic S7–300 за допомогою програмного забезпечення SIMATIC STEP 7. У програмі будуть наявні вхідні та вихідні величини. Вхідними величинами будуть сигнали з індуктивних датчиків, а вихідними – це сигнали з пневмоциліндрів. Сигнали з датчиків маніпулятора надходять до модулю цифрових входів контролера, а сигнали від пневмоциліндрів збирає модуль цифрових виходів.

Програма в SIMATIC STEP 7 матиме адресацію даних типу BOOL. З датчиків і на пневмоциліндри відповідно будуть приходити 2 сигнала – це 0 та 1.

Наприклад, один з робочих органів здійснює рух в межах двох датчиків. Коли він буде входити до зони спрацювання одного з датчика, на модуль цифрових входів контролера Simatic S7–300 буде приходити сигнал 1 (відповідно з іншого датчика приходить сигнал 0). Після цього сигнал 1 піде на пневмоцилиндр і він, відповідно заданої програми, змусить один з органів рухатися у напрямку іншого датчика. Після цього, робочий орган починає рух. Відповідно з датчика, на якому була 1, вже буде 0, тому що робочий орган рухається в інший бік. Досягаючи іншого крайнього положення, 1 приходить вже з іншого датчика і тим самим 1 з пневмоцилиндра стає 0 (так як орган пішов із зони дії першого датчика). І робочий орган повертається у початкове положення.

Для механізму підняття і захоплення руки маніпулятора датчиків немає.

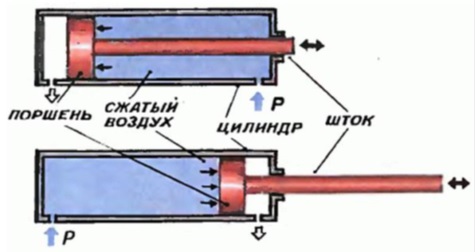

Двопозиційні пневмоциліндри здійснюють як прямий, так і зворотній хід поршня, який здійснюється під дією стисненого повітря під час поперемінної його подачі в одну з порожнин, у той час як інша з'єднана з атмосферою. Зовнішній вигляд двопозиційного циліндра зображений на мал. 3 (зліва), а його принцип дії показаний на мал. 3 (праворуч).

Малюнок 3 – Зовнішній вигляд двопозиційного циліндра (зліва) і принцип дії двопозиційного пневмоциліндра (праворуч)

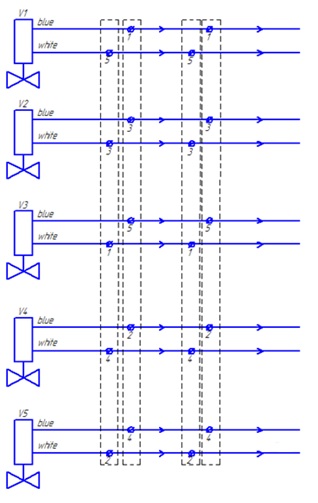

Підключення пневмоциліндрів здійснюється, як вже було зазначено вище, між самою установкою та модулем цифрових виходів контролера. Сигнали, які приходять на циліндри

змушують рухатися ограни. З циліндрів йде 2 дроти. Синій (Blue) – це сигнальний дріт. Білий (White) – це Земля

. На вхід цифрових виходів йде синій та

білий дроти. Схема зобржаена на мал. 4.

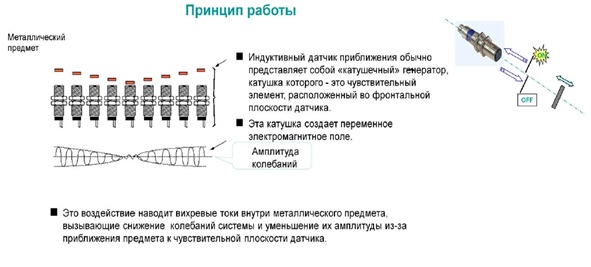

Малюнок 4 – Електрична схема підключення пневмоциліндрів

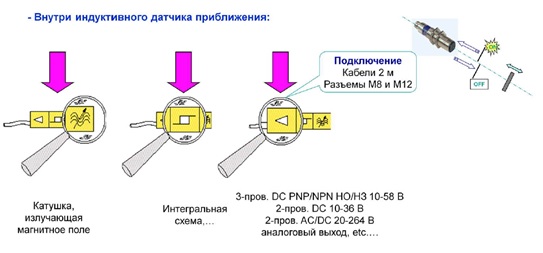

Нижче на малюнках зображен зовнішній вигляд одного з індуктивних датчиків мал. 5 (зліва) пневмотичного приводу маніпулятора і його будова мал. 5 (праворуч). Також описані його принцип дії мал. 6 (зліва) і є опис зони чутливості дачтика мал. 6 (праворуч).

Малюнок 5 – Зовнішній вигляд індуктивного датчика (зліва) і його будова (праворуч)

Малюнок 6 – Принцип дії індуктивного датчика (зліва) і опис його зони чутливості (праворуч)

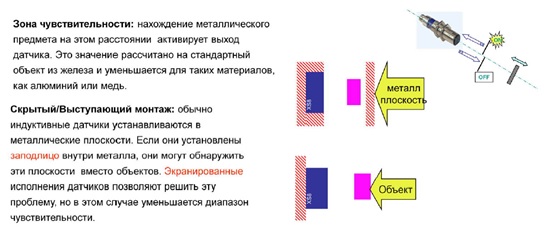

З датчиків йде 3 дроти. Синій (Blue) – це сигнальний

дріт. Червоний (Red) – це дріт живлення на 24В. Білий (White) – це дріт Земля

. На вхід цифрових входів йде синій дріт, а червоний і білий йдуть на блок живлення

контроллера. Схема показана на мал. 7.

Малюнок 7 – Електрична схема підключення індуктивних датчиків пневмопривода

3.3 Опис двопозиційного стола

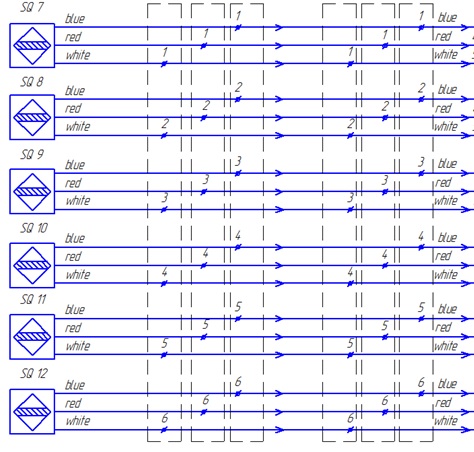

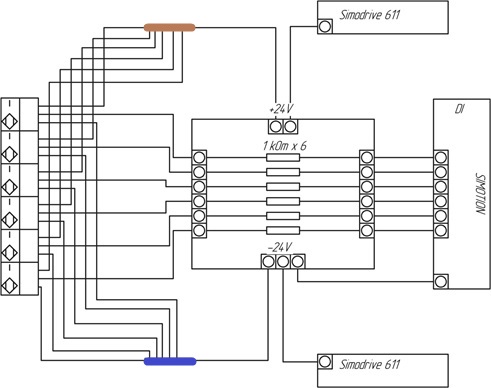

На мал. 8 зображена загальна структурна схема з'єднання між приводами двопозиційного столу, перетворювачем частоти SIMODRIVE 611, контролером SIMOTION C230–2 і персональним комп'ютером. C230 з'єднаний за допомогою шини PROFIBUS від комп'ютера з SIMOTION SCOUT. SIMODRIVE вмикається за допомогою аналогової величини. яка задається через кабель. Положення ротора від датчиків в аналоговій формі надходить на перетворювач, де перетворюється в послідовність імпульсів, що відповідають значенням положення і надходить на C230 (зелений кабель). Жовті кабелі – це силові кабелі.

Малюнок 8 – Загальна структура системи

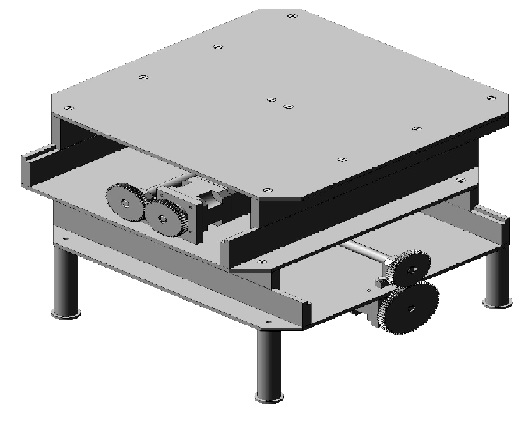

Стіл складається з двох залізних платформ, закріплених двома синхронними серводвигунами на кришці столу. Привода 1Ft6044 з'єднані за допомогою гвинта на кришці столу за допомогою спеціальної гайки. Нижче на мал. 9 (ліворуч) представлено, як виглядає двопозиційний стіл і зовнішній вигляд синхронного двигуна 1Ft6044 мал. 9 (праворуч).

Малюнок 9 – Двохпозиційний стіл (зліва) та синхронний двигун 1Ft6044 (праворуч)

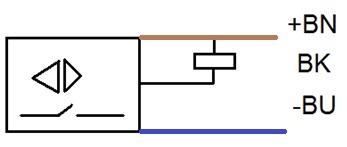

Як і у пневматичного приводу маніпулятора, двопозиційний стіл має шість індуктивних датчиків наближення. Трохи нижче, на мал. 10 (ліворуч) представлена фотографія пари датчиків, (фотографія кінцевого датчика (зліва) і датчика референцування (праворуч)), а також представлений план перемикання датчика на мал. 10 (праворуч).

Малюнок 10 – Фотографія пари датчиків (зліва) і план перемикання одного з датчиків (праворуч))

Датчики підключаються до блоку цифрових входів контролера SIMOTION C230–2. BN – це коричневий дріт (живлення 24В підключається до частотного перетворювача

SIMODRIVE 611), BK – це чорний дріт (сигнальний дріт, підключається до блоку цифрових входів котроллера SIMOTION C230–2), BU – це синій дріт ( Земля

, підключається

до частотного перетворювача SIMODRIVE 611 і до блоку цифрових входів котроллера SIMOTION C230–2).

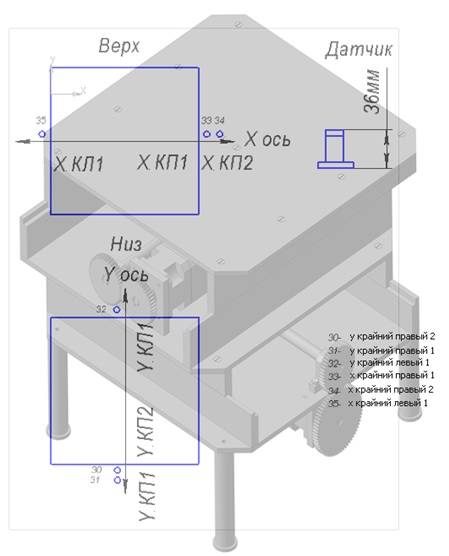

На мал. 11 (ліворуч) представлена представлений вид двопозиційного столу з розташованими індуктивними датчиками під кожною площиною кришки столу. Також на мал. 11 (праворуч) зображена електрична схема підключення індуктивних датчиків столу.

Малюнок 11 – Двопозиційний стіл зі схемою розташування датчиків (зліва) і електрична схема підключення індуктивних датчиків столу (праворуч)

Як було зазначено вище, програма керування двопозиційного столу буде виконуватися на основі контролера керування рухом SIMOTION C230–2 у середовищі розробки SIMOTION SCOUT.

Програма буде написана за допомогою графічного програмування у MCC (Motion Control Chart). Перш за все, MCC підтримує простий опис послідовності рухів багато осьових машин за допомогою ефективних команд керування рухом (наприклад: референцування осі, позиціонування осі, синхронізація та десинхронізація осі та багато іншого). Для опису різних випадків керування можуть бути створені декілька блок–схем MCC. [5],[9]

3.4 Короткий опис програмованого логічного контролера SIMATIC S7–300

Програмований контролер SIMATIC S7–300 (мал. 12) має модульну конструкцію. Модулі, з яких складається необхідна конфігурація контролера, можуть бути центральними (розташовуватися по сусідству з центральним процесором CPU) або розподіленими. Конфігурація контролера SIMATIC S7–300 встановленого у стенді включає у себе:

Малюнок 12 – Структура контролера SIMATIC S7 – 300

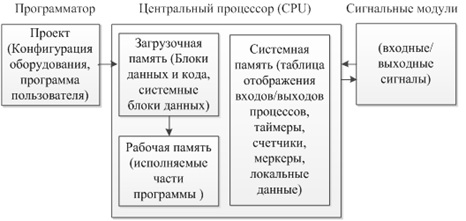

Пам'ять CPU логічно розподілена на області. Програма користувача розташовується у завантажувальній пам'яті і у робочій пам'яті. Конструктивно завантажувальна пам'ять є частиною CPU або окремим вбудовуваним модулем пам'яті. Введена програма і конфігурація обладнання записується у завантажувальну пам'ять.

Робоча пам'ять конструктивно є частиною CPU і являє собою RAM–пам'ять. В оперативній пам'яті містяться виконавчі частини програми користувача: код програми і дані користувача.

Принцип роботи ПЛК полягає в обробці по прикладній програмі користувача даних з модулів входів (наприклад, сигналів від підключених датчиків) і подальшою видачею керуючих сигналів, за допомогою модулів виходів і модулів зв'язку, що забезпечують підключення виконавчих пристроїв (мал.13).

Малюнок 13 – Принцип роботи контролера

З програматора програма користувача повністю, включаючи дані конфігурації, пересилається у завантажувальну пам'ять. Операційна система CPU копіює частини програмного коду і даних у робочу пам'ять. Коли програма зчитується программатором з CPU, блоки обираються із завантажувальної пам`яті з поточними значеннями адрес даних із робочої пам'яті.

Завантажувальна пам'ять у CPU для S7–300 складається з вбудованої RAM–пам`яті, яка може повністю вміщати програму. Для захисту від збоїв живлення використовується модуль EPROM флеш–пам`яті як носій для даних і програм користувача. Таким чином, забезпечується збереження даних без застосування резервної батареї. [6]

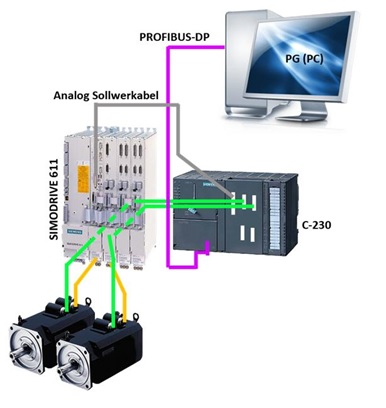

3.5 Короткий опис контролера керування рухом SIMOTION C230–2

На мал. 14 представлений зовнішній вигляд контролера Simotion C–230

Малюнок 14 – Контролер Simotion C–230

Функції логічного управління і управління рухом централізовано виконуються у контролері SIMOTION C. Функціональність простягається від простого позиціонування до комплексного управління рухом.

Motion control з регулюванням положення:

- Регулювання положення з видачею аналогового сигналу завдання SIMOTION C Motion Controller має у розпорядженні для кожної осі аналоговий вихід для завдання значення швидкості і входу датчика для циклічного визначення дійсного положення.

- Регулювання положення з імпульсним інтерфейсом для крокових приводів SIMOTION C Motion Controller має один імпульсний вихід для завдання положення крокового приводу. Крокові привода можуть керуватися або без датчика положення, або регулювати положення по зовнішньому датчику.

- Регулювання положення з цифровим виходом завдання. Для цього використовується інтерфейс PROFIBUS DP з профілем PROFIdrive. При цьому по PROFIBUS DP передається задане значення швидкості і зчитується поточне значення положення.

- Регулювання положення зі змішаним способом виставлення заданого значення. Приводи з аналоговим завданням, крокові приводи та приводи на PROFIBUS можуть використовуватися одночасно. 4 канали інтегрованого інтерфейсу можуть використовуватися для крокових приводів або приводів з аналоговим завданням.

- Визначення положення по інкрементальним датчикам. Інкрементальні датчики видають рахункові імпульси для пройденого шляху у відповідності зі своїм дозволом. Як правило, потрібно використовувати процедуру референцування. Можуть застосовуватися: обертові датчики і лінійні датчики (вимірювальні лінійки).

- Визначення положення по абсолютним датчикам. Можуть використовуватися датчики абсолютного положення з послідовним інтерфейсом SSI. Використання референцування не потрібно. [7]

Концепція SIMOTION є частиною глобальної концепції Siemens Totally Integrated Automation (TIA) і призначена для вирішення завдань контролю переміщення, обертання, точного позиціонування і синхронізації роботи декількох приводів.

Єдина система Siemens SIMOTION поєднує у собі:

- функції контролера (загальне управління, блокування, взаємодія з системами вищого рівня);

- функції системи контролю переміщень (високошвидкісні завдання позиціонування, синхронізації ...);

- технологічні функції (управління гідравлікою, регулювання температури ...).

У рамках концепції Siemens SIMOTION мережа PROFIBUS застосовується як для зв'язку з приводами, так і для зв'язку з пристроями децентралізованої периферії, комунікації з операторськими панелями Siemens SIMATIC HMI або з системою управління вищого рівня.

Таким чином, в рамках концепції Siemens SIMOTION окремі системи і продукти Siemens оптимально поєднуються один з одним. Це дозволяє просто і без проблем комбінувати пристрої, створюючи надійні, високоефективні і економічні рішення. [8]

Висновки

У даному рефераті були розглянуті важливі аспекти майбутньої магістерської роботи. Були досліджені важливі компоненти і конструкція лабораторного стенду, до якого входять пневматичний привід маніпулятора і двопозиційний стіл. Узагальнена загальна інформація про пневмопривід. Описані переваги і недоліки пневматичного приводу. Представлені і описані контролери сімейства Simatic S7–300 і SIMOTION C230–2. У майбутньому буде розроблена система автоматичного управління технологічним обладнанням за допомогою програмного забезпечення SIMATIC STEP 7 і середовища розробки SIMOTION SCOUT.

Під час написання даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2018 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Основы управления технологическим оборудованием с ЧПУ и подготовки управляющих программ. Электронный ресурс: http://www.nntu.ru

- Автоматизированные системы управления технологическими процессами (АСУ ТП). Электронный ресурс: http://wiki.mvtom.ru

- Энциклопедический словарь. ПНЕВМАТИЧЕСКИЙ ПРИВОД. Электронный ресурс: https://dic.academic.ru

- Пневматический цилиндр. Конструкция пневмоцилиндра. Электронный ресурс: http://www.hydro-pnevmo.ru

- SIMOTION Motion Control System. Электроныый ресурс: http://www1.siemens.cz

- Устройство и принцип работы программируемого логического контролера SIMATIC S7–300. Электронный ресурс: http://studbooks.net

- Контроллер управления движением SIMOTION C230–2 Siemens. Электронный ресурс: http://pzip.ru

- Концепция SIMOTION. Электронный ресурс: http://www.silogic.com.ua

- Методичні вказівки до лабораторного практикуму за курсом

Електромеханічні актуаторні системи

. Мікропроцесорна позиційна система SIMOTION C230–2. Склад.: О.В. Передерій. – Донецьк, ДонНТУ.– 2009.– 100 с.