Реферат за темою Дослідження мікропроцесорної системи управління для регулювання механічних координат двигуна постійного струму

Зміст

- Вступ

- 1. Актуальність теми

- 2. Розробка апаратної частини лабораторного стенду

- 2.1 Вибір плати

- 2.2 Вибір драйвера

- 2.3 Вибір двигуна

- 3. Розробка апаратної частини лабораторного стенду

- 4. Способи обчислення кута повороту і швидкості

- 5. Регульований електропривод

- Висновки

- Список джерел

Вступ

Дана робота присвячена дослідженню мікропроцесорної системи управління для регулювання механічних координат двигуна постійного струму. Особливістю роботи є вивчення основ управління двигуном за допомогою лабораторного стенду на основі налагоджувальної плати STM32F4.

Стенд є доопрацюванням бакалаврського проекту по роботі з інкрементальним датчиком положення.

Завданням є отримання навичок зі збору та обробки наукової і технічної інформації. Це важливий навик для майбутніх фахівців по роботі на виробництві з приводами

1. Актуальність теми

Актуальність даної роботи є те, що дана розробка була зібрана виключно в навчальних цілях, для підготовки студентів спеціальності Електромеханічні системи автоматизації та електропривід

,

тому що важливо розуміти і використовувати інформацію найчастіше використовуваного – імпульсного інкрементального датчика положення

2. Розробка апаратної частини лабораторного стенду

2.1 Вибір плати

При розробці лабораторного стенду постало питання у виборі апаратної плати, для реалізації управління приводом. Для виконання системи управління, необхідний мікроконтролер, має відповідати наступним вимогам:

- Наявність не менше 5 апаратних таймерів з можливістю формування ШІМ сигналу;

- Наявність апаратного інтерфейсу для зв'язку з ПК;

- Наявність не менше 15 GPIO;

- Низький рівень споживання енергії;

- Можливість внутрисхемного програмування;

- Забезпечення вихідного струму через порт не менше 20 мА;

- Підтримка безкоштовними IDE;

- Можливість програмування, як на мовах низького рівня, так і на мовах високого рівня;

- Можливість швидкого виконання математичних операцій, таких як множення, добуток, а також тригонометричних функцій;

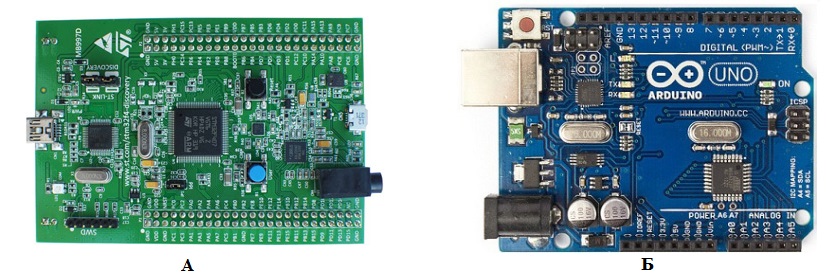

До вибору 2 мікроконтролера:

- Arduino Uno

- STM32F4 Discovery

Таблиця 1 – Таблиця порівняння мікроконтролерів

| Arduino Uno | STM32F4 Discovery | |

| Робоча напруга | 5 В | 3-5 В |

| Вхідна напруга | 7-12 В | 5 В |

| Цифрові входи/виходи | 14 (6 з яких використовуються як виходи ШІМ) | 46(16 з яких використовуються як виходи ШІМ) |

| Аналогові входи | 6 | 18 |

| Постійний струм через вхід/вихід | 50 мА | 25 мА |

| Тактова частота | 16 МГц | 168 МГц |

| Габарити | 6.9х5.3 см | 9.7х6.6 см |

| Ціна | 186 руб | 1840 руб |

Рисунок 1 – A - STM32F4 Discovery; Б - Arduino Uno;

Для ергономічного компонування, та потреб самого стенду, нам вистачило б Arduino Uno.

Оскільки даний проект розроблявся, як спеціальний лабораторний стенд з дисципліни Системи управління електроприводом

,

то було визначено завдання показати один з можливих варіантів використання плати фірми STM Electronics, а саме STM32F4 Discovery.

2.2 Вибір драйвера

Маючи мікроконтролер, треба підібрати драйвер для управління двигуном. Драйвер має підходити за відповідними параметрами нашому мікроконтролеру:

- Струм вбудованої логіки повинен витримувати постійний струм через вихід мікроконтролера;

- Живлення логіки, не вище робочої напруги контролера;

- Мати малі габарити;

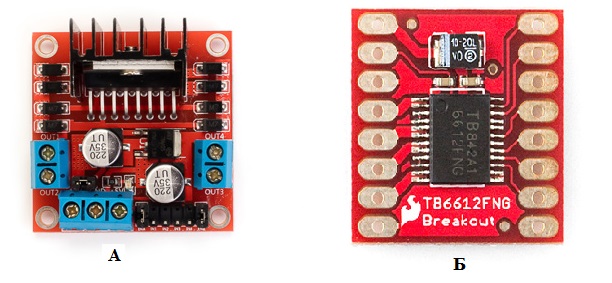

Для поставленної мети підійшли 2 драйвера – це L298n від компанії ST і TB6612FNG виробництва компанії Toshiba.

Таблиця 2 – Таблиця порівняння драйверів

| L298n | TB6612FNG | |

| Напруга живлення в логики | 5 В | 2.7-5.5 В |

| Струм вбудованої логіки | 0–36 мА | 0–36 мА |

| Робочий струм драйвера | 2А (пікове 3А) | 2А(без радіатора), 3А максимальний |

| Напруга живлення драйвера | 5-35 В (максимально 46 В) | 4.5–13.5 В |

| Габарити | 4.3х4.3х2.9 см | 2х1.7 см |

| Ціна | 229 руб | 250 руб |

Рисунок 2 – A - L298n; Б - TB6612FNG;

Драйвер TB6612FNG має ряд переваг таких як: мінімальний розмір, частота ШІМ 100 кГц, температурний контроль. У порівнянні з L298n, чиїм аналогом є драйвер компанії Toshiba, одним з важливих недоліків це обмежений діапазон напруги живлення (4.5 - 13.5В), коли в L298n від 5 до 35В і максимально витримуєма напруга 46В.

Вибір був за драйвером L298n, але його габарити були занадто великі для стенду, тому на основі чіпа L298n був розроблений і виготовлений малогабаритний аналог з такими ж характеристиками на Smd компонентах.

2.3 Вибір двигуна

У лабораторному стенді в якості вимірювального органу, використовується малопотужний двигун постійного струму. Двигун який підходить за розмірами під стенд дістався нам з старого принтера. Тому підберемо схожі двигуни доступні у продажу.

Таблиця 3 – Вибір двигунів з доступних у продажу.

| Модель двигуна | Характеристики | ||

| 775 DC Motor |

|

Напруга: 12-24В (макс 36 В); Макс. швидкість: 9000 об/хв при 36 В; Номінальна швидкість: 3500 об/хв при 12 В; Струм при номінальному навантаженні: 0.14 А; Розміри: 66.7х42 мм (без урахування клем живлення і вильоту валу); Ціна: 652 руб |

|

| RS-555 |

|

Напруга: 12-24 В; Макс. швидкість: 12000 об/хв при 24 В; Номінальна швидкість: 6000 об/хв при 12 В; Струм при номінальному навантаженні: 0.24 А; Розміри: 57х35.8 мм (без выльоту валу); Цена: 574 руб |

|

| RS-550 (K825 Германия) |

|

Напруга: 6-18В; Номінальна швидкість: 10400 об/хв при 7.4 В; Струм при номінальному навантаженні 1 А; Розміри: 60х36 мм; Ціна: 630 руб |

|

| 390 DC Motor |

|

Напруга: 12-24 В; Макс. швидкість: 26000 об/хв при 24 В; Номінальная швидкість: 13000 об/хв при 12 В; Струм при номінальному навантаженні: 0.3 А; Розміри: 50х27.6 мм (без вильоту вала); Ціна: 265 руб |

З щойно перерахованих двигунів для стенду , рекомендований двигун постійного струму типу 775 DC Motor. Особливістю даного двигуна є те, що при напрузі 12-24 В, великий обертаючий момент і низький рівень шуму.

Рисунок 3 – двигун постійного струму типа 775 DC motor

(анимація: 5 кадрів, 5 циклів повторення, 212 кілобайт)

3. Розробка апаратної частини лабораторного стенду

Датчик складається з рухомої частини, з'єднаної з об'єктом вимірювання, і нерухомої частини, щодо якої відбувається вимір положення. Рухома частина датчика є диск зі штриховими мітками, нанесеними рівномірно по всьому колу [5]. Кількість міток визначає головний параметр датчика або його дозвіл в мітках на оберт Z. Нерухома частина містить два світло-випромінювача і два світло-приймача, що представляють собою дві оптопари. Диск з нанесеними на нього мітками розміщується між випромінювачами і приймачами таким чином, щоб при його обертанні на виходах світлоприймач вийшли два сигнали у формі меандру. Розміщення оптопар по відношенню один до одного виконують таким чином, щоб меандри були зміщені один щодо одного на 90°.

4. Способи обчислення кута повороту

Існують датчики від декількох десятків до мільйонів міток на оберт [5].

Слід зазначити, що для датчиків на мільйон міток на оберт, скляний диск, не містить того ж мільйона міток.

Його нарізають декількома тисячами міток, а сигнал приходить з оптопари, обробляють як аналоговий сигнал.

Цей сигнал схожий на синус і косинус, його пропускають через АЦП, а потім формують ще 1000 віртуальних

міток всередині одного періоду синуса (або однієї фізичної мітки),

які споживач бачить на виході датчика.

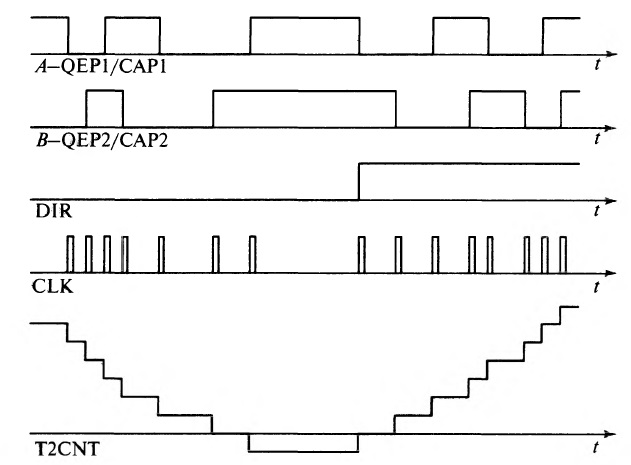

На один оберт датчика по каналу А зробить Z імпульсів і по каналу В також зробить Z імпульсів. Ці імпульси можна порахувати за допомогою схеми квадратурного декодування, а по фазовому зміщенню між сигналами А і В обчислити напрямок обертання.

Крім кількості міток на оберт в паспортних даних датчиків зазвичай наводиться параметр К – кількість імпульсів на оберт:

Параметр показує, скільки лічильних імпульсів буде отримано зі схеми квадратурного декодера на одному оберті. Число імпульсів виявляється в чотири рази більше, так як схема розрізняє фронти сигналів А і В, яких на одну мітку датчика доводиться 4.

Квадратурний датчик положення підключається до входів квадратурного декодера мікроконтролера – CAP1/QEP1 і CAP2/QEP2, які можуть функціонувати, як в режимі квадратурного декодування, так і в режимі захоплення подій. Принцип роботи квадратурного декодера представлений на Рисунку 4, де показано, що значення таймера, по суті, визначає поточний стан ротора. Складнішим є завдання вимірювання кутової швидкості обертання.

Рисунок 4 – A-QEP1/CAP1 – квадратурний сигнал канала; B-QEP2/CAP2 – квадратурний канала В; DIR – сигнал напрямку рахунку таймера; CLK – сигнал тактування таймера; T2CNT – значення лічильника таймера.

Для вимірювання швидкості зазвичай застосовують два методи:

- Вимірювання кількості імпульсів за інтервал часу

- Вимірювання часу проходження заданої кількості імпульсів

Перший метод найбільш простий в реалізації, але має суттєвий недолік, пов'язаний з тим що, імпульсів з квадратурного декодера за час вимірювання швидкості повинно пройти досить багато, щоб забезпечити необхідну точність результату. Так порахувавши наприклад, п'ять імпульсів, не можна сказати точно, що імпульсів було п'ять. Адже за цей час може пройти як 5.1, так і 5.9 реальних меточного секторів, тобто похибка становитиме близько 20%. Звідси можна зробити висновок, що метод краще не використовувати на практиці.

Другий метод складніше реалізувати, але в ньому відсутні недоліки першого методу. Кількість імпульсів в цьому методі величина, відома абсолютно точно. Час проходження пакета імпульсів може вимірюватися сучасними мікропроцесорними засобами з точністю до значення, зворотного тактовій частоті процесора, що для більшості сучасних DSP-мікроконтролерів сімейства Motor Control становить від 25 до 6.67 нс.

Можна сказати, що всі значення, необхідні для розрахунку швидкості, знайдені точно:

Перш ніж розглянути побудову системи вимірювання швидкості необхідно прояснити, які похибки має квадратурний датчик положення. В процесі вимірювань потрібно задавати довжину пакета імпульсів, сприйманого як шлях вимірювання. Відомо, що для вимірювання малих швидкостей розумніше вибирати малі збільшення шляху, проте є обмежувальні фактори, які не дозволяють задавати збільшення шляху менше чотирьох, а також всі збільшення не кратні чотирьом.

В першу чергу це пояснюється тим, що мітки, нанесені на скляний диск датчика, можуть бути неоднакової ширини з прозорими ділянками.

Така нерівномірність робить неможливим установку збільшення шляху рівним одиниці (1

), так як з Pисунка 4 видно, що шляхи активного і неактивного стану різні.

З цього можна зробити висновок, що шлях, на якому проводиться вимірювання часу, повинен бути кратний двом (2

), адже тільки в цьому випадку шлях від мітки до мітки виявиться однаковим.

Другий вид похибки датчика пов'язаний з тим, що фаза між сигналами А і В не завжди становить 90°, а в паспортних даних датчиків, наприклад, ЛІР фірми СКБ ІС допускається відхилення до ± 15°, яке може бути непостійним на оберті.

Таким чином, мінімально можливий шлях, який можна виміряти, виявляється рівним чотирьом (4

) – чотирьом імпульсам датчика або одній мітці.

Для вимірювання швидкості необхідно задатися шляхом, виміряти час проходження заданого шляху і, розділивши шлях на час, обчислити швидкість. Очевидно, що чим менше обраний шлях (в межах чотирьох імпульсів), тим вище полоса пропускання вимірювача швидкості. Однак при малих збільшеннях положення на високих швидкостях збільшується похибка вимірювання часу. Якщо час вимірюється з точністю 6,67 нс в сучасних мікроконтролерах з частотою 150 МГц, то точністю вимірювання часу в чотири десяткових розряду можна отримати за 66,7 мкс, тобто час проходження шляху в чотири імпульсу або одну мітку не повинно бути менше.

5. Регульований електропривод

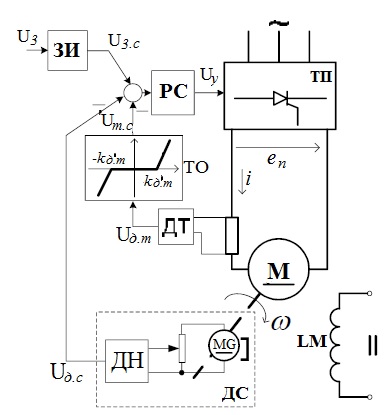

Одноконтурна схема регулювання швидкості ДПС.

Система регулювання містить:

- Вимірувально-перетворюючу частину, що представляє собою датчик швидкості (ДС) і датчик струму (ДТ);

- Регулюючу частина, що включає регулятор швидкості (РС) і функціональний перетворювач (ТО) в колі зворотного зв'язку по струму.

Рисунок 5 – Функціональна схема одноконтурної системи регулировання швидкости ДПС

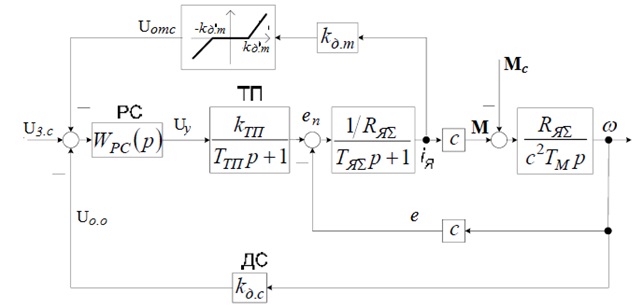

На вході регулятора швидкості (РС) виконується алгебраїчне підсумовування сигналу завдання швидкості UЗ.с і сигналів зворотних зв'язків. Постійно діюча негативна ОС по швидкості використовується для організації контуру регулювання швидкості. Негативна ОС по струму за наявност струмової відсічки ТО вступає в роботу тільки при перевищенні струмом двигуна деякого максимального значення Іотс, зменшуючи вхідний сигнал РС. Відповідна структурна схема системи приведена на Рисунку 6. Датчик швидкості прийнятий безінерційним.

Рисунок 6 – Структурна схема одноконтурної системы регулювання швидкості ДПС

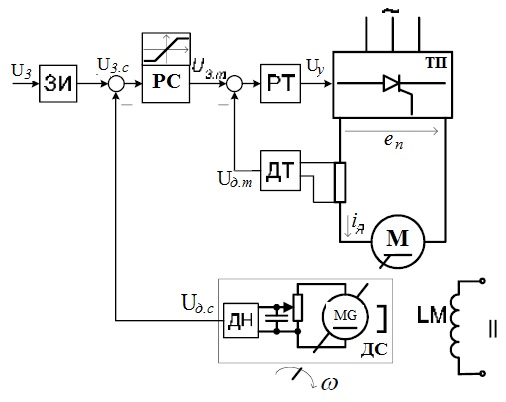

Регулювання швидкості в двухконтурной одноразово-інтегруюча СПР

Функціональна схема двоконтурної системи підпорядкованого регулювання швидкості представлена на Рисунку 7. Регулююча частина системи містить пристрій що задає(зазвичай це задатчик інтенсивності), зовнішній контур регулювання швидкості двигуна (регулятор швидкості РС) з підлеглим йому внутрішнім контуром регулювання струму (регулятор струму РТ).

Рисунок 7 – Функціональна схема двоконтурної системи підпорядкованого регулювання швидкості

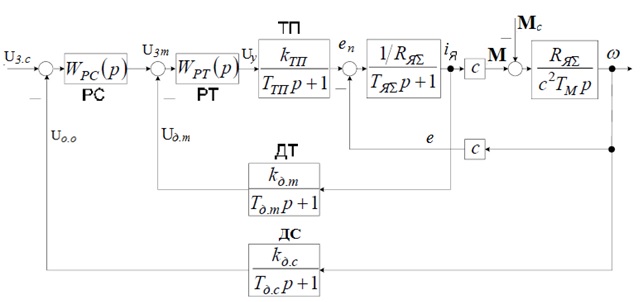

Вимірювально-перетворююча частина забезпечує передачу в систему регулювання напруг зворотних зв'язків, пропорційних струму якірного ланцюга і швидкості обертання валу двигуна. Для вимірювання струму в ланцюзі живлення обмотки якоря передбачають шунт (при невеликих струмах), при великих струмах, використовують вимірювальні трансформатори струму на стороні змінної напруги. Вихідна напруга шунта (як правило, до 75 мВ) надходить на осередок датчика струму ДТ, виконує узгодження за рівнем сигналу ОС по струму з напругою системи регулювання. Для вимірювання швидкості зазвичай використовують тахогенератор ТГ (частіше постійного струму) або цифровий датчик. Вихідний сигнал ТГ надходить на осередок датчика напруги ДН, що виконує функції фільтрації, узгодження і гальванічної розв'язки. Відповідна структурна схема СУЕП представлена на Рисунку 8.

Рисунок 8 – Структурна схема системи управління електроприводом

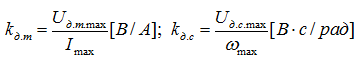

Коефіцієнти передачі датчиків струму ДТ і швидкості ДС в припущенні про лінійність їх характеристик, можуть бути обчислені за формулами:

где Uд.т.max – максимальна вихідна напруга осередку датчика струму; Uд.c.max – максимальне значення вихідної напруги датчика швидкості; Imax – максимальне значення струму якоря, яке повинно бути виміряно. При проектуванні системи датчик зазвичай вибирають з умови вимірювання струму упору (стопоріння) Iyn з запасом на динаміку: Imax ≥ (1.1…1.25)Iyn ; ωmax – максимальне значення швидкості в системі, яка повинна вимірюватися за допомогою датчика. У однозонних системах регулювання швидкості зазвичай приймають (з запасом на динаміку): ωmax ≥(1.05…1.1)ω0 , де ω0 – швидкість ідеального холостого ходу двигуна.

Висновки

В процесі написання огляду по темі Дослідження мікропроцесорної системи управління для регулювання механічних координат двигуна постійного струму

були обрані двигуни постійного струму типу 775 DC motor,

драйвер L298n і відладочна плата STM32F4. Були вивчені способи обчислення кута повороту, а також принцип побудови регульованого електроприводу.

Зовнішній вид стенду, та демонстрація його роботи

На момент написання даного реферату магістерська робота ще не завершена. Приблизна дата завершення магістерської роботи: травень 2018 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- STM32F4 Discovery Datasheet [Электронный ресурс] – Режим доступа: http://www.st.com/content/st_com/en/products/evaluation-tools/product-evaluation-tools/mcu-eval-tools/stm32-mcu-eval-tools/stm32-mcu-discovery-kits/stm32f4discovery.html

- L298N Datasheet (PDF) – STMicroelectronics [Электронный ресурс] – Режим доступа: http://html.alldatasheet.com/html-pdf/22440/STMICROELECTRONICS/L298N/1619/1/L298N.html

- Arduino Uno Datasheet [Электронный ресурс] – Режим доступа: http://arduino.ru/Hardware/ArduinoBoardUno

- TB6612FNG Datasheet [Электронный ресурс] – Режим доступа: http://html.alldatasheet.com/html-pdf/807693/TOSHIBA/TB6612FNG/296/1/TB6612FNG.html

- Анучин А.С. Системы управления электроприводов: учебник для вузов. – М.: Издательский дом МЭИ, 2015. &ndash c.373 137-140.

- 775 DC Motor Datasheet [Электронный ресурс] – Режим доступа: http://www.dsdmotor.com/ProductShow.asp?ID=271

- RS-555 Datasheet [Электронный ресурс] – Режим доступа: https://www.robotshop.com/en/rs-555-12v-6100-rpm-brushed-dc-motor.html

- RS-550 Datasheet [Электронный ресурс] – Режим доступа: http://www.robotstorehk.com/rs_550pcvc.pdf

- 390 DC motor Datasheet [Электронный ресурс] – Режим доступа: https://www.robotshop.com/forum/data-sheets-for-mabuchi-rs-390-and-rs-395-dc-motors-t12037