Реферат за темою випускної роботи

Зміст

- Вступ

- 1 Актуальність теми

- 2 Мета та задачі роботи, заплановані результати

- 3 Огляд розробок по темі

- 4 Дослідження сушки пастообразних матеріалів

- 4.1 Апаратурне оформлення сушки пастообразних матеріалів на прикладі Донецького заводу хімічних реактивів

- 4.2 Принцип розрахунку теплонасосної установки

- 4.3 Підбір теплового насосу та техніко-економічне обґрунтування

- Висновки

- Перелік посилань

Вступ

Основою високого рівня життя і ефективної економіки країни є зростання виробництва енергоресурсів на душу населення і їх раціональне споживання. Росія ділить з Францією 5-6 місце за споживанням енергоресурсів і знаходиться на 18-му місці за ефективністю використання енергії серед країн з подібними кліматичними умовами. Попереду розташувалися країни Європи, а також США і Канада.

На даному етапі розвитку людства з'явилася проблема ефективного використання енергії та впровадження енерго- та ресурсозберігаючих технологій, що дозволить звести до мінімуму проблеми екологічного характеру, а також забезпечити зростання потреби в енергії та енергоносіях. Успішне вирішення проблеми енерго- та ресурсозбереження можливо тільки в тому випадку, якщо переглянути і модернізувати всі етапи індустріального метаболізму. Основними етапами є: виробництво енергоносія, його передача і споживання. Частину проблем можна уникнути вже на стадії проектування енергоекономічних об'єктів і обладнання.

Особливу увагу слід приділити розвитку методів і режимів їх експлуатації, а також створення ефективних інструментів управління енергоресурсами на підприємствах і механізмів стимулювання. За різними оцінками це в 2-5 разів вигідніше, ніж будівництво нових потужностей з виробництва теплової і електричної енергії для тих же цілей. Близько 90% використовуваних в даний час енергоресурсів становлять невідновлювані (вугілля, нафта, природний газ, уран і т.п.) завдяки їхньому високому енергетичному потенціалу, відносної доступності та доцільності вилучення; темпи видобутку і споживання їх обумовлюють енергетичну політику. У ПЕК Росії виробляється близько третини всієї промислової продукції, формується більше 40% дохідної частини бюджету, за рахунок ПЕК забезпечується понад 40% дохідної частини бюджету, більше половини всіх валютних надходжень в країну.

Підвищення ефективності використання паливно-енергетичних ресурсів і створення необхідних умов для переведення економіки країни на енергозберігаючий шлях розвитку — одна з пріоритетних завдань Енергетичної стратегії Росії до 2020 року.[1]

1 Актуальність теми

Вторинні (побічні) енергоресурси (ВЕР) — це носії енергії, що утворюються в ході виробництва, які можуть бути повторно використані для отримання енергії поза основного технологічного процесу.

Необхідність їх використання пояснюється тим, що коефіцієнт корисного використання (КПВ) енергоресурсів — головний показник ефективності виробництва — не досягає 40%, що свідчить про існування великих ресурсів економіки. Утилізація ВЕР дозволяє отримати велику економію палива і істотно знизити капітальні витрати на створення відповідних енергозберігаючих установок.

Актуальність дослідження обумовлена світовими тенденціями підвищення ефективності використання паливно-енергетичних ресурсів і створення необхідних умов для переведення економіки країни на енергозберігаючий шлях розвитку[2].

За оцінками фахівців, потенціал енергозбереження становить 40-45% сучасного енергоспоживання в країні, або 360-430 млн т у. т., причому третина цього потенціалу економії мають галузі ПЕК, інша третина зосереджена в енергоємних галузях промисловості і будівництві, понад чверть — в житлово-комунальному господарстві, 6-7% — на транспорті та 3% — в сільському господарстві.

2 Мета та задачі роботи, заплановані результати

Метою роботи є розробка способу реалізації, які утворюються в процесі сушіння пастообразних матеріалів, вторинних енергоресурсів.

Задачі, які вирішуються для досягнення зазначеної мети:

- - аналіз існуючих розробок проблеми;

- - опис робочої установки сушіння пастообразних матеріалів;

- - виявлення виду ВЕР і його характеристик;

- - пропозиція по реалізації ВЕР;

- - техніко-економічне обґрунтування технічних рішень.

Об'єкт дослідження: процес сушіння пастообразних матеріалів.

Предмет дослідження: апаратурне оформлення процесу вакуумної сушки цинку двовуглекислого.

Наукова новизна роботи полягає в розробці обґрунтування апаратурного оформлення процесу сушіння пастообразних матеріалів, яке обумовлює використання ВЕР процесу.

Практичне значення роботи полягає у використанні результатів роботи для зниження енерго-, і матеріалокористання при прийнятті проектних рішень і промисловому впровадженні теплонасосних установок для використання ВЕР.

3 Огляд розробок по темі

Локальний

У дослідженні М. А. Остапенко і Л. М. Галушко наведені порівняльні результати промислових досліджень сушіння цинку вуглекислого в обігріваємій паром сушарці при атмосферному тиску і під вакуумом. Показано, що при сушінні під вакуумом зниження часу сушіння становить 27,3%. Розглянута конструкція апарату для очищення парів від пилу, який встановлюється після сушарки та забезпечує автоматичну підтримку заданого вакууму в сушарці[3].

Російська Федерація

Питання економії енергетичних ресурсів стало гостро тільки в останні роки, так як геополітичні та загальноекономічні умови примушують РФ до цього. Дослідження в області економії палива і енергії не мали належної уваги. Це обумовлено рядом причин: співвідношення цін в Росії на електроенергію і паливо таке, що навіть при високому коефіцієнті трансформації теплового насоса все одно вигідніше залишається купити паливо; значні капітальні витрати на впровадження теплонасосної установки і підтримання її експлуатаційних показників; термін окупності теплового насоса оцінюється в роках, що теж позначається негативно. Нині ж прийняті ряд законодавчих актів, спрямовані на ресурсозберігання у всіх можливих галузях.

Зарубіжжя

У статті представлена систематична класифікація методів зниження енергоспоживання і вартості сушарок. Можливості включають зниження питомого навантаження на випаровування і теплове навантаження сушильних установок, рекуперацію тепла і більш ефективне використання комунальних систем, включаючи ТЕЦ (комбіноване тепло і електроенергію). Скорочення використання енергії приносить відповідні вигоди для скорочення викидів і збереження природних ресурсів. Наводяться деякі приклади успішного застосування технологій мінімізації енергії в промисловості[4]

.Енергетичні характеристики сушарки і процес сушіння характеризуються різними показниками, такими як об'ємна швидкість випаровування, споживання пара, питоме теплоспоживання та енергетична (теплова) ефективність. З усіх показників ефективність використання енергії найбільш часто вказується в технічних характеристиках. Ретельний аналіз доступної інформації, включаючи «Керівництво з промислової сушіння», вказує на неузгодженість термінології, визначення та інтерпретації даних. Таким чином, дані щодо енергоефективності значно різняться і часто суперечать теорії сушіння і промисловій практиці. Щоб створити спільну платформу для вирішення енергетичних проблем, в цій статті подано короткий огляд найбільш поширених визначень енергоефективності, а також критичний огляд опублікованих даних. Вказується необхідність проведення енергетичного аудиту та бенчмаркінгу. Щоб усунути недоліки енергоефективності як зосередженого параметра і забезпечити аналіз споживання енергії з плином часу (періодична сушка) або відстань (безперервна сушка), пропонуються миттєві і кумулятивні показники. Використовуючи ці показники, вивчаються енергетичні характеристики окремих сушарок, і наводяться можливі зміни в конструкції сушарки і робочих параметрах, щоб знизити загальне споживання енергії[5].

На основі експериментів представлені та обговорені обертаючася сушарка з киплячим шаром і модифікована спін-флеш-сушарка по відношенню до звичайної сушарки з киплячим шаром і спін-флеш-сушарки[6].

4 Дослідження сушки пастообразних матеріалів

4.1 Апаратурне оформлення сушки пастообразних матеріалів на прикладі Донецького заводу хімічних реактивів

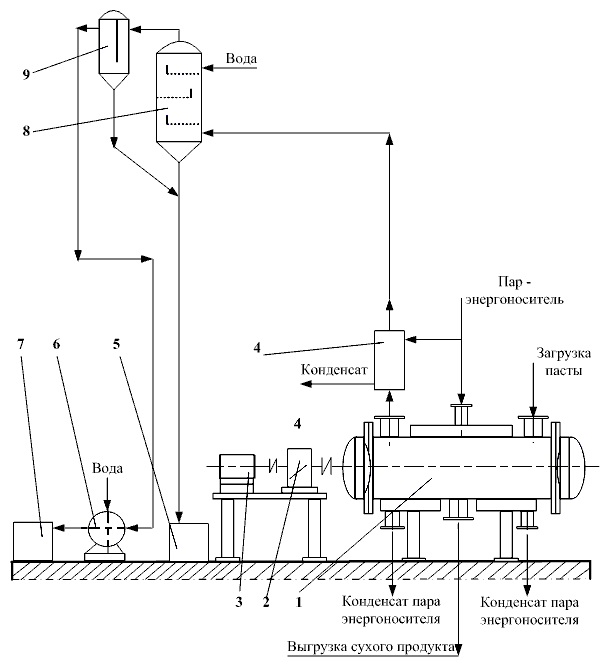

Типова схема апаратурного оформлення установки для сушіння пастообразних матеріалів з використанням вакуум-гребкової сушарки показана на рисунку 1.

Рисунок 1 — Типова схема апаратурного оформлення установки для сушіння пастообразних матеріалів з використанням вакуум-гребкового сушарки

Принцип роботы:

Циліндричний корпус сушарки 1 забезпечений сорочкою, в яку подається пар — теплоносій. Обертання скребків здійснюється електромеханічним приводом, що складається з редуктора 2 і електродвигуна 3. Корпус сушарки забезпечений штуцерами для завантаження пасти, виходу парів сушки і вивантаження сухого продукту. Сорочка корпусу забезпечена штуцером для подачі пари і двома штуцерами для видалення конденсату, що утворюється при охолодженні пара.

Пари, що виходять з сушарки, проходять перегрівник 4, призначення якого запобігти конденсації парів сушки і повернення вологи в сушарку, проходять барометричний конденсатор 8, де конденсуються, а повітря через каплевідбійники 9 відкачується водокільцевого вакуум-насосом 6. Вода, що подається на зрошення барометричного конденсатора, стікає в збірник 5. Вода, що подається в водокільцевий вакуум-насос, направляється в збірник 7.

Досвід експлуатації показує, що схема апаратурного оформлення процесу сушіння паст, представлена на малюнку 1, має наступні недоліки:

1. Велике винесення сухого продукту з робочої порожнини корпусу з парами сушки, що приводить до забивання трубопроводів і вакуумного насоса і частих зупинок. При цьому в багатьох випадках вакуумний насос відключається і сушка здійснюється без використання вакууму, що є економічно недоцільним, оскільки призводить до необхідності збільшення часу сушіння і, отже, — до збільшення витрати пари.

2. Велика енергоємність процесу, що пов'язано з втратами тепла парів сушки, які охолоджуються в барометричному конденсаторі водою.

3. Втрати продукту, що виноситься у вигляді пилу з робочої порожнини корпусу сушарки.

4. Втрати маточного розчину, пари якого конденсуються в барометричному конденсаторі, а конденсат разом з охолоджувальною водою скидається в каналізацію.

5. Велика металоємність і громіздкість трубопровідної обв'язки сушарки, що пов'язано з наявністю барометричного конденсатора, який для забезпечення видалення води, яка подається для охолодження і конденсації парів сушки, розташовується на значній висоті.

Для усунення вищевказаних недоліків було запропоновано:

1. Після сушарки встановити апарат для уловлювання пилу з парів сушки.

2. Перегрівник парів сушки 4 (рис. 1) виключити і замість нього встановити випарник теплового насоса.

3. Виключити барометричний конденсатор, встановлений в типовій схемі перед вакуум-насосом.

Схема апаратурного оформлення установки для сушіння пастообразних матеріалів після модернізації показана на рисунку 2.

Рисунок 2 — Схема апаратурного оформлення установки для сушіння пастообразних матеріалів після модернізації

анімація: 16 кадрів, 10 циклів повторення, 126 кілобайт

Процес сушки паст після модернізації апаратурного оформлення здійснюється наступним чином:

Пари сушки з робочої порожнини корпусу сушарки 1 надходять в відцентрово-інерційний апарат 4 мокрого типу для очищення від уносимого пилу продукту і потім — в міжтрубний простір випарника 5 теплового насоса, в якому тепло парів сушки відбирається холодоагентом, киплячому в трубах випарника. При охолодженні парів сушки волога конденсується, а повітря відкачується вакуумним насосом.

У міжтрубномупросторі випарника 5 відбувається практично повна конденсація парів сушки, що виключає необхідність установки барометричного конденсатора перед вакуумним насосом.

Шлам з апарату 4 (вода з розчиненим пилом продукту) і конденсат пари сушки, з випарника 5 стікають до збірника 9, звідки насосом 10 направляються в збірник маточного розчину і потім — в реактор для виробництва продукту.

Пари киплячого холодоагенту відсмоктуються з випарника 5 компресором 6, стискаються, при цьому нагріваючись, і направляються в трубний простір конденсатора 7, де охолоджуються до температури конденсації хімічно очищеною водою, що проходить в міжтрубному просторі. Нагріта хімічно очищена вода, яка виходить з конденсатора 7, використовується для виробництва енергетичної пари.

Рідкий холодоагент з конденсатора 7 проходить капілярний редукційний клапан 8 і направляється в труби випарника 5. Після клапана 8 тиск рідкого холодоагенту різко знижується, що призводить до його закипання в трубах випарника за рахунок тепла парів сушки.

Таким чином, модернізація апаратурного оформлення процесу сушіння пастообразних матеріалів у вакуум-гребковій сушарці дозволяє за допомогою теплового насоса здійснювати перенесення тепла від конденсуючихся в міжтрубному просторі випарника 5 парів сушки до хімічно очищеної води, що проходить через міжтрубний простір конденсатора 7[7].

Чому саме тепловий насос

- За літературними даними величина коефіцієнта перетворення енергії теплових насосів становить 1,5...5,0[8].

- Прилад не спалює паливо, значить, не утворюються шкідливі окисли типу CO, CO2, NO х, SO2, PbO2. Застосовувані ж у теплових насосах хладони не містять хлористий вуглець і озону і безпечні.

- У теплових насосів в процесі опалення відсутні небезпечні гази, відкритий вогонь або шкідливі суміші. Деталі теплового насоса не нагріваються до високих температур, здатних стати причиною пожежі. Зупинка теплового насоса не приведе до його поломки, їм можна сміливо користуватися після тривалого простою. Також виключено замерзання рідин в компресорі або інших складових частинах.

- Простота експлуатації.

- Широкий спектр використовування.

- Все, що потрібно для роботи — електрична енергія. Але якщо її немає, це теж не проблема — деякі моделі теплових насосів можуть використовувати дизельне паливо або бензин для своєї роботи.

- Компактність и безшумність

До недоліків теплових насосів, що використовуються для опалення та гарячого водопостачання, слід віднести велику вартість встановленого обладнання.[9]

4.2 Принцип розрахунку теплонасосної установки

ВЕР, як уже було відзначено вище, який пропонується використовувати — пари сушки з робочої порожнини корпусу.

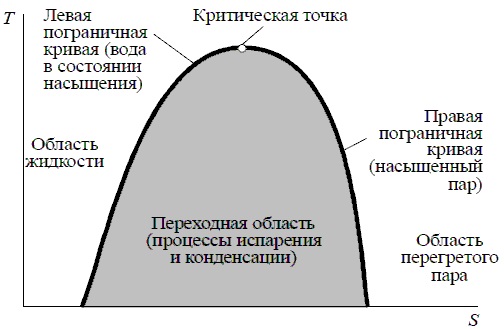

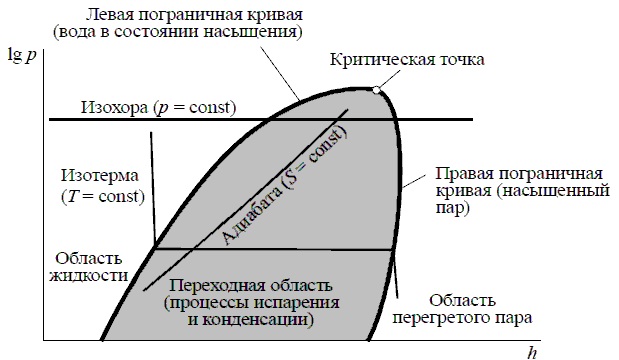

Для аналізу роботи теплового насоса використовуються T, S- і p, h- діаграми (рис. 3, 4).

Рисунок 3 — T, S-діаграма

Рисунок 4 — p, h-діаграма

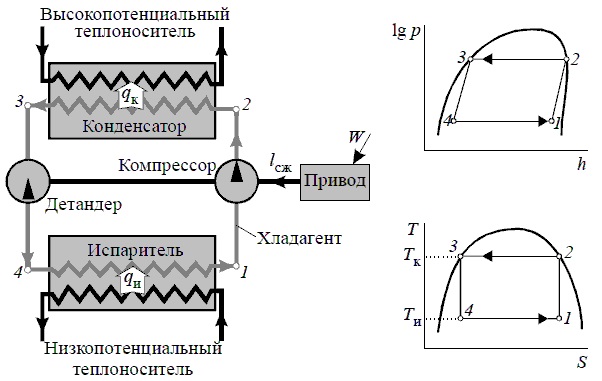

Тепловий насос — це теплова машина, в якій зовнішня робота витрачається на передачу теплоти. Схема ідеального циклу парокомпрессіонного теплового насоса представлена на рисунку 5.

Рисунок 5 — Ідеальний теплонасосний цикл Карно:

qu — теплота, що віддається низькопотенційним теплоносієм і отримується хладоагентом при його випаровуванні; qk — теплота, що віддається холодоагентом при його конденсації і отримується високопотенційним теплоносієм; lсж — робота, необхідна для стиснення холодоагенту; W — енергія, підведена до приводу; Tи и Tк — температури випаровування і конденсації

В ідеальному теплонасосному циклі Карно здійснюються такі процеси:

- Процес 1-2 — оборотний процес стиснення холодоагенту в компресорі.

- Процес 2-3 — ізотермічна конденсація холодоагенту в конденсаторі і віддача теплоти високопотенційному теплоносій.

- Процес 3-4 — оборотний процес розширення хладагента в детандері (пристрої для розширення, зворотного компресору).

- Процес 4-1 — ізотермічне випаровування холодоагенту у випарнику за рахунок теплоти, відібраної у холодного теплоносія.

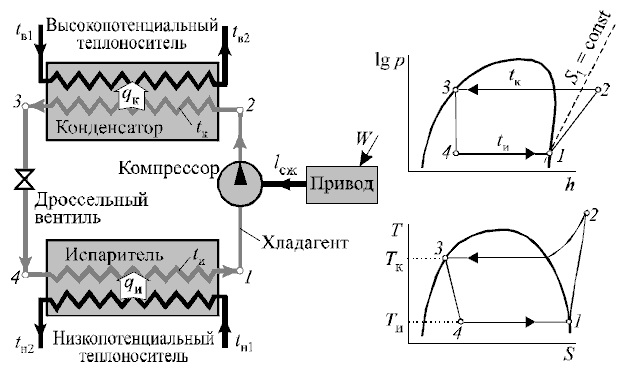

В парокомпресійному тепловому насосі на відміну від теплонасосного циклу Карно наступні відмінності:

1. Замість детандера використовується дросельний вентиль. Це обумовлено як великою вартістю першого, так і простотою виготовлення і експлуатації другого.

2. Стискати технічно можливо тільки газ, тому в компресор повинен надходити пар без домішок рідини. Стиснення супроводжується втратами енергії і відбувається політропно.

3. Втрати тиску через тертя в сполучних трубопроводах між конденсатором і дроселем викликають часткове випаровування фреону. Якщо на вхід дроселя надходить парорідинна суміш, ефективність його роботи знижується. Тому рідину після конденсатора додатково переохолоджують так, щоб точка 3 перебувала не на лінії насичення, а лівіше її. Це також покращує роботу теплового насоса, так як знижує частку пара, що надходить у випарник, що призводить до меншої витрати фреону в циклі.

4. У реальних теплових двигунах можна створити умови, при яких їх робочий цикл був би циклом Карно, так як процеси в них відбуваються швидше, ніж це необхідно для ізотермічного процесу, і в той же час не настільки швидкі, щоб бути адіабатичними (рис.6).

Рисунок 6 — Схема и цикл парокомпресійнного теплового насоса:

tв1, tв2, tн1, tн2 — температури високопотенційного і низько потенційного теплоносія на вході і виході

- Процес 1-2 — незворотний політропний процес стиснення парів холодоагенту в компресорі.

- Процес 2-3 — ізотермічна конденсація холодоагенту в конденсаторі і віддача теплоти високопотенційному теплоносію.

- Процес 3-4 — незворотний адіабатичний процес розширення хладагента в дросельному вентилі.

- Процес 4-1 — ізотермічне випаровування холодоагенту у випарнику за рахунок теплоти, відібраної у холодного теплоносія.

Вибір найбільш оптимальної конструкції теплового насоса вимагає порівняння безлічі варіантів по схемам насосів, фреонам, температурних перепадів, що задаються в теплообмінниках. Розрахунок теплових насосів традиційно проводиться за допомогою T, S или p, h – діаграм робочих тіл (фреонів). Метою термодинамічного розрахунку є визначення показників ефективності циклу теплового насоса. У розділі пропонується методика розрахунку теплонасосних циклів.

Вихідними даними для розрахунку є:

— теплове навантаження Qтн, кВт, або витрата низькопотенційного теплоносія Gн, кг/с;

— температура низько потенційного теплоносія (холодної води, антифризу або розсолу) на вході в тепловий насос tн1, °С;

— температура низько потенційного теплоносія (холодної води, антифризу або розсолу) після теплового насоса tн2, °С;

— температура високопотенційного теплоносія (гарячої води) на вході в тепловий насос tв1, °С;

— температура гарячої води після теплового насоса tв2, °С[10].

4.3 Підбір теплового насосу та техніко-економічне обґрунтування

Вибираємо тепловий насос за наявними класифікаційними категоріями:

1) Принцип дії: парокомпресійний тепловий насос. У парокомпресійних теплових насосах підбираються робочі тіла, що змінюють свій агрегатний стан при необхідних температурах і тисках. Вони поглинають тепло при випаровуванні і віддають при конденсації. Ці процеси утворюють ізотерми циклу. Головним компонентом теплового насоса є компресор, що стискає пар. В якості робочого тепла в даних машинах використовуються хладони - переважно фторхлор містять вуглеводні, т.н. фреони.

2) Джерело низькопотенційного тепла: тепло технологічного процесу, а саме парів сушки пастообразного матеріалу.

3) Тип теплообмінника: вода — повітря.

4) Принцип взаємодії робочих середовищ: замкнутий цикл.

5) Режим експлуатації теплового насоса: моновалентний[11].

6) Можливі шляхи застосування відібраного установкою тепла: на підтримку клімату заводських приміщень (температура, вологість повітря), в технологічний процес, на нагрів рідин (водопостачання заводу).

Техніко-економічна частина питання

Ефективність проектованих машин полягає в першу чергу в тому, що їх застосування забезпечує економію матеріалів, палива, електроенергії, праці робітників.

При розробці проекту реконструкції виробництва слід провести розрахунок:

- а) капітальних витрат на обладнання;

- б) експлуатаційних витрат;

- в) терміну окупності нового обладнання.

Склад техніко-економічної частини проекту модернізації обладнання буде залежати від того, на що спрямована модернізація, і тому може проводитися з різних видів витрат. Вартість обладнання впливає на величину капітальних витрат. Капітальні витрати зазвичай знижуються при заміні обладнання на більш продуктивне, при цьому можуть бути знижені металоємність обладнання і потреба в виробничих площах.

При визначенні витрат на обладнання слід враховувати витрати, пов'язані з його доставкою, монтажем та іншими видами робіт[12].

Висновки

При написанні даного реферату магістерська робота ще не завершена.

Остаточне завершення: червень 2018 року.

Вищевикладені етапи дослідження є предметом більш детального вивчення в магістерської дисертації з метою виявлення найбільш ефективних розрахункових і економічних показників.

Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Методы и средства энерго- и ресурсосбережения. Версия 1.0 [Электронный ресурс] : электрон. учеб. пособие / В. В. Стафиевская, А. М. Велентеенко, В. А. Фролов. — Электрон. дан. (6 Мб). — Красноярск : ИПК СФУ, 2008.— (Методы и средства энерго- и ресурсосбережения : УМКД № 10-2007 / рук. творч.)

- Вторичные энергетические ресурсы (ВЭР) [Электронный ресурс]. — Режим доступа к статье: http://greenevolution.ru/enc/wiki/vtorichnye-energeticheskie-resursy-ver/.

- Галушко Л. М., Остапенко М. А. Исследование процесса вакуумной сушки пасты цинка углекислого / Л. М. Галушко, М. А. Остпенко // Сборник научных статей Первых Международных Лыковских научных чтений, посвящённых 105-летию академика А.В. Лыкова "Актуальные проблемы сушки и термовлажностной обработки материалов в различных отраслях промышленности и агропромышленном комплексе". Курск: ЗАО "Университетская книга", 2015.— 485 с.

- Reducing Dryer Energy Use by Process Integration and Pinch Analysis [Электронный ресурс]. — Режим доступа к статье: http://www.tandfonline.com/doi/abs/10.1080/07373930500210572.

- Energy Aspects in Drying [Электронный ресурс]. — Режим доступа к статье: http://www.tandfonline.com/doi/full/10.1081/DRT-120038572.

- Drying of paste-like materials in screw-type spouted-bed and spin-flash dryers [Электронный ресурс]. — Режим доступа к статье: http://www.tandfonline.com/doi/abs/10.1080/07373938908916612.

- Солохин Д. М., Остапенко М. А. Энерго- и ресурсосберегающая модернизация аппаратурного оформления процесса сушки пастообразных материалов / Д. М. Солохин , М. А. Остапенко // Сборник научных работ «Комплексное использование природных ресурсов» — Донецк, ДонНТУ, 2015.— 172 с.

- Германович В., Турилин А. Альтернативные источники энергии и энергосбережение. Практические конструкции по использованию энергии ветра, солнца, воды, земли, биомассы. СПб.: Наука и техника, 2014.— 320 с.

- Тепловые насосы [Электронный ресурс]. — Режим доступа к статье: http://technocool.kz/oborudovanie/kholod/teplovye-nasosy.

- Трубаев П. А., Гришко Б. М. Тепловые насосы: учеб. пособие / П. А. Трубаев, Б. М. Гришко. — Белгород: Изд-во БГТУ, 2010.— 143 с.

- Классификация тепловых насосов [Электронный ресурс]. — Режим доступа к статье: http://vantubo-service.ru/company/30-produktsiya/teplovye-nasosy/59-klassifikacziya-teplovyx-nasosov.

- Альперт Л. З. Основы проектирования химических установок: Учеб. пособие для учащихся химико-механич. спец. техникумов. — 4-е изд., перераб. и доп.— М.: Высш. шк., 1989.— 304 с.; ил.