Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Обзор исследований и разработок

- 3. Физическая модель узла подачи мешков с использованием поступательных и поворотного пневмацилиндров

- 4. Математическая модель

- Выводы

- Список источников

Введение

Пневматические цилиндры используются во всех отраслях промышленности, где необходимо совершать поступательные перемещения. Массовое применение, пневмоцилиндры , находят в прессовом производстве, линиях разлива и упаковки продуктов, в составе транспортных средств, при погрузочно-разгрузочных работах, в подъёмниках и конвейерных системах. Благодаря использованию сжатого воздуха, а не дорогостоящего масла, как в гидроцилиндрах, пневматические цилиндры получают всё большее распространение во многих направлениях промышленности и народного хозяйства, как дешёвые механизмы, не требующие дорогостоящего обслуживания и дефицитных запасных частей.

1. Актуальность темы

Для создания мехатронного модуля формирования и упаковки топливных брикетов используется пневмооборудование котрое имеет внушительный срок эксплуатации, невысокую рыночную стоимость, конструкция простая и не требует особых навыков в процессе технического обслуживания, а также сжатый воздух не способствует образованию взрывных смесей, и механизм полностью соответствует требованиям пожарной безопасности.

Магистерская работа посвящена актуальной задаче разработки структуры и синтеза мехатронного модуля формирования и упаковки топливных брикетов, направленной на увелечения производительности и качества упаовки, а также исключения из процесса человеческого труда.

2. Обзор исследований и разработок

Почти на всех крупных предприятиях по производству различной продукции есть упаковочные линии полностью автоматизированные, что позволяет увеличить скорость производства. После изготовления брикетов автоматизация упаковки необходима для удешевления процесса, увеличения производительности, исключение из процесса человеческого труда. Для перемещения и хранения топливных брикетов необходима удобная и надежная упаковка. В данном случае это бумажные мешки. Для создания автоматизированной линии необходима сеть взаимосвязанных элементов пневмооборудования, а именно различных пневмоцилиндров [1-7].

Пневмоцилиндры

В пневмосистемах энергия давления сжатого воздуха преобразуется в механическую энергию исполнительных механизмов при воздействии воздуха на их рабочие органы, которыми могут служить поршень, лопатка или мембрана. Усилие, развиваемое исполнительным механизмом, пропорционально давлению в нем, а скорость движения выходного звена определяется расходом сжатого воздуха. Широкая гамма конструктивных решений исполнительных механизмов дает возможность осуществлять множество разнообразных операций. которые могут выполнять следующие виды движения: линейное (возвратно-поступательное); поворотное (в ограниченном угловом диапазоне); вращательное.

По реализуемому виду движения исполнительные механизмы подразделяются на три основных типа: -линейные пневмодвигатели — пневматические цилиндры; -поворотные пневмодвигатели; -пневмодвигатели вращательного действия — пневматические моторы. В отдельную группу можно выделить специальные пневматические исполнительные механизмы — вакуумные захваты, цанговые зажимы и т. п. Все перечисленные типы механизмов имеют свои преимущества и недостатки, и соответственно характеризуются некоторой предпочтительной областью применения.

3. Физическая модель узла подачи мешков с использованием поступательных и поворотного пневмацилиндров

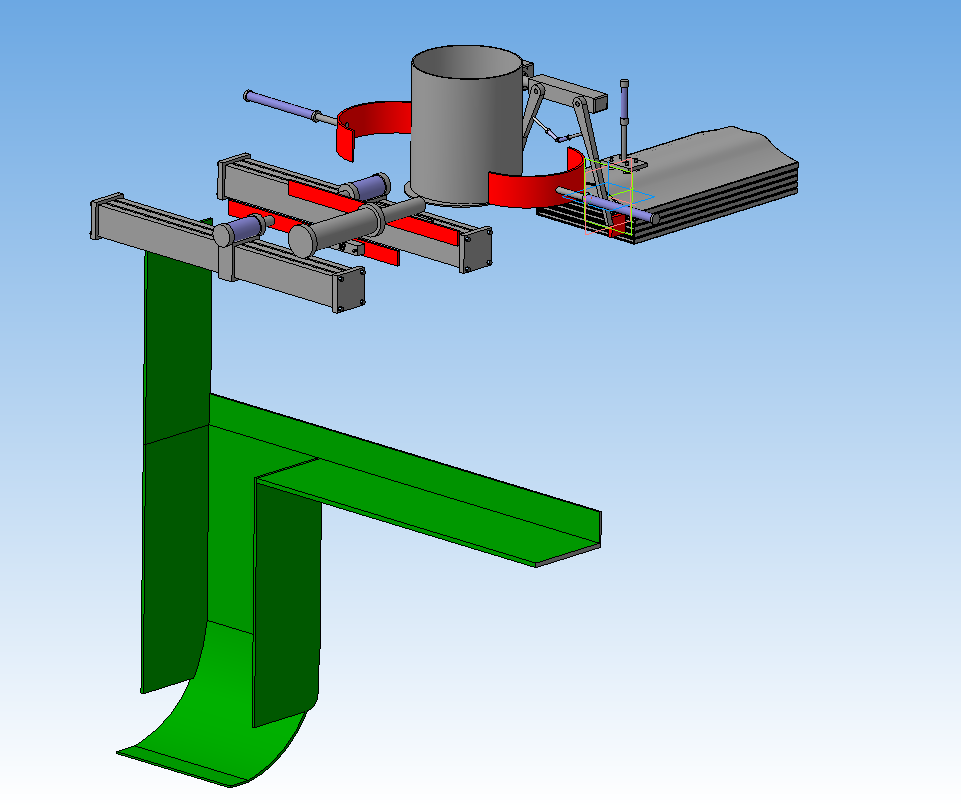

Рисунок 1 – Автоматизированная линия упаковки брикетов

На рисунке 1 представлен комплексный проект по автоматизированной линии упаковки топливных брикетов. Почти на всех крупных предприятиях по производству различной продукции есть упаковочные линии полностью автоматизированные. После изготовления брикетов автоматизация упаковки необходима для удешевления процесса, увеличения производительности, исключение из процесса человеческого труда.

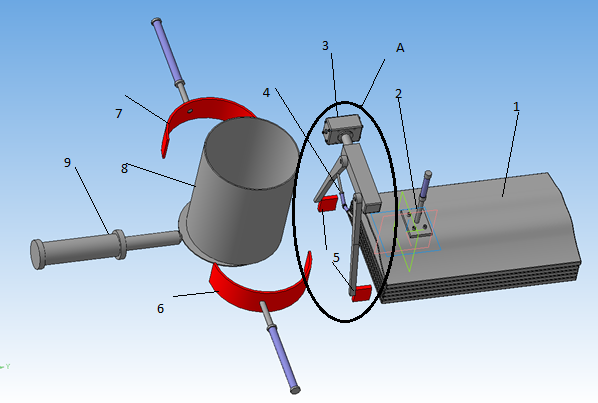

Рисунок 2 – Узел подачи мешка на бункер

Данный узел (рис. 2) автоматизированной линии упаковки отвечает за подачу мешка из кассеты 1 при помощи пневмоцилиндра с пневматическими присосками 2. Который дает возможность захватам 5 закрепить мешок элементе А подачи мешка на бункер 8. Где цилиндры со специальными захватами 6 и 7 будут держать мешок на бункере 8 для дальнейшей засыпки брикетами. Чтобы контролировать процесс засыпки необходимо знать количество брикетов в бункере. Для этого бункер оснащен цилиндром с задвижкой 9 и датчиками объема. При засыпки брикетами задвижка закрывает нижние отверстие бункера. Бункер заполняется до того момента пока датчики объема не дадут сигнал об прекращении подачи брикетов в бункер. После чего задвижка откроется и наполнит мешок брикетами. Элемент А служит транспортировщиком мешка из кассеты на бункер. Спаренные пневмацилиндры 4 и захваты 5 выполняют функцию захвата и распаковки из кассеты, имеют несколько положений. Пневмацилиндр поворотного действия 3 отвечает за перемещение захватов 5 с одетым мешком на бункер, и также имеет несколько положений. Определение положений цилиндров и захватов контролируется системой датчиков.

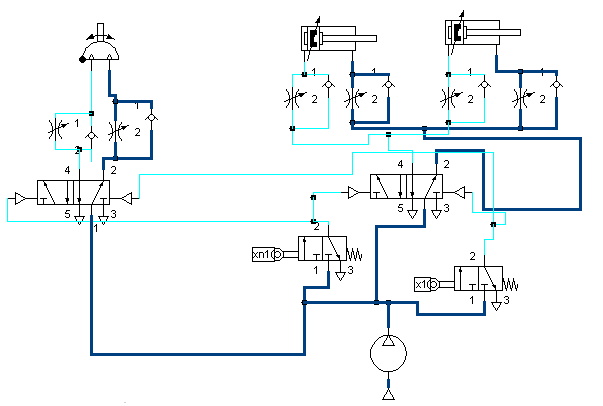

Рисунок 3 – Схема пневматической сети элемента А

На рисунке 3 показана пневматическая схема сети элемента А состоящая из компрессора, двух распределителей с управляющими сигналами от датчиков положения, системой дросселей, поворотным и двумя спаренными пневмацилиндрами. Вся эта система работает по определенному циклу выполняя поставленную задачу, а именно транспортировку мешка.

Рисунок 4 – Движение поршня пневмоцилиндра

(анимация: 7 кадров, 45 килобайта)

На рисунке 4 показано принцип движение поршня пневмоцилиндра под воздействием сжатого воздуха.

Пневмоцилиндры одностороннего действия применяют в выталкивателях, отсекателях, в зажимных, конструкциях и т.п. Рабочий ход в них осуществляется под действием сжатого воздуха, а в исходную позицию шток возвращается встроенной пружиной либо от внешней нагрузки

Рабочий ход пневмоцилиндра осуществляется при подаче сжатого воздуха в поршневую полость; обратный ход происходит под действием встроенной пружины, что обусловливает меньшее потребление воздуха по сравнению с пневмоцилиндрами двустороннего действия аналогичных размеров. Кроме того, в пневмоцилиндрах одностороннего действия не требуется полная герметизация штоковой полости, постоянно связанной с атмосферой, а отсутствие дополнительных уплотнений снижает потери на трение. Пневмоцилиндры одностороннего действия применяют в тех случаях, когда требуется передача усилия только в одном направлении, а возврат происходит беспрепятственно. а также тогда, когда из соображений безопасности должно обеспечиваться втянутое положение штока при отключении питания (падении давления сжатого воздуха в пневмосети). Область применения пневмоцилиндров одностороннего действия ограничена недостатками, присущими данной конструкции: рабочее усилие снижено вследствие противодействия пружины (примерно на 10%); малое усилие при обратном ходе (примерно 10% рабочего); ограниченное перемещение штока (обычно не более 100 мм); увеличенные продольные габариты (прибавляется длина сжатой пружины). Существует большое количество конструктивных исполнений пневмоцилиндров одностороннего действия, например мембранные пневмоцилиндры

В системе используется также и пневмоцилиндры двухстороннего типа. Пневмоцилиндры двустороннего действия применяют в тех случаях, когда требуется передавать рабочее усилие при линейных перемещениях в обоих направлениях, например при перемещении, установке, подъеме и опускании рабочих органов машин и других производственно-технологических операциях. Принципиальное отличие пневмоцилиндров двустороннего действия от рассмотренных выше заключается в том, что в них как прямой, так и обратный ходы поршня осуществляются под действием сжатого воздуха при попеременной его подаче в одну из полостей, в то время как другая соединена с атмосферой.

Перемещение штока в любом направлении является рабочим и может осуществляться под нагрузкой. При обратном ходе поршня штоковая полость находится под избыточным давлением, что связано с необходимостью установки дополнительных уплотнений на поршне и в передней крышке для предотвращения утечек сжатого воздуха по штоку. В поршневых пневмоцилиндрах одностороннего и двустороннего действия практически все элементы, а также способы их крепления одинаковы. Конструктивное исполнение пневмоцилиндров может быть различным в зависимости от их типоразмера и области применения. Наиболее распространенным способом крепления корпусных деталей пневмоцилиндров с диаметром поршня до 25 мм (иногда — до 63 мм) является завальцовка гильзы в крышках. Такая конструкция имеет существенный недостаток — пневмоцилиндры не подлежат ремонту. Если диаметр поршня свыше 32 мм, то традиционным способом крепления остается стягивание крышек и гильзы шпильками. Удобны в эксплуатации и фактически не имеют ограничений по диаметру поршня пневмоцилиндры, крышки которых присоединены болтами к цельнотянутой спрофилированной гильзе.

Технология производства цельнотянутых гильз-корпусов позволяет при необходимости выполнять в них каналы для подвода воздуха, пазы для датчиков положения поршня; придавать конфигурацию, удобную для монтажа и обслуживания.

Способ монтажа существенно влияет на эксплуатационные показатели пневмопривода и ведомого механизма. Поэтому его необходимо выбирать так, чтобы: на штоке не возникали радиальные нагрузки; шток не потерял устойчивость в полностью выдвинутом положении. Для неподвижного и для подвижного способов монтажа выпускаются различные элементы крепежа.

В случаях неподвижного монтажа кроме варианта непосредственного крепления пневмоцилиндров на оборудовании применяют фланцы и лапы. Для обеспечения подвижности пневмо-цилиндра во время работы используют цапфы, поворотные оси или проушины. Соединения штока с механизмом также выполняют различными способами

Неподвижные соединения реализуются с помощью наружной или внутренней резьбы на конце штока. Несовпадение траекторий движения конца штока и монтажного звена ведомого механизма приводит к появлению радиальных усилий на штоке и, соответственно, к ускоренному износу гильзы, поршня, штока, направляющих втулок и уплотнений. Если при жестком способе крепления штока вследствие условий эксплуатации или особенностей конструктивного исполнения оборудования невозможно предотвратить возникновение радиальных нагрузок на шток, необходимо применять подвижные переходные крепежные элементы — вилкообразные головки, шарнирные наконечники — серьги или соединительные муфты. Серьги, содержащие шаровой элемент, разрешают поворот оси присоединительного отверстия на несколько градусов, а муфты допускают также и радиальное смещение штока и ведомого механизма на несколько десятых долей миллиметра. Следует иметь в виду, что предельно допустимые осевые нагрузки на шток зависят от способа монтажа. Хотя напряжения в штоке от чистого сжатия невелики, при больших рабочих ходах возможна потеря устойчивости вследствие продольного изгиба. Устойчивость штока проверяется по обобщенной формуле Эйлера. При монтаже, необходимо соблюсти меры, исключающие возможность повреждения цилиндров (в особенности штоков) и попадания загрязнителей в их внутренние полости. Места установки пневмоцилиндров должны быть доступны для обслуживания в процессе эксплуатации.

Защита штока пневмоцилиндра от проворота

При возвратно-поступательном движении штока в стандартных пневмоцилиндрах имеет место некоторый его проворот относительно оси движения, что обусловлено наличием микронеровностей на поверхности самого штока, а также на направляющих и уплотнениях. В связи с этим непосредственно на штоке пневмоцилиндра нельзя закреплять инструмент (например, краскопульт), требующий строгой ориентации в пространстве. С целью устранения этого недостатка, особенно в тех случаях, когда к штоку прикладывается крутящий момент, применяют различные конструкции, в которых шток защищен от проворота.

Позиционирование пневмоцилиндров

Традиционные конструкции пневмоцилиндров позволяют обеспечить две точки позиционирования штока и соотвественно, связанных с ними объектов — «шток втянут» и «шток выдвинут». Область эффективного применения пневмоцилиндров значительно расширяется, если реализуются останов и удержание их выходных звеньев в некоторых заданных промежуточных точках с допустимыми позиционными ошибками. В зависимости от предъявляемых требований — числа точек позиционирования выходного звена, частоты их смены (режима работы), необходимой точности отработки приводом заданного перемещения — используют пневматические механизмы различной структуры и с различными принципами управления движением выходного звена. Чтобы обеспечить некоторое ограниченное число точек позиционирования (более двух), применяют многопозиционные пневмоцилиндры, состоящие из двух или более пневмоцилиндров с различными рабочими ходами.

Во время работы корпус четырех-позиционного пневмоцилиндра перемещается, и следовательно, пневмоцилиндр должен быть укомплектован при монтаже подвижными соединениями для пневмошлангов. Число точек позиционирования можно увеличить, если скомбинировать таким же образом не два, а большее число пневмоцилиндров. При этом следует учитывать, что подобные конструкции могут функционировать нестабильно, когда штоки разных цилиндров движутся в противоположных направлениях.

Математическая модель

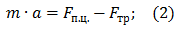

Для разработки математической модели рабочего процесса элемента А подачи мешка из кассеты на бункер необходимо определить самые оптимальные параметры пневмоцилиндров. Которые в дальнейшем помогут избежать поломки элемента А и увеличить производительность линии за счет уменьшения времени подачи мешка на бункер.

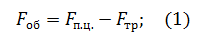

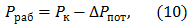

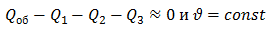

Уравнение общее усилия элемента А:

Принимаем, что

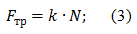

Находим силу трения по формуле:

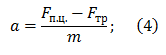

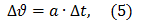

Из уравнения (2) находим ускорение:

Найдем разность начальной и конечной скорости

Находим скорость и время:

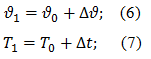

По уравнениям (6) и (7) найдем путь:

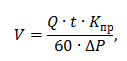

Принимаем, что диаметры всех трех пневмоцилиндров

Найдем площадь поршня:

Определим рабочее давление:

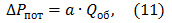

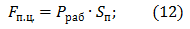

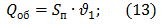

По уравнениям (9) и (10) найдем силу пневмоцилиндров:

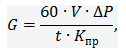

Затем по уравнениям (9) и (6) находим общий расход:

Принимаем, что

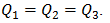

Рисунок 1 - Зависимость скорости от времени

На рисунке 1 представлена зависимость скорости от времени, рост скорости до

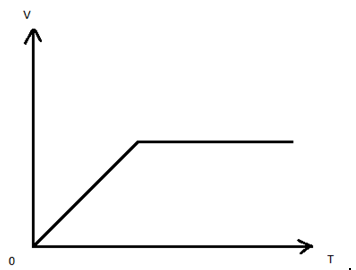

Определяем объем ресивера по формуле:

Рассчитываем реальное воздухопотребление по формуле:

Выводы

расчет конструктивных параметров пневмоцилиндров для узла подачи мешка из автоматизированной линии упаковки. Даны общие сведенья о пневмоцилиндров и об их типах. Описан принцип работы пневмоцилиндров и их роль в рабочем процессе. Математическая модель дает возможность изменять параметры в попытке улучшить качество рабочего процесса.

В ходе проектирования возникла задача по модернизации узла подачи мешка с кассеты на засыпку.

Список источников

- Кузнецов Ю. В., Кузнецов М. Ю. Сжатый воздух - 2-е изд., перераб. и доп. - Екатеринбург: УрО РАН, 2007. - 511 с.

- Башта Т.М. Гидропривод и гидропневмоавтоматика. — Москва: Машиностроение, 1972. — С. 320.

- Схиртладзе А.Г., Иванов В.И., Кареев В.Н. Гидравлические и пневматические системы. — Москва: ИЦ МГТУ «Станкин», «Янус-К», 2003. — С. 544.

- Михайлов А. К., Ворошилов В. П. Компрессорные машины. — М.: Энергоатомиздат, 1989. — 288 с.

- Брюханов, В.Н. Автоматизация производства. / В.Н. Брюханов. - М.: Высшая школа, 2005. - 367 c.

- http://did.camozzi.ru/#!d01g01s01p01

- http://xn--80adfdbscmorebdjpezh9nvd.xn--p1ai/shop/product/konstruktsiya-pnevmotsilindrovpnevmotsilindryi/