Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Понятие о трехосевом стабилизаторе

- 3. Составные части стабилизатора

- 3.1 Отладочная плата STM32F4 Discovery

- 3.2 Двигатель постоянного тока

- 3.3 Драйвер двигателя L298N

- 3.4 Модуль GY-521

- 3.5 Несущая конструкция

- 4. Принцип работы устройства

- Выводы

- Список источников

Введение

Современный уровень автоматизации производственных процессов тесно связан с микропроцессорной техникой. Система автоматического управления, базируется на промышленных программируемых контроллерах, которые осуществляют функции регулирования электропривода, опроса датчиков, формирования управляющего воздействия, обеспечивают связь между системой и её внутренними элементами и узлами, вывод данных.

Сам стабилизатор для съемки в движении представляет собой устройство, которое способно удерживать камеру в неподвижном состоянии по трём степеням свободы не зависимо от передвижения оператора, а также следовать его движениям.

Важным этапом по его созданию является сборка механической части, так как это требует высокой точности при изготовлении отдельных частей рамы для соблюдения соосности и распределения центра масс. Также важным фактором является подбор двигателей для данной установки, так как в зависимости от их электрических параметров будет зависеть тип управляемой ей логики и драйверов, уровни напряжений.

Со стороны разработки программного обеспечения стоит главная задача по реализации программы, которая будет качественно снимать и обрабатывать показания датчиков, выполнять необходимые вычисления и производить управление электроприводом стабилизатора.

1. Актуальность темы

Актуальность работы заключается в том, что устройство позволяет на практике ознакомиться с работой электропривода систем стабилизации и систем позиционирования, получить навыки по настройке регуляторов системы автоматического регулирования.

2. Понятие о трехосевом стабилизаторе

Стабилизатор для съёмки в движении или стедикам (англ. Steadicam), есть устройство, предназначенное для видеосъёмки в движении. Со времен создания, стедикам стал неотъемлемым вспомогательным операторским оборудованием, он позволяет получить стабильную картинку при передвижении оператора по съёмочной площадке без тряски и отклонений от горизонта или заданной точки съёмки.

Стедикам был изобретен в 1976 году кинооператором Гарретом Брауном, а

как устройство было запатентовано в 1977 году под названием Оборудование для

использования с ручными кинокамерами

. В последствии, набирающий

популярность кинооператор-изобретатель в 1978 году получил Оскар за

технические достижения.[1]

Механические стедикамы основаны на принципе демпфирования колебаний камеры с помощью противовесов и грузов. В данной работе представлен электронный стедикам, принцип действия которого состоит в управлении электродвигателями постоянного тока, закрепленных на специальной раме.

Общий вид стабилизатора по трём осям представлен на рисунке 2.1.

Рисунок 2.1 – Общий вид стабилизатора

3. Составные части стабилизатора

Конструктивно стедикам представляет собой раму на которой закреплены двигатели по тём осям (X,Y,Z). Ось каждого двигателя соединяется с корпусом последующего двигателя. К корпусу первого двигателя крепят ручки и основную раму, а на вал последнего устанавливается площадка для закрепления фото или видеокамеры. На площадке устанавливается датчик положения (гироскоп или акселерометр).

В случае с данным устройством, будут применены следующие компоненты и составные части: отладочная плата STM32F4 Discovery, двигатели постоянного тока, драйверы двигателей L298N, 6-ти осевой датчик положения в пространстве MPU-6050, а также несущая рама, выполненная из подручных материалов с применением узлов, изготовленных при помощи 3D печати.

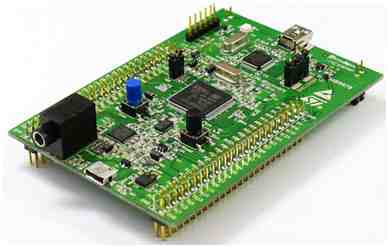

3.1 Отладочная плата STM32F4 Discovery

В изготавливаемом устройстве используется отладочная плата STM32F4 Discovery на базе микроконтроллера STM32F407VG, с помощью которого осуществляется инициализация датчика GY-521 а также преобразование полученных величин и управление двигателем постоянного тока через драйвер L298N.

Общий вид платы представлен на рисунке 3.1.

Рисунок 3.1 – Общий вид отладочной платы

Основные характеристики платы [2]:

- 32-битный микроконтроллер STM32F407VGT6 с ядром ARM Cortex-M4F с 1 Мб памяти программ и 193 Кб ОЗУ в 100-выводном корпусе LQFP100 с тактовой частотой 168 МГц. Встроенные операции с плавающей точкой (FPU);

- Встроенный программатор/отладчик ST-LINK/V2 с возможностью выбора режима работы (позволяет программировать внешние микросхемы, используя SWD-коннектор для программирования и отладки);

- Питание платы: через шину USB или от внешнего 5В источника питания;

- Питание для внешних устройств: 3В и 5В;

- 3-х осевой MEMS акселерометр на базе микросхемы LIS3DSH компании ST;

- Всенаправленный цифровой MEMS микрофон на базе микросхемы MP45DT02 компании ST;

- Аудио ЦАП CS43L22 со встроенным усилителем класса D;

- Восемь светодиодов: LD1 (красный/зеленый) для индикации активности шины USB, LD2 (красный) для питания 3.3В, 4 пользовательских диода: LD3 (оранжевый), LD4 (зеленый), LD5 (красный) и LD6 (синий), 2 диода USB OTG: LD7 (зеленый) для VBus и LD8 (красный) при перегрузке;

- Две кнопки (Reset и User);

- USB OTG с разъемом micro-AB;

- Выводные колодки для всех контактов ввода/вывода микроконтроллера для быстрого подключения к макетной плате и простого проведения измерений.

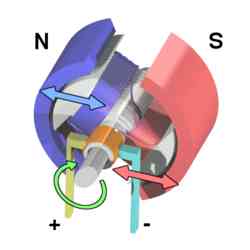

3.2 Двигатель постоянного тока

Двигателем постоянного тока (ДПТ) – есть электрическая машина, которая преобразует электрическую энергию постоянного тока в механическую энергию. Существуют двигатели униполярного, коллекторного и бесколлекторного исполнения. В данной работе используется коллекторный ДПТ, общий вид которого представлен на рисунке 3.2.

Рисунок 3.2 – Общий вид коллекторного ДПТ

Конструктивно коллекторный двигатель состоит из таких основных частей: статор (индуктор), ротор (якорь), коллектор и щеточные скользящие контакты.

Статор (индуктор) – неподвижная часть двигателя, служит для создания постоянного магнитного поля машины. Его собирают из постоянных магнитов (в случае маломощных микродвигателей), или из электромагнитов с обмотками возбуждения. Статор микродвигателей зачастую имеет одну или две пары полюсов.

Коллектор и щёточные контакты образуют собой щёточно-коллекторный узел, который выполняет функции переключателя тока между обмотками якоря, а также является датчиком углового положения ротора.

3.3 Драйвер двигателя L298N

Для управления ДПТ используется двухканальный драйвер L298N, который состоит из двух Н-мостов, выполненных на базе транзисторов и шунтирующих диодов, для обеспечения обратной проводимости. Общий вид драйвера L298N представлен на рисунке 3.3. [3].

Рисунок 3.3 – Общий вид драйвера L298N

Основные характеристики драйвера [3]:

- Напряжение управления логикой, управляющий сигнал – 5-7 V;

- Напряжение питания двигателей – от 5V до 35V;

- Максимальная сила тока на каждый канал – не более 2A на канал;

- Потребляемая мощность – до 20 Вт.

Управляющие импульсы поступают из платы STM32 Discovery. Контакты enA дают сигнал на открытие ключей в Н-мостах, in1 и in2 отвечают за переключение плечей мостов, следовательно за изменение направления тока в обмотках, реверсирование двигателя.

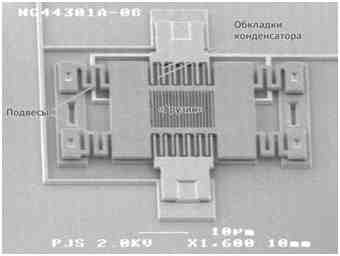

3.4 Модуль GY-521

Микросхема MPU-6050 является главным элементом модуля GY-521. MPU-6050 содержит в себе трех осевой MEMS гироскоп с 16 битным АЦП, трех осевой MEMS акселерометр с 16 битным АЦП а также датчик температуры. Модуль содержит всю необходимую обвязку для подключения микросхемы и стабилизации напряжения питания 3 В [4]. На модуле также присутствуют подтягивающие SMD резисторы для шины I2C, индикатор питания модуля а также светодиод индикации питания. Общий вид модуля представлен на рисунке 3.4.

Рисунок 3.4 – Общий вид модуля GY-521

Гироскоп и акселерометр являют собой микроэлектромеханические системы (MEMS). Такая система состоят из микромеханических и электронных компонентов. Общий вид MEMS системы представлен на рисунке 3.5.

Рисунок 3.5 – Общий вид MEMS датчика

В общем, работа таких датчиков исходя из конструкции состоит в следующем: в неподвижном состоянии груз, который находится на подвесах остаётся в равновесии, и ёмкость на обкладках конденсаторов неизменна. Отклонение по какой-либо оси ведёт к смещению подвешенного груза в сторону, что повлечёт за собой изменение расстояния между обкладками конденсатора, а следовательно и ёмкости. Дальше полученные данные усиливаются, проходят через ряд фильтров и поступают на вход аналогово-цифрового преобразователя (АЦП), который производит оцифровку данных полученных из конденсаторов. После этого данные готовы к отправке по одному из интерфейсов передачи для дальнейшей обработки.

Работа с модулем производится посредствам протокола I2C, путём обращения к соответствующим регистрам микросхемы. Всего в арсенале микросхемы 117 регистров 8-ми битной структуры [5], которые позволяют наладить связь с устройством, осуществить передачу данных акселерометра и гироскопа, настроить их диапазон и шкалу измерений т.д.

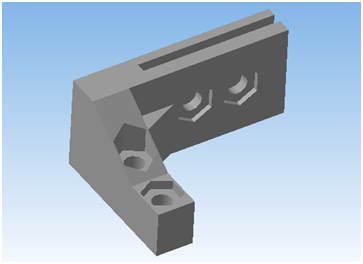

3.5 Несущая конструкция

Нельзя не отметить, что конструкция, на которой будет установлено оборудование играет большую роль в работе механизма. Очень важно добиться жесткости конструкции, при этом максимально уменьшив вес, так как громоздкий и тяжелый стедикам будет неудобен для использования.

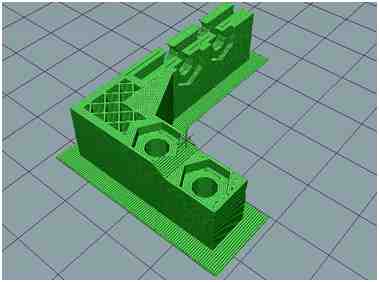

Главным элементом являются пластиковые соединения профилей и крепления двигателей, изготовленные с помощью 3D печати. Для печати на 3D принтере были созданы детали в программе КОМПАС3D, после чего деталь переводится в формат .stl, распознаваемый управляющей программой принтера (рисунок 3.6).

Рисунок 3.6 – Деталь в КОМПАС3D

Далее, для непосредственной связи с 3D принтером и задания ему деталей на печать, была использована программа Repetier-Host 2.0. В данном программном пакете необходимо открыть деталь с соответствующим расширением, и расположив в необходимом месте печатного стола произвести "слайсинг" детали. Эта процедура настройки печати конкретной детали, где можно изменить необходимые настройки, от которых будет зависеть качество готовой заготовки. Тут можно настроить толщину и количество верхнего и нижнего слоёв, количество периметров (стенок) заготовки, процентное содержание заполнения детали (от чего зависит скорость печати и прочность детали), также можно выставить необходимые поддержки, скорости перемещения экструдера в разных режимах, работу стола, экструдера и т.д.

К примеру, та же деталь с 25% заполнения, выполненная в слайсере CuraEngine (рисунок 3.7).

Рисунок 3.7 – Деталь после обработки в программе Repetier-Host

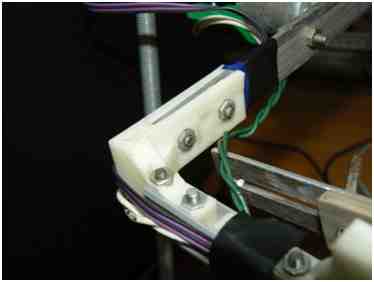

Таким способом были изготовлены детали для крепления двигателей к алюминиевым профилям, угловые соединения между профилями и полосами (рисунок 3.8).

Рисунок 3.8 – Распечатанная деталь

На полученную раму крепится остальное вышеописанное оборудование, а также крепится площадка для фотокамеры, укладываются провода.

4. Принцип работы устройства

Алгоритм работы устройства.

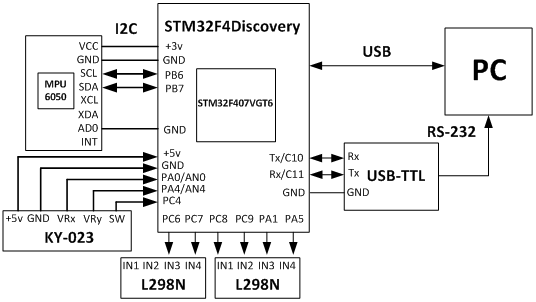

Проектируемое устройство представляет собой систему позиционного электропривода с тремя двигателями постоянного тока, управляемыми с помощью драйверов L298N по заданной программе, записанной в отладочной плате STM32F4.

Система автоматического управления двигателями состоит из одного контура с замкнутой обратной связью по положению в пространстве посредствам датчиков, расположенных в MPU-6050.

Структурная схема системы управления представлена на рисунке 4.1.

Рисунок 4.1 – Структурная схема системы управления

Подключив устройство к питанию, происходит запуск программы, заложенной в микроконтроллер. В ходе программы происходит инициализация периферии микроконтроллера, настройка протоколов передачи данных с датчиком и с компьютером, запускается цикл инициализации и настройки MPU-6050. После выполнения описанных выше этапов, и в случае успешной инициализации датчика, контроллер включает в программу непрерывный цикл чтения и обработки данных с шести осей модуля с последующей калибровкой и преобразованием величин для вывода сигналов управления на драйверы L298N.

Для удобства, представим систему управления в виде контура управления одним двигателем (рисунок 4.2).

Рисунок 4.2 – Система управления двигателем

(анимация: 6 кадров, 10 циклов повторения, 10.7 килобайт)

(x – сигнал задания, e – сигнал рассогласования, u – выходной сигнал регулятора;

g – возмущающее воздействие;

y – фактическое положение ОР; m – шум измерений;

f – данные обратной связи по положению)

Работа системы стабилизации состоит в следующем: задание на положение в пространстве (x), определяется двухосевым джойстиком (или по умолчанию равно нулю), при отклонении датчика (g), в пространстве на определённый угол от заданного положения, возникает угол сигнал рассогласования (e), между заданием и сигналом обратной связи (f). Обработка сигнала рассогласования происходит программно и после ряда преобразований поступает на ПИД-регулятор. Выходом ПИД-регулятора есть сигнал управления каналами драйвера (u), который представляет собой ШИМ сигнал. Драйвер, в соответствии с управляющими импульсами, производит переключение пар ключей H-моста, в диагональ которого включен ДПТ, в результате чего вал двигателя начинает вращаться в одну или в другую сторону в зависимости от задания, обеспечивая указанное положение ОР (y). Контур замкнут отрицательной обратной связью по положению (f), в роли датчика выступает модуль GY-521 с установленным на нем MPU-6050. На обратную связь действуют шумы измерений (m), вызванные не идеальностью датчика а также внешними возмущениями.

Как видно по структурной схеме (рисунок 4.1), в системе происходит обмен данными между контроллером STM32 и MPU-6050 посредствам протокола передачи данных I2C. Прошивка платы осуществляется через программный пакет MATLAB через USB. Для настройки регуляторов в реальном времени, а также для отладки работы MPU-6050 используется USB-TTL переходник с передачей данных по UART.

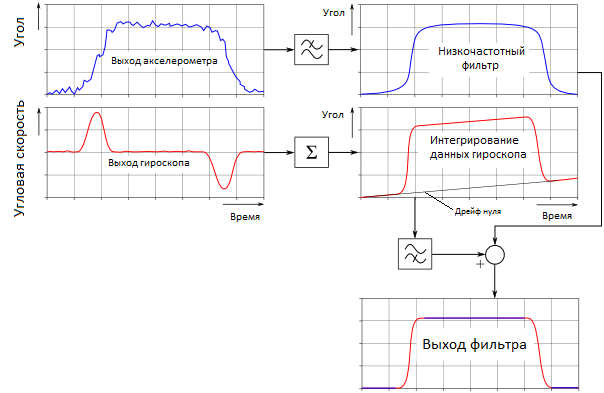

Фильтрация сигнала датчика.

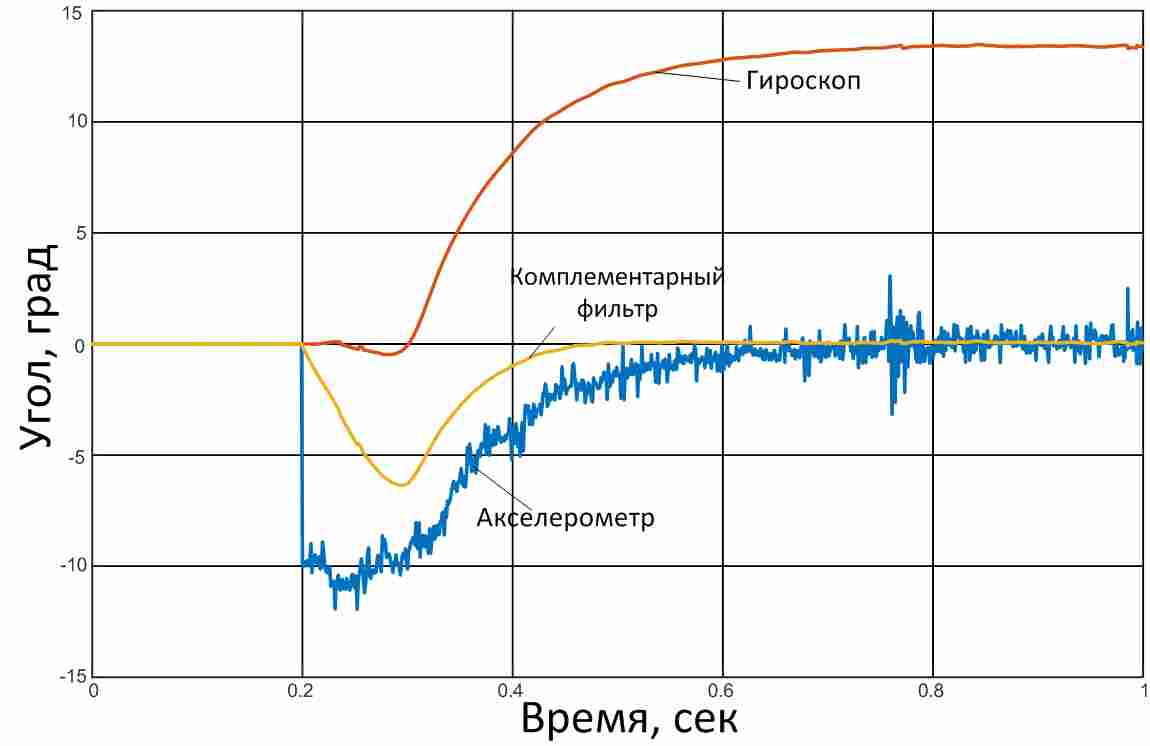

При работе с MEMS датчиками, в особенностями с акселерометрами, необходимо применять фильтрацию сигнала для повышения качества регулирования ввиду их высокой чувствительности. Таким образом, в представленной работе был использован простейший комплементарный фильтр. Суть работы фильтра поясняется на рисунке 4.3.

Рисунок 4.3 – Алгоритм работы комплементарного фильтра

Выходной сигнал акселерометра фильтруется низкочастотным фильтром, а данные гироскопа для получения угла поворота из угловой скорости – интегрируются. После чего, в ходе математических преобразований, данные одного и другого датчика суммируются и компенсируют друг друга.

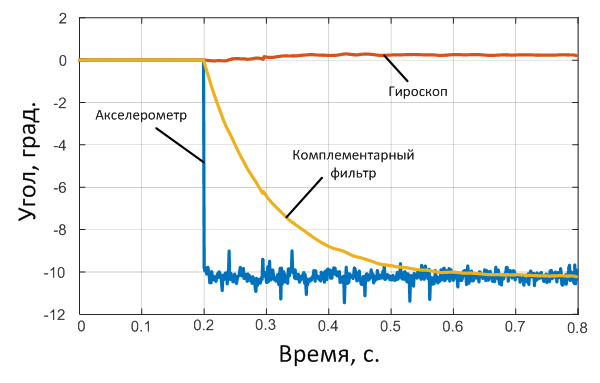

В ходе работы были получены следующие графики: график при включении стедикама (рисунок 4.4), график при включении системы управления без подключения силового питания на двигатели.

Рисунок 4.4 – Графики при включении стедикама (ось Х)

Рисунок 4.5 – Графики при включении MPU-6050 без питания ЭП (ось Х)

Исходя из полученных графиков можно видеть, что в статическом режиме, из-за наличия интегратора, данные гироскопа теряют свои начальные показания и происходит так называемый дрейф нуля, что негативно сказывается на процессе регулирования.

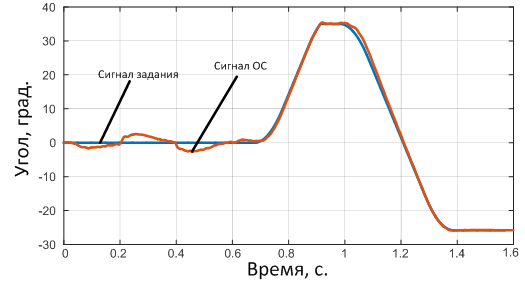

На рисунке 4.6 приведен график отработки задания на положение по оси Y. Задание на положение вводится с помощью джойстика KY-023.

Рисунок 4.6 – Графики отработки задания на положение по оси Y

До момента времени 0.7 сек., можно увидеть отработку возмущающего воздействия при движении стедикама вверх и вниз, сигнал задания задан программно и равен нулю. С момента времени 0.7, на графике продемонстрировано, как двигатель оси Y отрабатывает внешний сигнал задания из джойстика.

Выводы

3D стабилизатор является устройством для съемки в движении с целью получения качественной картинки и плавного перехода кадров. Устройство конструктивно имеет возможность балансировки камеры для уменьшения действия угловых нагрузок. Также стедикам легко перепрограммировать с помощью программного пакета MATLAB и вносить корректировки в работу регуляторов положения в режиме реального времени, что достаточно удобно при отладке системы.

Устройство можно также считать стендом для работы с позиционным электроприводом, на котором можно практиковаться с настройкой ПИД-регулятора положения а также увидеть результат настроек.

В результате разработки, был собран 3D стабилизатор для съемки в движении, при доработке которого можно получить готовое устройство, не уступающее серийным, а главное на порядок дешевле.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: май 2019 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Steadicam. [Электронный ресурс]. – Режим доступа: https://ru.wikipedia.org/wiki/Steadicam.

- Отладочная плата STM32F4 Discovery. [Электронный ресурс]. – Режим доступа: http://robotosha.ru/stm32/…

- L298 Dataseet – STMicroelectronics. DUAL FULL-BRIDGE DRIVER L298.

- MPU-6000 and MPU-6050 Register Map and Descriptions Revision 4.0, DataSeet №RM-MPU-6000A-00.

- MPU-6000 and MPU-6050 Register Map and Descriptions Revision 4.0, RegisterMap №RM-MPU-6000A-00.

- МЭМС-датчики движения от STMicroelectronics: акселерометры и гироскопы. [Электронный ресурс]. – Режим доступа: http://www.russianelectronics.ru/leader-r/review/…

- STMicroelectronics. [Электронный ресурс]. – Режим доступа: https://www.st.com/content/st_com/…

- Системы регулирования положения. [Электронный ресурс]. – Режим доступа: https://studfiles.net/…