Енерго- і ресурсозберігаючі процеси в хімічній технології, нафтохімії та біотехнології

Природний газ, нафта і камʼяне вугілля – основне джерело вуглеводнів.

Природний газ широко використовують як дешеве паливо з високою теплотворною здатністю. Це один з кращих видів палива для побутових і промислових потреб.

Природний газ служить цінною сировиною для хімічної промисловості.

Особливістю розвитку світового паливно–энергетичного комплексу в даний час є збільшення в його структурі частки природного газу. Природний газ залишається найбільш швидко зростаючою складовою в світовому споживанні енергії.

При видобутку природного газу крім газоподібної суміші витягується конденсат, який створює ряд проблем при транспортуванні: утворення рідинних пробок, що призводить до підвищення корозії обладнання та магістральних трубопроводів, а іноді і до руйнувань через гідравлічних ударів. Водночас конденсат є високомпонентною речовиною, з якої можна отримати корисні компоненти, тому він також є товарним продуктом.

Газові конденсати є цінною сировиною нафтохімічного синтезу і широко використовуються для виробництва моторних палив. Висока ефективність використання газових конденсатів в нафтохімічної і нафтопереробної промисловості тривалий час стимулює розвиток їх видобутку в США, Канаді та інших країнах. У Росії газовий конденсат переробляється в основному спільно з нафтою на нафтопереробних заводах, що не дозволяє повністю використовувати його специфічні особливості.[1]

Газові конденсати різних родовищ істотно відрізняються за складом, тому представляє значний інтерес вивчення складу і властивостей Сеноманського конденсату Уренгойського родовища Західного Сибіру, оскільки цей конденсат володіє унікальним вуглеводневим складом, вміст нафтенових вуглеводнів досягає 90 і більше відсотків. Про високу цінності цього конденсату як промислової сировини говорять так само дані про низький вміст сірки і смол, а парафін практично відсутня. Тому його використання для отримання нафтенових кислот дозволить розширити сировинні ресурси і обсяг виробництва.

Крім того, з–за високого вмісту нафтенових вуглеводнів вони мають низьку температуру застигання. Тому газові конденсати Західного Сибіру є прекрасною нафтохімічною сировиною для виробництва моторних палив. Таке унікальне за якістю вуглеводневу сировину вимагає більш детального дослідження його складу, удосконалення технології та апаратурного оформлення, спрямованих на підвищення якості одержуваних продуктів, розробки технологій, що дозволяють виробляти нові товарні продукти.

Oстаннім часом ринок споживання природного газу зазнав суттєвих змін. Все більше споживачів воліють купувати скраплений природний газ (СПГ), причому як постачальники, так і споживачі мають свої стандарти, яким має відповідати відпускається сировину. Транспортується по газопроводах природний газ відрізняється за своїми характеристиками від СПГ. Всі ці проблеми можна умовно розділити наступним чином.

1. Проблеми технології. При переробці природного газу родовищ ставляться наступні цілі:

• очищення від шкідливих домішок: СО2, H2S і меркаптанів (слабкі по агресивності кислоти), що викликають корозію обладнання;

• відділення важких фракцій, що ускладнюють перекачування природного газу по газопроводах;

• відділення речовин, що негативно впливають на енергетичні показники сировини.

Видалення кислотних домішок відбувається в амінових установках, що використовують пряме хімічне поглинання (олужнення) природного газу. Переробка сировини з великим вмістом меркаптанів вимагає особливих технологій.

Відділення важких вуглеводнів не тільки запобігає утворення рідкої фази в газопроводах, але і виділяє важливі для промисловості гази – пропан–бутан, які широко використовуються для автотранспорту, в побуті і для промислових підприємств. Споживачеві надходить зріджений вуглеводневий газ (ЗВГ).

Ці проблеми є актуальними як для постачальника, так і для споживача і їх рішення не викликає розбіжностей між учасниками ринку. Водночас вимоги щодо теплотворної спроможності газу в різних країнах відрізняються, що вимагає не лише узгодження на рівні договірних актів, а й можливої перебудови технологічних процесів підготовки сировини до реалізації.

2. Спосіб транспортування природного газу обумовлює не тільки різну технологічну підготовку природного газу, але і рішення питань з транспортом (будівництво, оренду або купівлю газовозів, виробництво ізотермічних цистерн тощо). Однак вирішення цих питань обіцяє вигідні контракти і розширення числа учасників виробництва і продажу СПГ в регіонах світу.

3. Як правило, Магістральні газопроводи, по яких перекачуються природні гази, мають протяжність кілька тисяч кілометрів. Трансфер газу здійснюється через кілька суверенних держав, що означає можливі економічні та політичні проблеми. Договірні відносини не завжди відповідають реаліям ринку, що зумовлено тривалими термінами договорів на поставку продукції.

Cьогоднішня зацікавленість у використанні компʼютерного аналізу заснована на двох порівнянних за значимістю факторів. Перший – це власне потреба в інструментах для створення конкурентоспроможних виробів, коли використання традиційних ручних

розрахунків (нехай і реалізованих за допомогою обчислювальної техніки) не гарантує яких–небудь значущих поліпшення. Та й використовувати традиційні підходи стає досить важко через людського фактора: передати напрацьовані навички, засновані на багаторічній адаптації прикладних вузькопрофільних математичних моделей до досвідченим результатами, нітрохи не легше, ніж опанувати універсальні інструменти чисельного аналізу. При цьому вибору у кінцевого споживача

інженерних кадрів, в принципі, не залишається: система вищої інженерної освіти також придбала виразний акцент на освоєнні компʼютерного моделювання

замість систематичного вивчення конкретних математичних методів у сукупності з реальним експериментом.

Друга, не менш значима причина зростання популярності програм аналізу – наявність пропозиції щодо доступного за ціною та вкрай доступного по інтерфейсу програмного забезпечення в поєднанні з прийнятною ціною компʼютерів. У організацій, власне, і не немає альтернативи – старе

відтворити важко, а нове

вже, ніби як, стало загальноприйнятим – відсутність в арсеналі фірми того чи іншого розрахункового пакету не вважається ознакою хорошого тону. Провокаційну, в певному сенсі, роль грають і виконавці – іноді вони налаштовані на залучення все більш складних універсальних

інструментів без адекватного не те щоб розуміння, а навіть уявлення про те, як цей комплекс математики, алгоритмів, даних функціонує. Як показує практика, переважна частина питань, що виникають у користувача, не повʼязана з власне методологією, а особливу занепокоєність викликають різного роду інтерфейсні проблеми, прагнення бути на передових рубежах

в частині підтримки/відсутності такої різноманітних операційних систем, спеціалізованого апаратного забезпечення, екзотичних апаратних засобів, інших моментів, що відволікають від кінцевого результату. В першу чергу цими результатами повинні бути адекватні моделі реальних обʼєктів і процесів.[2]

Метою роботи була розробка наукових засад вдосконалення (модернізації) існуючих технологій та спеціалізованого обладнання, підвищення якості продукції, створення технологій для виробництва нових видів готової продукції. Для отримання результату здійснювалося:

• дослідження складу і фізико–хімічних властивостей вихідної сировини і його фракцій як одного з найважливіших чинників, що впливають на технологічний процес і якість одержуваних продуктів;

• математичне моделювання проведених процесів поділу вуглеводневих сумішей в промислових установках, розробка технічних рішень щодо підвищення ефективності роботи;

• удосконалення технологічних процесів та апаратурного оформлення, розробка рекомендацій щодо оптимізації параметрів процесів та на цій основі покращення якості товарних продуктів, розширення їх асортименту;

• на основі докладного вивчення складу і властивостей Сеноманських конденсатів розробка технології виробництва нафтенових кислот;

• отримання солей різних металів і випробування їх як товарних продуктів.

в 1993 році запущена в експлуатацію на Сургутський завод по стабілізації конденсату ім. В. С. Черномирдіна (Сургутском ЗСК) установка моторних палив (УМТ). Вона забезпечила потреби регіону в дизельному паливі і прямогонної бензинової фракції. Проте в процесі будівництва було висунуто питання про зміну асортименту продуктів, що випускаються установкою. Крім цього УМТ працює на завантаженнях, значно нижче проектних, що призводить до невисокої якості поділу вуглеводневої сировини. Висновки зроблені після проведених аналізу і розрахунків роботи установки вказують на необхідність реконструкції колонного обладнання.

Розглянемо технічні рішення з модернізації випарника В–1, основний колони К–1 і додаткової колони К–3.[3]

Згідно, початковому проекту установка ЛКС–35–64 (рис. 1), що входить до складу комплексу виробництва моторних палив, призначена для переробки суміші деэтанизированного стабільного газового конденсату і нафти Уренгойського родовища в співвідношенні 9:1 з отриманням компонента автобензину А–76, паливо ТС–1, широкофракционного дизельного палива, котельного палива.[4]

Рис. 1 – Принципова технологічна схема установки моторних палив

Установка являє собою складний комплекс, у складі якого є три основні секції: секція 100 (установка каталітичного риформінгу фр. 70–140), секція 200 (установка гідроочищення і депарафінізації дизельного палива фр. 240–340), секція 300 (установка гідроочищення авіагасу фр. 140–240). Сировинну базу установок, що входять в комплекс ЛКС–35–64 повинна забезпечувати УМТ, проте в її роботі відзначено ряд серйозних недоліків.

Сировиною УМТ є стабільний конденсат, який характеризується високим вмістом парафінових вуглеводнів. При випуску дизельного палива постійно доводиться йти на копроміс між фракційним складом і в'язкістю з одного боку і низькотемпературними характеристиками з іншого. Тому для підтримки температури помутніння на рівні вимог ТУ отримується дизельне паливо на УМТ характеризується невисокою в'язкістю і полегшеним фракційним складом і відповідно заниженими відбором від потенціалу.

Типові схеми установок первинної перегонки нафти, як правило, передбачають можливість отримання авіагасу тієї або іншої марки. В цьому плані установка моторних палив не є винятком.

При описі роботи УМТ необхідно відзначити той факт, що в кубі продукту К–1 міститься більше 40% світлих вуглеводнів.

Проблемою роботи УМТ було ще й те, що проектом передбачалося завантаження сировиною на рівні 795 м3/год, а реально становила 320-400 м3/год, крім цього сировина має значно легший фракційний склад, порівняно з проектом.

Як вже було зазначено вище, УМТ не забезпечує отримання палив необхідної якості, а також не може забезпечувати сировиною споруджуваний комплекс ЛКС–35–64, тому що на УМТ не передбачений відбір фракцій, які передбачається використовувати в якості сировини цього комплексу.

Аналіз роботи колонних апаратів УМТ дозволив зробити ряд висновків.

Полегшений склад продуктів атмосферної колони К–1, налегание виведених фракцій, високий вміст легких фракцій в залишок атмосферної перегонки свідчать про низьку розділовій здатності випарника В–1, і про невисоку ефективність контактних пристроїв колон К–1 та К–3.

Таким чином для усунення зазначених недоліків було вирішено провести реконструкцію колонних апаратів УМТ.

Для рішення поставлених задач використовувалися методи математичного моделювання процесів розподілу вуглеводневих сумішей: секційна модель структури потоків рідкої і парової фаз на промислових клапанних тарілках і метод потарелочного розрахунку масообмінних колон. Причому, при використанні секційної моделі отримано вираз для розрахунку профілю концентрацій з урахуванням нерівномірності розподілу фаз, викликаного градієнтом рівня рідини.

Результатом модернізації установки є отримання нових фракцій.[2],[5]

Для вирішення поставлених завдань були розглянуті кілька варіантів реконструкції колони К–1.

Так у роботі був запропонований варіант заміни клапанних баластних двопоточних тарілок в колоні К–1 (в середній частині) на нову насадку оригінальної конструкції.

Реалізація запропонованих пропозицій дозволить збільшити вихід дизельної фракції на 14 м3/год за рахунок збільшення роздільної здатності модернізованої колони і технологічної схеми установки отримання моторних палив.

Запропонований варіант реконструкції УМТ дозволяє частково вирішити проблеми, пов'язані з наявністю неефективних контактних пристроїв в колоні К–1, проте залишає незачепленою проблему поділу вуглеводневої сировини у випарнику В–1 і отримання сировини необхідного фракційного складу для установки ЛКС–35–64. Для вирішення проблеми поділу сировини у випарнику В–1 і вдосконалення роботи атмосферної колони К–1 з урахуванням отримання сировини для ЛКС–35–64 був запропонований наступний варіант реконструкції.

В результаті виконаних гідравлічних і технологічних розрахунків роботи технологічної схеми УМТ (випарник В–1, колонны К–1 та К–3) встановлено, що необхідна модернізація випарника В–1, контактних пристроїв в колоні К–1 і зміни в технологічній схемі.

Робота В–1 без наявності контактних пристроїв і додаткового зрошення малоефективна і не забезпечить необхідну якість поділу сировини на фракції. Підвищення ефективності роботи випарника В–1 пропонується шляхом організації нижче штуцерів введення сировини секції з насадочними елементами з висотою шару ~ 1 метр. Загальний обсяг насадки становитиме ~ 12 м . Насадка металева з великим вільним обʼємом. У верхній частині випарника, де парове навантаження вище, доцільно встановити клапанні тарілки кількості 6 штук. Для зрошення використовується верхній продукт колони з температурою 85–95°С З К–1.

Перевагою даного варіанту модернізації є збільшення числа теоретичних тарілок, робота при підвищених навантаженнях, а також можливість роботи низу випарника в затопленому режимі.

Модернізація полягає в організації двоступінчастого підйому клапанів і в зниженні байпасних потоків за рахунок установки додаткових невеликих перегородок. В результаті чого забезпечується рівномірна робота клапанних тарілок в заданому інтервалі навантажень на УМТ.

Одним з недоліків в конструкції клапанних тарілок в колоні К–1, є рядне розташування клапанів на полотні. Між полотнами є відстань в ~ 80 мм, де не відбувається процес барботажу, тобто частина рідини йде байпасом (без контакту з парою). Для усунення цього небажаного явища запропоновано встановити по 2–3 перегородки трикутної форми між рядами клапанів. Трикутні перегородки, не створюючи додаткового великого опору, будуть направляти рідину в зону барботажу, що забезпечить підвищення ефективності поділу і рівномірність розподілу фаз.

Крім реконструкції колонних апаратів запропонована модернізація технологічної схеми установки моторних палив.

Реконструкція К-1 полягає в заміні клапанних тарілок (з 1 по 8) на нові і організації в нижній частині насадочного шару (тарілки з 43 по 47 видаляються).

Для видалення більш важких фракцій у верхніх продуктах колон К–1 і К–3 використовуються повітряні холодильники в якості парціальних дефлегматоров.

Фракція 70–140°С відбирається з 11–13 тарілок колони К–3, для цього встановлюється глуха тарілка.

Фракції 140–240°C – з низу К–2/1 і з куба К–3.

Фракції 180–340°C – з низу К–2/2.

Важкий залишок (>340°С) – з куба К–1.

На рис. 2 представлений матеріальний баланс УМТ після пропонованої модернізації.

Рис. 2 – Вихід фракцій на УМТ після передбачуваної модернізації

(анімація: 5 кадрів, 5 циклів повторення, 137 кілобайт)

Встановлені в колоні К–3 (рис.3) баластні тарілки з пластинчастими клапанами мають істотні недоліки:

– нерівномірність підйому клапанів і, як наслідок, наявність байпасу по паровій фазі;

– значна довжина клапана і невдале розміщення баласту по відношенню до клапана призводить до їх вибивання з отворів тарілок.

наслідком незадовільної роботи контактних пристроїв К–3 є низька ефективність тарілок по пару, з цього розглянуто варіант модернізації колони К–3 шляхом заміни тарілок на нові контактні пристрої.

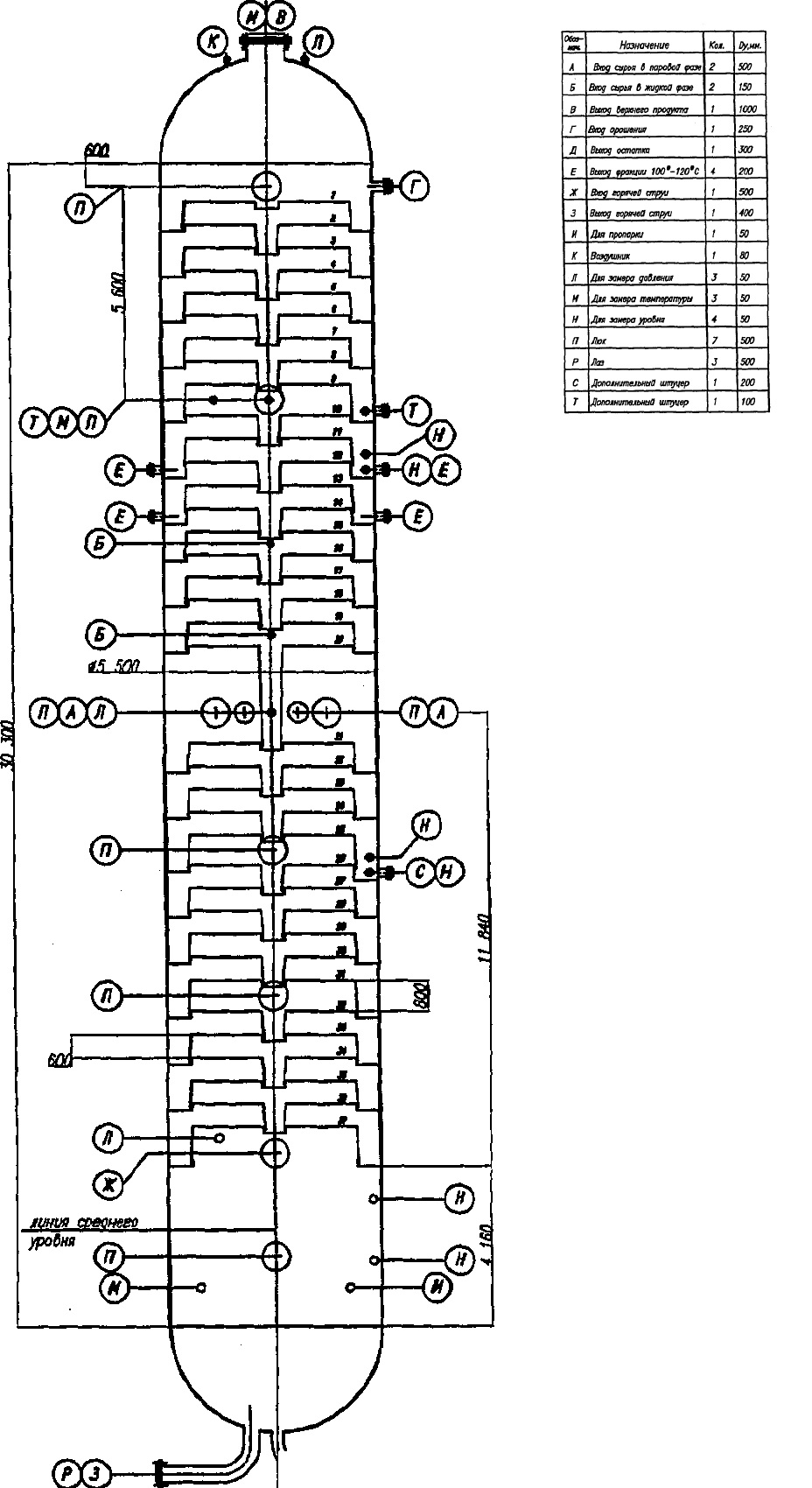

Рис. 3 – Колона ректифікаційна К–3

Було розглянуто два режими роботи УМТ:

• зрошення В–1 (при номінальному навантаженні) 59256,0 кг/год і температура суміші з П–1 160°С;

• зрошення В–1 (при номінальному навантаженні) 25000 кг/год і температура суміші з П–1 165°С.

Зменшення зрошення в В–1 до 25 т/год (при завантаженні на УМТ 420м3/год) і збільшення температури сировини з П–1 до 165°С дозволять знизити теплове навантаження печі П–2.

Заміна контактних пристроїв колони К–3 на клапанні прямоточні тарілки з круглими клапанами і модернізація існуючої технологічної схеми УМТ дозволяє експлуатувати К–3 в наступних режимах:

1. Відбір фракції 70–140°с з 12 тарілки, фракції НК–70°С з верху, фракції 140–180°С з 26 тарілки і фракції 140–240°С з куба колони.

2. Відбір фракції 85 – 160°С з 26 тарілки, фракції НК–70°С з верху і фракції >140°С з куба колони.

3. При відсутності потоку з ємності Е–13 фракцію 85–160°С можна отримувати з куба K–3. Кінець кипіння цієї фракції залежить від роботи колони В–1.

На рис. 4 представлена модернізована технологічна схема УМТ з можливістю одночасного відбору продуктів поділу з 12 (або 14) і 26 тарілок.

До верхнього продукту К–3 предʼявляються підвищені вимоги по якості фракції.

Модернізована колона К–3 дозволила отримувати на ній без додаткової реконструкції наступні продукти:

• верхній продукт НК – 90°С (сировина ізомеризації);

• фракція 50–100°С – бічний відбір з 12 або 14 тарілки;

• фракція 85–160°С – бічний відбір з 26 тарілки (сировина секції 100 ЛКС);

• фракція 140–240°С – кубовий продукт К–3.[6-9]

Рис. 4 – Модернізована технологічна схема установки моторних палив

Таким чином можна зробити висновок, що аналіз конструкції, а також результати компʼютерного моделювання процесу дозволили виявити ряд суттєвих недоліків та обґрунтувати напрямки подальших досліджень і розробок.

Відома конструкція установки отримання моторних палив має низьку ефективність сепарації, з–за неефективних контактних пристроїв в колоні.

Підвищення ефективності сепарації досягнуто зміною контактних пристроїв в колоні.

На даний момент магістерська робота знаходиться в стадії написання. Остаточне завершення: липень 2019 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Академия, 1999. – 448 с.