Аннотация

В статье рассмотрены существующие системы программного управления промышленными роботами. Описан выбор системы программного управления для многофункционального промышленного робота, предназначенного для загрузочных и разгрузочных операций. Предложена структурная схема цикловой системы программного управления для реализации конкретного промышленного робота. Приводится описание структурной схемы и принцип ее работы.

Одним из перспективных направлений развития и совершенствования отраслей промышленности является внедрение и использование промышленных роботов на крупных и средних производствах. Промышленные роботы обладают большой функциональной гибкостью за счет прогрессивных исполнительных механизмов, эффективных приводов, микропроцессорных систем с развитым программным обеспечением, технического зрения и других средств очувствления, а также адаптивных возможностей и элементов искусственного интеллекта. Такие механизмы позволяют заменить человека на производственных работах, связанных с тяжелыми, монотонными, опасными и вредными условиями труда. Важной особенностью промышленных роботов является возможность их использования для выполнения работ, которые не могут быть механизированы и автоматизированы традиционными средствами.

На сегодняшний день роботы успешно применяются в механообработке, штамповке, в кузнечно-прессовом и литейном производстве, в сварке, при нанесении покрытий и термообработке, а также в горнодобывающей промышленности, металлургии и нефтяной промышленности (монтажные и ремонтные работы), в строительстве (монтажные, транспортные и отделочные работы), в легкой промышленности и сельском хозяйстве, в медицине (протезирование, хирургия, обслуживание), в исследовании и освоении океана и космоса, в выполнении различного рода спасательных работ, военном деле и т.д.

ППромышленные роботы представляют сложные мехатронные системы, включающие в себя механическую, информационную и электронную части. Это позволяет им иметь качества, не свойственные другим объектам производства, что, в свою очередь, дает возможность их быстрой переналадки для выполнения задач, которые отличаются различной последовательностью и характером выполняемых действий. Вышеперечисленные качества необходимы для наиболее эффективного применения промышленных роботов в условиях частой смены объектов производства, а также для автоматизации ручного низкоквалифицированного труда.

Однако в условиях развития отечественного производства, промышленные роботы применяются очень редко. Основная нагрузка приходится на рабочий персонал, что является малоэффективным, ввиду влияния человеческого фактора на производственный процесс. Кроме того, внедрение промышленных роботов позволяет повысить производительность труда в среднем в 5-6 раз и обеспечивает высокое качество выполнения работ, а также улучшить экономические показатели производства.

Поэтому разработка системы автоматического управления многофункционального промышленного робота является актуально задачей. Данный робот может быть использован на производстве и предназначен для выполнения повторяющихся операций загрузки и разгрузки объектов и материалов различной тяжести и кофигурации. Для повышения производительности рассматривается робот в двуруком исполнении.

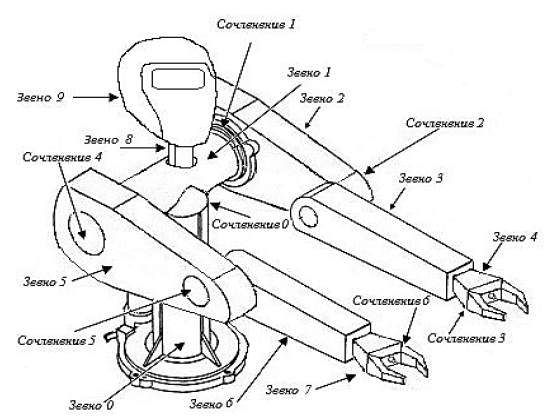

Конструктивно объект управления представляет собой разомкнутый контур, состоящий из 10 твердых тел (звеньев), последовательно соединенных сочленениями, которые приводят звенья во вращательное движение с помощью силовых приводов, установленных на каждом сочленении (рис. 1).

Основными функциями системы автоматического управления двурукого робота являются:

– координация связного движения рабочих органов робота;

– oбеспечение высокой точности позиционирования рабочих органов манипуляторов робота;

– планирование траекторий движения робота;

– регулирование процессом манипулирования объектами;

– управление приводами на сочленениях для обеспечения быстродействия и точности управления рабочими органами.

Рисунок 1 – Конструкция промышленного робота

Для данного промышленного робота наиболее целесообразной является применение системы программного управления. Такая система управления характеризуется жестко фиксированными и регулярно повторяющимися действиями, заданными на выполнение в виде программы. Для системы программного управления необходима строгая определенность, постоянство параметров и условий выполняемой работы, т.к. программа содержит объем информации, не изменяющейся в процессе работы, в связи с чем среда манипулирования робота должна быть организованной, т.е. все предметы, инструменты и объекты, с которыми взаимодействует робот в процессе выполнения рабочих операций, должны находиться в определенных местах и иметь строго определенную пространственную ориентацию.

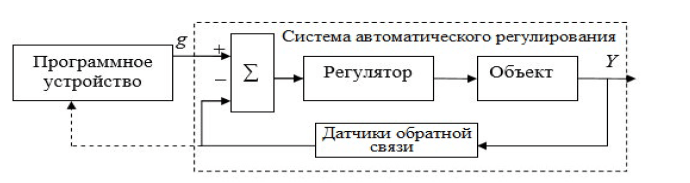

Функциональную схему системы программного управления можно представить в виде двух составных частей (рис. 2):

– программного устройства;

– автоматической (следящей) системы.

Программное устройство в большинстве случаев реализуется в цифровой форме. Исполнительная (силовая) часть представляет собой систему автоматического регулирования или следящую систему.

Рисунок 2 – Функциональная схема системы программного управления

Кроме того, системы программного управления (СПУ) роботами подразделяются на цикловые, контурные и позиционные. Цикловая СПУ представляет собой программирование последовательности выполнения движений и условия начала и окончания движений. Положения, до которых идет движение, задаются на самом манипуляторе, а не в программе; скорость перемещения определяется характеристиками привода и также не задается в программе. Однако в дополнение к последовательности движений программа может задавать требуемые выдержки времени (на выполнение команды или на промежутки времени между командами или движениями). Специфика цикловой системы заключается в том, что важно точно создавать положение рабочего органа лишь в начальной и конечной точках.

При позиционном управлении команды подаются так, что перемещение рабочего органа происходит от точки к точке, причем положения точек задаются программой, т.е. необходимо задавать большое число точек для каждой степени подвижности. Скорость перемещения между точками не контролируется и не регулируется. Использование специализированных контроллеров и микропроцессоров в структуре позиционных систем управления делает ее более гибкой и обеспечивает возможность программирования алгоритмов управления путем изменения состава программного обеспечения.

Для контурной системы управления программируется траектория движения, причем в каждый момент времени определяется не только положение звеньев механизма, но и вектор скорости движения инструмента. Поэтому движение инструмента по прямой линии или по окружности требует задания всего двух крайних точек в первом случае и трех точек (двух крайних и любой промежуточной) во втором. Это позволяет интерполировать отдельные участки траектории отрезками прямых и дугами окружности. Это позволяет использовать роботы с такой системой управления для сварки или резки изделий по сложному контуру, а также для окраски изделий сложного профиля.

Для промышленного робота, выполняющего загрузочно–разгрузочные операции, необходима цикловая СПУ, т.к. все действия, которые необходимо выполнить роботу, заключены в последовательность. Кроме того, для данного вида операций представляет интерес положение рабочих органов в начальных и конечных точках, а положение каждого звена в определенной точке не имеет значения. Каждая команда указывает на то, какой из приводов и в какую сторону должен задавать перемещение. При этом каждая последующая команда может быть дана или по сигналу выполнения предыдущей, или после заданной выдержки по времени, или по разрешающему сигналу от другого оборудования.

На рис. 3 показана структурная схема устройства циклового программного управления промышленным роботом. Программирование здесь осуществляется исключительно логической и технологической информацией, определяющей последовательность движений звеньев манипулятора, длительность позиционирования и проверку условий исполнения команд по различным признакам.

Рисунок 3 – Структурная схема циклового программного управления

Основным элементом данной системы является блок центрального управления, обеспечивающий анализ сигналов, поступающих от датчиков, и формирование положения звеньев на их основе. Блок управления технологическим оборудованием предназначен для формирования команд управления внешним оборудованием и захватными устройствами манипулятора. Блок аварийных блокировок обеспечивает прием сигналов блокировок от датчиков манипулятора и технологического оборудования.

Сопряжение устройства циклового программного управления с приводами различных типов обеспечивается путем организации системы выдачи команд, которая позволяет программировать алгоритм управления практически любым приводом, в том числе и приводом с промежуточными точками позицирования на упорах с режимами управления движением при торможении.

Следует отметить, что управляющие программы движением звеньев промышленного робота с цикловым программным управлением, записанные в запоминающее устройство, могут исполняться в различных модификациях в зависимости от того, какие алгоритмы управления манипулятором необходимо организовать.

Следует отметить, что управляющие программы движением звеньев промышленного робота с цикловым программным управлением, записанные в запоминающее устройство, могут исполняться в различных модификациях в зависимости от того, какие алгоритмы управления манипулятором необходимо организовать.

Перечень ссылок

1. Фу, К. Робототехника / К. Фу, Р. Гонсалес, К. Ли ; пер. с англ. — Москва : Мир, 1989.

— 624 с.

2. Юревич, Е. И. Основы робототехники / Е. И. Юревич. – 2-е изд., перераб. и доп. –

Санкт-Петербург : БХВ-Петербург, 2005. – 416 с.: ил.

3. Василенко, Н. В. Основы робототехники / Н. В. Василенко, К. Д. Никитин,

В. П. Пономарёв, А. Ю. Смолин. – Томск : МГП «РАСКО», 1993. – 475 с.: ил.

4. Михеев, В. А. Автоматизированное проектирование и управление технологическими

процессами ОМД [Электронный ресурс] / В. А Михеев. – 2011. – Режим доступа:

http://www.ssau.ru/... –

загл. с экрана.