Аннотация

В статье рассматриваются основные аспекты истории развития робототехники являются, понятие промышленный робот, а также ГОСТы, касающиеся промышленных роботов и их компонентов выбраны. Данная статья также охватывает разработку конструкции промышленного робота на базе устройства "Пума-560", определение узлов и их систем координат.

История роботов начинается еще до нашей эры. Изобретение первого робота принадлежит греческому философу и ученому Архиту Тарентскому. Он задумал создать деревянную механическую птицу, которая бы приводилась в движение с помощью пара и могла взлетать на высоту до 200 метров. Это было в 4 в. до н.э.

Первого человекообразного робота (которые также называются андроидами) в 1495 году сконструировал Леонардо да Винчи. Его механический человек внешне был похож на рыцаря, умел двигать руками и поворачивать голову. По эскизам современные ученые воссоздали этого робота.

В первой половине 18 в. французский механик Жак де Вокансон (JaquesdeVaucanson) создал известную утку Вокансона, очень похожую на настоящую птицу, а также андроида, который играл на флейте. Вдувая воздух и перебирая пальцами в определенной последовательности клапаны флейты, он исполнял 11 различных мелодий.

Первые роботы, с которых началась современная робототехника, появились в конце 40-х годов. В Окриджской и Аргоннской национальных лабораториях были начаты исследовательские программы по созданию дистанционно управляемых механических манипуляторов для работы с радиоактивными материалами. Разрабатывались манипуляторы копирующего типа, предназначенные для точного воспроизведения движений руки и кисти человека-оператора. В систему входили задающий и копирующий манипуляторы. Задающий манипулятор приводился в движение человеком-оператором, при этом копирующий манипулятор воспроизводил с максимальной точностью все движения задающего [1].

С середины 50-х годов механические способы введения обратной связи были заменены электрическими и гидравлическими. Затем разработали более сложные системы, способные выполнять многократно повторяющиеся операции в автономном режиме.Джордж С. Девол сконструировал устройство - манипулятор, функционирование которого задавалось программой в виде последовательности элементарных движений, определенных командами этой программой. В 1959 г. фирмой «Юнимейшн» был выпущен первый промышленный робот. Основная идея при создании этого устройства заключалась в совмещении манипулятора с компьютером, что позволило получить машину, которую можно было «обучать» автоматическому выполнению разнообразных работ. Изменение выполняемых роботом операций осуществлялось путем относительно недорогого перепрограммирования и переоснащения.

В конце 60-х – начале 70-х в Стэндфордском университете разрабатывается робот Шейки (Shakey) – первый универсальный мобильный робот, способный рассуждать над своими действиями. Если другие роботы должны были иметь инструкцию для каждого конкретного шага, то Шейки мог анализировать команды и разбивать их на простые части. Таким образом, это был первый робот, который соединил логический анализ и физические действия. [4]

Первые промышленные роботы с развитым очувствлением и микропроцессорным управлением появились на рынке и получили практическое применение в 1980-1981 гг., прежде всего на сборке, дуговой сварке, контроле качества. С начала 70-десятых начинается развитие в роботах технического зрения и элементов искусственного интеллекта. Это было связано с применением телевизионных камер.

В это же время в ряде других стран создаются подобные экспериментальные установки интегральных роботов, включающих в себя манипуляторы, управляющие ЭВМ, различные средства очувствления и общения с человеком-оператором, которые предназначены для проведения исследований в области искусственного интеллекта и создания интеллектуальных роботов.

Приблизительно в этот период Вилл и Гроссман из фирмы ИБМ разработали управляемый компьютером манипулятор с тактильными и силовыми датчиками, предназначенный для сборки пишущей машинки, состоящей из 20-ти деталей. В Лаборатории искусственного интеллекта Массачусетского технологического института проводились работы, связанные с использованием сигналов обратной связи от силовых датчиков. Для обеспечения правильного начального положения схвата при проведении высокоточных сборочных работ использовался метод поисковой навигации в ближней зоне.

Что же касается роботов-андроидов, то в современном мире одним из самых ярких представителей является ASIMO, созданный японской корпорацией Honda, который, начиная с 2000 г., постоянно совершенствуется, и обладает такими навыками, как распознавание окружения, движушихся объектов, жестов, звуков, лиц; умеет передвигаться со скоростью до 7 км/ч, а также ходить по лестнице, умеет пользоваться интернетом и т.д.

Японская компания Sony объявила в 2000 году объявила о создании нового поколения роботов-собак, которые понимают на слух около 50 команд и даже могут фотографировать то, что видят своими глазами-камерами.[7]

В апреле 2003 года в Японии, в городе Иокогамае, прошла четвертая по счету выставка роботов «Robodex». На ней выставились: роботы-домохозяйки, роботы-клоуны и роботы-охранники. Гвоздем выставки стал робот SDR-4X фирмы Sony. Создатели стараются сохранить за ним репутацию массовика-затейника: в новую модель заложены 10 песен, 1000 телодвижений и 200 интерактивных диалогов.

В 2004 году прошли гонки автомобилей без водителей от Лос-Анжелеса до Лас-Вегаса – это одно из значительных событий в робототехнике.

В этот период Пентагон значительно увеличил финансирование для проектов по созданию боевых роботов.

С 2005 года в Ираке и Афганистане находились от 50 до 100 роботов-саперов, которых использовали для разминировки полей и уничтожения боеприпасов противника.

Американские марсоходы Spirit и Opportunity провели в 2004 году научную миссию по исследованию Красной планеты. Оба аппарата исследовали метеоритные кратеры, вели поиск интересных объектов для подробного изучения, обнаружили свидетельства наличия воды на Марсе. Перечень удивительных достижений в области робототехники можно продолжать очень долго [2].

В настоящее время робототехника представляет собой значительно обширную часть науки. Она включает в себя вопросы кинематики, динамики, планирования стратегий, языков программирования, и искусственного интеллекта.

Сегодня представляется несомненным, что РТК в принципе могут обладать всеми основными чертами интеллектуальных систем. Более того, некоторые современные РТК (вместе с соответствующим алгоритмическим и программным обеспечением их системы управления) уже обладают, по крайней мере частично, этими чертами. Такие РТК и связанные с ними СИИ легко и быстро справляются с решением отдельных интеллектуальных задач.

Главная трудность при создании робототехнических СИИ заключается не в отсутствии адекватной элементной базы и средств вычислительной техники, на которых их можно построить, а скорее в не разработанности или несовершенстве алгоритмического и программного обеспечения, определяющего уровень интеллекта РТК. Поэтому ниже основное внимание уделяется описанию методов алгоритмического синтеза робототехнических СИИ.

Необходимо подчеркнуть, что возможности интеллекта РТК (как, впрочем, и возможности интеллекта человека) принципиально ограничены. Это связано с тем, что объем памяти, скорость запоминания и считывания информации в системах управления РТК на практике ограничены. Кроме того, далеко не всегда удается найти эффективные алгоритмы решения интеллектуальных задач. Тем не менее благодаря способностям к обучению и адаптации робототехнические СИИ обладают большой гибкостью и могут быстро осваивать новые "профессии", автоматизируя соответствующие интеллектуальные функции человека.

В области робототехники также происходит смена поколений. В книге И.М. Макарова и Ю.И. Топчиева выделяются 4 поколения промышленных роботов:

- Роботы с циклическим управлением без обратной связи, выполняющие неоднократно одинаковые операции.

- Роботы с обратной связью, выполняющие разные операции.

- Обучаемые роботы. Обучение таких роботов движению по разным траекториям и различным захватам осуществляет оператор.

- Интеллектуальные роботы. Такие роботы могут находить нужные детали, оценивать обстановку и принимать наилучшие решения [3].

Растущие потребности производства в выпуске качественной продукции обуславливают все более широкое применение в промышленности средств автоматизации, в основе которых лежит вычислительная техника. Все больший интерес проявляется к использованию роботов, способных выполнять различные производственные функции в обстановке гибкого производственного процесса при более низких материальных затратах. Робот представляет собой перепрограммируемый универсальный манипулятор, снабженный внешними датчиками и способный выполнять различные работы. Это определение предполагает наличие у робота интеллекта, обусловленного заложенными в компьютер алгоритмами систем управления и очувствления.

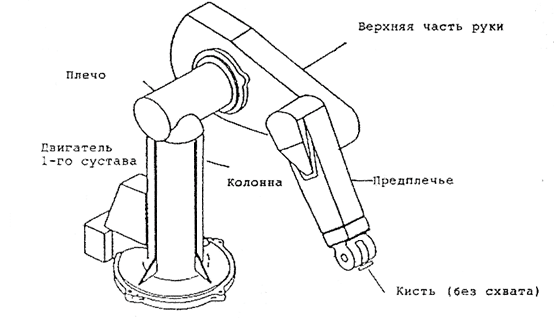

Рисуно 1 – Общее строение механического манипулятора

Промышленный робот представляет собой универсальный, оснащенный компьютером манипулятор, состоящий из нескольких твердых звеньев, последовательно соединенных вращательными или поступательными сочленениями. Эта цепь одним концом соединена с основанием манипулятора, другой ее конец свободен и снабжен инструментом, позволяющим воздействовать на объекты манипулирования или выполнять сборочные работы. Движение в сочленениях манипулятора вызывает относительное перемещение его звеньев. С точки зрения механики робот состоит из руки (несущей конструкции) и узла запястья, оснащенного инструментом. Он может воздействовать на объекты, расположенные внутри его рабочего объема. Под рабочим объемом робота подразумевается область пространства, в каждую точку которой рука робота может доставить блок запястья. Обычно рука робота обладает тремя степенями свободы. Комбинацией перемещений по этим степеням свободы обеспечивается перенос узла запястья в заданную точку рабочего объема. Узел запястья обычно обладает тремя вращательными степенями свободы. Комбинацией вращений в узле запястья обеспечивается необходимая для работы с объектом манипулирования ориентация инструмента. Три угловых движения, реализуемые узлом запястья, часто называют тангажем, рысканьем и креном. Таким образом, рука шестизвенного робота обеспечивает нужное положение инструмента, а узел запястья – его правильную ориентацию [5].

Главной целью выполнения работы есть исследования возможностей создания специальных машин широкого назначения, способных к выполнению умных и механических действий, подобных действиям и операциям, выполняемым человеком, работающим на компьютере: получает и перерабатывает звуковую, речевую и визуальную информацию и одновременно манипулирует либо устройствами компьютера, либо документами или предметами, которые необходимо перекладывать с места на место, либо выполнять сложные действия разнообразного характера, либо вести поиск в сетях по заданным целевым назначениям. Примером может служить работа обычного работника, который на протяжении всего рабочего дня тасует банковские платежные поручения, или собирает (складывает) с множества деталей какое-либо устройство, не требующее творческой мысли или расчетов.

Предусмотрено выполнение следующих комплексных исследований, которые вместе должны составить единую систему сложной машины нового типа – роботокомпьютера, или бюстера: выявить общую структурно-функциональную схему построения машины, требования к ее механической и информационной построению, требования к программному обеспечению – общие и специальные; схему общего управления работой машины на базе полученной звуковой, речевой и визуальной информации и информации из сети с соответствующим программным обеспечением работы системы.

Исследования предусматривается вести по следующим этапам создания блоков – составляющих общей системы машины:

- блок бинаурального слуха;

- блок распознавания речи;

- блок распознавания образной визуальной информации;

- блок сетевой информации;

- блок механических устройств: манипуляторов, поворотных механизмов;

- блок семантико-синтаксического анализа естественноречевых текстов роботизированного компьютера.

Совокупность перечисленных выше блоков может реконфигурировать основной блок, в качестве которого будет выступать обычный компьютер в минимальной конфигурации: процессор, монитор, клавиатура, мышь.

В процессе работы с системой предусмотрено использование ранее полученных результатов по каждому блоку, а также выполнение дополнительных исследований, если будут необходимы для функционирования созданной системы бюстера (полуробота), особенно его механической системы.

Предусматривается следующие этапы исследований и разработок:

- создание подсистемы бинаурального слуха и соответственной системы управления в основном блоке и управление механическим блоком;

- создание подсистемы распознавания речи и соотвествующей системы управления в основном блоке и управление механическим блоком;

- создание подсистемы распознавания зрительных образов и соотвествующей системы управления в основном блоке и управление механическим блоком для манипуляции с документами или другими объектами;

- создание блока восприятия, получения и обработки сетевой информации с соответствующими обеспечивающими устройствами или элементами и связанными с механическим блоком и блоком управления бюстера;

- создание механического блока бюстера для выполнения разнообразных действий-манипулятора и вращения вокруг вертикальной оси при реализации управленческих команд бюстера, предусматривается создание двух манипуляторов, которые могут выполнять как синхронно, так и каждый отдельно по своим командам и потребностям, предусматривается, что вся машина-бюстер будет смонтирована на одной опоре и может вращаться около вертикальной оси на все 180 градусов как влево, так и вправо.

Общим методом для всех блоков предусматривается виртуальное моделирование как самой машины, так и ее отдельных ее блоков с одновременным применением известных методов, которые используются при создании систем распознавания зрительных и речевых образов. Механическая часть будет конструироваться по опытным экспериментальным созданным исследовательским образцам разнообразных роботов, имеющимся у специалистов в институте.

Итог – создание нового типа машин-автоматов, роботов и полуроботов (бюстеров), способных к выполнению сложных работ или операций информационно-механического характера, подобно человеку, который получает сетевую, звуковую, речевую или визуальную информацию окружающего мира или из документов или команд и выполняет операции по составлению разнообразных вещей и перекладыванию их с места на место. Будут созданы виртуальные модели некоторых действий и движений роботизированного компьютера, который действует подобно человеку, работающему за обычным компьютером.

Будет создан исследовательский образец роботизированого компьютера в виртуальном исполнении, который при благоприятных условиях финансового и технического обеспечения может быть преобразован на действующий исследовательско-конструкторский образец с соответствующей конструкторской документацией. Согласно ГОСТ 12.2.072-98 Роботы промышленные, роботизированные технологические комплексы п. Требования к конструкции промышленных роботов и их составным частям.

Общие требования

- ПР, предназначенные для эксплуатации в условиях повышенной запыленности и температуры воздуха (окружающей среды), наличия взрывоопасных смесей и в других неблагоприятных условиях производственной среды, должны иметь защитное исполнение, соответствующее условиям эксплуатации.

- Защита в случае возникновения неисправности.

При этом системы управления ПР должны соответствовать ГОСТ 27487.

К функциям обеспечения безопасности, например, могут относиться:

- ограничение диапазона перемещения;

- аварийное и предохранительное отключение;

- перемещение ПР на пониженной скорости;

- защитная блокировка.

- Конструкция ПР должна исключать возможность травмирования лиц и обслуживающего персонала быстроперемещающимися элементами. При невозможности выполнения этого требования быстроперемещающиеся элементы ПР или все рабочее пространство должны быть закрыты защитными ограждениями.

- Пространство, требующее ограждения, должно быть определено исходя из степени риска выхода рабочих органов ПР за пределы рабочего пространства.

- Пульты управления должны быть установлены за пределами огражденного пространства. Если это условие невыполнимо, то должны быть приняты дополнительные меры для обеспечения безопасности обслуживающего персонала, находящегося в огражденном пространстве.

- Конструкция ПР должна обеспечивать удобную установку ограничителей диапазона перемещения ПР по основным осям.

Устройства, ограничивающие диапазон перемещения подвижных элементов ПР, должны надежно крепиться в любом требуемом положении.

Способ ограничения диапазона перемещения ПР должен удовлетворять одному из следующих условий:

- механические упоры должны останавливать ПР в любом заданном положении при транспортировании ПР детали номинальной массы на максимальной скорости;

- другие способы ограничения диапазона перемещения (использование системы управления ПР, конечных выключателей по ГОСТ 27487 и пр.) должны применяться только в том случае, если они обеспечивают тот же уровень безопасности, что и механические упоры.

- Если для ограждения рабочего пространства ПР используются механические упоры, конечные выключатели или система управления ПР, то они должны соответствовать требованиям.

- Рабочие органы ПР должны отвечать следующим требованиям:

- прекращение подачи питания не должно приводить к отпусканию груза или к возникновению другой опасной ситуации;

- статические и динамические нагрузки, создаваемые совместно грузом и рабочим органом (например, схватом), должны быть в пределах грузоподъемности и динамической характеристики ПР.

- Если во время работы ПР должны выполняться ручные операции, например, для загрузки деталей, то загрузочные устройства должны быть расположены так, чтобы оператор не мог попасть в рабочее пространство или для этих операций должны быть предусмотрены соответствующие предохранительные устройства.

- Электрическое, гидравлическое и другое оборудование, которое может представлять опасность, должно быть закрыто крышками или кожухами, для съема которых должен применяться инструмент.

- ПР массой более 25 кг или имеющие два габаритных размера более 600 мм должны иметь специальные элементы (например рым-болты, отверстия под рым-болты и др.) для безопасного внутрицехового транспортирования. Эти элементы должны быть расположены с учетом центра тяжести ПР.

- Элементы ПР, предназначенные для его крепления, должны обеспечивать устойчивую работу ПР на всех предусмотренных режимах.

- Шумовые характеристики ПР – по ГОСТ 12.1.003.

- Уровни вибрации, возникающей на рабочем месте оператора, обслуживающего ПР – по ГОСТ 12.1.012.

Исходя из вышеперечисленных ГОСТов разработаем промышленный манипулятор.

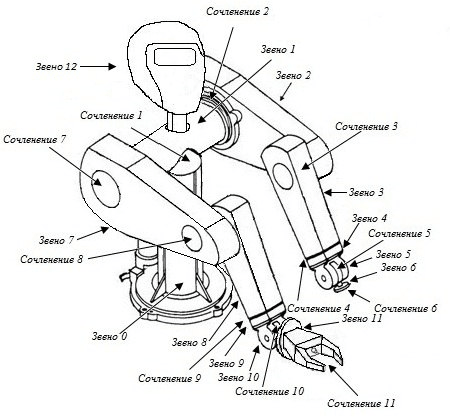

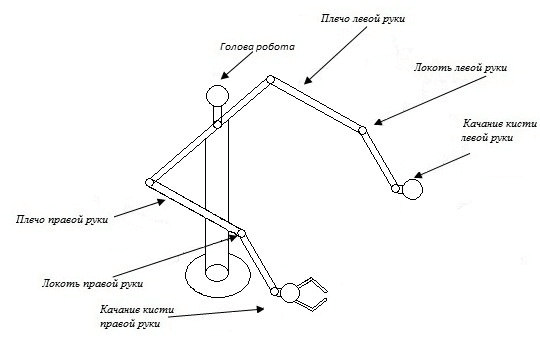

Разрабатываемый промышленный робот представляет собой универсальный электромеханический манипулятор, который оснащен компьютером. Манипулятор содержит 12 звеньев, связанных поступательными и вращательными сочленениями (рис. 2). Звенья манипулятора представлены твердыми телами, описываемыми множествами кинематических и динамических параметров. Движение в сочленениях манипулятора вызывает относительное перемещение его звеньев. С точки зрения механики робот состоит из двух рук (несущей конструкции) и узлов запястьев каждой руки, оснащенных инструментами (рис. 3).

Рисунок 2 – Звенья и сочленения манипулятора

Он может воздействовать на объекты, расположенные внутри его рабочего объема. Под рабочим объемом робота подразумевается область пространства, в каждую точку которой «руки» робота могут доставить блок запястья. Обычно рука робота обладает тремя степенями свободы. Комбинацией перемещений по этим степеням свободы обеспечивается перенос узла запястья в заданную точку рабочего объема. Узел запястья обычно обладает тремя вращательными степенями свободы. Комбинацией вращений в узле запястья обеспечивается необходимая для работы с объектом манипулирования ориентация инструмента. Три угловых движения, реализуемые узлом запястья, часто называют тангажем, рысканьем и креном. Таким образом, каждая рука шестизвенного робота обеспечивает нужное положение инструмента, а узел запястья – его правильную ориентацию.

Рисунок 3 – Конструкция робота

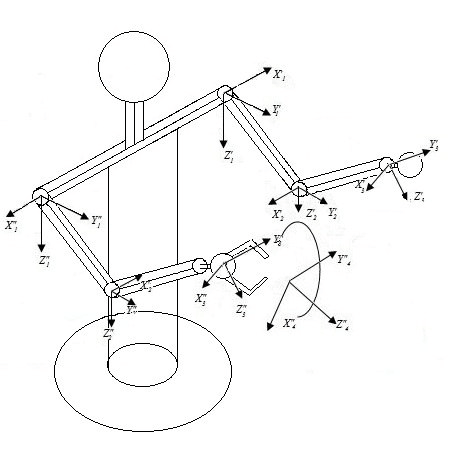

Данное устройство – антропоморфный манипулятор с одинадцатью степенями подвижности, способный выполнять самые разные движения. Звенья манипулятора соединяются друг с другом в суставах, и вращаются вокруг осей систем координат, проходящих через центры суставов. Манипулятор имеет две системы координат, в отношении которых он двигается: основную систему координат и систему координат инструмента (рис.4).

Рисунок 4 – Системы координат промышленного робота

Для управления движением манипулятора необходимо постоянно контролировать положение и скорость движения звеньев. Согласно ГОСТу 30097-93 Роботы промышленные. Системы координат и направления движений. Стандарт устанавливает три системы координат промышленных роботов, номенклатуру и обозначение осей и предназначен для использования при монтаже, испытании и программировании. Согласно ГОСТу система координат основания должна быть обозначена X1-Y1-Z1, начало базовой системы координат должно быть определено изготовителем, ось Z1 направлена перпендикулярно установочной плоскости основания в тело робота, ось Х1 должна проходить через проекцию центра.

Основная система координат механического манипулятора состоит из трёх перпендикулярных друг к другу осей (X, Y, Z), пересекающихся в плече манипулятора. Основная система координат не движется при пересечении звеньев манипулятора. Она используется, например, при обучении робота новым точкам [7]. Система координат инструмента также состоит из трёх пересекающихся осей, но пересекающихся во фланце кисти. Она движется с фланцем по движениям манипулятора. Система координат инструмента тоже может использоваться при обучении робота новым точкам.

Literature

1. http://introbots.com.ua

2. Фу К., Гонсалес Р., Ли К. Робототехника. Пер. с англ. — М.: Мир, 1989г. — 624 с.

3. Юревич Е.И. Основы робототехники. – 2-е изд., перераб. и доп. – СПб.: БХВ-Петербург, 2005. – 416с.: ил.

4. Василенко Н.В., Никитин К.Д., Пономарёв В.П., Смолин А.Ю. Основы робототехники. ТОМСК МГП «РАСКО». — 1993 г.

5. Тимофеев А.В, Адаптивные робототехнические комплексы. Л.: Машиностроение, Ленингр. отд-ние, 1988.332 с.

6. Афонин В.Л., Макушкин В.А. Интеллектуальные робототехнические системы. - М.: Изд-во "Интернет-университет информационных технологий - ИНТУИТ.ру", 2005. - 208 c.: ил.

7. Костюк В.И., Спыну Г.О., Ямпольский Л.С., Ткач М.М. Робототехника. –К. Высшая шк., 1994. – 447 с.:ил.