Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- Висновки

- Перелік посилань

Вступ

Прокатка товстих листів характеризується найбільшим витратою металу на тонну придатного. Витратний коефіцієнт становить до 1,25. Витрата металу йде в основному на бічну і торцеву обріз, яка визначається неточностю форми листових розкатів в плані. Зменшення витрати металу при проковзанці товстих листів є актуальною проблемою.

Так само, технологічний прогрес і конкуренція ставлять перед вироб-ник важкі завдання в сфері забезпечення якості виробленої продукції для певних умов експлуатації.

Ринок товстих листів з катаними крайками є досить свободним, через складність процесу, але при цьому є перспективним і ефек-тивним для його освоєння.

1. Актуальність теми

Витрата металу йде в основному на бічну і торцеву обріз, яка визначається неточністю форми листових розкатів в плані. Зменшення витрати металу при прокатці товстих листів є актуальною проблемою.

Найбільше зменшення бічної обрізу за рахунок зниження опуклості по ширині і середньої разношірінності в партії листів отримують при їх про-ізводстве з обтиснутими крайками по всій довжині. Так само, прокатка листів з прозжатимі крайками, дозволяє отримати готовий лист без внутрішніх напруженьний на гранях і пов'язаних з цим дефектів. В добавок, важливим параметром є зварюваність, якість якої значно зростає при використанні такої технології.

2. Мета і задачі дослідження та заплановані результати

При аналізі способів управління формою розкатів в плані, було установлено, що найефективнішим способом збереження прямокутної форми розкату, є застосування вертикальних валків. Відомі технології прокатки листів з обтиснутими крайками не дозволяють прокатувати листи тол-щіной менше 20-25 мм.

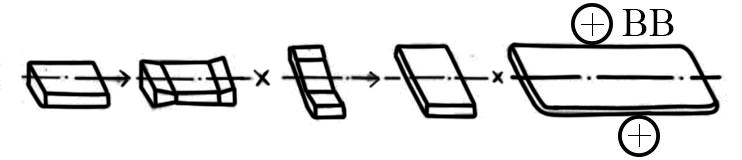

Завдання дослідження - розробка технології прокатки товстих листів товщиною менше 25 мм з обтиснутими крайками. Пропонується застосуванням ме-тода змінного обтиску товщини по довжині розкату (рис.1), обеспечівающего паралельність бічних крайок готового гуркоту, отже, обтиснення у вертикальній кліті встановленої перед чистової кліттю.

Малюнок 1 - Формування паралельних бічних крайок гуркоту

3. Огляд досліджень та розробок

Відомий спосіб прокатки товстих листів з злитків, згідно з яким розбивку ширини виробляють поетапно. Кількість етапів вибирають із значення сумарного коефіцієнта витяжки при розбивці ширини μΣ.

Коефіцієнт витяжки на кожному етапі не перевищує 1,4 - 1,6. Між етапами гуркіт кантуют на 90 ° і прокочують в кліті з вертикальними валками і в кліті з горизонтальними валками

Недоліком даного способу є те, що коефіцієнти витяжки при розбивці ширини по етапах вибирають без урахування розміру опуклості по ширині і можливості її обтиску по всій довжині розкату у вертикальних валках.

Одним із способів прокатки товстих листів з обтиснутими крайками, є спосіб, запропонований Волгоградським металургійним заводом «Червоний Жовтень» в 1994 році.

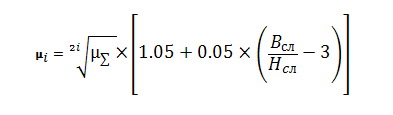

Даний спосіб, включає поетапну розбивку ширини і подовжню прокатку в вертикальних валках, що відрізняється тим, що коефіцієнти витяжки на етапах розбивки ширини, крім останнього, встановлюють залежно від сумарного коефіцієнта витяжки та відносини ширини до товщині сляба.

где: μi, μΣ - етапний і сумарний коефіцієнти витяжки при розбивці ширини;

B, H – ширина і товщина сляба;

i – номер етапу.

Між етапами виробляють два поздовжніх реверсивних проходу в вертикальних валках з максимально допустимими обтисканнями і поздовжній пропрасовуйте прохід в горизонтальних валках.

Дана технологія прокатки товстих листів з обтиснутими крайками з поетапної розбивкою ширини забезпечує підвищення точності і стабільності ширини в 1,3 - 2 рази, а отже, зменшує витрату металу на тонну придатного. Так само дана технологія не дозволяє прокатувати довгі і широкі листи, товщиною менше 50 мм, через нестійкий захоплення і загину розширених кінців.

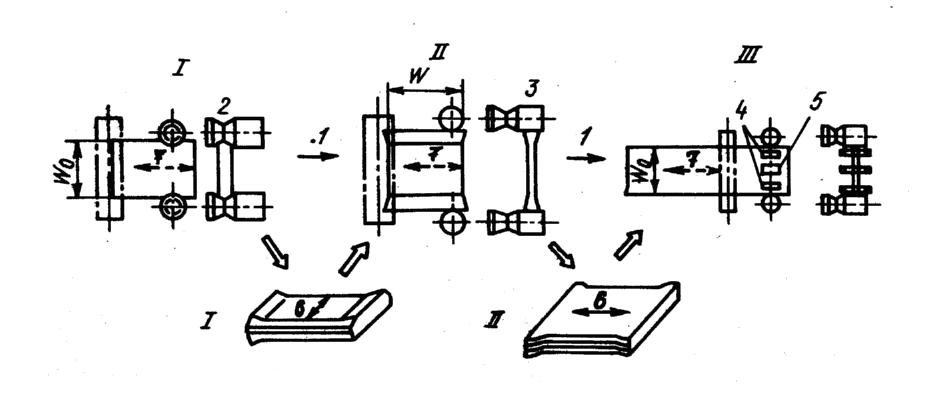

У лінії товстолистового стану 5500 заводу фірми «Кавасакі сейтецу» в Мідзусіма, Японія, з метою отримання товстих листів з необрізними крайками була встановлена ??кліть з вертикальними валками, бочки яких мають калібровані і гладкі ділянки. Технологія прокатки товстого листа передбачає прокатку за наступною схемою: ВВ-ГВ-ГВ-ВВ-ГВ-ГВ, де ВВ - прокатка в вертикальних валках з обтисненням по ширині і ГВ - прокатка в горизонтальних валках з обтисненням по товщині. Чистовий прохід в ВВ виконується з притиском бічних крайок верхніми і нижніми спеціальними роликами.

Відмінною особливістю конструкції вертикальної кліті є наявність пристрою зсуву валків, за допомогою якого на одному комплекті валків, що мають калібровані і гладкі ділянки бочки, можна виконувати обтиснення гуркоту з утворенням фасок і звичайні по ширині.

При чистових проходах у вертикальній кліті центр гуркоту утримують центральним роликом, а бічні кромки - притискними роликами. Таким чином, виходить триточковий притиск металу, що дозволяє виключити втрату стійкості при прокатки широких і щодо тонких аркушів.

Малюнок 2 - Схема прокатки листів із застосуванням вертикальної кліті: Ⅰ – чорновий прохід в каліброваних вертикальних валках і кліті квартно; Ⅱ – розбивка гуркоту по ширині гладкими ділянками ВВ і прокатка в кліті кварто; Ⅲ – чистовий прохід гладкими ділянками з притиском бічних крайок і прокатка в кліті кварто; 1 - кантування; 2 - калібрований частина валка; 3 - гладка частина валка; 4 - притискні ролики у крайок; 5 - центральний ролик; 6,7 - напрямок прокатки в ВВ і ГВ відповідно.

Похибка розміру по ширині на всій довжині аркуша досягає 10 мм. Крім того, для значної частини сортаменту виключена операція обрізки бічних крайок листа. Всі перераховані переваги дозволили зменшити відходи в бічну обріз до 16% від колишнього значення і підвищити вихід придатного.

Висновки

1. В ході аналізу втрат гуркоту прямокутної форми в плані при прокатці товстих листів, було виявлено багато причин. Витрата металу йде в основному на бічну і торцеву обріз, яка визначається неточностю форми листових розкатів в плані. Зменшення витрати металу при прокатці товстих листів є актуальною проблемою.

2. При аналізі способів управління формою розкатів в плані, було встановлено, що найефективнішим способом збереження прямокутної форми розкату, є застосування вертикальних валків.

3. Відомі технології прокатки листів з обтиснутими крайками не позволяют прокатувати листи товщиною менше 20-25 мм. Виходячи з цього була обрана завдання дослідження, а саме розробка технології прокатки тол-стих листів з обтиснутими крайками, що забезпечує розширення діапазону листів по товщині.

Перелік посилань

- Кравцов В.В. Экономическое использование угля в теплоэнергетике/ В.В. Кравцов, А.Г. Махмудов, А.В. Харченко – Донецк: ДонГТУ, 1999.-320с.

- Шиллинг Г.-Д. Газификация угля / Г.-Д. Шиллинг, Б. Бонн, У. Краус. –М.: Недра, 1968. – 175 с.

- Парахін М.Ф. Спеціальні питання спалення та термічної переробки палива / М.Ф. Парахін, В.І. Шелудченко, В.В. Кравцов.– Донецьк: РІА ДонДТУ, 1999.– 252с.

- Кравцов В.В. Разработка методики по определению температуры в зоне активного горения твердого топлива при добавках к воздушному дутью воды или пара/ В.В. Кравцов, Г.Г. Махов, В.И. Шелудченко, А.Б. Бирюков // Сборник научных трудов Донбасского горно-металлургического института. Выпуск 15.Алчевск: ДГМИ, 2002.-С.29-30

- Кравцов В.В. Теплотехника термической переработки твердых топлив: учебное пособие / В.В. Кравцов, А.Б. Бирюков, И.П. Дробышевская. – Донецк: Изд-во «Ноулидж», 2011. – 170 с.

- Бирюков А.Б. Методика расчета и исследование процесса газификации твердого топлива по смешанной схеме / А.Б. Бирюков // Металлургическая и горнорудная промышленность: Научно-технический и производственный журнал. – 2014/1. – № 3. – С. 115-119.

- Сафьянц C.M. Разработка и анализ способов получения пара для формирования паровоздушного дутья в системах производства смешанного генераторного газа / C.M. Сафьянц, А.Б. Бирюков, А.С. Сафьянц // Металлургическая теплотехника: сб. науч. тр. – Вып. 6 (21). – Депропетровск: Новая идеология, 2014. – С. 58-65.