Реферат по теме выпускной работы

Реферат носит предварительный характер, поскольку время его составления – октябрь–ноябрь 2020 г., тогда как защита магистерской диссертации запланирована на июнь 2021 г.

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Результаты научно–теоретического подхода отечественных и зарубежных ученых по изучаемой проблеме

- 4. Структурная надежность и методы повышения ресурса газотурбинных двигателей на основе обеспечения функционально–ориентированных свойств

- Выводы

- Список источников

Введение

В современном машиностроении в условиях острой конкуренции на мировом рынках особую актуальность для двигателестроительных предприятий имеет проблема выпуска конкурентно способной продукции. При этом необходимо учитывать качество выпускаемой продукции, сжатые сроки и стоимость изделия.Одной из важнейших задач совершенствования авиационных двигателей является повышение их надежности и ресурса.

Надежность газотурбинных двигателей в значительной степени зависит от надежности работы лопаток компрессора и турбины, поскольку они являются наиболее нагруженными деталями. Лопатки подвергаются действию статических, динамических и циклических нагрузок, кроме того, лопатки турбины испытывают циклические, термические напряжения, они работают в условиях агрессивной газовой среды при высокой температуре и подвергаются газовой коррозии. Лопатки ГТД имеют сложную пространственную геометрию и изготавливаются из трудно-деформируемых материалов: жаропрочных, титановых и алюминиевых сплавов. К ним предъявляются повышенные требования, такие как: по структуре металла, его химическому составу, механическим свойствам, геометрическим размерам, исключение дефектов (заковы, прострелы, пережоги, прижоги и т.д.).

1. Актуальность темы

Вертолетный газотурбинный двигатель (ГТД) состоит из большого числа подсистем, модулей и элементов, которые работают в сложных эксплуатационных условиях. При этом к основным подсистемам этого авиационного двигателя относится компрессор, который имеет множество лопаток различного назначения, располагающихся на дисках ступеней, образующих группы лопаток, выполняющих заданные эксплуатационные функции. Можно отметить, что эти группы лопаток имеют различный характер своей эксплуатации, обусловленный особенностями движения пылевоздушного потока по тракту компрессора, пространственной формой лопаток, их расположением и кинематикой движения. Это приводит к возникновению неодинакового и неравномерного абразивно-эрозионного износа каждой лопатки, лопаток в группе и групп лопаток относительно друг друга в компрессоре. Все это снижает ресурс вертолетного ГТД в целом, уменьшает потенциальные возможности полного использования всех групп лопаток компрессора из условия равенства их ресурсов, снижает оперативность его ремонта и восстановления, а также ограничивает возможность организации различных структурных групп лопаток в модульные структуры, что значительно снижает параметры их отделочно-упрочняющей обработки (ОУО), восстановления и ремонта.

Для повышения ресурса лопаток компрессора вертолетных ГТД используется целый комплекс различных методов ОУО, технологических процессов и принципов рациональной обработки. При этом для выравнивания износа рабочих поверхностей лопаток применяются функционально-ориентированные покрытия (ФОП). Эти покрытия обеспечивают реализацию функциональноориентированных свойств (ФОС) рабочих поверхностей лопаток компрессора, что значительно повышает их ресурс.

Выполненные исследования позволили установить, что в компрессор вертолетного ГТД структурируется из различных групп лопаток. При этом на каждую группу лопаток действуют свои определенные эксплуатационные воздействия, характеризуемые возникновением различного по характеру и интенсивности износа этих групп лопаток. Поэтому для каждой группы лопаток необходимо обеспечивать свой конкретный технологический процесс ОУО лопаток компрессора с ФОС. Причем существующие технологические процессы и применяемые методы не позволяют выравнивать ресурс лопаток компрессора различных групп лопаток в едином комплексе. Решение этих вопросов становится возможным на базе единых связей и обеспечения заданных параметров ФОС между различными группами лопаток компрессора ГТД. Для этого необходимо совершенствование технологического обеспечения и создание комплексного многосвязного технологического процесса ОУО лопаток с ФОС.

На основании этого, повышение ресурса лопаток компрессора вертолетных ГТД посредством его выравнивания между структурными группами лопаток на основе комплексных отделочно-упрочняющих многосвязных технологических процессов и обеспечения ФОС является актуальной задачей, имеющей важное научное и практическое значение.

2. Цель и задачи исследования, планируемые результаты

Повышение ресурса работы лопаток за счет обеспечения функционально–ориентированных технологий, путем синтеза специального технологического процесса и разработки технологического обеспечения.

Основные задачи исследования:

- Выполнить анализ особенностей работы лопаток компрессора турбовального ГТД.

- Исследовать основные принципы и особенности эксплуатации лопаток.

- Разработать структурный синтез технологических процессов по обеспечению функциональных свойств лопаток ГТД.

- Выполнить экспериментальные исследования по реализации повышения эксплуатационных свойств лопаток компрессора.

- Предложить общие рекомендации по синтезу структуры комплексного многосвязного технологического процесса отделочно-упрочняющей обработки групп лопаток компрессора на основе ФОП и принципа равенства ресурсов их групп. Внедрить результаты в реальное производство для экономии средств, и повышения производительности.

Объект исследования: структура комплексного многосвязного технологического процесса ОУО лопаток компрессора ГТД с ФОП на основе равенства ресурсов их групп.

Предмет исследования: множество связей параметров свойств лопаток компрессора между отдельными технологическими процессами обработки их групп.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

- Установлено, что на лопатки компрессора действуют неравномерные эксплуатационные функции, которые реализуются по группам лопаток, при этом абразивно-эрозионный износ лопаток компрессора характеризуется неравномерностями трех рангов.

- Разработан технологический подход синтеза комплексного технологического процесса ОУО лопаток компрессора на основе многосвязных технологических процессов и обеспечения ФОС структурных групп лопаток из 4 условия равенства их ресурса.

- Определено множество связей параметров структуры отдельных технологических процессов для обеспечения необходимого множества ФОС группам лопаток компрессора из условия равенства их ресурса по большему его значению.

3. Результаты научно–теоретического подхода отечественных и зарубежных ученых по изучаемой проблеме

Вопросам совершенствования структурного и технологического обеспечения отделочно–упрочняющей обработки лопаток компрессора ГТД посвящены работы большого количества ученых и специалистов. К основополагающим исследованиям в этом направлении можно отнести работы следующих профессоров: Абраимова Н.В., Безъязычного В.Ф., Богуслаева В.А., Демина Ф.И., Жеманюка П.Д., Елисеева Ю.С., Крылова В.И., Макарова В.Ф., Полетаева В.А., Проничева Н.Д., Тамарина Ю.А., Шитарева И.Л., Яценко В.К. и многих других ученых. В данных работах приводятся сведения по созданию прогрессивных технологий, направленных на повышение качества элементов и лопаток авиационных ГТД. Однако приведенные в них исследования не позволяют совершенствовать структурное и технологическое обеспечение изготовления лопаток компрессора вертолетных ГТД с учетом связей технологических процессов ОУО групп лопаток компрессора и равенства их ресурса. А также проведенный обзор современного состояния вопроса исследований показал, что на базе существующих данных невозможно решать вопросы повышения ресурса лопаток компрессора вертолетных ГТД посредством его выравнивания между структурными группами лопаток на основе существующих технологических процессов и обеспечения ФОС. Поэтому для этого необходимо совершенствовать структурное и технологическое обеспечение лопаток компрессора на основе многосвязных технологий.

Вместе с тем, можно отметить, что выполненные ранее исследования и полученные результаты являются хорошей базой для дальнейшего повышения ресурса лопаток компрессора вертолетных ГТД посредством его выравнивания между структурными группами лопаток на основе комплексных отделочноупрочняющих многосвязных технологических процессов и обеспечения ФОС.

4. Структурная надежность и методы повышения ресурса газотурбинных двигателей на основе обеспечения функционально–ориентированных свойств

Двигатель является одним из основных элементов летательного аппарата (ЛА), определяющий его надежность и безопасность полета. Одним из важных направлений технической эксплуатации ЛА является эксплуатация газотурбинных двигателей(ГТД) в сложных климатических условиях (повышенная запыленность атмосферы) с обеспечением требуемых ресурсов.

Лопатки компрессора газотурбинного двигателя (ГТД) являются основными элементами современных авиационных двигателей, которые определяют ресурс и надёжность их эксплуатации в условиях совместного действия процессов газовой коррози и (высокотемпературное окисление, различные виды солевой коррозии) и эрозионных явлений,а также фазовых иструктурных изменений свойств материала.Это обусловлено действием агрессивной газовой среды при высокой температуре, влажности,жидких частиц,пыли,песка и других частиц в воздушном потоке,что приводит к возникновению химико-абразивной эрозии элементов лопатоки выходу их из строя.

Вместе с тем, можно отметить, что ГТД относятся к сложным техническим системам, которые состоят из множества структурных элементов, соединенных в определенные под- системы. Здесь главными элементами являются лопатки, которые структурированы по устройствам ГТД. Например, в двигателе серии ТВ3-117, имеются следующие устройства с лопатками: входной направляющий аппарат (ВНА), устройство осевого компрессора, устройство с лопатками турбины компрессора, устройство с лопатками свободной турбины. Вчастности, осевой компрессор имеет 4-е группы различных лопаток: поворотные лопаткинаправляющего аппарата (НА) на статоре, лопатки НА на статоре, лопатки спрямляющего аппарата (СА) на статоре, рабочие лопатки ротора (12 ступеней).

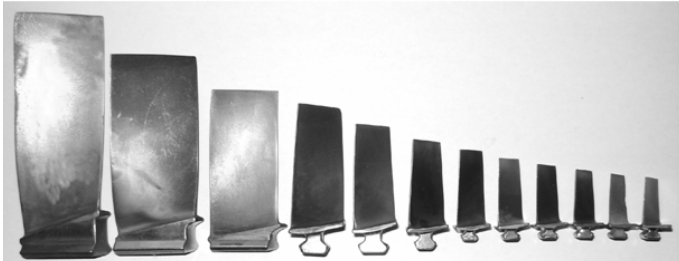

Рисунок 1 – Общий вид лопаток компрессора ГТД модели ТВ3-117

В целом процесс работы ГТД можно характеризовать следующими основными особенностями:

- Наличие сложной структуры подсистем лопаток в ГТД.

- Сложная структура подсистем лопаток в ГТД формируется из системы групп и подгрупп лопаток (ступеней).

- В процессе эксплуатации ГТД на сложную структуру подсистем лопаток действует система неравномерных эксплуатационныхвоздействий (система неравномерных функций), которая возникает из-за следующих факторов: конструктивных особенностей лопатки, ее расположения в ГТД, кинематической структуры лопатки, особенностей движениягазо-воздушного потока по тракту двигателя,температуры среды в соответствующей подсистеме двигателя, структуры абразивно–пылевой среды и тому подобного.

- В результате действия неравномерных эксплуатационных воздействий (абразивно-эрозионные, коррозионные, солевые, щелочные, кислотные, температурные и другие) на лопатки ГТД происходит неравномерный износ или разрушение рабочих поверхностей лопаток.

- Возникающие неравномерности износа можно свести к неравномерностям 3-х родов, а именно: 1-го рода возникающие по поверхности лопатки; 2-го рода – возникающие по группе лопаток; 3–го рода – возникающие между группами лопаток.

Рисунок 2 – Общий вид гозотурбинных двигателей. Количество кадров – 7

Эти особенности работы ГТД снижают ресурс лопаток различных групп и требуют дальнейшего анализа их работы, создания методов повышения ресурса элементов, подсистем и всего ГТД в целом.

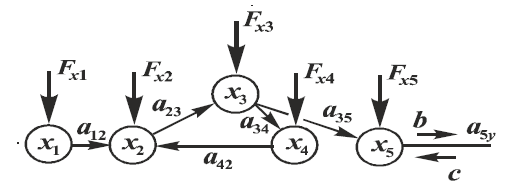

Рисунок 3 – Гипотетическая схема действия различных эксплуатационных функций на подсистемы ГТД

В настоящее время для повышения ресурса элементной базы ГТД разработано множество различных методов повышения работоспособности авиационных двигателей. Однако, в ряде случаев, эти методы не позволяют обеспечивать дальнейшее повышение ресурса ГТД, особенно в условиях действия неравномерных эксплуатационных воздействий. Поэтому данная работа ориентирована на дальнейшее повышение ресурса лопаток ГТД в условиях действия неравномерных эксплуатационных функций.

Рисунок 4 – Общий вид эрозионных разрушений лопаток ротора

Следует отметить, что рабочий процесс вертолетного турбовального двигателя гипотетически соответствует идеальному термодинамическому циклу Брайтона с подводом Q1 и отводом Q2 теплоты при постоянных давлениях и изоэнтропическом сжатии(кривая А–В) и расширении (кривая С–Д). Здесь, в качестве рабочего тела рассматривается воздух с удельной теплоемкостью Ср ипоказателем изоэнтропы k, молекулярный состав которого не меняется.

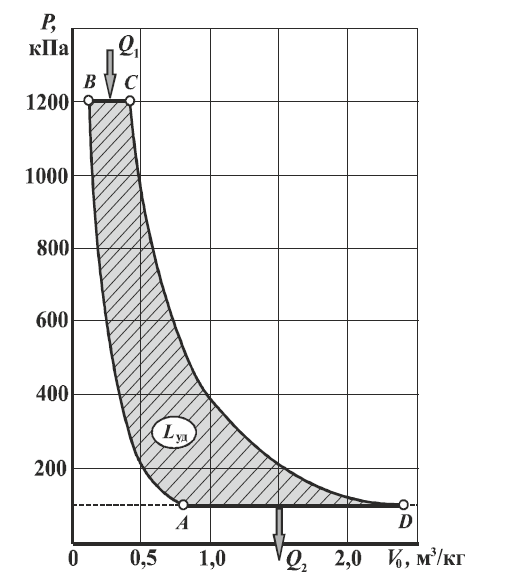

Рисунок 5 – Диаграмма идеального цикла Брайтона

На основании диаграммы рис. 5, для осевого компрессора важнейшим является обеспечение параметров сжатия газовоздушного потока проточной части в соответствии с кривой А–В. Однако на практике идеальный цикл всегда отличается от реального термодинамического цикла. На это оказывает влияние целый комплекс различных параметров. Важнейшие из них – это постоянно увеличивающиеся зазоры между лопатками ротора и статора, лопатками ротора и корпусом компрессора и лопатками статора и ротором.

С увеличение зазоров проточной части компрессора снижаются все параметры термодинамического цикла. Увеличение зазоров между лопатками и элементами проточной части компрессора происходит в основном из-за эрозионно-абразивного их износа и действия целого комплекса других эксплуатационных воздействий. Особенно это усиливается в условиях действия различных видов эксплуатационных неравномерностей по структурным элементам и подсистемам ГТД, которые дополнительно снижают его ресурс.

Выводы

Большое значение в решении проблемы обеспечения ресурса и надежности авиационных ГТД, а также создания двигателей новых поколений имеет разработка, совершенствование и создание новых технологических процессов, методов обработки деталей и оборудования, которые повышают не только производительность, но и качество изготовления.

Появление современных типов и модификаций авиационных двигателей непрерывно сопровождается новыми конструкторскими решениями, влекущими за собой технологические трудности. Для их своевременного преодоления и сокращения разрыва между «идеальной», с точки зрения конструкции, и «реальной», с точки зрения технологии изготовления детали, необходимо активно внедрять в производство прогрессивные методы механической и отделочно–упрочняющей обработки.

Выполненный анализ особенностей эксплуатации структурных элементов и подсистем ГТД позволил разработать структурнологические формулы надежности ГТД для этапа его проектирования. А также в работе предложен общий подход повышения ресурса ГТД на основе обеспечения ФОС его элементов и подсистем. Этот подход базируется на основе группы особых принципов обеспечения ФОС элементной базы. В работе показаны основные пути обеспечения заданного, номинального или предельного ресурса ГТД на основе ФОС.

Список источников

- Михайлов, А. Н. Основы формообразования и повышения производительности при напылении вакуумных ионно-плазменных покрытий изделий машиностроения / А. Н. Михайлов, В. А. Михайлов, Е. А. Михайлова // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонНТУ, 2004. – Вып. 28. – С. 108 – 116.

- Михайлов А.Н. Основы синтеза функционально–ориентированных технологий. – Донецк: ДонНТУ, 2009. – 346 с.

- Михайлов А.Н. Общие особенности функционально–ориентированных технологий и принципы ориентации их технологических воздействий и свойств изделий. // Машиностроение и техносфера XXI века. Сборник трудов XIV международной научно–технической конференции в г. Севастополе 17–22 сентября 2007 г. В 5–ти томах. – Донецк: ДонНТУ, 2007. Т. 3. С. 38–52.

- Богуслаев В.А., Яценко В.К., Жеманюк П.Д., Пухальская Г.В., Павленко Д.В., Бень В.П. Отделочно-упрочняющая обработка деталей ГТД – Запорожье, изд. ОАО «МоторСич», 2005 г. – 559 с. Демин Ф. И., Проничев Н. Д., Шитарев И. Л. Технология изготовления основных деталей газотурбинных двигателей: Учеб. пособие. – М.: Машиностроение. 2002. – 328 с.; ил.

- Сулима А.М., Шулов В.А., Ягодкин Ю.Д. Поверхностный слой и эксплуатационные свойства деталей машин. М.: МашиностроениеЮ, 1988.240с.

- Михайлов А.Н., Михайлова Е.А.. Общая классификация вакуумных ионно-плазменных покрытий на внутренних цилиндрических поверхностях изделий машиностроения. // Упрочняющие технологии и покрытия. – М.: Машиностроение,. №7. 2006. С. 3 – 6.

- Михайлов А.Н., Михайлов В.А., Михайлова Е.А. Ионно–плазменные вакуумные покрытия – основа широкого повышения качестваизделий машиностроения. // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонНТУ,2004. Вып. 28. С. 108–116.

- Скубачевский Г. С. Авиационные газотурбинные двигатели: Учебник для студентов авиационных вузов. М.: Машиностроение, 1969–544 с. Маталин А. А. Технология машиностроения: Учебник для студентов вузов. М.: Машиностроение, 1985–512 с.

- Михайлов, А.Н., Хавлин, Т.В. Особенности технологического процесса повышения ресурса лопаток турбины авиационного двигателя на базе функционально- ориентированной технологии // Прогрессивные технологии и системы машиностроения: Междунар.сб. научн. тр. – Донецк: ДонНТУ, 2017. – Вып. 1 (56). – С. 101–114.

- Богуслаев, В.А. Отделочно–упрочняющая обработка деталей ГТД. / В.А. Богуслаев, В.К. Яценко, П.Д. Жеманюк и др. – Запорожье: ОАО «Мотор Сич». 2005. – 559 с.

- Методы поиска новых технических решений / Под ред. А.И. Половинкина. – Йошкар–Ола: Map. кн. изд-во, 1976. – 192 с.

- Авиаинформ // Ежемесячный информационноаналитический журнал. – М.: Международная ассоциация «Союз авиационного двигателестроения», 2016. – Вып. №4 (145). – 182 с.