Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Требования, предъявляемые зубчатым колесам

- 3.2 Признаки снижения работоспособности зубчатых передач

- 3.3 Обработка зубчатых колёс

- 4. Выводы

- Список источников

Введение

Развитие современной техники предъявляет непрерывно возрастающие требования к зубчатым передачам. На данный момент в мире выпускается несколько миллионов различных зубчатых колес. На основании этого всё время возрастают требования к качеству и производительности изготовления данных деталей. Неполное сцепление зубьев, повышенное трение при работе, неправильный подбор смазки, отклонение профиля зуба от эвольвентного, износ цементированного закаленного поверхностного слоя всё это является причинами износа и последующего выхода из строя зубчатых колес. Большинство причин быстрого износа зубьев зубчатых колес можно устранить на этапах чистовой обработки зубчатого венца. Поэтому повышенное внимание при производстве зубчатых колес необходимо уделять финишной обработке их зубьев. Для достижения определенного качества применяются различные методы отделочной обработки зубчатых колес. Существует два основных способа нарезания зубьев цилиндрических зубчатых колес: копированием и обкаткой (огибанием).

Простейший способ нарезания копированием заключается в прорезании впадин между зубьями профильными (модульными) инструментами. осле прорезания каждой впадины заготовку поворачивают на величину шага зацепления. Поэтому указанный метод называют также методом деления. н осуществляется при нарезании зубьев дисковыми и пальцевыми фрезами, а также протяжками. При использовании этого метода для нарезания цилиндрических зубчатых колес обычно применяют дисковые или пальцевые модульные фрезы. Итак, мы более тщательно рассмотрим метод копирования при нарезании пространственно-модифицированных зубьев цилиндрических колес пальцевой модульной фрезой.

1. Актуальность темы

Одной из самых актуальных задач на сегодняшний день в машиностроении является проектирование и изготовление конкурентоспособных машин и агрегатов с высокими эксплуатационными характеристиками. Для надлежащего развития техники и технологий необходимо повышение качества, надежности и долговечности цилиндрических зубчатых передач. Эти требования можно выполнить лишь за счет увеличения точности зубчатых колес, но это экономически нецелесообразно, либо при изменении конструкции этих колес.При изготовлении зубчатых колес особое внимание уделяется повышению точности и производительности. При использовании многокоординатного оборудования с ЧПУ появляется возможность методом копирования получить значительный эффект обработки зубчатых венцов.

Магистерская работа посвящена актуальной научной задаче разработки универсальных комплексных видов модификаций зубьев, наблюдение процессов, происходящих во время формообразования зубчатых венцов.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является повышение точности изготовления пространственно-модифицированных зубьев цилиндрических колес, зацепления на основе которых способны компенсировать комплекс перемещений при погрешностях изготовления, дефрмации элементов зубчатых колес в процессе эксплуатации методом копирования пальцевой модульной фрезой.

Основные задачи исследования:

- Анализ методов синтеза закреплений цилиндрических колес, которые введены в эксплуатацию при наличии погрешностей.

- Разработка методологии проектирования пространственно-модифицированных зубчатых венцов цилиндрических колес. .

- Поиск и выявление характеристик существующих элементов технологического обеспечения для повышения точности многокоординатного фрезерования пространственно-модифицированных зубьев цилиндрических колес методом копирования.

- Разработка теоретических основ контроля пространственно-модифицированных зубчатых венцов цилиндрических колес.

- Изучение экспериментальных исследований по нарезанию зубчатых венцов с комплексной пространственной модификацией зубьев методом копирования

Объект исследования: параметры процесса формообразования пространственно-модифицированных зубьев цилиндрических колес

Предмет исследования: закономерности процесса формообразования зубьев с комплексной пространственной геометрией.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

- Внедрение пространственного подхода к решению задач формообразования цилиндрических колес зубофрезерованием методом копирования.

- Аналитическое определение координат точек пространственной траектории относительного перемещения РИ, работающего по методу копирования.

Для экспериментальной оценки полученных теоретических результатов и формирования фундамента последующих исследований, в качестве практических результатов планируется разработать элементы технологического обеспечения ФОКТП изготовления пространственно-модифицированных зубчатых венцов цилиндрических колес при многокоординатном зубофрезеровании методом копирования со следующими свойствами:

- Получение и обработка измерительной информации на технологических операциях контроля геометрических параметров пространственно-модифицированных зубчатых венцов цилиндрических колес с использованием цифровой измерительной техники.

- Выполнение работ по конструкторско-технологической подготовке производства изделий с пространственно-модифицированными зубчатыми венцами, боковую поверхность зуба описывать семейством трехмерных сплайнов Безье.

3. Обзор исследований и разработок

3.1 Требования, предьявляемые к зубчатым передачам

На работоспособность зубчатого зацепления влияют такие внешние факторы:

- Значение фактической прилагаемой силовой нагрузки, поскольку расчетная, номинальная нагрузка не приводит к изменению формы зуба и не оставляет значительных следов деформации на рабочей поверхности зубчатой передачи.

- Наличие абразивных частиц, способствующих абразивному износу или химических веществ вызывающих коррозию поверхностей зубьев, способствующих возникновению газовой или жидкостной эрозии. Основная причина коррозии – наличие воды в смазочном материале – проявляется в виде равномерного или неравномерного слоя ржавчины на поверхности зубьев. Степень коррозии может быть различной.

- Степень взаимного перемещения зубчатого колеса относительно вала. Неподвижность посадочных поверхностей зубчатого колеса и вала удовлетворяет проектным требованиям в том случае, если сопрягаемые детали остаются неподвижными при приложении нагрузки. Появление малых перемещений сопрягаемых деталей приводит к фреттинг-коррозии, проявляющейся в виде темных пятен на посадочной поверхности детали.

- Характер взаимодействия контактирующих поверхностей, которая определяется видом трения на контактирующих поверхностях. Если преобладает жидкостное трение, обеспечивающее минимальный коэффициент трения, и происходит полное разделение контактирующих поверхностей слоем масла, то состояние оценивают как хорошее. В этом случае преобладающим является окислительный износ. Возникновение граничного трения приводит к контакту двух деталей, проявляясь в полировании рабочих поверхностей зубьев. Наиболее часто граничное трение проявляется на начальной стадии приработки новых зубчатых колёс. Условия работы зубчатых колес определяются их быстроходностью, уровнем контактных и изгибающих нагрузок.

В процессе эксплуатации зубья зубчатых колес подвергаются[1]:

- изгибу при максимальном однократном нагружении ( при резком торможении, заклинивании, при приложении максимального крутящего момента);

- изгибу при многократных циклических нагрузках, что приводит к развитию наибольших напряжений в корне зуба и усталостному разрушению;

- контактным напряжениям на боковых рабочих поверхностях зубьев, приводящим к образованию контактно-усталостного выкрашивания (питтинга);

- износу боковых поверхностей (из-за попадания абразивных частиц, грязи, пыли в зону контакта) , либо торцевых поверхностей зубьев (при переключении передач в коробках передач).

В связи с этим зубьям зубчатых колес предъявляются следующие требования:

- высокая износоустойчивость рабочих поверхностей;

- высокий КПД;

- бесшумность и плавность хода;

- высокая кинематическая точность передачи;

- высокая усталостная прочность зубьев.

Эти требования могут быть реализованы с помощью термической, химико-термической, чистовой, отделочной обработки, упрочнения методом ППД. Вместе с этими требованиями приписываются требования по точности зубчатых колес. Допуски на цилиндрические зубчатые передачи определены стандартом. ГОСТ 1643-81 устанавливает 12 степеней точности зубчатых колес и передач [2]

Для каждой степени точности установлены независимые нормы допускаемых отклонений параметров, которые определяют: кинематическую точность, плавность работы, контакт зубьев в передаче [2].

Также ГОСТ 1643-81 установлено шесть видов сопряжений, определяющих гарантированный боковой зазор. Боковой зазор – это расстояние, измеренное по нормали между нерабочими профилями зубьев сопряженных колес. Минимальная величина бокового зазора необходима для:

- размещения смазки;

- компенсации температурных деформаций;

- компенсации погрешностей изготовления и монтажа передачи.

Рисунок 1 – Зубчатая передача

(анимация: 8 кадров, 65 килобайт)

3.2 Признаки снижения работоспособности зубчатых передач

Основные признаки снижения эксплуатационных свойств зубчатых передач[3].

- Шум в работе. Возникает вследствие ударов и трения сопряженных пар зубьев. Причинами могут быть: повышенные боковые зазоры, пульсирующие знако-переменные нагрузки, взаимное скольжение профилей, кромочный контакт;

- Механический. Возникает вследствие трения рабочих профилей при отсутствии или недостаточном количестве смазочного материала в пятне контакта зубьев. Наличие твердых частиц продуктов износа в смазочном материале;

- Выкрашивание. Причиной могут быть контактные напряжения, гидродинамические явления в смазочном материале.

- Усталостный износ. Сопровождается появлением трещин на рабочем профиле зубьев. Причины: контактные напряжения, динамические нагрузки различные по величине и направлению;

- Окислительный износ. Причина: работа зубчатых передач в агрессивных средах и в условиях повышенной влажности;

- Деформационный износ. Проявляется в виде пластической деформации поверхностного слоя зубьев. Причины: несоответствие формы сопрягаемых зубьев теоретическому профилю. Кромочный контакт. Неравномерное распределение нагрузки по длине зуба;

- Заедание. Ограничение свободного обкатывания сопрягаемых зубьев;

- Поломка – выламывание отдельных зубьев. Действие повышенных изгибных напряжений у ножки зуба, неравномерное распределение нагрузки по отдельным зубьям, вызванное погрешностью окружного шага, действие пульсирующих знако-переменных нагрузок.

Среди рассмотренных признаков, шум в работе, поломка и заедание вызваны главным образом нарушениями нормальных условий работы зубчатой передачи, а износ является постепенной утратой ЗК первоначальной формы, размеров и свойств, и может стать причиной остальных признаков нарушения эксплуатационных характеристик. Таким образом основной задачей современных технологий является снижение скорости распространения износа различных элементов ЗК[3] .

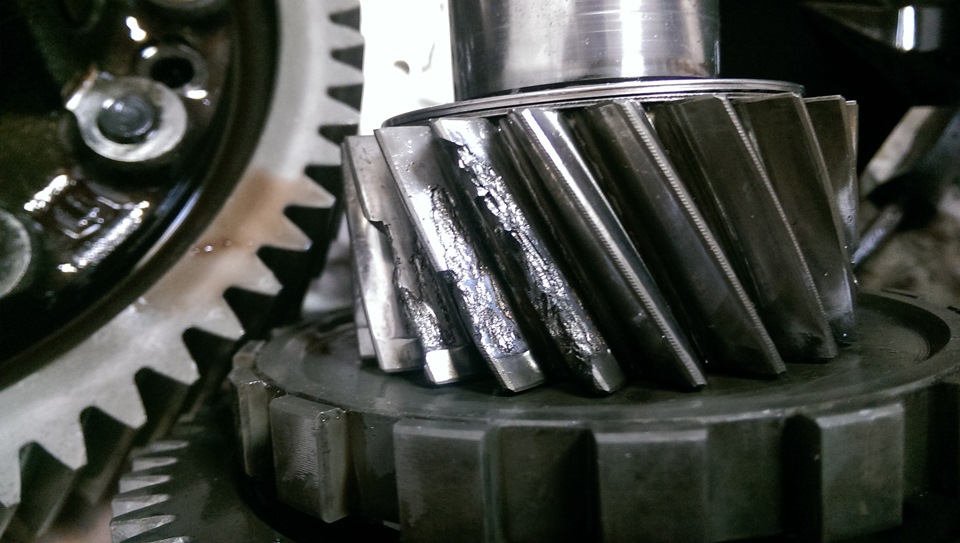

Рисунок 2 – Последствия заедания зубчатого колеса

3.3 Обработка зубчатых колёс

Обработка зубчатого венца происходит в три этапа:

- предварительная;

- чистовая;

- отделочная.

Отделочная или финишная обработка зубьев. На этом этапе осуществляется абразивная обработка зубьев с целью обеспечения точности и качества поверхности, нарушенных при выполнении упрочняющей обработки, и дальнейшего достижения точности для приведения зубчатого колеса к соответствию требованиям чертежа. Используется зубошлифование (методом копирования или обкатки), зубохонингование и притирка зубьев.

Следует отметить что зубчатые колеса, подвергаемые нанесению износостойких покрытий, хоть и не требуют дорогостоящей термической обработки, однако имеют некоторые особенности обработки рабочих поверхностей зубьев, поскольку в дальнейшем они являются подложкой под покрытие.

Основным требованием к поверхности подложки является ее низкая шероховатость (до Ra=0,16…0,08 мкм) и достаточная чистота поверхности, исключающая присутствие в поверхностном слое неорганических включений и масляных пленок. Последнее достигается ультразвуковой мойкой и обезжириванием непосредственно перед помещением изделий в камеру для нанесения покрытий. Достижение требуемой шероховатости поверхностей зубьев вводит дополнительные этапы отделочной механической обработки. После достижения точности зубчатого венца, выражаемой комплексом параметров соответствующих заданному классу точности, производится дальнейшая отделочная обработка зубьев. Шероховатость после размерной обработки зубьев не должна быть более Ra=1,6 мкм, что может быть достигнуто зубошлифованием, шевингованием или зубохонингованием. Дальнейшая обработка должна быть направленна главным образом на сглаживание микронеровностей поверхности с целью достижения более низкой шероховатости. Для этого используется полирование [4].Причем для достижения указанной шероховатости под нанесение покрытия требуется 3 этапа. На первом этапе – предварительное полирование, в качестве инструмента используется хлопчатобумажный или фетровый круг, накатанный абразивным порошком электрокорунда белого зернистостью 6-3. В результате достигается шероховатость Ra=0,63-0,32 мкм. Скорость круга 25-30 м/с, скорость подачи 4-6 м/мин, давление полировального круга 0,2 МПа. Окончательное полирование до шероховатости Ra=0,32-0,16 мкм производится мягкими хлопчатобумажными кругами пасмами на основе окиси хрома или окиси железа, или накатанные микрошлифпорошком зернистостью М28-М14. Скорость круга 30-35 м/с, подача 6 м/мин, давление 0,1-0,15 Мпа. Третий этап – глянцевание до шероховатости Ra=0,08&-0,04 мкм производится мягким войлочным кругом пастой на основе окиси хрома с зернистостью микрошлифопорошка М10–М7. Скорость круга 30-35 м/с, скорость подачи – 6-8 м/мин, давление инструмента на деталь 0,05-0,1 Мпа[5].

4.Выводы

В работе рассмотрены: требования, предъявляемые к зубчатым передачам, причины выхода из строя и снижения эксплуатационных свойств зубчатых колёс, особенности отделочной обработки зубьев зубчатых колес, подвергаемых нанесению износостойких покрытий. Проведен анализ рассмотренных признаков снижения свойств зубчатых передач, и способы их устранения. Поставлены цели и задачи будущих исследований.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2021 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Александров Л. И., Артеменко Л. П., Костюк Д. И. Зубчатые передачи. Харьков: Издательство харьковского университета, 1964. 276 с.

- Бароне, Тордьон Точное распределение напряжений в стандартных зубьях и геометрические коэффициенты.//Труды американского общества инженеров – механиков, Серия В, 1973. № 4. С. 271–176.

- Аттиа Шум эвольвентных косозубых колес//Труды американского общества инженеров –механиков, Серия В, 1969. № 1. С. 179–186.

- Адам Я. И., Антонов О. И., Жарков В. В., Копф И. А., Овумян Г. Г. Чистовая обработка зубьев крупных закаленных колес // Вестник машиностроения, 1980. № 9

- Айрапетов Э. Л., Апархов В. И., Мельникова Т. Н., Филимонова Н. И. Неравномерность распределения статической нагрузки в косозубых и шевронных зубчатых передачах // Вестник машиностроения, 1997. № 10.

- Айрапетов Э. Л., Афонский Б Д., Генкин Б. Д., Луценко В. И., Мдинарадзе Н. И. Об анализе кинематической погрешности зубчатых передач с использованием фильтрации// Вестник машиностроения, 1985. № 3.

- Байков А. Н., Шрайбман С. М. Нарезание колес с малым числом зубьев на зубодолбежном станке // Вестник машиностроения, 1973. № 7.