Реферат за темою випускної роботи

Зміст

- Введення

- 1. Актуальність теми

- 2. Мета і завдання

- 3. Характеристика шахтної котельної установки як технологічного об'єкта автоматизації

- 4 Огляд існуючих технічних рішень регулювання співвідношення

паливо– повітря

автоматизації шахтної котельної установки - 5 Шляхи підвищення ефективності системи автоматичного регулювання співвідношення

паливо– повітря

шахтної котельної установки - 5.1 Алгоритмізація системи автоматичного регулювання співвідношення

паливо–повітря

шахтної котельної установки. - Висновки

- Список джерел

Вступ

На сьогоднішній день питання теплоенергетики є найбільш актуальними і займають найважливіше місце в світі. Головними завданнями є забезпечення комплексної переробки сировини, створення ресурсозберігаючої техніки і технологій, різкого скорочення втрат і відходів.

1. Актуальність теми

В останні роки в багатьох країнах структурна перебудова паливного балансу з метою зменшення залежності від нафти і газу відродила інтерес до вугільної тематики. В даний період відомостями, вимогам задовольняють котельної установки, які працюють на твердому пальному. Регулювання співвідношення паливо–повітря

забезпечує необхідні умови спалювання палива. Вугілля повинне спалюватися економічно, спалювання вугілля організовано так, щоб в печі зберігалися найкращі умови теплообміну.[1]

2. Цілі і завдання

Враховуючи тенденцію зменшення продуктивності котельної установки, можна сформулювати мету роботи–підвищення ефективності продуктивності роботи шахтної котельної установки.

Загальна мета роботи полягає в наступних завданнях:

- Аналіз існуючих технічних рішень в області автоматизації шахтної котельної установки працює на твердому паливі

- Дослідження технологічних особливостей шахтної котельної установки;

- Розробка математичної моделі процесом виробництва і розподілу теплової енергії;

- Удосконалення системи управління шахтною котельною установкою;

- Розробка технічних рішень по реалізації системи автоматичного регулювання співвідношення

паливо–повітря

.

3. Характеристика шахтної котельної установки як технологічного об'єкта автоматизації

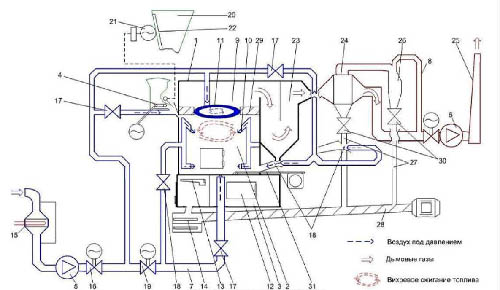

Технологічна схема котельної установки з шарової топкою представлена на малюнку 1.3. Котельні установки–один з найбільших споживачів тепла на шахтах, що здійснюють в холодний період пори року процес теплопостачання шахти. Котельня–система, в якій відбувається нагрів теплоносія для системи опалення. Основні елементи даної установки: котел, пальник, система управління, живлення і газоповітряні пристрої.[8]

Котел-пристрій, де відбувається теплообмін між гарячими продуктами горіння палива і водою. Система управління котлом–спеціальний блок управління, який організовує весь комплекс роботи системою, здійснює певний порядок дій, який заданий алгоритмом роботи програми. Живильні пристрої необхідні для подачі води в котел.[2]

Тягодуттєвий механізм представляє з себе єдину систему дуттєвих вентиляторів, газоповітряних, димової труби і димососів, які допомагають в подачі повітря в топку і здійснюють рух продуктів згоряння по газоходах котла, а після – їх видалення в атмосферу. Продукти згоряння віддають тепло воді, коли рухаються по газоходах і стосуються нагрітої поверхні.

У котельних установках для забезпечення раціонального використання є додаткові елементи: водяний і повітряний економайзери, пристрої для подачі палива і видалення золи. Є також функції очищення димових газів і живильної води, прилади для контролю засобів автоматизації, які забезпечують надійну і безперебійну роботу всіх ланок.

Рисунок 1 – Технологічна схема котельні установки

Рисунок 1 – Технологічна схема котельні установки

1 – блок котла, 2 – слоевая топка, 3 – топка ТШИП–2,5, 4 – живильник вугілля, 5 – вентилятор; 6 – димосос, 7 – повітроводи, 8 – димарі, 9 – камера догорання, 10 – тангенциоальные сопла вторинного дуття, 11 – кільцеве сопло, 12 – лаз, 13 – решітка, 14 – конвеєр ШЗУ, 15 – калорифер, 16–клапан подачі загального дуття, 17 – шибер подачі повітря на живильник вугілля, 18 – сопла СВУ, 19 – клапан нижньої дуття, 20 – бункер вугілля, 21 – вібратор, 22 – стрічка конвеєрна, 23 – конвеєрний пучок, 24 – циклон прямоточний, 25 – димова труба, 27 – стояки зливу золи, 28 – шнек золовидалення, 29 – пережим, 30 – шибер золовидалення, 31 – шуруюча планка.

Тягодуттєвий механізм представляє з себе єдину систему дуттєвих вентиляторів, газоповітряних, димової труби і димососів, які допомагають в подачі повітря в топку і здійснюють рух продуктів згоряння по газоходах котла, а після – їх видалення в атмосферу. Продукти згоряння віддають тепло воді, коли рухаються по газоходах і стосуються нагрітої поверхні.

У котельних установках для забезпечення раціонального використання є додаткові елементи: водяний і повітряний економайзери, пристрої для подачі палива і видалення золи. Є також функції очищення димових газів і живильної води, прилади для контролю засобів автоматизації, які забезпечують надійну і безперебійну роботу всіх ланок.

Шарова топка – топка для шарового спалювання, топка печі або парового котла, в якій горіння палива, завантаженого шаром на колосникові грати, відбувається в струмені повітря, що пронизує цей шар (зазвичай знизу вгору). Ця топка складається з колосникових грат, що підтримує шар кускового палива, і топкового простору, в якому згорають горючі летючі речовини.[4,5]

Шарові топки призначені для спалювання твердого кускового палива. Вони прості в експлуатації, придатні для різних сортів палива, не вимагають великих обсягів топки, можуть працювати при значних коливаннях теплового навантаження, відрізняються відносно невеликою витратою енергії на власні потреби і, головне, не вимагають дорогих пилоприготувальних пристроїв.

На мнемосхемі (Рисунок 2) показано – котел, бункер, решітка,конвеєр, 2 вентилятора, димосос, підживлювальний насос. Кнопка:

- відкрити, закрити грати;

- збільшити, зменшити частоту обертання вентилятора;

- пуск, стоп, аварія, пожежа;

- ручне управління, автоматичне управління.

Рисунок 2 – Мнемосхема шахтної котельні установки з шарової топкою

Рисунок 2 – Мнемосхема шахтної котельні установки з шарової топкою

(Анімація: 8 кадрів, нескінченний цикл, 136 кілобайт)

4. Огляд існуючих технічний рішень регулювання співвідношення паливо–повітря

автоматизації шахтної котельної установки

Автоматизація котелень проводиться за дворівневою схемою управління. До першого рівня відносяться прилади локальної автоматики, ПЛК, які здійснюють захист і блокування, регулювання і зміна параметрів. Сюди ж можна віднести оснащення, яке необхідно для перетворення, кодування і передачі інформації.

Верхній рівень представлений у вигляді графічного терміналу вбудованого в шафу управління або оператора на базі ПК. Там надана вся інформація, яка надходить від мікроконтролерів нижнього рівня і датчиків системи, і проводиться введення оперативних команд, регулювань і уставок. Крім диспетчеризації процесу вирішуються завдання оптимізації режимів, діагностики технічного стану, аналізу економічних показників, архівування та зберігання даних. Також інформація може передаватися в загальну систему управління підприємством (MRP/ERP) або населеним пунктом.[3]

Система автоматизації котельної установки повинна виконувати Керуючі та інформаційні функцій.

Керуючі функції:

- автоматичне управління котлами згідно з режимними картами;

- автоматична підтримка певної температури повітря на виході котельні установки.

Крім автоматичного управління існує і управління в ручному режимі з постів місцевого управління і в дистанційному – з пульта оператора.

Інформаційні функції:

- контроль поточних значень параметрів теплоносія і повітря;

- контроль стану механізмів котлів та загальнокотельного обладнання.

Застосування ПЛК, дає можливість значно зменшити витрати на кабельну продукцію, завдяки цифровим каналам передачі даних і управління, знижується час, який витрачається на монтаж і налагодження. Здійснення автоуправління котлами і системи диспетчеризації дозволяє зменшити потрібну кількості робочого персоналу до 2–х чоловік: оператор і слюсар в денну зміну і 1 оператор в нічну.[6, 10]

Характеристика повітронагрівальної установки за схемою котельня–калорифер:

- об'єм повітря, що подається–240 м3 / с;

- мінімальна температура повітря, що подається – +2-+5С;

- мінімальна температура холодного повітря 45С;

- корисна теплова потужність до–15гкал / год (17,5 МВт);

- максимальне споживання вугілля ВНУ при роботі трьох котлів до-3т / год;

- вихід шлаку і золи при роботі трьох котлів до – 600кг/год.

В даний час, в якості пристрою автоматизованого регулювання процесу горіння є система Контур 2

, яка забезпечує управління подачею твердого палива в топку виходячи з навантаження котла з коригуванням по температурі, підтримання нормального співвідношення палива і повітря, підтримання необхідного стійкого розрідження в топці. Апаратура КОНТУР 2

є однією з відомих апаратур для автоматизації котельної установки і процесу теплопостачання шахти. Вона складається з первинних приладів регулюючих блоків і виконавчих пристроїв. Параметри роботи котла, які забезпечують автоматичне регулювання апаратурою КОНТУР 2

є:

- регулювання співвідношення паливо–повітря;

- регулювання тиску пари в барабані котла;

- регулювання розрідження в топці котла;

- регулювання рівня води в топці котла.

Перетворювач тиску ОВЕН ПД150–пристрій створено з метою поєднання функції первинного вимірювального датчика і вторинного показуючого приладу. Воно необхідне для того, щоб контролювати тиск неагресивних, горючих і димових газів. Воно створює силові Керуючі та інформаційні сигнали на автоматику управління.

Моторні електричні виконавчі механізми типу МЕВ виконані на базі єдиної конструкції і складаються вони з електродвигуна, редуктора, ручного приводу, гальма, блоку датчиків (реостатів зворотного зв'язку), вузла упорів, і важеля.

5. Шляхи підвищення ефективності системи автоматичного регулювання співвідношення паливо–повітря

Котельня–споруда, де впроваджуються новітні технології в сфері теплотехніки та автоматики, проводиться нагрів теплоносія для систем тепло і пароснабжения. При виборі контрольованих величин необхідно керуватися тим, що при мінімальному їх числі забезпечувалося найбільш повне уявлення про процес. Контролю підлягають ті параметри, за значеннями яких здійснюється оперативне управління технологічним процесом, а також його пуск і зупинка. До таких параметрів відносяться всі режимні і вихідні параметри, а також вхідні параметри, при зміні яких в об'єкт будуть надходити обурення.

Автоматичне регулювання співвідношення витрати вугілля і повітря, має забезпечувати необхідні умови спалювання вугілля.Умови–вугілля повинне спалюватися економічно, спалювання вугілля повинно бути організовано так, щоб в печі зберігалися найкращі умови теплообміну.[7]

Чисельно співвідношення паливо–повітря визначається так званим коефіцієнтом витрати повітря. Контроль тиску повітря після дуттєвого вентилятора необхідний для визначення роботи вентилятора. Зниження тиску повітря відбувається в разі відключення вентилятора або закриття його направляючого апарату при несправності регулятора повітря. При зниженні тиску повітря може статися відрив факела або його згасання. Так як в момент відключення вентилятора повітря в топку не надходить, розрядження збільшується, відбувається відрив факела.

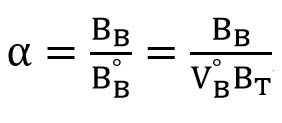

Коефіцієнт витрати повітря дорівнює:

Формула 1 – Коефіцієнт витрати повітря

Формула 1 – Коефіцієнт витрати повітря

де ВВ–дійсний витрата повітря; BB° – теоретичний витрата повітря, необхідний для повного спалювання палива; VB° – теоретична кількість повітря, необхідне для повного спалювання одиниці палива; ВТ – витрата палива.

Автоматичне регулювання співвідношення витрати палива і повітря здійснюється за допомогою регуляторів співвідношення. Найчастіше провідним потоком в схемі опалення та автоматичного пропорціонування є паливо, витрата якого задається регулятором температури. Регулятор співвідношення отримає інформацію про витрати палива і повітря і управляє витратою повітря, який є, таким чином, веденим потоком. У деяких випадках застосовується зворотна схема, де провідним потоком служить повітря, а веденим – паливо.

Методи регулювання співвідношення паливо–повітря:

- регулювання заслінкою на виході;

- регулювання шибером на вході;

- регулювання вентилятором.

5.1 Алгоритмізація системи автоматичного регулювання співвідношення паливо–повітря

шахтної котельної установки.

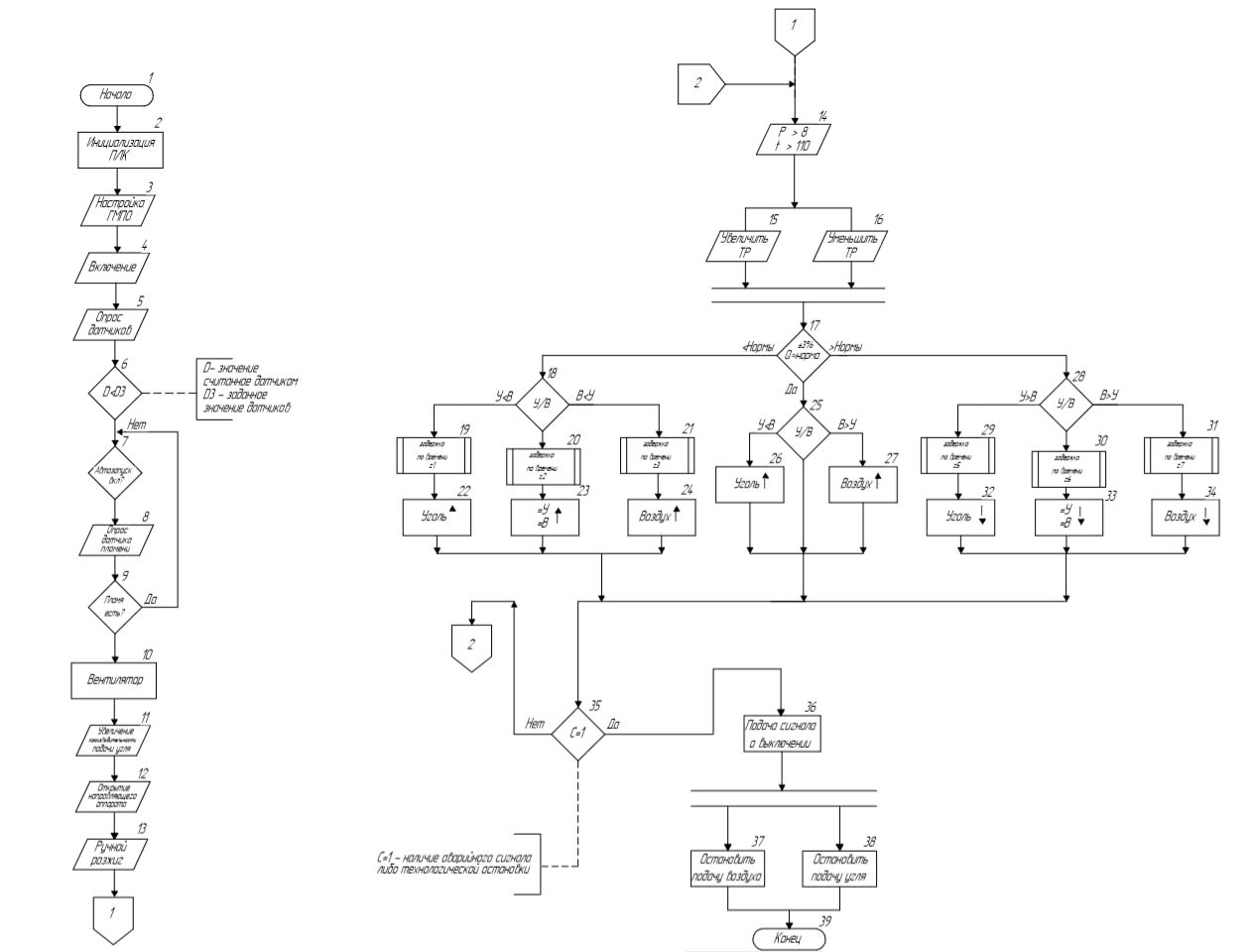

Блок–схема алгоритму наведена на малюнку 4.

В результаті автоматичного управління котельною установкою забезпечується:

- включення і виключення магнітного пускача димососа;

- включення і виключення магнітного пускача дуттєвого вентилятора;

- включення і виключення магнітного пускача механічного закидання;

- включення і виключення запального електрода пальника;

- контроль робочих параметрів котельні установки;

- регулювання співвідношення паливо–повітря;

- захист від перегріву електродвигуна;

- забезпечення аварійної сигналізації;

- передача інформації в промислову комп'ютерну мережу.

На першому етапі управління здійснюється ініціалізація ПЛК, введення необхідних параметрів системи за допомогою панелі оператора ІП320. Опитування датчиків і порівняння показань між отриманими і необхідними. Якщо лічене опитування більше заданого, опитування датчиків триває. В іншому випадку ПЛК переходить до наступної дії. Виходячи з введених початкових параметрів потрібно визначити включений автозапуск чи ні. Якщо автозапуск–включений, то тоді котел переходить в режим ручного розпалу.

У режимі розпалу починається нагрів трубчастого електронагрівача, запускається вентилятор відбувається відкриття направляючого апарату. Далі, необхідно отримати полум'я в пальнику, щоб виявити наявність вогню в пальнику відбувається опитування датчика полум'я. У разі відсутності полум'я розпал триває. Якщо полум'я є, то система переходить до роботи.

Після, по конвеєру надходить вугілля до топкового бункера котла. У режимі ручного розпалу починається нагрів. Необхідно отримати полум'я в пальнику.

У режимі роботи відбувається процес підтримки палаючого стану палива, при цьому зчитується температура повинна збільшуватися.

У режимі регулювання співвідношення паливо–повітря ми управляємо витратою вугілля і повітря. Завдання даного режиму підтримувати співвідношення в заданому діапазоні. Якщо температура стає нижче заданої, то тоді котел переходить до опитування датчиків, після котел входить або в режим розпалу, або в режим роботи. Якщо ж температура вище заданої, то тоді встановлюється режим Гасіння. Після пуску системи встановлено заданий режим величини P° – 8 атмосфер

, і t° – 110 градусів.

При відхиленні параметра Q, забезпечується відповідно зменшення або збільшення подачі повітря і палива, якщо все в нормі, котел продовжує працювати в заданих умовах і вимірювальний цикл повторюється. С=1 – наявність аварійного сигналу або технологічної зупинки. При появі аварії на щит управління оператора подається сигнал про виключення котла і відповідно зупиняється подача палива і повітря.[9]

Рисунок 3 – Блок – схема алгоритму управління співвідношення

Рисунок 3 – Блок – схема алгоритму управління співвідношення паливо–повітряшахтної котельної установки

Висновок

У рефераті була розглянута шахтна котельня установка як об'єкт автоматизації, був запропонований алгоритм автоматичного регулювання співвідношення паливо–повітря. Виникає необхідність підвищення ефективності роботи шахтної котельні установки, шляхом впровадження системи автоматичного управління. При цьому необхідно підтримувати певну температуру теплоносія і оптимальне застосування палива. Для його виконання потрібно встановити необхідний набір елементів для майбутньої котельні і їх порядок роботи, що я і продовжу в подальшій роботі.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2021 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Котельные установки промышленных предприятий – Сидельковский Л.Н. Юренев В.Н.

- Батицкий В.А., Куроедов В.И., Рыжков А.А. – Автоматизация производственных процессов и АСУ ТП в горной промышленности. – М.: Недра, 1991.

- Теория автоматического управления / Лукас В.А. – М. 1990 г.

- Температурные измерения. Справочник. /Геращенко О.А., Гордов А.Н., Еремина А.К. и др.: Отв.ред. Геращенко О.А.–Киев: Наукова думка, 1989.–709 с.

- Курносов, В. Г. Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В. Г. Курносов, В. И. Силаев; Междунар. ин–т независимых пед. исслед.

- МИНПИ – ЮНЕСКО, ОАО «Автоматгормаш им. В. А. Антипова». – Донецк: Вебер, Донец. отд–ние, 2009.

- Шафрановский, В. А. Справочник наладчика автоматики котельных установок / В. А. Шафрановский. – Симферополь: Таврия, 1987. – 176 с

- Хуторной, А. Н. Котельные установки / А.Н. Хуторной. – Учебное пособие. – Томск: ТГАСУ, 2016. – 220 с.

- Кравцов, В. В. Экономическое использование угля в теплоэнергетике / В. В. Кравцов, А. Г. Махмудов, А. В. Харченко. – Донецк: ДонГТУ, 1999. – 320 с.

- Компания ОВЕН – ведущий российский разработчик и производитель контрольно–измерительных приборов и средств автоматизации для различных отраслей промышленности.