Реферат з теми випускної роботи

Процес забруднення

Під час роботи парогенератора виникає забруднення зовнішніх поверхонь нагріву. На екранах і ширмах топки, що працює на твердому пилоподібному паливі, можливі відкладення шлаку. Ці відкладення утворюються при температурі газів на виході з топки, вищої, ніж температура розм'якшення золи, а також у високотемпературних зонах топки при незадовільній аеродинамічній організації топкового процесу в тих випадках, коли розплавлені частки золи, не встигли охолодитись і затвердіти, виносяться потоком газів на стінки топок та труби екранів [1]. Зазвичай шлакування починається в проміжках між екранними трубами, а також у застійних зонах і ділянках топки [2].

Якщо температура топкового середовища в зоні утворення шлакових відкладень нижче температури початку деформації золи tA, то зовнішній шар шлаку складається з затверділих частинок. При підвищенні температури зовнішній шар шлаку може оплавлятися, що сприяє налипання нових частинок та прогресуючого шлакування. При температурі навколишнього середовища вище точки початку рідкого стану tC зовнішній шар шлаку буде оплавлятися і подальшого його наростання не буде, так як шлак стікатиме зі стінок топки. У такому режимі працюють ошиповані екрани топок з рідким видаленням шлаку.

Шлакування зменшує теплосприйняття поверхонь нагріву, розташованих у топці, і підвищує температуру продуктів згоряння на виході з топки, що може призвести до порушення нормального гідродинамічного режиму роботи екранів та ширм. В області пароперегрівача, якщо температура газів нижче tA, мають місце ущільнені відкладення твердих частинок золи [3]. Міцні відкладення утворюються за наявності в золі палива вільного вапна СаО, яке, з'єднуючись з SO3, утворює сульфат кальцію, що зв'язує між собою та поверхнею труб частинки золи.

В економайзері утворюються пухкі сипкі відкладення дрібних фракцій золи, причому зростання забруднюючого шару супроводжується руйнуванням його більшими частинками, в результаті чого встановлюються динамічна рівновага і стійкий стан забруднюючого шару.

У зоні низьких температур можуть утворюватися липкі пов'язані відкладення. Перехід від сипких до в'язких відкладень в області низьких температур, де може мати місце конденсація вологи, пов'язаний з тим, що в результаті змочування золи сірчаною кислотою утворюється гіпс - речовина з в'язкими властивостями.

Відкладення золи на конвективних поверхнях нагріву утворюються в основному на кормових поверхнях труб, а при малих швидкостях потоку - і на їх лобових поверхнях. Більші частинки золи осідають на лобових поверхнях, дрібніші, огинаючи труби і потрапляючи у вихрову зону, осідають на кормових поверхнях.

Кількість відкладень на конвективних поверхнях нагріву залежить від швидкості потоку продуктів згоряння, геометричних характеристик поверхні нагріву та фізичних властивостей золи.

Суттєво впливає швидкість потоку газів, що забруднюють відкладення. Число зіткнень з трубами дрібних частинок збільшується пропорційно швидкості потоку, а руйнуючі дії великих частинок зростають пропорційно цій швидкості третього ступеня. У результаті зі збільшенням швидкості потоку динамічна рівновага між процесами осідання золи і руйнування осілого шару настає при менших розмірах потоку.

Суттєво впливають на забруднення труб їхній діаметр, крок між трубами, а також порядок їх розташування — коридорний або шаховий. Зменшення діаметра труб і поздовжнього кроку в шахових пучках значно знижує їхнє забруднення. Коридорні пучки труб схильні до забруднення більше, ніж шахові.

Зменшення розміру частинок золи підвищує забруднення конвективних поверхонь нагріву. Однак частинки з розміром менше 20 мк практично не осідають на трубах. Великі частинки золи мають руйнівний вплив на шар відкладень золи. Зольність палива не впливає на товщину забруднень. Після досягнення певної товщини забруднень зола більше не осаджується на забруднених трубах. Товщина липких забруднень в області низьких температур залежить від зольності палива і характеристик золи і прогресує в часі.

Внаслідок забруднення конвективних поверхонь нагріву погіршуються умови теплопередачі та підвищуються їх аеродинамічні опори. В результаті підвищується температура газів, що йдуть, збільшуються втрати теплоти з газами, що йдуть, і витрата електроенергії на тягу. Для нормальної та надійної роботи котла поверхні нагріву необхідно підтримувати чистими.

Процес очищення

У процесі експлуатації котла для очищення екранних поверхонь нагріву застосовують парове і пароводяне обдувка, а також вібраційне очищення, а для конвективних поверхонь нагріву — парове і пароводяне обдування, вібраційне, дробове та акустичне очищення або самообдувку [4].

Найбільше поширення мають парова обдування та дробове очищення. Для ширм і вертикальних пароперегрівачів найбільш ефективним є вібраційне очищення. Радикальним є застосування самообдувающихся поверхонь нагрівання з малим діаметром і кроком труб, при яких поверхні нагрівання безперервно підтримуються чистими.

Парова обдування. Очищення поверхонь нагріву від забруднень може бути здійснено за рахунок динамічного впливу струменів води, пари, пароводяної суміші або повітря. 5]. Діяльність струменів визначається їх далекобійністю [6].

Найбільшою далекобійністю та термічним ефектом, що сприяє розтріскуванню шлаку, має струмінь води. Однак обдування водою може спричинити переохолодження труб екранів та пошкодження їх металу. Повітряний струмінь має різке зниження швидкості, створює невеликий динамічний натиск і ефективний тільки при тиску не менше 4 МПа.

Застосування повітряного обдування утруднене необхідністю встановлення компресорів високої продуктивності та тиску.

Найбільш поширене обдування із застосуванням насиченої та перегрітої пари. Струмінь пари має невелику далекобійність, але при тиску більше 3 МПа її дія досить ефективно [7]. При тиску пари 4 МПа перед обдувним апаратом динамічний напір струменя на відстані приблизно 3 м від сопла становить понад 2000 Па.

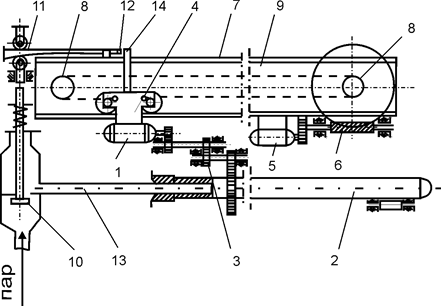

Для видалення відкладень з поверхні нагріву динамічний напір струменя повинен становити приблизно 200-250 Па для пухких золових відкладень, 400-500 Па для ущільнених золових відкладень, 2000 Па для оплавлених шлакових відкладень.Обдувальні апарати. Конструктивну схему обдувного апарату наведено на рис. 1.

Малюнок 1 – Обдувний апарат

Де:

- 1, 5 - електродвигуни;

- 2 – обдувна труба;

- 3, 6 – редуктора;

- 4 – каретка;

- 7 – монорейка;

- 8 – зірочка;

- 9 – нескінченний ланцюг;

- 10 - запірний клапан;

- 11 - тяга з клином;

- 12 - важіль;

- 13 – нерухомий паропровід;

- 14 - стрижень.

Обдувальний апарат включає:

- електродвигун 1, укріплений на каретці 4;

- редуктор 3, призначений для обертання труби обдувної 2;

- електродвигун 5 і редуктор 6, укріплені на монорейці 7, призначені для поступального руху труби обдувної 2;

- механізм поступального переміщення обдувної труби, що складається з каретки 4, яка переміщається по полицях монорейки 7, зірочок 8 і нескінченного ланцюга 9;

- запірний клапан 10, автоматично відкриває пару обдувну трубу після її виходу на позицію обдування; механізм, що керує запірним клапаном 10 і складається з тяги з клином 11 і важеля 12.

Обдувна труба з'єднана за допомогою сальника з нерухомим паропроводом 13, що підводить до неї пару від запірного клапана. Двотавровий монорейка 7 несе на собі всі зазначені механізми, а сам кріпиться до каркаса котла. При отриманні імпульсу від попереднього обдувного апарату, що закінчив свою роботу, пускач включає електродвигуни 1 і 5. При цьому включається сигнальна лампа, розташована на щиті керування програмою обдувкою. Каретка 4, переміщаючись по монорейці, вводить трубу обдувну 2 в газохід. Коли труба обдувки виходить на позицію обдування, стрижень 14, впливаючи на важіль, захоплює за допомогою тяги клин 11, який через штовхач віджимає запірний паровий клапан, що відкриває доступ пари в трубу обдувки. Пара з обдувної труби виходить через сопла, обдуючи поверхню нагріву.

При поступально-обертальному русі труби 2 обдування проводиться по гвинтовій лінії. Після повного введення труби обдувки всередину газоходу штифт, встановлений на приводному ланцюгу 9, впливаючи на кінцеві вимикачі електродвигуна 5, перемикає прилад на зворотний хід. При цьому обдування поверхні нагріву проводиться так само, як і при русі труби обдувки всередину газоходу.

До того, як соплова головка буде виведена з газоходу, стрижень 14, впливаючи через важіль 12 на клин 11, виведе його у вихідне положення, і запірний паровий клапан під дією пружини закриється, припинивши доступ пари в обдувну трубу.

З поверненням обдувної труби у вихідне положення штифт, встановлений на приводному ланцюгу 9, впливаючи на кінцеві вимикачі, відключає електродвигуни 1 і 5, і наступний за схемою прилад отримує імпульс на включення [8].

Зона дії обдувного апарату до 2,5 м, а глибина заходу в топку до 8 м. На стінах топки обдувальні апарати розміщуються так, щоб зона їх дії охоплювала всю поверхню екранів.

Обдувальний апаратДля конвективних поверхонь нагріву мають багатосоплову трубу, не висуваються з газоходу і тільки обертаються. Число сопл, розташованих з двох сторін труби обдувки, відповідає числу труб в ряді поверхні обігріву нагрівання [9].

Для регенеративних повітропідігрівачів застосовуються обдувні апарати з трубою, що хитається. Пара або вода підводиться до обдувної труби, і струмінь, що витікає з сопла, очищає пластини повітропідігрівача. Обдувна труба повертається на певний кут так, що струмінь потрапляє в усі осередки ротора повітропідігрівача, що обертається. Для очищення регенеративного повітропідігрівача парогенераторів, що працюють на твердому паливі, як обдувний агент застосовується пара, а парогенераторів, що працюють на мазуті - лужна вода. Вода добре промиває і нейтралізує сірчанокислотні сполуки, що є у відкладеннях.

Пароводяне обдування. Робочим агентом обдувного апарату служить вода парогенератора або поживна вода.

Апарат є сопла, встановлені між трубами екранів. Вода в сопла подається під тиском, і в результаті падіння тиску при проходженні через сопла з неї утворюється пароводяна струмінь, спрямована на розташовані протилежно ділянки екранів, фестонів, ширм. Висока щільність пароводяної суміші і наявність води, що недоіспарилася в струмені, надають ефективну руйнівну дію на відкладення шлаку, який видаляється в нижню частину топки.

Вібраційне очищення. Вібраційне очищення засноване на тому, що при коливанні труб з великою частотою порушується зчеплення відкладень з металом поверхні нагріву.

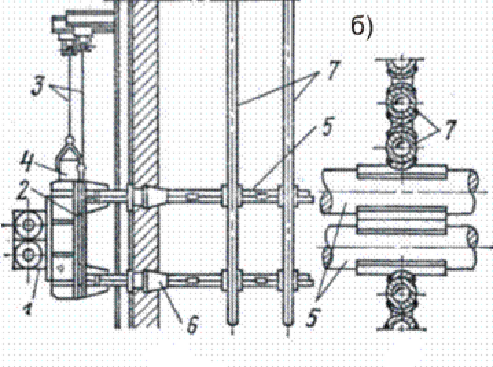

Найбільш ефективне вібраційне очищення вільно підвішених вертикальних труб, ширм та пароперегрівачів. Для вібраційної очистки переважно застосовують електромагнітні вібратори (рис. 2).

Труби пароперегрівачів та ширм прикріплюються до тяги, яка виходить за межі обмурівки та з'єднується з вібратором. Тяга охолоджується водою, місце її проходу через обмуровку ущільнено. Електромагнітний вібратор складається з корпусу з якорем та каркасу із сердечником, закріплених пружинами. Вібрація труб, що очищаються здійснюється за рахунок ударів по тязі з частотою 3000 ударів в хвилину, амплітуда коливань 0,3-0,4 мм.

Дробеочистка. Дробеочистка застосовується для очищення конвективних поверхонь нагріву за наявності на них ущільнених і пов'язаних відкладень. Очищення відбувається в результаті використання кінетичної енергії падаючих на поверхні, що очищаються, чавунних дробинок діаметром 3-5 мм. У верхній частині конвективної шахти парогенератора розміщуються розкидачі, які рівномірно розподіляють дріб по перерізу газоходу. При падінні дріб збиває.

Малюнок 2 – Вібраційний пристрій для очищення вертикальних труб

Де:

а - вид збоку;

б - сполучення віброштанги з обігрівається трубами, вид зверху;

1 - вібратор;

2 - плита;

3 - трос;

4 - противагу;

5 - віброштанга;

6 — ущільнення проходу штани через обмуровку;

7 - труба.

Золу, що осіла на трубах, а потім разом з нею збирається в бункерах, розташованих під шахтою. З бункерів дріб разом із золою потрапляє в збірний бункер, з якого живильник подає їх у трубопровід, де маса золи з дробом підхоплюється повітрям і виноситься в дробовловлювач, з якого дріб по рукавах знову подається в розкидачі, а повітря разом з частинками золи направляється в циклон, де відбувається їх поділ. З циклону повітря скидається в газохід перед димососом, а зола, що осіла в циклоні, видаляється в систему золовидалення котельної установки.

Транспорт дробу здійснюється за всмоктувальною або нагнітальною схемою. При схемі, що всмоктується, розрідження в системі створюється паровим ежектором або вакуум-насосом. При нагнітальній схемі повітря, що транспортує, подається в інжектор від компресора. Для транспортування дробу необхідна швидкість повітря 40 – 50 м/с.

В останнім часом дробоочищення практично не використовується. Це пов'язано з деформацією поверхонь нагріву та відносно низькою ефективністю.

Список літератури

- Гаврилов А.Ф., Малкин Б.М., Загрязнение и очистка поверхностей нагрева котельных установок / А.Ф. Гаврилов, Б.М. Малкин // М.: Энергия – 1980 г., 328 с.

- Загрязнение поверхностей нагрева [Электронный ресурс] - https://infopedia.su/18xe121.html

- Попова Е. С. Влияние загрязнений на работу поверхностей нагрева при сжигании твердого топлива на примере плоской стенки / Е. С. Попова ; науч. рук. А. Ю. Долгих // Интеллектуальные энергосистемы : труды IV Международного молодёжного форума, 10-14 октября 2016 г., г. Томск : в 3 т. — Томск : Изд-во ТПУ, 2016. — Т. 1. — [С. 213-216].

- Технологии очистки паровых котлов [Электронный ресурс] - https://www.rosteplo.ru/Tech_stat/stat_shablon.php?id=3232

- Эксплуатация энергетических блоков - очистка поверхностей нагрева котлов от наружных загрязнений [Электронный ресурс] - https://leg.co.ua/arhiv/generaciya/ekspluataciya-energeticheskih-blokov-31.html

- Очистка и пассивация теплоэнергетического оборудования ТЭС [Электронный ресурс] - https://studopedia.ru/9_39738_glava-.html

- ПОВЕРХНОСТИ НАГРЕВА КОТЕЛЬНЫХ УСТАНОВОК [Электронный ресурс] - https://foraenergy.ru/4-3-23-poverxnosti-nagreva-kotelnyx-ustanovok/

- ВНУТРЕННЯЯ ОЧИСТКА ПОВЕРХНОСТЕЙ КОТЛОВ [Электронный ресурс] - https://msd.com.ua/remont-parovyx-kotlov/vnutrennyaya-ochistka-poverxnostej-kotlov/

- Виды химических очисток оборудования ТЭС и АЭС [Электронный ресурс] - https://tesiaes.ru/?p=10402