Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Описание технологического процесса поперечно-винтовой прокатки в планетарном стане

- 4. Концепция САУ ТП поперечно-винтовой прокатки в планетарном стане

- 5. Анализ робастности разработанной САУ учетом основных стохастических возмущений

- 6. Проектирование САУ

- Выводы

- Список источников

Введение

Различные конструкции прокатных станов создавались с учетом требований повышения производительности, а также увеличения рационализации технологических качественных показателей. Работоспособность прокатных станов связана с немалыми затратами, поэтому для обеспечения экономичности производства, особенно в условиях большого рыночного спроса, необходимо добиваться высокой степени их использования. В связи с этим целесообразно разрабатывать специальные способы деформации, обеспечивающие пропорциональность между капитальными затратами и производительностью.

В основу работы стана с высокой деформацией положен принцип циклической обработки металла, в соответствии с которым за каждый отдельный цикл заготовка продвигается вперед на одинаковую величину и своевременно подвергается обжатиям. Высокая деформация осуществляется, в основном, на маятниковых, колебательно-ковочных, планетарно-косовалковых, поперечно-винтовых, а также на универсальных планетарных станах.

Планетарные станы по своему устройству и принципу действия существенно отличаются от обычных прокатных станов. Имеется несколько типов планетарных станов; наиболее распространенными являются станы конструкции Сендзимира и Круппа-Платцера. Главным достоинством этих станов является возможность осуществления интенсивной деформации при компактном составе оборудования. К числу существенных достоинств этих станов также относятся гибкость технологии и возможность проведения деформации без падения температуры металла. Однако эти станы имеют низкую производительность и сложное оборудование, которое подвергается быстрому износу в связи с циклическим, толчковым характером нагружения.

1. Актуальность темы

Энергосбережение – одна из главных задач модернизации металлургических технологий. Осуществить стыковку машины непрерывного литья заготовок непосредственно с прокатным станом возможно только с помощью винтовых планетарных клетей, технологические параметры которых полностью удовлетворяют требованиям процесса совмещения литья и прокатки.

Винтовой планетарный стан является непрерывно работающим агрегатом со степенью деформации, превышающей 90%, в котором уменьшение поперечного сечения материала осуществляется только тремя валками за один проход. В непрерывном режиме работы в одном единственном пропуске с помощью только трёх валков достигается такой же коэффициент вытяжки, как, например, на восьми клетевом стане непрерывной прокатки с коэффициентом вытяжки до 15 единиц. В планетарной клети обжимаемый металл не вращается. Поэтому планетарная винтовая клеть может работать непрерывно в потоке с чистовыми клетями продольной прокатки, где металл принимает форму и качество конечного продукта. От того, насколько согласованно реализованы системы регулирования скорости валков и корпуса планетарной клети, зависит качество трубной заготовки на выходе из клети, поэтому разработка САУ многодвигательным электроприводом ПВП является актуальной задачей.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является – стабилизация процесса обжима заготовки с большой вытяжкой и малым периодическим перемещением её вокруг оси прокатки за счет разработки САУ электроприводами валков и корпуса планетарного стана поперечно-винтовой прокатки трубных заготовок.

Для достижения поставленной цели необходимо решить следующие задачи исследования:

⁃ проанализировать технологическую схему поперечно-винтовой прокатки в планетарном стане. Выполнить анализ электропривода планетарного стана ПВП как объекта автоматического управления. Обосновать направление разработки САУ двухдвигательным электроприводом планетарного стана ПВП.

⁃ разработать математическую модель электроприводов планетарного стана поперечно-винтовой прокатки и проверить состоятельность полной математической модели методами математического моделирования.

⁃ выполнить синтез САУ электроприводами планетарного стана поперечно-винтовой прокатки. Проанализировать динамику САУ. Проверить робастность и работоспособность системы методами математического моделирования.

⁃ разработать функциональную схему технических средств САУ и сделать выбор необходимых элементов для ее технической реализации, на основании которой осуществить выбор требуемой элементной базы. Разработать принципиальную схему подключений датчиков и исполнительных механизмов; разработать алгоритм управляющей программы и программное обеспечение.

3. Описание технологического процесса поперечно-винтовой прокатки в планетарном стане

Процесс поперечно-винтовой прокатки (ПВП) осуществляют на двух или трех валках, вращающихся в одну сторону. Оси валков — пересекающиеся или скрещивающиеся прямые.

На станах для поперечно-винтовой прокатки осуществляют процесс прошивки сплошной заготовки. Исходные заготовки имеют постоянное по длине сечение. Их получают непрерывным литьем и прокаткой. Слитки имеют форму цилиндра или правильной многогранной призмы сплошного или полого цилиндра. Прокатку проводят, как правило, в горячем состоянии.

В последние годы наблюдается тенденция развития металлургических мини-заводов, на которых реализуются энергосберегающие технологии производства стали и проката. Энергосбережение в металлургии заключается в стыковке процессов непрерывного литья и непрерывной прокатки от жидкого металла до конечного проката. Чем быстрее металл доходит от жидкого состояния до конечного проката, тем лучше экономические показатели энергоемкого металлургического производства. С целью совмещения двух непрерывных технологий применяют планетарные клети поперечно-винтовой прокатки.

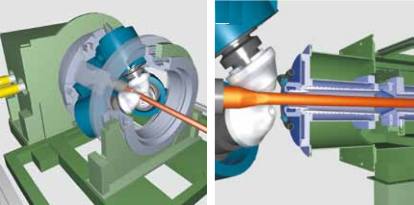

Вращающиеся клети винтовой прокатки в основном выполняются с тремя валками. Наиболее известна конструкция клетей фирмы «Siemag» (рис.1), где три конических валка, расположенные под углом раската 45о к оси прокатки и под углом 120 о друг к другу, вращаются вокруг своей оси и вместе с клетью в планетарном движении вращаются относительно проката, образуя конусообразную зону деформации вокруг неподвижной заготовки. Вследствие разворота осей валков относительно оси проката на угол подачи осевая составляющая окружной скорости валков способствует продольному перемещению проката вдоль зоны деформации без дополнительных механизмов подачи.

Рисунок 1 – Планетарная трехвалковая клеть ПВП

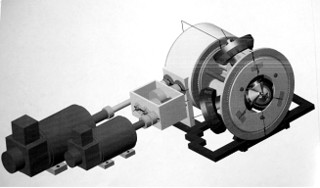

Технологический процесс ПВП в планетарном стане реализовывается посредством двухсвязной электромеханической системы, а именно системы электроприводов валков и корпуса клети и взаимосвязи между ними. Электропривод винтовой клети включает два электродвигателя (рис.2), которые связанны через систему передач с валковым и корпусным механизмами. Первый двигатель, он главный, используется для вращения валков, этот двигатель выполняет основную работу по деформации металла. Корпус клети с расположенными в нем валками приводится в движение вокруг оси прокатки дополнительным двигателем. Частота вращения корпуса клети регулируется по отношению к частоте вращения рабочих валков таким образом, чтобы устранить вращение проката.

Рисунок 2 – Общий вид планетарного стана с электроприводами валков и корпуса клети

4. Концепция САУ ТП поперечно-винтовой прокатки в планетарном стане

Как было определено в работе раннее, при остановке корпуса клети и вращении валков должен происходить обычный процесс деформации металла при его вращении. Поэтому, электропривод валков, осуществляющих деформацию металла, должен быть основным и большей мощности. А привод корпуса клети - дополнительным, регулируемым малой мощности, при помощи которого компенсируется вращение трубы вокруг оси прокатки. Следовательно, суммарная мощность планетарной винтовой клети, приблизительно равная 700 кВт, делится на два привода: основной и дополнительный с отношением равным соответственно 4/1.

Поскольку невозможно точно прогнозировать начальное соотношение частот двух двигателей, при котором не было бы вращения трубы на выходе планетарной клети, поэтому, поворот трубы вокруг оси прокатки всегда будет наблюдаться с какой-то ползучей скоростью, которую необходимо компенсировать. Понятно, что угол поворота проката должен быть ограничен, контролироваться с помощью энкодера с идентификацией знака его поворота. В связи с тем, что технологические параметры деформации металла неоднородны, поэтому раскат будет поворачиваться с неоднородной скоростью.

Необходимо разработать систему управления электроприводами планетарной трехвалковой клети с целью получения заданного обжима заготовки с большой вытяжкой и обеспечения возможности совмещения процесса винтовой прокатки с предыдущими и последующими переделами металла продольной прокатки за счет компенсации вращения проката посредством организации активного регулируемого рыскания трубы вокруг оси прокатки.

На рис.3 предсталена схема концепции построения САУ электроприводами планетарного стана ПВП. Из схемы следует, что САУ планетарного стана ПВП содержит следующие локальные САУ:

⁃ САУ скорости вращения валков планетарной клети;

⁃ САУ скорости вращения корпуса планетарной клети;

⁃ САУ периодического движения трубы на выходе планетарной клети.

САУ скорости вращения валков и корпуса планетарной клети реализованы по принципу обратной связи.

Электропривод валков клети является главным, поэтому корректирует задающее воздействие для САУ электропривода корпуса планетарной клети в соответствие с начальным коэффициентом соотношения скоростей, рассчитанным на основании второго критерия поперечно-винтовой прокатки. Задание скорости вращения электродвигателя корпуса также корректируется на величину добавочной скорости рысканья, что позволяет обеспечить на выходе устойчивое периодическое перемещение трубы вокруг оси прокатки с минимальной амплитудой.

Рисунок 3 – Концепция построения САУ электроприводами планетарного стана ПВП

(анимация: 6 кадров, 6 циклов, 52 КБ)

Таким образом, система автоматического управления двухдвигательным электроприводом планетарного стана ПВП обеспечивает стабилизацию процесса обжатия трубной заготовки, а также компенсирует ползучий угол поворота трубы на выходе из планетарной клети за счет организации её активного рысканья посредством подчинения углового перемещения трубной заготовки контролируемому априори заданному периодическому движению с очень малой амплитудой относительно оси прокатки.

5. Анализ робастности разработанной САУ учетом основных стохастических возмущений

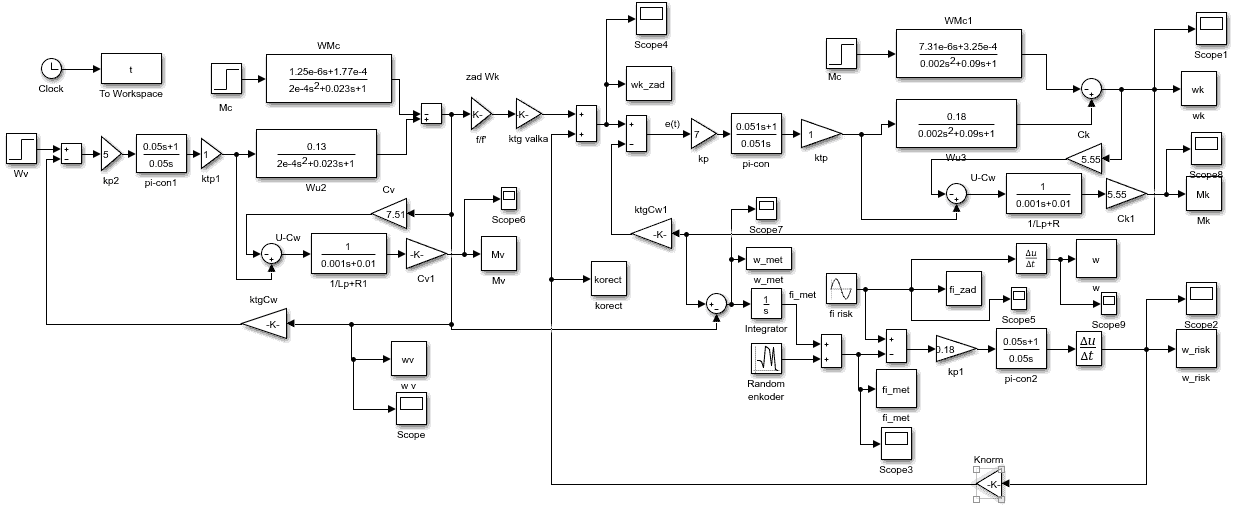

Проанализируем динамику разработанной САУ электроприводами планетарного стана ПВП и степень ее робастности при воздействии шумов в цепи измерения. Моделирование будем проводить в условиях схемы рис. 4 с учетом связей от блоков, эмитирующих помехи от датчика угла поворота трубной заготовки на выходе из клети.

Рисунок 4 – Схема моделирования САУ электроприводом ПВП с учетом помех

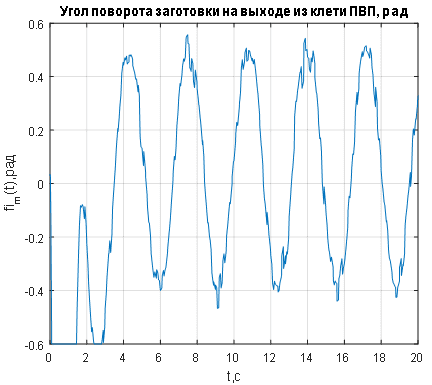

Переходная характеристика угла поворота трубной заготовки вокруг оси прокатки приведена на рис.5.

Рисунок 5 – Угол поворота трубной заготовки вокруг оси прокатки на выходе из клети ПВП

Из анализа переходной характеристики угла поворота трубной заготовки вокруг оси прокатки (рис.5) следует, что движение заготовки трубы на выходе из планетарной винтовой клети сопровождается периодическим угловым ее перемещением вокруг оси прокатки с учетом шумовой составляющей, дисперсия которой соответствует погрешности энкодера в 1,5 град. По переходной характеристике (рис.5), очень хорошо заметна адитивная шумовая составляющая, но угол рысканья не выходят за пределы 24,5 град (0,43 рад).

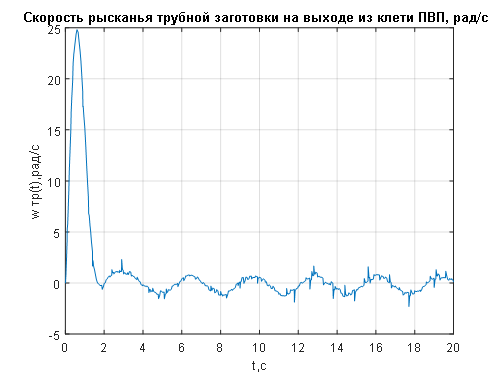

На рис.6 приведен график скорости активного рыскания металла.

Рисунок 6 – Скорость активного рыскания трубы на выходе клети ПВП

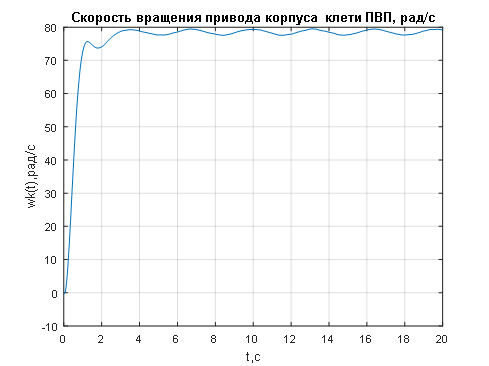

Амплитуда скорости активного рыскания металла (рис.6), равная +/-0,766 рад/с, соответствует амплитуде скорости задания рыскания металла и амплитуде скорости вращения электропривода корпуса клети (рис.7). Из рис. 7 видно, что корпус клети совершает рысканье относительно своей установившейся скорости вращения, компенсируя тем самым возможный ползучий угол заготовки на выходе из клети.

Рисунок 7 – Скорость вращения привода корпуса планетарной клети ПВП

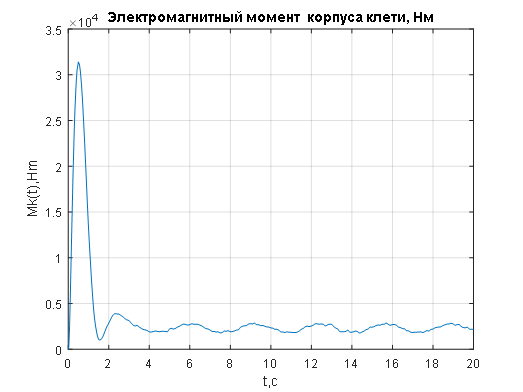

Переходная характеристика электромагнитного момента привода корпуса (рис.8), показывает, что момента в 2 кН·м абсолютно достаточно для преодоления момента инерции всей клети, равного 63 кг·м2 с учетом наличия помех.

Таким образом, на основании полученных результатов можно сделать вывод, что предложенный способ управления двухдвигательным электроприводом планетарной клети ПВП работоспособен, САУ планетарным станом выполняет задачу слежения и стабилизации и отвечает условиям робастности в условиях наличия шумов от датчика положения трубной заготовки.

Рисунок 8 – Электромагнитный момент привода корпуса клети ПВП

6. Проектирование САУ

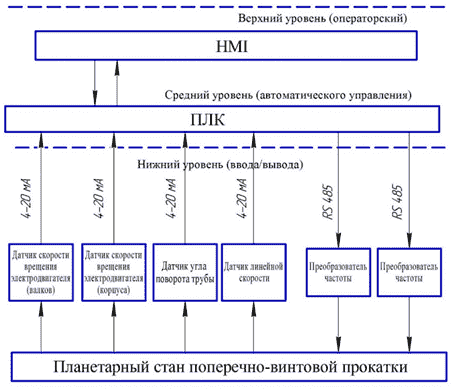

Для более полного и подробного понимания состава, назначения и принципа действия разработанной САУ электроприводом планетарного стана, с учетом особенностей и характеристик выбранной элементной базы, разработана структурная схема комплекса технических средств САУ, которая приведена на рис. 9:

Рисунок 9 – Структурная схема комплекса технических средств

Согласно структурной схемы комплекса технических средств (рис. 9) в разработанной САУ электроприводом планетарного стана существует три уровня иерархии:

⁃ нижний уровень – уровень датчиков и исполнительных механизмов (датчики скорости вращения электродвигателей валков, корпуса клети, угла поворота трубы, линейной скорости входа трубной заготовки);

⁃ средний уровень – уровень устройств управления (промышленный контроллер ОВЕН ПЛК 73);

⁃ верхний уровень – уровень устройств реализации человеко-машинного интерфейса (сенсорная панель оператора ОВЕН ПЛК 73 c HMI).

Алгоритм работы системы заключается в следующем:

⁃ датчики нижнего уровня (скорости вращения электродвигателя, угла поворота и линейной скорости) измеряют соответствующие величины трубной заготовки и передают их в контроллер через устройство ввода/вывода;

⁃ ПЛК, на основе полученных данных с датчиков, по определенному алгоритму, вырабатывает управляющее воздействие и отправляет его в сети Modbus RTU;

⁃ устройство ввода/вывода перенаправляет данное управляющее воздействие из сети Modbus к преобразователю частоты;

⁃ преобразователь частоты, в свою очередь, исходя из полученных данных, непосредственно управляет исполнительным механизмом (электродвигателем). Преобразователь управляет векторами тока статора двигателя, что дает возможность, уже начиная с нулевых скоростей, оперативно управлять моментом двигателя.

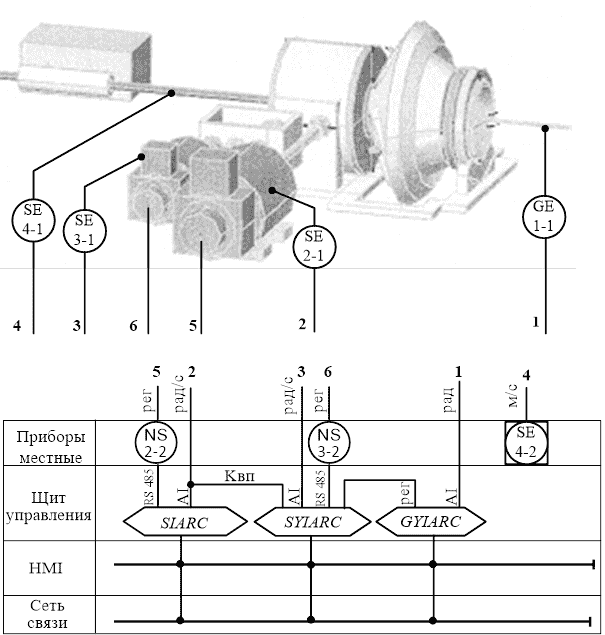

На основании результатов предыдущих разделов – концепции построения САУ, разработана функциональная схема системы автоматического управления электроприводами планетарного стана ПВП.

Функциональная схема (рис.10) показывает, что в составе САУ электроприводами планетарного стана ПВП можно выделить следующие контуры управления:

⁃ САУ скорости вращения валков планетарной клети;

⁃ САУ скорости вращения корпуса планетарной клети;

⁃ САУ периодического движения трубы на выходе планетарной клети.

Программный регулятор SIARC, осуществляет индикацию (I), сигнализацию (А) и регистрацию (R) измеренного и контролируемого значения скорости вращения электродвигателя валков планетарной клети, а также рассчитывает и выдает управляющее воздействие посредством RS485 на преобразователь частоты (ПЧ) NS (2-2) частотно-регулируемого электродвигателя валков планетарной клети.

Рисунок 10 – Функциональная схема CАУ электроприводами планетарного стана ПВП

Программный регулятор SYIARC, осуществляет вычисления (Y), индикацию (I), сигнализацию (А) и регистрацию (R) измеренного и контролируемого значения скорости вращения электродвигателя корпуса планетарной клети, а также рассчитывает и выдает управляющее воздействие посредством RS485 на преобразователь частоты (ПЧ) NS (3-2) частотно-регулируемого электродвигателя корпуса планетарной клети.

Программный регулятор GYIARC, установленный на щите управления, реализует алгоритм управления периодическим движением трубы на выходе из планетарной клети на основе информации о текущем его значении, получаемой от датчика углового движения GЕ (1-1) и подаваемого на аналоговый вход АІ программного регулятора GYIARC.

Выводы

Выполнен анализ технологического процесса поперечно-винтовой прокатки в трехвалковой планетарной клети как объект автоматического управления с точки зрения основных информационных переменных по управлению.

Проблема появления ползучей скорости угла поворота трубной заготовки вокруг оси прокатки возникает из-за неоднородности технологических параметров деформации металла и, как следствие, невозможности точного расчета начального соотношения частот двигателей валков и корпуса клети, при котором не было бы неконтролируемого вращения металла. Указанная проблема решена при помощи организации активного регулируемого рыскания трубы вокруг оси прокатки на выходе из клети.

Разработаны функциональная и структурная схемы комплекса технических средств САУ, котораые позволяет полностью реализовать необходимые функции контроля и регулирования системы.

Список источников

- Белевитин, В.А. Технология конструкционных материалов: обработка металлов давлением / В. Белевитин. – Чел: гос. пед. ун-та, 2015. – 184 с.

- Шимов Г.В. Основы технологических процессов обработки металлов давлением / Г. Шимов ред. С. Буркина. ? Ек: ун-та, 2014.? 160 с.

- Тартаковский Б.И., Ревес И.С.Патент Российской федерации №1448466 А1, кл. В21В13/20, В21В35/00. Стан поперечно-винтовой прокатки, заявл. 1987.01.07, опубл. 2000.04.10

- Э. Бретшнейдер, Планетарно-косовалковый стан [Электронный ресурс] / - Режим доступа: http://www.sms-meer.com

- Жукова Н.В., Литвинов В.И. Планетарный косовалковый стан, как объект автоматизации. /Збірник наукових праць ДонДТУ. Серія: Обчислювальна техніка та автоматизація, випуск 3. – Донецьк, 2007. – С. 6 - 13.

- Ф.Е. Долженков, А.Ю. Литвиненко., Проектирование профилировок валков клетей винтовой прокатки / – К.: Тэхника, 1992. – 135 с.

- Жукова Н.В. Кліть гвинтова тривалкова консольна обтискна. Патент на винахід № 92712 C2: МПК HO2P 9/00 /власник патенту Жукова Н.В., Литвинов В.І., Литвинова Т.С.-№а200901158;заявл. 13.02.2009;опубл. 25.11.2010,Бюл.№22.

- Башарин А.В., Новиков В.А. Управление электроприводами: Учебное пособие для вузов. – Л.: Энергоатомиздат, 1982. - 392 с.

- Ключев В.И. Теория электропривода: Учебное пособие для вузов., 2-е изд. перераб. и доп. – Л.: Энергоатомиздат, 1998. - 704 с.

- Магазинник Г.Г. Автоматизированные электроприводы и автоматические системы управления процессами металлургического производства. – Горький, 1981. - 50 с.