Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Особенности и проблемы дозированного слива стали в литейные формы из ковшей, оборудованных стопорными системами

- 3.1 Конструктивные особенности ковшей, эксплуатируемых в литейном производстве

- 3.2 Основные причины возникновения аварийных ситуаций при эксплуатации литейных ковшей различной вместимости, снабженных стопорными системами

- 3.3 Перспективы оборудования литейных кошей шиберными затворами взамен стопорных устройств

- 4. Выбор рациональной конструктивной схемы электромеханического привода шиберного затвора и ее адаптация к использованию на литейных ковшах различной вместимости

- 4.1 Выбор базового образца электромеханического привода для шиберного затвора литейного ковша

- 4.2 Разработка конструктивной схемы механического привода для литейных ковшей вместимостью 5 – 10 т

- Заключение

- Список источников

Введение

В литейном производстве отечественных и зарубежных крупных машиностроительных заводов дозированную подачу жидкого металла в формы осуществляют с использованием ковшей, оборудованных стопорами, состоящими из металлического стержня, защищенного от высоких температур огнеупорными катушками и пробкой, навинченной на его нижний конец, имеющий резьбу.

В черной металлургии в период с 1974 по 1985 г все сталеразливочные ковши были переведены на бесстопорную разливку стали, предусматривавшую использование для регулируемого слива жидкого металла, установленного на наружной поверхности днища ковша, скользящего или поворотного затвора, снабженного комплектом огнеупорных элементов, который включал ковшевой разливочный стакан, две (иногда три) плиты и стакан-коллектор.

За прошедшие годы в мировой практике сталеплавильного производства нашли применение более 50 конструкций шиберных затворов, отличающихся видом движения запирающей канал огнеупорной плиты, способом ее прижатия, а также типом привода.

1. Актуальность темы

Вместе с этим до настоящего времени, несмотря на достигнутые успехи применения шиберных систем в условиях сталеплавильных цехов металлургических предприятий, на ковшах вместимостью 5 – 50 т., эксплуатируемых в литейном производстве как на отечественных, так и на зарубежных машиностроительных заводах, предпринимавшиеся попытки заменить стопорные устройства скользящими затворами не увенчались успехом.

Для российских машиностроительных заводов компанией Шибер

(г. Москва) и НПП Вулкан-ТМ

(г. Тула) были предложены варианты шиберных устройств,

адаптированных к применению на литейных ковшах вместимостью 10 т. Промышленное их опробование, к сожалению, не дало ожидаемых результатов,

поскольку простой перенос опыта, накопленного при внедрении шиберных устройств на ковшах вместимостью свыше 100 т, в данном случае оказался недостаточным

по целому ряду причин, которые требуют тщательной оценки и осмысления.

Речь идет о типе привода затвора, способе прижатия его огнеупорных плит, а также порядке обслуживания и эксплуатации данной разливочной системы в специфических условиях литейного производства. Поэтому работы, связанные с изучением возможности перевода на бесстопорную разливку стали литейных ковшей вместимостью 5 – 50 т., имеют важное научно-практическое значение.

2. Цель и задачи исследования, планируемые результаты

Целью исследований является разработка систем шиберных затворов, предназначенных для использований на литейных ковшах различной вместимости.

Для достижения поставленной цели рассмотрены следующие основные задачи:

- Причины возникновения аварийных ситуаций при эксплуатации литейных ковшей различной вместимости, оборудованных стопорными устройствами;

- Выполнен анализ результатов проводимых ранее исследовательских работ, связанных с переводом литейных ковшей на разливку стали с помощью шиберных затворов;

- Предложены новые конструктивные решения по оборудованию литейных ковшей скользящими затворами, снабженными механическим приводом, взамен стопоров;

- Разработана методика расчета энергосиловых параметров механического привода ковшового затвора;

- Выполнена экспериментальная проверка правильности принятых технических решений и корректности использовавшихся расчетных зависимостей;

- Разработаны рекомендации по промышленному применению результатов проведенных исследований;

Объектом исследования являются системы шиберных затворов, предназначенные для применения в литейном производстве.

Предмет исследования: конструктивные и энергосиловые параметры систем ковшовых затворов, снабженных электромеханическими приводами.

3. Особенности и проблемы дозированного слива стали в литейные формы из ковшей, оборудованных стопорными системами

3.1 Конструктивные особенности ковшей, эксплуатируемых в литейном производстве

В литейных цехах машиностроительных заводов, в зависимости от вида выпускаемой продукции и массы используемых при этом заготовок в виде поковок и отливок, находятся в эксплуатации электродуговые печи садкой от 5 до 50 т. В соответствии с этим определяется тоннажность литейных ковшей, необходимых для приема жидкой стали из плавильного печи и последующей ее заливки в опоки или формы.

Рисунок 1.1 – Литейный ковш

Литейный ковш (рис. 1.1) представляет собой металлическую емкость, сварной конструкции в форме перевернутого усеченного конуса. Корпус ковша состоит из кожуха, днища, сливного носка, кантовочной скобы и элементов цапфового пояса – верхнего ребра жесткости, цапфовой плиты и нижнего ребра жесткости.

Кожух ковша изготовляют из сваренных в стык листов. Небольшая конусность в пределах от 1:12 до 1:7 положительно влияет на стойкость футеровки, так как при такой форме легко удалять застывшие остатки шлака, настыли, при этом опасность повреждения футеровки уменьшается. Кроме того, при конусной форме облегчается удаление изношенной футеровки.

В верхней части кожуха приваривают кольцо жесткости, которое придает необходимую жесткость кожуху и удерживает футеровку от выпадения при опрокидывании ковша.

Цапфовый пояс, находящийся в средней части кожуха, предназначен для разгрузки его от изгибающих моментов, возникающих на цапфах при подъеме краном груженого ковша. Элементы цапфового пояса, так же, как и зона перехода от днища к кожуху, представляют собой наиболее нагруженные части ковша, и в них возникают наибольшие напряжения. Поэтому от правильного выбора их конструкции и размеров в значительной мере зависят надежная и долговечная работа ковша, и его масса.

Положение оси цапф по высоте ковша определяется правилами техники безопасности, согласно которым центр тяжести груженого ковша должен находиться не менее чем на 200 мм ниже оси цапф. Такое расположение оси, вокруг которой происходит кантовка ковша, предохранит его от случайного опрокидывания при транспортировке. На практике положение центра тяжести может сильно отличаться от расчетного (вследствие неправильной кладки футеровки, наличия настылей и др.). Если центр тяжести груженого ковша находится от оси цапф на расстоянии менее 200 мм, то на корпусе ковша должны быть предусмотрены специальные устройства, предохраняющий его от опрокидывания.

Днище ковша. В разливочных ковшах находят применение плоские и сферические днища различных типов. В зоне перехода днища в кожух под действием веса металла и футеровки возникают местные напряжения, величина которых будет тем меньше, чем более плавно выполнен переход. Поскольку в плоских днищах сопряжение с кожухом выполнено под прямым углом или с небольшим закруглением, то местные напряжения в зоне сопряжения достигают весьма больших значений, поэтому плоские днища приходится выполнять большей толщины, а, следовательно, и более тяжелыми, чем сферические днища одинаковых диаметров, работающих в одинаковых условиях. Однако в ковшах малой емкости преимущественное распространение нашли плоские днища. Это объясняется тем, что изготовлять плоские днища значительно проще и дешевле, чем сферические днища, а относительное снижение массы при изготовлении сферического днища небольших размеров сравнительно невелико.

Литейные ковши малой вместимости оборудованы одним стопорным механизмом. На большегрузных ковшах, используемых при получении отливок массой свыше 20 т., число стопорных устройств может достигать четырех, что обусловлено необходимостью подачи жидкой стали в форму одновременно через несколько литников с целью сокращения продолжительности ее заполнения.

3.2 Основные причины возникновения аварийных ситуаций при эксплуатации литейных ковшей различной вместимости, снабженных стопорными системами

Ответственную часть стопорного разливочного устройства представляет огнеупорный стержень с пробкой на нижнем конце. При наливе стали в ковш пробка испытывает сильный

термический удар. На стыке с разливочным стаканом пробка часто примораживается

, что чревато ее отрывом от металлического стержня и возникновением аварийной ситуации.

Во время истечения стали из литейного ковша пробка омывается ею со всех сторон и подвергается интенсивному размыванию, вследствие чего возникает подтекание

жидкого металла при закрытом канале. При перекрытии струи на пробку действует значительная сжимающая нагрузка, способствующая образованию сколов и трещин.

На рис. 1.2 приведена фотография стопорного стержня с характерными повреждениями.

Рисунок 1.2 – Характерные зоны повреждения стопорного стержня от воздействия различных факторов на пробку стопора во время работы разливочного устройства

Таким образом, комплекс разрушающих факторов, действующих на стержень и его пробку, разнообразен, что приводит достаточно часто к нарушению функционирования стопорного разливочного устройства штатно, а это в конечном счете приводит не только к потерям металла, но и к риску получения бракованных отливок по причине нарушения требуемого скоростного режима разливки. Особенно остро эта проблема проявляется при эксплуатации литейных ковшей, оборудованных несколькими стопорными устройствами и применяемых при производстве отливок большой массы, когда хотя бы одно из четырех стопорных приспособлений дает сбой в работе [1].

3.3 Перспективы оборудования литейных кошей шиберными затворами взамен стопорных устройств

Для устранения негативного действия факторов, выявленных при промышленном опробовании шиберных систем, разработанных российскими фирмами для литейных ковшей малой тоннажности, необходим всесторонний анализ особенностей их эксплуатации и выбор технических решений, которые в наибольшей степени позволят обеспечить соответствие возможностей ковшового затвора этим особенностям.

Главными отличительными признаками условий эксплуатации литейных ковшей, как уже отмечено ранее, является необходимость их перемещения краном на значительные расстояния и большое число требуемых перекрытий сталевыпускного канала, обусловленные порядком размещения на рабочей площадке и последовательностью заполнения жидким металлом подготовленных опок или форм. В связи с этим привод затвора литейного ковша должен обеспечивать автономность работы всей литейной системы и удобство ее управлением, а также возможность перекрытия сталевыпускного канала при наличии на его стенках металлической корки, образующейся за время перемещения ковша от одной формы к другой. Кроме того, в отличие от стопорного механизма, приводимого в действие вручную, шиберный затвор имеет привод, требующий подвода к нему энергоносителя. Поэтому в случае возникновения нештатной ситуации, связанной с аварийным отключением питающей его энергетической установки, привод должен обеспечивать возможность завершения процесса заливки металла в формы в ручном режиме с применение специальных несложных приспособлений.

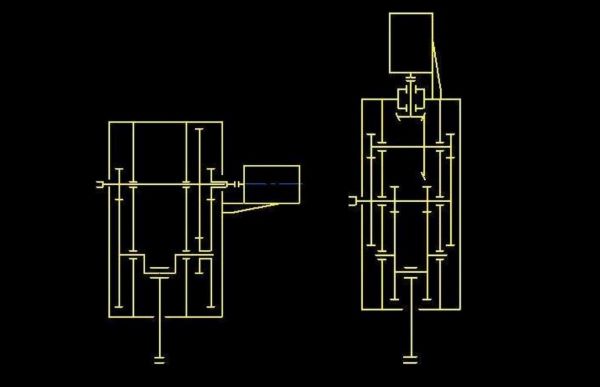

Как известно, шиберные затворы могут быть укомплектованы приводом гидравлического, пневматического или электромеханического типа, схематично, представленными на рис. 1.3. Каждый из указанных приводов имеет свои достоинства и недостатки, проявляющиеся в зависимости от условий применения, поэтому при выборе схемы привода предпочтение отдается той, которая наиболее отвечает производственным условиям конкретного сталелитейного цеха.

Рисунок 1.3 – Типы приводов скользящих ковшовых затворов

Благодаря небольшим размерам и массе гидроцилиндра, который устанавливается на ковш только на время разливки, гидравлический привод (рис. 1.3, а) удобен в эксплуатации. Однако гидроцилиндры недостаточно надежны в условиях высоких температур и опасны в пожарном отношении. Элементы гидропривода, работающего при давлении масла 10 – 12 МПа и выше, требуют особо точного изготовления и соответствующей квалификации обслуживающего персонала. Для надежной работы гидравлического привода необходим двукратный резерв питающих маслостанций. С целью устранения потерь металла из-за разрывов шлангов и выхода из строя маслостанций требуются специальные дублирующие устройства открывания и закрывания шиберного затвора, для чего применяют аккумуляторы аварийного перекрытия канала затвора.

Продолжительность перемещения огнеупорной плиты из одного крайнего положения в другое с помощью гидропривода, в зависимости от вместимости разливочного ковша, составляет 3 – 8 с.

Пневматический привод (рис. 1.3 б) питается от цеховой сети сжатого воздуха давлением 0,3 – 0,6 МПа и состоит из пневмоцилиндра, пневмораспределителя и передаточного рычага. Время перемещения подвижной плиты при полном открывании или закрывании затвора составляет 3 – 5 с. К достоинствам пневмопривода можно отнести:

- Простоту устройства, ремонта и обслуживания;

- Легкость приведения в рабочее состояние;

- Безопасность в эксплуатации по сравнению с приводами других типов;

- Простоту дублирования общецеховой сети сжатого воздуха установкой резервных баллонов;

- Низкие капитальные затраты на оборудование ковшей.

Недостатками данного типа привода является невысокая точность регулирования струи металла из-за непостоянства скорости движения поршня пневмоцилиндра, а также необходимость утепления цеховой сети сжатого воздуха при низких температурах.

Электромеханический привод (рис.1.3 в) включает электродвигатель, понижающий редуктор и тихоходную зубчатую передачу, которая может быть прямозубой или конической. В затворах с поступательным перемещением огнеупорной плиты, перекрывающей выпускного канал разливочного ковша, механический привод применяют значительно реже в сравнении с гидравлическим. В своем составе он содержит электродвигатель, понижающий редуктор, совмещенный с механизмом, преобразующим вращательное движение тихоходного вала редуктора в поступательное, которое сообщается подвижной обойме разливочного устройства. Применительно к условиям эксплуатации литейных ковшей электромеханический привод в сравнении с остальными имеет три неоспоримых преимущества. Во-первых, он более автономен, поскольку электропитание к нему подается от сети разливочного крана, что не требует перемещения с ковшом подводящих шлангов. Во-вторых, благодаря возможности кривошипно-шатунного механизма в крайних положениях развивать силу, во много раз превышающую номинальную технологическую нагрузку, он обеспечивает перекрытие канала даже при наличии на его стенках образовавшейся твердой металлической корки. В-третьих, в электромеханическом приводе предусмотрена возможность перемещения подвижной огнеупорной плиты вручную в случае отключения электропитания. Для этого служит специальный ключ с храповиком, который при необходимости надевают на хвостовик промежуточного вала редуктора и вращают его в нужном направлении [2].

Таким образом, существует целесообразность разработки электромеханического привода, который в наибольшей мере отвечал бы особенностям работы литейных ковшей, оборудованных шиберными затворами.

Выводы.

- Применяемые в настоящее время на литейных ковшах разливочный устройства стопорного типа из-за низкой надежности требуют замены современными шиберными скользящими затворами кассетного типа.

- Внедрение шиберных систем на литейных ковшах сдерживается по ряду причин, главной из которых следует признать несоответствие существующих приводов условиях заполнения жидким металлом литейных форм.

- Применение модернизированного электромеханического привода позволит реализовать дозированный перелив жидкой стали из литейных ковшей в формы, расположенные на большой площади.

4. Выбор рациональной конструктивной схемы электромеханического привода шиберного затвора и ее адаптация к использованию на литейных ковшах различной вместимости

4.1 Выбор базового образца электромеханического привода для шиберного затвора литейного ковша

В качестве исходного варианта электромеханического привода шиберного затвора, разрабатываемого для литейных ковшей, выбран привод, сконструированный сотрудниками кафедры МОЗЧМ Донецкого национального технического университета для сталеразливочных ковшей вместимостью от 60 до 350 т (рис. 2.1).

Рисунок 2.1 – Электромеханический привод ковшового затвора конструкции ДОННТУ

Конструктивные особенности данного привода поясняет рис. 2.2. Он включает редуктор, совмещенный с кривошипно-шатунным механизмом, съемный электродвигатель, двуплечий рычаг и тягу. Редуктор привода трехступенчатый, соосный, имеет два вала, установленных на подшипниках качения. Для быстроходной шестерни и блока зубчатых колес валы служат осями, вокруг которых они свободно вращаются на подшипниках скольжения. Тихоходный вал выполнен одноколенным. Редуктор установлен на несущем кронштейне, закрепленном на корпусе ковша. В качестве приводного электродвигателя использована электродрель СЭР 19 М мощностью 1,2 кВт и с частотой вращения выходного вала 750 об/мин, которая устанавливается на привод только на время разливки и фиксируется специальным винтовым прижимом.

Рисунок 2.2 – Конструктивное исполнение редуктора механического привода

(анимация: 20 кадров, 7 циклов повторения, 208 килобайт)

Предварительная конструктивная проработка показала, что данный привод может быть применен без изменений на литейных ковшах вместимостью 15 – 40 т. Для литейных ковшей как меньшей, так и большей тоннажности требуется разработка приводов, соответствующих особым условиям их работы.

4.2 Разработка конструктивной схемы механического привода для литейных ковшей вместимостью 5 – 10 т

Как показала предварительная конструктивная проработка, выбранный аналог привода не может быть использован на литейных ковшах вместимостью до 10 т из-за того, что корпус редуктора выходит за габариты ковша, что не позволяет осуществлять его кантование при необходимости слива шлака из-за упора корпуса редуктора в один из крюков траверсы разливочного крана.

С учетом сказанного, была разработана конструктивная схема электромеханического привода с уменьшенным наружным поперечным размером корпуса редуктора, показанная на рис. 2.3.

Рисунок 2.3 – Модернизированный привод шиберного затвора литейного ковша.

У модернизированного привода в отличие от аналога съемный электродвигатель установлен на корпусе редуктора вертикально и передает вращение его быстроходному валу посредством конической зубчатой пары. Кроме того, верхний конец шатуна связан с осью, жестко соединенной с двумя тихоходными колесами со смещением относительно их центров, что в совокупности образует кривошипно-шатунный механизм.

Такое конструктивное решение позволило обеспечить требуемую компактность корпуса привода в поперечном сечении и вписать его в заданные габариты с учетом условий эксплуатации литейных ковшей, вместимостью до 10 тонн.[3].

Заключение

- Применяемые в настоящее время на литейных ковшах разливочные устройства стопорного типа из-за низкой надежности требуют замены современными шиберными скользящими затворами кассетного типа.

- Внедрение шиберных систем на литейных ковшах сдерживается по ряду причин, главной из которых следует признать несоответствие существующих приводов условиях заполнения жидким металлом литейных форм.

- Применение модернизированного электромеханического привода позволит реализовать дозированный перелив жидкой стали из литейных ковшей в формы, расположенные на большой площади.

- Для использования электромеханического привода затвора на литейных ковшах вместимостью 5 -10 т предложен соосный редуктор, совмещенный с кривошипно-шатунным механизмом, у которого функцию щек коленчатого вала выполняют два зубчатых колеса последней ступени. Такое техническое решение позволило уменьшить поперечный размер редуктора с целью устранения выхода его корпуса за контуры самого ковша.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2024 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Футеровка сталеразливочных ковшей / Б.А. Великин [и др.].– М.: Металлургия, 1990.– 248 с.

- Пилюшенко В.Л., Еронько С.П., Шестопалов В.Н. Бесстопорная разливка стали .– К.: Техніка, 1991.– 179 с.

- Модернизация электромеханического привода ковшового шиберного затвора / С.П. Еронько [и др.] // Материалы 6-й Международной научно-практической конференции «Инновационные перспективы Донбасса». Том 3. Инновационные технологии проектирования, изготовления и эксплуатации машин и агрегатов. Донецк, 26 – 28 мая 2020 г.– С. 33 – 38.

- Кононов В.А. Разработка шиберных систем для разливки мелких слитков и мелкого литья / В.А. Кононов, В.П. Василенко, А.А. Алпатов // Новые огнеупоры.– 2013.– № 11.– С. 18 – 24.

- Перспективы применения шиберных затворов при разливке / В.А. Кононов [и др.] // Сталь. – 2002. – № 3. – С. 59 – 66.

- Золотухин В.И. Шиберные системы нового поколения / В.И. Золотухин, Н.П. Соломин, С.Г. Полубесов // Металлургия. – 2000. – № 1. – С. 40 – 42.

- Еронько С.П. Конструирование рациональных систем скользящих затворов // Металлург. – 2003. – №4 . – С. 45 – 47.

- Кулик А.Д. Основные проблемы шиберной технологии разливки стали // Сталь. – 2001. – № 2. – С. 13 – 15.

- Метод конечных элементов / Под ред. Варвака. – К.: Вища школа, 1981. – 176 с.

- Огурцов А.П. Расчет температурного состояния ковшового шиберного затвора при различных способах разливки стали / А.П. Огурцов, И.И. Жульковская, А.Д. Кулик // Известия вузов. Черная металлургия. – 2001. – № 4. – С. 11–15.

- Еронько С.П. Расчет и конструирование оборудования для внепечной обработки и разливки стали / С.П. Еронько, С.В. Быковских, Е.В. Ошовская.– К.: Техніка, 2007.– 334 с.

- Еронько С.П. Физическое моделирование процессов внепечной обработки и разливки стали / С.П. Еронько, С.В. Быковских – К.: Техніка, 1998.– 136 с.

- Физическое моделирование технических систем сталеплавильного производства: учебное пособие / С.П. Еронько [и др.].– Москва; Вологда: Инфра-Инженерия, 2021.– 324 с.

- Инновационное металлургическое оборудование. Сталеплавильное производство: учебное пособие / С.П. Еронько [и др.].– Москва; Вологда: Инфра-Инженерия, 2023.– 276 с.

- Еронько С.П., Быковских С.В. Разливка стали. Оборудование. Технология / С.П. Еронько, С.В. Быковских.– К.: Техніка, 2003.– 216 с.

- Серегин В.Э. Сталеразливочный ковш, оборудованный кассетным затвором с электромеханическим приводом // Сборник тезисов докладов VIII Республиканской конференции молодых ученых, аспирантов и студентов. Г. Макеевка 22 апреля 2022 г.– С. 6.

- Еронько, С.П. Системы регулируемого перелива жидкой стали из основных и промежуточных ковшей машин непрерывного литья заготовок / С.П. Еронько, Е.С. Цыхмистро, В.Э. Серегин // Материалы ВУЗовской научно-практической конференции молодых ученых, аспирантов и студентов по направлению «Машиноведение».– Донецк, 2022.– С. 14 – 18.