Реферат по теме выпускной работы

Содержание

- Введение

- 1. Цель и задачи исследования

- 2. Обзор исследований и разработок

- 2.1 Анализ котельной установки как объекта автоматизации

- 2.2 Критический обзор известных технических решений по автоматизации котельной установки

- 2.3 Разработка алгоритма работы и схемных решений устройства автоматизации котельной установки

- 3. Разработка эксплуатационных требований к устройству автоматического управления котельной установки

- Выводы

- Список источников

Введение

Теплоэнергетика по уровню автоматизации занимает одно из ведущих мест среди отраслей промышленности. Теплоэнергетические установки характеризуются непрерывностью протекающих в них процессов. При этом выработка тепловой и электрической энергии в любой момент времени должна соответствовать потреблению (нагрузке).

Автоматизация парогенераторов включает в себя:

1. Автоматическое регулирование, которое обеспечивает ход непрерывно протекающих процессов в парогенераторе (питание водой, горение, перегрев пара и др.)

2. Дистанционное управление позволяет дежурному персоналу пускать и останавливать парогенераторную установку, переключать и регулировать ее механизмы на расстоянии, с пульта, где сосредоточены устройства управления.

3. Технологическую защиту.

4. Теплотехнический контроль, который за работой парогенератора и оборудования осуществляется с помощью показывающих и самопишущих приборов, действующих автоматически. Приборы ведут непрерывный контроль процессов, протекающих в парогенераторной установке, или же подключаются к объекту измерения обслуживающим персоналом или информационно-вычислительной машиной. Приборы теплотехнического контроля размещают на панелях, щитах управления по возможности удобно для наблюдения и обслуживания.

5. Технологические блокировки, которые выполняют в заданной последовательности ряд операций при пусках и остановках механизмов парогенераторной установки, а также в случаях срабатывания технологической защиты. Блокировки исключают неправильные операции при обслуживании парогенераторной установки, обеспечивают отключение в необходимой последовательности оборудования при возникновении аварии.

6. Сигнализацию - устройства технологической сигнализации информируют дежурный персонал о состоянии оборудования (в работе, остановлено и т.п.), предупреждают о приближении параметра к опасному значению, сообщают о возникновении аварийного состояния парогенератора и его оборудования. Применяются звуковая и световая сигнализация.

Эксплуатация котлов должна обеспечивать надежную и эффективную выработку пара требуемых параметров и безопасные условия труда персонала. Для выполнения этих требований эксплуатация должна вестись в точном соответствии с законоположениями, правилами, нормами и руководящими указаниями, в частности, в соответствии с «Правилами устройства и безопасной эксплуатации паровых котлов» Госгортехнадзора, «Правилами технической эксплуатации электрических станций и сетей», «Правилами технической эксплуатации теплоиспользующих установок и тепловых сетей» и др.

1. Цель и задачи исследования

Цель проекта – повышение эффективности технологического процесса управления котельной установки шахты за счет разработки системы автоматизации котла шахты.

Основные задачи исследования:

- Анализ котельной установки.

- Критический обзор известных технических решений.

- Обоснование направления автоматизации котельной установки.

- Разработка алгоритма работы.

- Разработка эксплуатационных требований к устройству автоматического управления котельной установки.

2. Обзор исследований и разработок

2.1 Анализ котельной установки как объекта автоматизации

В работе исследуется газовая котельная, которая состоит водогрейного котлов типа КВГ-2,5-95. Котельная предназначена для подпитки местной системы теплоснабжения с нагрузкой до 17,4 МВт.

В водогрейном котле КВГ-2,5-95 в результате сжигания газообразного топлива производится подогрев воды до требуемой для ТС температуры 95 °С., которая может быть использована в системах отопления и вентиляции, а также горячего водоснабжения на объектах промышленности.

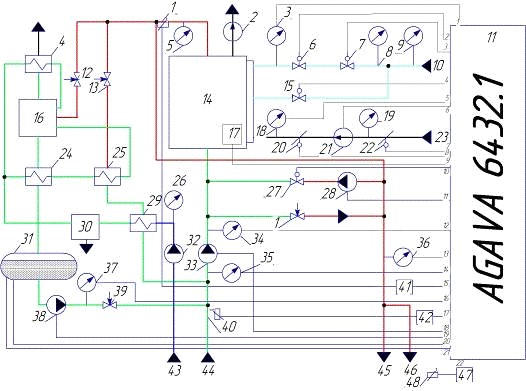

Рисунок 1 – Технологическая схема водогрейного котла Анимация: 7 кадров, 0.5 сек задержка, размер 16.9 КБ, 10 повтров, программа – Easy GIF Animator 6

При выборе устройств автоматизации должны учитываться не только такие факторы, как функциональность, производительность, совместимость, наращиваемость, ресурс, надёжность, стоимость, но и соответствие требованиям технической, пожарной и экологической безопасности объектов предприятия.

АСУ котельной должна осуществлять управление объектом в момент протекания технологического процесса и в выработке и реализации решений по управлению с участием современных средств микропроцессорной техники и оператора.

Управление водогрейным котлом КВ-Г-2,5-95 должно осуществляться в двух режимах: «местный» (в случае аварийной ситуации контроллер отключается) или «дистанционный» (режим «дистанционный» задается с АРМ оператора).

Существующая АСУ котлом КВГ-2,5-95 реализована под управлением отечественного контроллера АГАВА 6432.10, а интерфейс оператора организован посредством графической панели с сенсорным управлением.

На рисунке 2 изображена технологическая схема системы автоматизации котельной.

Рисунок 2 – Технологическая схема автоматизации котельной

1 - датчик температуры отходящих газов; 2 - дымосос; 3 - датчик давления газа перед горелкой; 4 - охладитель выпара; 5 - датчик давления подачи воды; 6 - клапан большого горения; 7 - клапан малого горения; 8 - датчик давления газа на входе; - датчик давления газа на входе магистрали; 10 - подводящая магистраль газа; 11 - микропроцессорное устройство управления AGAVA 6432.1; 12 - задвижка подогрева деаэратора; 13 - задвижка подогрева теплообменников подпитки; 14 - водогрейный котел КВГМ-0.5; 15 - клапан запальника горелки; 16 - деаэратор; 17 - фотодатчик пламени горелки; 18 - датчик разряжения; 19 - датчик давления воздуха; 20 - МЭО конуса воздуха; 21 - вентилятор нагнетания; 22 - МЭО "воздух-2"; 23 - подающий трубопровод воздуха; 24 - охладитель деаэрированной воды; 25 - подогреватель химически очищенной воды; 26 - датчик давления холодной воды; 27 - управляемая задвижка рециркуляционного насоса; 28 - рециркуляционный насос; 29 - подогреватель сырой воды; 30 - водоподготовительная установка; 31 - бак - аккумулятор деаэрированной воды; 32 - глубинный насос; 33 - сетевой насос; 34 - датчик давления сетевого насоса; 35 - датчик давления обратной магистрали теплоснабжения; 36 - датчик давления подачи в магистраль теплоснабжения; 37 - датчик давления подпитки; 38 - подпиточный насос; 39 - задвижка подпитки; 40 - датчик температуры обратки; 41, 42, 47 - согласующее устройство датчиков температуры; 43 - скважина; 44 - обратная магистраль; 45, 46 - подающие линии улиц; 48 -датчик температуры внешнего воздуха.

2.2 Критический обзор известных технических решений по автоматизации котельной установки

Автоматизированная система управления КОНТУР-М для котлов типа ДКВР.

Автоматизированная система управления КОНТУР-М предназначена для управления работой парового котла типа ДКВР, переведенного в водогрейный режим работы в полном соответствии с режимной картой котла в автоматическом режиме.

Система автоматического регулирования процесса горения оборудована приборами системы «Контур», обеспечивающих регулирование подачи твердого топлива в топку в зависимости от нагрузки котла с корректировкой по температуре в кипящем слое, поддержание оптимального соотношение топлива и воздуха, поддержание необходимого устойчивого разрежения в топке. Рассмотрим ниже подробнее его работу. Контур регулирования «Топливо» содержит датчик, регулятор и пусковую аппаратуры для управления однооборотный электродвигателем механизма регулирования топливоподачи.

Автоматическая регулировка подачи топлива в топку производится по сигналам от датчика давления пара (в случае парового котла), представляющая собой электрический манометр с дистанционной передачей сигнала (показаний) Регулятору. Манометр преобразует давление пара, подводимого от барабана парового котла, в электрический сигнал переменного тока. Контур регулирования «Воздух» состоит из датчика, регулятора, пусковой аппаратуры для управления однооборотный электродвигателем механизма поворота направляющего аппарата в трубе, подводящей дутьевого вентилятора.

Корректирующий сигнал на регуляторы и двадцать первого поступает от корректирующего устройства, что получает, в свою очередь, сигнал от датчика (термопара). Корректирующее звено выполняет роль обратной связи. Регулятор «Разрежение» обеспечивает поддержание постоянного разрежения с высокой точностью. Импульс разрежения берется в верхней части топки датчиком (тягомеры), преобразующий разрежения в электрический сигнал, поступающий на регулятор. С регулятора сигнал поступает на пусковые аппаратуры управления однооборотный электродвигателем исполнительного механизма поворота направляющего аппарата, установленного в трубе, подводящей дымососа. При изменении разрежения в топке на величину, превышающую нечувствительность усилителя регулятора, электродвигатель исполнительного механизма перемещает направляющий аппарат дымососа, пока не восстановит заданное разрежение.

Недостатки существующей системы локального регулирования: 1. Позволяет реализовать только простые алгоритмы управления. 2. Позволяет реализовать только щитовые системы управления. 3. Имеет низкий уровень автоматизации и большое количество контрольно-измерительных и преобразовательных приборов, что экономически и технически нецелесообразно. 4. Система физически и морально устарела вследствие износа ее составляющих. В связи с этим уменьшаются экономические параметры и производительность котла, приходится снижать его нагрузку, уменьшается надежность системы.

Автоматизированная система управления для котла ПТВМ-30

Для управления и защиты котла ПТВМ-30 были разработаны щиты автоматики на базе приборов двух фирм-производителей: ОВЕН и МЗТА. На базе приборов МЗТА в автоматике котлов могут быть реализованы следующие функции:- регулятор соотношения газ/воздух; - регулятор разряжения в топке; - регулятор давления газа; - контроль пламени горелок.

Основное же управление системой организовано с применением оборудования ОВЕН. На базе приборов компании ОВЕН, а именно: с применением программируемого логического контроллера ПЛК100, могут быть реализованы следующие функции: 1. Автоматическое выполнение строго определенной последовательности розжига котла (вентиляция топки, запуск программы контроля герметичности газовых клапанов, продувка газопровода, проверка исправности защит, розжиг запальника и первой горелки растопочной группы по команде оператора, розжиг запальника и второй горелки растопочной группы по команде оператора, розжиг последующих горелок по необходимости, прогрев котла, работа котла). 2. Подключение по этапам необходимого набора защит. 3. Диагностика исправности автоматики безопасности. 4. Запоминание первопричины аварии котла. 5. Диагностика исправности регуляторов, модулей ввода/вывода и программируемого логического контроллера ПЛК, управляющего автоматикой котла. 6. Контроль необходимого количества включенных горелок для текущей нагрузки котла. 7. Электронный самописец требуемых параметров котла на ПК оператора.

Измеритель-регулятор двухканальный 2ТРМ1 фирмы ОВЕН предназначен для измерения, регистрации или регулирования температуры теплоносителей и различных сред в холодильной технике, сушильных шкафах, печах различного назначения и другом технологическом оборудовании, а также для измерения других физических параметров (веса, давления, влажности и др.). ПИД-регулятор с универсальным входом ОВЕН ТРМ101 предназначен для измерения и регулирования температуры или другой физической величины. Дополнительным преимуществом этого регулятора можно считать наличие универсального входа для подключения широкого спектра первичных преобразователей.

Недостатки существующей системы локального регулирования: 1. Не имеют возможности определить рациональный КПД каждой топки НТКС при их совместной работы с учетом текущих потребностей потребителей. 2. Не имеют возможности прогнозирования потребительского спроса на тепловую энергию в соответствии с изменяющимися внешними условиями. 3. Не позволяют осуществлять связано регулирования производительности топки НТКС по нескольким технологическим параметрам. 4. Не имеют возможности осуществлять рациональное распределение теплоносителя с учетом текущих потребностей каждого из потребителей.

Автоматизированная система управления для водогрейного котла КВ-Г-2,5-95

Водогрейный котел КВ-Г-2,5-95 предназначен для получения горячей воды с температурой на выходе 950С, которая может быть использована в системах отопления и вентиляции, а также горячего водоснабжения на объектах промышленности, жилищно-коммунального хозяйства и в аграрном секторе. Котел КВ-Г-2,5-95 может использоваться для котельных установок или в существующих котельных при замене отработавших свой ресурс паровых или водогрейных котлов. Котлы КВГ имеют горизонтальную компоновку и отличаются только глубиной конвективной шахты и топочной камеры. Это влияет на конечную производительность.

Конструкционные особенности и схемы:

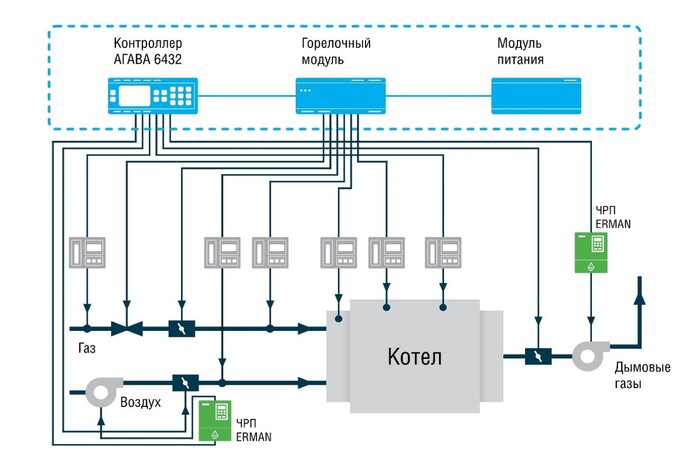

Две основные части котла – это топочная камера и конвективный газоход. Поверхность нагрева представляет собой несколько U-образных конструкций из труб. Она состоит из двух секций. На боковых поверхностях газохода расположены змеевики, служащие одновременно коллекторами. Топочная камера покрыта трубами, входящими в коллекторы. Работает устройство следующим образом: 1. Вода из тепловой сети поступает во входные коллекторы. Она течет вправо и влево, двумя потоками. 2. Перемещаясь по змеевикам, жидкость нагревается и поступает в выходные коллекторы. 3. Затем потоки смешиваются и попадают в заднюю часть топочной камеры. 4. После этого горячая вода вытекает в тепловую сеть. К котлам можно подключить любые газовые горелки – отечественного или зарубежного производства. Единственное условие: они должны иметь соответствующую производительность. Комплект автоматизации котла КВ-Г-2,5-95 выполнен на базе микропроцессорного контроллера АГАВА 6432.10 и относится к классу систем автоматизированного управления горелками (САУГ) в соответствии с документом СО 34.35.677-2003 «Технические требования на систему автоматизированного управления горелками газомазутного котла, способствующую повышению взрывобезопасности при розжиге горелок».

Технологические защиты и блокировки контроллера АГАВА 6432 при работе на газовом топливе: 1. Автоматическая проверка герметичности газовых клапанов. 2. Защитное отключение горелок при наступлении аварийных событий. 3. Автоматический розжиг горелок котла. 4. Послеаварийная вентиляция топки (не менее 10 мин). Важной целью автоматизации является реализация алгоритмов энергоэффективного управления, а именно, оптимизация технологических параметров котла по экономическим, экологическим, эргономическим и прочим показателям.

Функции для реализации алгоритмов энергоэффективного управления: 1. Автоматическое или дистанционное подключение требуемого количества горелок. 2. Автоматическое регулирование мощности котла по температуре воды на выходе котла или по расходу газа на котел. 3. Автоматическое плавное регулирование: соотношения топливо/воздух путем управления исполнительными механизмами, направляющих аппаратов вентиляторов или ЧРП двигателей вентиляторов; разрежения в топке котла путем управления исполнительными механизмами направляющих аппаратов дымососов или ЧРП двигателей дымососов; температуры воды, поступающей на вход котла. 4. Управление и защиту котла при работе на резервном жидком топливе. 5. Дистанционное или автоматическое управление электрифицированными задвижками воды на входе/выходе котла, газа на входе котла. 6. Коррекция таблицы соотношения топливо/воздух по содержанию кислорода.

Используемые датчики1) Измерители давления АДН, АДР предназначены для: – непрерывного измерения значения избыточного давления и разряжения воздуха, природных и других газов, неагрессивных к материалам контактирующих деталей; – формирования токового выходного сигнала 4 – 20 мА, пропорционального измеряемому параметру.

Рисунок 3 – Датчики давления

2) Датчик-реле контроля пламени АДП: - работает со всеми типами газовых и жидкотопливных горелочных котлов, печей и сушилок; - контролирует пламя горелки по наличию пульсаций факела; - контролирует факел запальника контрольного электрода.

Преимущества данного котла: - простое обслуживание; - экологичность (за счет применения горелки с низким уровнем выбросов вредных веществ); - безопасность; - надежность конструкции; - оптимальное соотношение цены и качества; - быстрый доступ к топочной камере.

Постоянно обновляемая котельная автоматика «АГАВА» может быть рекомендована для широкого внедрения в области теплоэнергетики, включая реконструкцию и модернизацию котлов большой мощности. Данное разрабатываемое устройство дополняет базовую аппаратуру. Поскольку все ныне применяемые аппаратуры автоматизации шахты морально и технически устарели, то в дипломном проекте используется современная специализированная система управления на базе ПЛК АГАВА.

2.3 Разработка алгоритма работы и схемных решений устройства автоматизации котельной установки

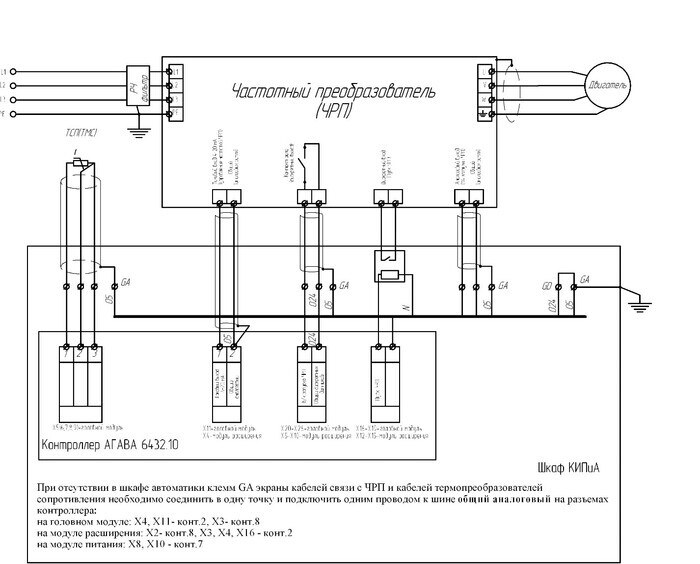

Комплект автоматизации котла КВ-Г-2,5-95 выполнен на базе микропроцессорного контроллера АГАВА 6432.10.

Разрабатываемый блок функционально дополняет ПЛК АГАВА.

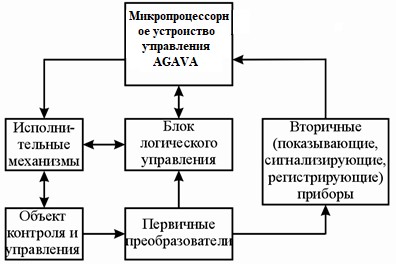

Рисунок 4 – Функциональная схема автоматизации водонагревательного котла

Автоматизированная котельная разрабатывается с использованием последних достижений в области автоматики и является интеллектуальным устройством, снижающим расходы на обслуживание котельной, эксплуатацию и поиск неисправностей. Использование дублирования и автоматический переход на резервный котел позволяют эксплуатировать котельную без перебоев в тепловодоснабжении. Схема автоматизации (рис.4) построена на микропроцессорном устройстве AGAVA 6432.1, объектом управления являются два водогрейных, жаротрубных, комбинированных котла КВГ с универсальными горелками РГМГ-1п на природном газе или жидком топливе, суммарной мощностью 1000 кВт.

Рисунок 5 – Функциональная структурная схема подсистемыавтоматизации контура регулирования температуры котельной установки

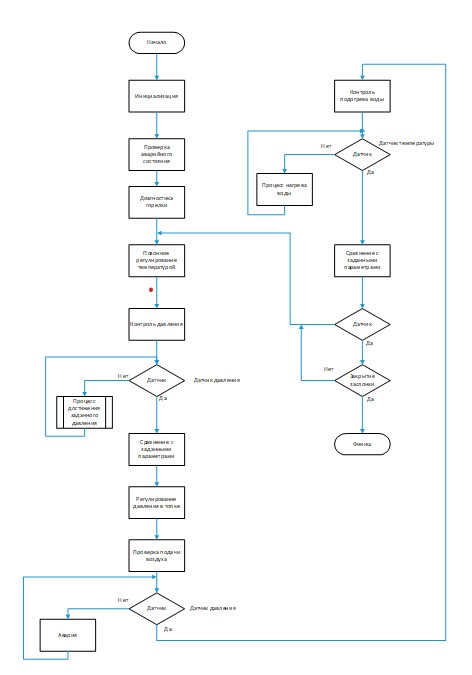

Алгоритм работы АСУ предоставлено на рисунке 6. Работа системы начинается с инициализации начальных параметров. На следующем этапе осуществляется корректность работы системы, проверка аварийных состояний. Затем диагностируются горелки. После нагрева производиться позонное регулирование температурой. Необходимо так же контролировать давление. Для этого производится опрос датчика. Показания датчика сравнивается с заданным параметром, и после этого производиться регулирование давления в топке. При достижении заданного значения производится проверка подачи воздуха, диагностика управления аэрошибером. После чего датчик опрашивается повторно. Если давление больше давление задания - авария, если меньше - управление передается дальше. Контроль за подогревом воды осуществляется при помощи опроса датчика температуры. Согласно условию сравнения с заданными параметрами либо открывается заслонка, или продолжается нагрев.

Рисунок 6 – Блок схема алгоритма работы водонагревательного котла

Устройство автоматизированной системы управления котельной AGAVA 6432.1

Система AGAVA 6432.1 предназначена для управления процессами: - розжига; - управления мощностью; - защиты и проверки оборудования, паровых и водогрейных котлов и печей, работающих на газообразном и жидком топливе.

Назначение и особенности контроллера AGAVA 6432.1: - управление водогрейным котлом; - розжиг – автоматический; - регулирование по всем контурам - позиционное.

Устойчивость к воздействиям. Температура окружающей среды от +5 до +50°С. По защищенности от попадания внутрь оболочки твердых тел и воды AGAVA 6432.1 выполнено со степенью защиты IP41 по ГОСТ 14254-80. По устойчивости к механическим воздействиям устройство соответствует исполнению L3 по ГОСТ 12997-84.

Рисунок 7 – Схема подключения ЧРП к контроллеру АГАВА 6432.10

3. Разработка эксплуатационных требований к устройству автоматического управления котельной установки

Технические средства системы должны быть размещены в местах, допускающих обслуживание в соответствии с требованиями инструкций по эксплуатации этих средств.

Электропитание комплекса технических средств АСУ должно обеспечиваться: 1) основное - от сети переменного тока напряжением 220В +10-15%, частотой 50 + 1Гц; 2) резервное - от источника бесперебойного питания 220В +10%. - При эксплуатации системы необходимо руководствоваться следующими директивными документами: 1) "Правила эксплуатации электроустановок потребителей"; 2) "Правила техники безопасности и пожарной безопасности"; 3) "Правила устройства электроустановок" 4) “Правила эксплуатации котельных установок”.

Эксплуатация системы должна выполняться в строгом соответствии с требованиями, изложенными в документации на АСУ и инструкций по эксплуатации отдельных компонентов системы.

Разрабатываемая система должна удовлетворять требованию минимального обслуживания.

Техническое обслуживание средств системы должно обеспечивать круглосуточную эксплуатацию и включать в себя: 1) проведение профилактических работ; 2) ремонт и наладку технических средств.

Регламент профилактических работ должен соответствовать требованиям эксплуатационной документации на систему.

Выводы

В процессе выполнения дипломного проекта был проведен анализ принципов построения систем автоматизации, сравнительных характеристик технического обеспечения, выпускаемого различными производителями. В результате сравнения и исходя из требований унификации и стоимостных требований был произведен выбор технического обеспечения в пользу котла КВГ 2,5-95 под управлением отечественного контроллера АГАВА 6432.10..

При разработке программного обеспечения автоматизации котельной установки были учтены все технологические требования к подобным системам, а также требования и пожелания оперативного персонала, который эксплуатирует разрабатываемую систему.

По результатам разработки функциональной структуры и информационной модели объекта, были заменены устаревшие средства измерения и автоматизации на новый контроллер и систему визуализации. Данные изменения необходимы, как для реализации задачи экономичного расхода топлива и удобства мониторинга и управления процессами автоматизации, так и для обеспечения задачи повышения производительности котельной в целом.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2024 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Сидельковский Л.Н., Юренев В.Н. Котельные установки промышленных предприятий: Учебник для вузов. – 3–е изд., перераб. – М.:Энергоатомиздат, 1998. – 528 с.: ил

- Батицкий В. А., Куроедов В. И., Рыжков А. А. Автоматизация производственных процессов и АСУ ТП в горной промышленности; Учеб. для техникумов.– М.: Недра, 1991.

- Правила устройства электроустановок. Спб.- Издательство ДЕАН. – 2003. – 928 с.

- Автоматизация сложных электромеханических объектов энергоёмких производств: учебное пособие для вузов / К. Н. Маренич [и др.]. - Донецк: ООО "Технопарк ДонГТУ "УНИТЕХ", 2015. - 237с.

- Автоматизация технологических процессов подземных горных работ = Автоматизація технологічних процесів підземних гірничих робіт: учебник для вузов / А. В. Бубликов [и др.] ; под общ. ред. В.В. Ткачева. - Днепропетровск: НГУ, 2012. - 304с.

- Демченко Н.П. Технические средства передачи информации в системах управления угольных шахт. / Н.П. Демченко. - М.: Недра, 1990.- 206 с.

- Технические требования к рудничному взрывозащищённому электроприводу с силовыми полупроводниковыми приборами напряжением до 1140 В: нормативный документ / Кемерово: ВостНИИ. 1988.-17 с.

- Справочник энергетика угольной шахты / [Дзюбан В.С., Ширнин И.Г., Ванеев Б.Н., Гостищев В.М.]; под общ. ред. Ванеева Б.Н. – [2-е изд.] – Донецк, ООО «Юго-Восток Ltd.», 2001 – Т1, - 447с., Т2, - 440с.

- Гаврилов П.Д. Автоматизация производ¬ственных процессов: учебник [для студентов вузов]. / [Гаврилов П.Д., Гимельшейн Л.Я., Медведев А.Е] М., Недра: 1985 - 215с.

- Правила безопасности в угольных шахтах [Электронный ресурс]: утв. приказом Гос. Комитета горного и тех. надзора ДНР и Мин-вом угля и энергетики ДНР 18.04.2016 г. № 36/208: ввод в действие 17.05.2016. - Донецк, 2016. - Режим доступа: https://doc.minsvyazdnr.ru/docs/2476. - Загл. с экрана.