Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Критический анализ существующих технических решений по автоматизации шахтной котельной установки

- 4. Обоснование направления автоматизации шахтной котельной установки

- 5. Разработка алгоритма работы и схемных решений устройства автоматизации котельной установки

- Выводы

- Список источников

Введение

Автоматизация технологических процессов является одним из ключевых звеньев в общей системе функционирования и развития любого современного угольного предприятия. Замена в этой сфере интеллектуального труда человека машинным, научно-обоснованное распределение функций между человеком и компьютером в процессе управления технологией приводит к повышению эффективности и качества принимаемых технологических решений.

Температура внутри топки является одним из наиболее важных технологических параметров шахтной котельной установки. Его текущие значения надо постоянно контролировать во время процесса горения и в случае выхода его за нормальные границы осуществлять корректировку и соответствующую сигнализацию. Наиболее эффективно данный контроль можно осуществлять путем автоматизации процесса.

Следовательно, целью данного дипломного проекта – является разработка системы автоматизации работы шахтной котельной установки с топками низкотемпературного кипящего слоя.

1. Актуальность темы

В связи с тяжелым состоянием топливно-энергетического сектора, что обусловлено дефицитом всех видов топлива, уменьшением объемов добычи угля и снижением его качества (зольность угля, местами, достигает 50%), решить эту проблему чрезвычайно важно. В данной ситуации актуально применение котельных установок с низкотемпературным кипящим слоем, способных использовать данный вид топлива.

Объектом исследования является шахтная котельная установка с топкой низкотемпературного кипящего слоя. Низкотемпературный кипящий слой (НТКС) успешно применяется для сжигания тощих углей. Топка НТКС предназначена для создания условий существования кипящего слоя и форсированного сжигания твердого топлива с зольностью не более 60 % и теплотворной способностью не менее 1800 ккал/кг, с размером куска угля 0–35 мм и содержанием мелочи до 1 мм не более 30 %. В общем виде котельная установка с топкой НТКС изображена на рисунке 1.

Рисунок 1 – Технологическая схема топки НТКС (анимация: 5 кадров, задержка 1250 мс, 143 килобайт)

На схеме приняты следующие обозначения:

1 - топка НТКС;

2 - бункер твердого топлива;

3 - пластинчатый питатель;

4 - воздухораспределительная решетка;

5 - золоудаляющее устройство;

6 - дутьевой вентилятор;

7 - датчики температуры;

8 - дымосос.

По сравнению с традиционным слоевым сжиганием твердого топлива, технология НТКС обладает рядом преимуществ:

- возможно использование низкореакционных и высокозольных углей с зольностью до 75-80 %, что недостижимо при других способах сжигания. Это обусловлено стабилизацией процесса горения топлива из-за наличия в слое большого количества нагретых твёрдых частиц с высокой удельной теплоёмкостью;

- повышается тепловая мощность котлоагрегатов, находящихся в эксплуатации, и снижается металлоемкость вновь создаваемых благодаря интенсификации процессов тепломассообмена в кипящем слое;

- обеспечивается сжигание топлива с широким диапазоном зольности в одном топочном устройстве;

- увеличивается надежность работы топочных устройств котлоагрегатов ввиду отсутствия движущихся колосниковых решеток, а также упрощается конструкция.

2. Цель и задачи исследования

При работе топки НТКС наиболее важным параметром, подлежащим измерению, является температура кипящего слоя ТКС, которая, в зависимости от свойств топлива, лежит в пределах 600-1000 °С с диапазоном изменения 200° С. В настоящее время для измерения величины ТКС применяются термоэлектрические преобразователи, обладающие существенным недостатком – высокой инерционностью (постоянная термической инерции составляет 120 – 180 сек).

Наиболее важным экономическим показателем функционирования шахтной котельной установки является температура, поскольку поддержание заданного температурного режима позволяет повысить энергетическую эффективность работы котельной установки, то постоянный оперативный контроль данного параметра целесообразно принять за в итоговую цель разработок.

Таким образом, целью данной работы является повышение эффективности работы шахтной котельной установки за счет разработки системы автоматизации шахтной котельной установки. Под эффективностью работы шахтной котельной установки подразумевается обеспечение непрерывного стабильного горения в топке, по заданным технологическим параметрам.

Основные задачи работы следующие:

1. Анализ существующих технических решений в области автоматизации шахтных котельных установок с топками НТКС;

2. Исследование технологических особенностей шахтной котельной установки;

3. Разработка математической модели процессом производства и распределения тепловой энергии;

4. Совершенствование системы управления шахтной котельной установкой с топкой НТКС;

5. Разработка технических решений по реализации системы устройства автоматического управления производством тепла в системе теплоснабжения шахты.

3. Критический анализ существующих технических решений по автоматизации шахтной котельной установки

Рассмотрим существующие промышленные средства контроля температуры.

Выбор того или иного метода измерения определяется рядом факторов, а именно: областью измеряемых температур, агрессивностью среды, механическими нагрузками на первичный преобразователь, динамическими свойствами исследуемого процесса, а также необходимой чувствительностью и точностью измерения. Часто эти факторы находятся в противоречии, что затрудняет выбор метода. Определяющим в первую очередь являются область измеряемых температур и требуемая точность.

При контактном методе об измеряемой температуре судят по температуре чувствительного элемента первичного преобразователя. Теплоотвод по элементам конструкции термопреобразователя, радиационный теплообмен, тепловая инерция приводят к методическим погрешностям преобразования температуры среды в температуру чувствительного элемента.

Для уменьшения методической погрешности необходимо правильно выбрать тип и конструкцию первичного преобразователя и правильно его установить на объекте исследования.

В динамическом режиме у контактных средств измерения температуры возникают динамические погрешности, обусловленные тепловой инерцией термопреобразователя. Они определяются конструкцией, теплотехническими характеристиками преобразователя и среды, а также скоростью изменения температуры.

При бесконтактном методе не требуется размещение первичного преобразователя в среде, температура которой измеряется, что исключает искажение температурного поля объекта и дает возможность измерять температуру объектов малых размеров, подвижных объектов и таких сред, в которых невозможна долговременная стабильная работа первичныхпреобразователей. Ввиду малой инерционности первичных преобразователей бесконтактным методам свойственно высокое быстродействие.

Контактные методы измерения температуры основаны в основном на использовании терморезистивных преобразователей, именуемых термопреобразователями сопротивления (ТС), или термоэлектрических преобразователей (ТП).

В качестве вторичных приборов с ТП используют милливольтметры или автоматические потенциометры постоянного тока. Отличительной особенностью измерения температуры с помощью ТП является необходимость стабилизации температуры свободных концов либо компенсации влияния изменений этой температуры.

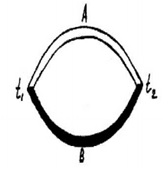

Во многих случаях температура головки ТП, а соответственно и его свободных концов, изменяется в широких пределах и ее значение неизвестно. Для уменьшения влияния этих изменений используют удлинительные (компенсационные) провода. Поскольку эти провода не подвергаются влиянию исследуемой среды, они изготовляются из более дешевых материалов, чем электроды термопреобразователя. Сущность термоэлектрического метода заключается в возникновении ЭДС в проводнике, концы которого имеют различную температуру. Для того чтобы измерить возникшую ЭДС, ее сравнивают с ЭДС другого проводника, образующего с первым термоэлектрическую пару АВ (рис. 2), в цепи которой потечет ток.

Рисунок 2 – Термоэлектрическая пара

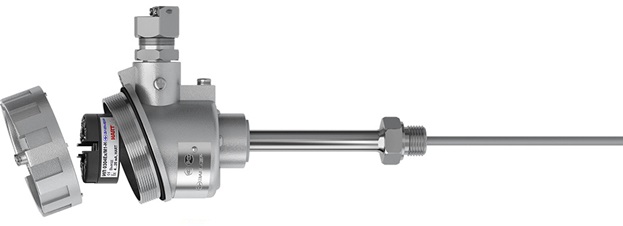

Для увеличения чувствительности термоэлектрического метода измерения температуры в ряде случаев применяют термобатарею: несколько последовательно включенных термопар, рабочие концы которых находятся при температуре t2, свободные при известной и постоянной температуре t1. Фирмой «Метран» разработан термоэлектрический преобразователь ТПП. Тип и исполнение датчиков ТПП - 0192. Измеряемые среды: газообразные, окислительные и нейтральные среды, не взаимодействующие с материалом термоэлектродов и не разрушающие материал защитной арматуры. Диапазоны измеряемых температур: от 0 до 1300 °C. Предел допускаемой погрешности: 0,004 t(*), где t(*) - значение измеряемой температуры.

Рисунок 3 – Термоэлектрический преобразователь «Метран»

Фирмой «Элемер» разработаны термометры сопротивления платиновые (медные). Термометры предназначены для измерения температуры жидких и газообразных средств во взрывоопасных зонах, в которых могут содержаться аммиак, азотоводородная смесь, природный или конвертируемый газ и его компоненты. Условное давление измеряемой среды 0,4 - 16 мПа. Рабочий диапазон температур от -50 до 500 °C.

Рисунок 4 – Термометр сопротивления «Элемер»

Термометры сопротивления не подходят для измерения рабочей зоны методической печи, т.к. диапазон измеряемых температур слишком мал. Приборы, предназначенные для бесконтактного измерения температуры, принцип действия которых основан на использовании энергии излучения нагретых тел, называются пирометрами излучения. Основным законом, определяющим взаимосвязь между абсолютной температурой и спектральной плотностью, т. е количеством энергии, излучаемой в единицу времени с единицы площади поверхности тела и приходящейся на единицу диапазона длин волн, является закон Планка.

Пирометры делятся на энергетические и пирометры спектрального отношения. К энергетическим пирометрам относятся пирометры частичного и полного излучения.

Рисунок 5 – Переносной пирометр серии RAYNGER моделей 3i «Метран»

RAYNGER 3i - бесконтактный инфракрасный термометр пистолетного типа с точным визированием, имеющие широкие диапазоны измерений, различные оптические и спектральные характеристики, большое разнообразие функций. 2М и 1М - для литейного и металлургического производства.

Из всех перечисленных средств измерения температуры, для измерения температуры кипящего слоя ввиду диапазона изменения измеряемого параметра, точности, требуемой оперативности измерений, а также стоимости датчика наиболее подходящим средством измерения является - термопара. А именно, платиново-родиевая термопара.

Сделаем обзор современных технических решений по автоматизации теплотехнических объектов - наиболее распространенных регуляторов технологических параметров.

Регулятор МЛ310 фирмы MICROLOG SYSTEMS позволяет осуществлять пропорционально-интегрально-дифференциальный закон регулирования контролируемого параметра - температуры, давления, расходе воздуха, природного газа, соотношение газ-воздух, а также позволяет осуществлять многопараметричне регулирования параметров технологического процесса, например, температуры и давления в функции времени.

Измеритель-регулятор двухканальный 2ТРМ1 фирмы ОВЕН предназначен для измерения, регистрации или регулирования температуры теплоносителей и различных сред в холодильной технике, сушильных шкафах, печах различного назначения и другом технологическом оборудовании, а также для измерения других физических параметров (веса, давления, влажности и др.).

ПИД-регулятор с универсальным входом ОВЕН ТРМ101 предназначен для измерения и регулирования температуры или другой физической величины. Дополнительным преимуществом этого регулятора можно считать наличие универсального входа для подключения широкого спектра первичных преобразователей.

Реле-регулятор с таймером ТРМ501 предназначен для регулирования температуры или других физических величин в технологических процессах, в которых требуется точное соблюдение временных режимов.

Измеритель ПИД регулятор с дополнительным реле ТРМ10 предназначен для измерения входного параметра, импульсного или аналогового управления нагрузкой по пропорционально-интегрально-дифференциальным (ПИД) законам, а также для формирования дополнительного сигнала, который может быть использован для сигнализации о выходе параметра за установленные пределы или двухпозиционного регулирования. Рекомендуется применять для управления объектами, обладающими повышенной инерционностью, где обычное двухпозиционное регулирование не обеспечивает необходимую точность.

Измеритель ПИД-регулятор для управления задвижками и трехходовыми клапанами ТРМ12 предназначен для автоматизации подачи теплоносителя в системе ГВС, газового или парового отопления, в теплообменники пастеризаторов, для управления газовыми горелками, управления положением золотника в охлаждающих машинах, а также в другом технологическом оборудовании, где используются запорно-регулирующие или трехходовой клапаны и задвижки с электроприводом. Представляет из себя одноканальный трехпозиционный ПИД-регулятор с одним входом для подключения датчика и микропроцессорным блоком обработки данных, формирует сигналы управления двумя выходными устройствами.

Универсальный измеритель-регулятор восьмиканальный ТРМ-138 предназначен для измерения, регистрации и регулирования физического параметра, одновременного управления несколькими (до 8-ми) исполнительными механизмами, а также для регистрации измеряемых параметров на ЭВМ.

Исходя из технологических особенностей топок НТКС, количества регулируемых контуров (в зависимости от количества топок до восьми - четыре для регулирования давления разрежения над топкой и четыре для регулирования высоты КС) и стоимости приборов окончательно для применения в разрабатываемой системе для поддержания на заданном уровне значений высоты НТКС и давления разрежения универсальный измеритель-регулятор ТРМ138.

Таким образом, с учетом современных технических решений по контролю теплотехнических параметров будем осуществлять дальнейшее проектирование.

4. Обоснование направления автоматизации шахтной котельной установки

Объектом исследования данной работы является система теплоснабжения шахты с котельной установкой с несколькими топками НТКС, работающих на один коллектор в условиях переменной расхода теплоносителя. Для топок данного типа используются водогрейные котлы типа ДКВС или ДКВР. Как было определено целью работы является разработка системы автоматизированного управления топками НТКС соответствии с текущими потребностями потребителей шахты.

К главным технологическим параметрам топок НТКС относятся расход твердого топлива и скорость дутьевого воздуха. Изменяя эти параметр можно регулировать тепловую мощность топок и предотвращать возникновение аварийных режимов - шлакование или спекание слоя. Необходимо определить зависимость тепловой мощности топок от скорости дутьевого воздуха.

Таким образом, выведена зависимость между теплом, вырабатывается топкой, и ее технологическими параметрами - расходом твердого топлива, и скоростью дутьевого воздуха. Следовательно, изменяя эти параметры мы можем регулировать тепловую мощность топки в зависимости от требуемых показателей.

С технологической точки зрения значительно проще реализовать регулирования работы топки изменением скорости дутьевого воздуха. Этот показатель, как уже отмечалось выше, меняется в зависимости от угла поворота лопаточек направляющего аппарата дутьевого вентилятора.

При регулировании мощности топки по расходу твердого топлива главной проблемой является измерение фактических значений данного показателя, обусловлено рядом факторов, но данный метод дает значительно больший экономический эффект, поскольку позволяет экономить твердое топливо.

Таким образом, к разрабатываемому устройству автоматизации необходимо выдвинуть следующие требования:

- контроль температуры КС;

- контроль расхода твердого топлива;

- контроль расхода дутьевого воздуха;

- регулирования производительности топки (температуры КС) по каналу твердого топлива - первый приоритет;

- регулирования производительности топки по каналу дутьевого воздуха;

- контроль температуры отапливаемых помещений и прогноз в динамике их тепловых потребностей;

- конструктивная разработка устройства на базе микропроцессора;

- наличие удаленного интерфейса связи;

- индикация технологического состояния топок КС.

5. Разработка алгоритма работы и схемных решений устройства автоматизации котельной установки

В состав алгоритма входят несколько программ работы отдельных регуляторов работы топки.

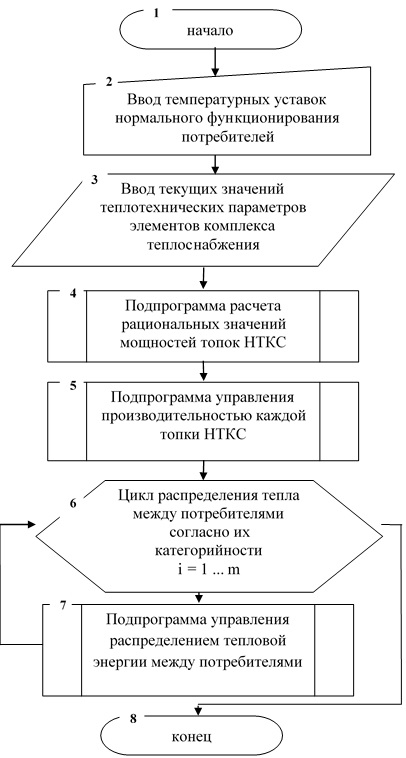

На рисунке 6 приведен обобщенный алгоритм управления всем комплексом системы теплоснабжения шахты. В блоке 5 заложена подпрограмма регулирования работы каждой отдельной топки НТКС в соответствии с определенной мощности.

Рисунок 6 – Алгоритм управления производством и распределением тепла

Число таких регуляторов равно числу топок НТКС m, и к памяти каждого из них загружается подобная программа, работающая на основе данных полученных от датчиков технологических параметров и от ЭВМ. Данная программа аналогична для каждого регулятора. Ее главной целью является достижение необходимой мощности топки НТКС, которую нанесла для данной топки ЭВМ, или оператор на основании данных о текущем теплопотребления в системе (количество потребляемого тепла), а также данных о предыдущей работе топки (значения технологических параметров в течение определенного промежутка времени, была топка в рабочем состоянии или в «резерве» и т. д.).

Значение мощности, с которой должна работать топка, загружается в память регулятора в виде уставки температуры НТКС Туст, которую регулятор поддерживать в топке. Данный подход оправданный, поскольку между производительностью работы топки и ее температурой НТКС существует прямая зависимость, а значит и возможность косвенным средством контролировать величину производительности каждой топки, что очень важно, учитывая сложные технологические условия работы топок НТКС. Функции этой программы сводятся к обеспечению достижения необходимой температуры НТКС путем регулирования мощности топки НТКС по расходу твердого топлива В и, по исчерпанию резерва регулирования по данному параметру, регулировкой по скорости дутьевого воздуха по V.

Приоритет регулирования производительности топки отдаем сначала регулированию по расходу твердого топлива, поскольку это значительно экономнее. И переходим на регулирование по скорости дутьевого воздуха только когда первое средство не может обеспечить необходимой глубины управления. Кроме того, к задачам данной программы относится функция наблюдения, которая следит, чтобы температура НТКС не вышла за предельные значения и, таким образом, предотвращает появлению аварийной ситуации, а также выдача информации на ЭВМ, об исчерпании резервов средств регулирования мощности топки при не достижении установленных значений мощностей. Это служит сигналом для ЭВМ о необходимости провести пересчет значений мощностей для каждой топки учитывая данные получены от всех регуляторов.

Данная программа содержит две подпрограммы - подпрограмму регулирования мощности топки по расходу твердого топлива и подпрограмму регулирования мощности топки по скорости дутьевого воздуха.

Внешний вид их одинаков за исключением того, что при регулирования по расходу твердого топлива, для увеличения температуры НТКС необходимо увеличить расход топлива, А при регулировки по скорости дутьевого воздуха для увеличения температуры НТКС необходимо уменьшить скорость дутьевого воздуха, И наоборот.

Итак, автоматическая система управления работой шахтной котельной с топками НТКС выполняет параллельно следующие функции:

- определения температуры НТКС каждой топки, что соответствует нанесенному тепловой мощности;

- поддержания определенной температуры НТКС каждой топки на постоянном уровне путем регулирования по расходу твердого топлива и скорости дутьевого воздуха;

- предотвращения составлению аварийной ситуации путем недопущения выхода значений температуры НТКС предельных значений.

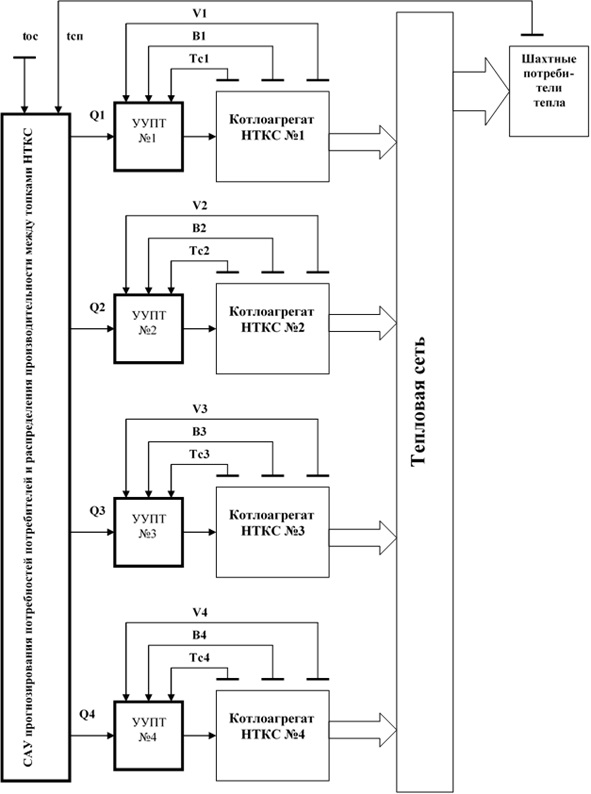

Согласно выдвинутым требований к системе управления разработана ее структурная схема, приведенная на рисунке 7.

Как видим разработанная система автоматического управления (САУ) многоуровневая и состоит из нескольких подсистем низшего уровня, каждая из которых является самостоятельным элементом и может разрабатываться отдельно от других.

Дальнейшие разработки будут вестись в направлении создания системы управления рациональным распределением тепловой энергии между котлоагрегатами НТКС.

Рисунок 7 – Структурная схема системы управления теплоснабжением шахта

Выводы

В ходе проекта были разработаны критерии управления работой шахтной системы теплоснабжения с несколькими топками НТКС в условиях переменного расхода теплоносителя, по которым достигается ее оптимальная работа. При этом также учитывались граничные условия безаварийного протекания работы топок.

Приняв за основу эти критерии управления была разработана система автоматического управления топками НТКС, которая удовлетворяет заявленным к ней требованиям. То есть, синтезированная система позволяет регулировать работу НТКС в соответствии с поставленной задачей оптимального функционирования котельной.

Был разработан алгоритм работы системы регулирования, который позволяет регулировать температуру НТКС и другие технологические показатели исходя из условия наибольшего общего КПД при условии выполнения заданной производительности, сводит потери энергии к минимуму. Таким образом выполняется поставленная задача энергосбережения.

И, как результат проведенной работы, будет разработано устройство автоматизации топки НТКС, которое будет применяться в составе синтезированной системы автоматического управления работой шахтной котельной с топками НТКС, что позволит технически реализовать управление объектом по разработанным законами управления.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2024 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Бородуля, В.А. Математические модели химических реакторов с кипящим слоем. В.А. Бородуля, Ю.П. Гупало. - Мн.: Наука и техника, 1976, 208 с.

- Кравцов, В. В. Экономическое использование угля в теплоэнергетике / В. В. Кравцов, А. Г. Махмудов, А. В. Харченко. – Донецк: ДонГТУ, 1999. – 320 с.

- Махорин, К. Е. Сжигание топлива в псевдоожиженном слое / К. Е. Махорин, П. А. Хинкис. – К.: Наукова думка, 1989. – 204 с.

- Вискин, Ж. В. Сжигание угля в кипящем слое и утилизация его отходов / Ж. В. Вискин, В. И. Шелудченко. – Донецк: Типография

Новый мир

, 1997. – 284 с. - Бедняк, Г.И. Автоматизация производства на угольных шахтах / Г.И. Бедняк, В.А., Ульшин, В.П. Довженко. - К.: Техника, 1989. – 272 с.

- Гавриленко, Б. В. Критерії керування шахтною системою теплопостачання з топками НТКШ.//Наукові праці Донецького національного технічного університету. Серія:

Гірничо-механічна

. Випуск 83. Б. В Гавриленко., Г. Є. Ткаченко. – Донецьк: ДонНТУ, 2004, с. 58 – 63. - Неежмаков, С. В. Исследование математической модели топки кипящего слоя шахтного автономного воздухоподогревателя / С. В. Неежмаков. // Праці Таврійського державного агротехнологічного університету. – Вип. 8. Т. 10. – Мелітополь: ТДАТУ, 2008. с. 173 – 180.

- Бородуля, В.А. Сжигание твердого топлива в псевдоожиженном слое. В.А. Бородуля, Л.М. Виноградов. - Мн.: Наука и техника, 1980. – 192 с.

- Шафрановский, В. А. Справочник наладчика автоматики котельных установок / В. А. Шафрановский. – Симферополь: Таврия, 1987. – 176 с.

- Толпежников, Л.И. Автоматическое управление процессами шахт и рудников. Л.И. Толпежников. - М.: Недра, 1985. – 352 с.