Реферат по теме выпускной работы

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Научная новизна и значение исследования

- 4. Обзор исследований и разработок

- 4.1 Обзор национальных источников

- 4.2 Обзор локальных источников

- 5. Требования к сырью

- 6. Потребность в обогащении углей

- 7. Назначение и классификация процессов

- Заключение

- Список использованных источников

- Ежемесячный научно-технический и производственно-экономический журнал «Уголь» № 12-2018 /1113/. [Электронный ресурс]. – Режим доступа:http://www.ugolinfo....

- Журнал «Вестник Приазовского государственного технического университета." Научная статья: «Исследование влияния подготовки угольных шихт на качество металлургического кокса». [Электронный ресурс]. – Режим доступа:https://elibrary.ru....

- Полулях Д.А., Полулях А.Д. - «Грохочение угля»/2017г.-630 с. [Электронный ресурс]. – Режим доступа:https://.....

- Филоненко Ю.Я., Кауфман А.А., Филоненко В.Ю. Теоретические основы технологии коксования каменных углей. Липецк: ЛГТУ, 2015. -192с.

- Лекции - Коксохимическое производство – 2002г. / Лекция № 07- Обогащение углей Цель обогащения углей и размещение углеобогатительных фабрик. [Электронный ресурс]. – Режим доступа:https://studfile.net....

- Сидоренко Н.И. Интенсификация процесса грохочения влажных углей. – М.: ЦНИИУголь, 1971.

- Навроцки Е. Зависимости между силами грохочения и прилипания во влажных углях // Przeglad Gorniczy. – 1965. – № 10.

- Батель В. Новые понятия в процессах грохочения // Глюкауф. – 1955. – №14.

- Жовтюк Г.В. Исследование процесса мокрого грохочения на неподвижных колосниковых поверхностях. Дис. … канд. техн. наук. – Д., 1969.

- Neavel R.C., Larsen J.W., Wender J.//Coal Sciences. N.Y.: Acad. Press, 1982. P.1

- Митронов Д.В. Введение в химию и технологию переработки угля учебное пособие для студентов химического отделения биолого-географического факультета, электронная версия. - Якутск: ЯГУ, 2011. - 172 с.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: май-июнь 2024 года. Полный текс работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Содержание

Введение

Добываемый в шахтах и на разрезах уголь имеет много примесей, поскольку залегает в земле. Примеси, в свою очередь, снижают качественные характеристики полезного ископаемого.

Извлечённое из недр земли «черное золото» непригодно для дальнейшего использования, поэтому его надо отделять от ненужных минеральных компонентов.

Процесс разделения называется обогащением - проходит оно в несколько этапов и самыми разнообразными способами включая механические, физические и химические методы. Они позволяют выделить из угля группы различных продуктов, таких как кокс, газы и жидкие углеводороды тем самым повышая качества угля путем удаления из него примесей и отходов. Эта процедура является достаточно важной, т.к. «мешающие» компоненты, имеющиеся в чёрном золоте, дают низкую температуру горения. Из этого следует, что придется спалить большее количество угля, который даст низкую температуру горения.

При обогащении углей достигается несколько целей: во-первых, удаляют минеральные вещества и примеси, а во-вторых, делят добытый уголь на фракции по размерам и сорту зерен. Только после прохождения этих процедур и проверки качества конечного продукта каменный уголь поступает к потребителю.

1. Актуальность темы

Дефицит хорошо коксующихся и легкообогатимых углей Донецкой Народной Республики, а также исследования качественных характеристик шихты придают актуальность теме магистерской работы.

2. Цель и задачи исследования

Целесообразность направлена на возможность замены сухого способа подготовки машинных классов на мокрый с помощью гидрогрохочения на неподвижных просеивающихся поверхностях.

В соответствии с целью исследования поставлены следующие задачи:

– определить требования к сырью;

– сравнить и проанализировать методы обогащения сухого способа подготовки машинных классов и мокрого, с помощью гидрогрочения;

– установить состав угольной шихты и факторы, позволяющие получать более качественный продукт при соответствующей подготовке;

– выявить причины недостаточного качества углеподготовки на предприятиях Донецкого региона;

– подтвердить эффективность выбранной технологии.

Объектом исследования является шихта, поступающая на коксование.

Предметом исследования являются теоретические и практические возможности, средства совершенствования и разработки мероприятий по улучшению качества подготовки углей перед коксованием.

3. Научная новизна и значение исследования

Научная новизна теоретически обоснована выбором технологии, позволяющей обеспечить высокое качество угольного продукта для коксования на предприятиях ДНР.

Научное значение заключается в том, что рассмотренное технологическое решение при соответствующей доработке может быть положено в основу методов угольных предприятий.

4. Обзор исследований и разработок

По данной тематике более всего обсуждений и наработок ведётся в национальном пространстве, нежели в мировом. Так как Россия является ведущей страной в мире и имеет господствующее положение в вопросе угольной промышленности.

4.1 Обзор национальных источников

Среди национальных источников множество публикаций, посвященных качеству шихты, идущей на коксование. Так, например, в статье «Переработка угля» опубликованной в научно-техническом и производственно-экономическом журнале «Уголь» рассматриваются направления повышения качества коксующихся углей на стадии проекта углеобогатительных фабрик. Авторы предлагают технологию кипящего слоя для производства полукокса [1].

В исследованиях Шмельцера Е.О., Лялюк В.П. и Соколовой В.П. установлено, что на прочность кокса влияет высокая влажность угольной шихты, также большое значение имеет качество подготовки и правильно выбранной ее степени дробления [2].

Д.А. Полулях в своей книге «Грохочение угля» отмечает, что важнейшее место среди подготовительных процессов занимает грохочение в угольной отрасли и, особенно, при обогащении угля. Он рассматривает основы теории мокрого вибро-, гидро-, гидромеханического и гидравлического грохочения, а также описывает конструкции, технические характеристики и показатели работы оборудования, применяющегося при подготовительном грохочении [3].

4.2 Обзор локальных источников

В работе «Использование органических добавок к угольной шихте влияющих на качество металлургического кокса» Оксак Н.М. привел характеристику жирных и газовых углей и произвел сравнительный анализ действия добавок на слабоспекающиеся газовые и хорошо спекающиеся жирные угли, который показал, что высокая спекаемость жирных углей связана с накоплением критического количества полициклических ароматических углеводородов, способных связываться в стопки, образующие мезофазу.

Семковский С.В. целью своей работы «Возможности усовершенствования состава шихт для коксования в современных условиях Донбасса» ставит совершенствование состава шихт и снижение количества серы в полукоксе с помощью предварительной химической обработки.

5. Требования к сырью

Два сырьевых компонента составляют основу металлургического процесса: руда и уголь.

Однако в последние годы на Донбассе наблюдается острый дефицит коксующихся углей - сырье для коксохимических производств, выпускающих кокс для доменных печей и чугунолитейных вагранок.

В то же время хорошо спекающиеся высокосернистые угли ДНР применяются только в качестве топлива для тепловых электростанций, несмотря на огромный химико-технологический потенциал.

Но «хороших», с точки зрения металлургов, углей марок К (коксовые), КЖ (коксовые жирные), и Ж (жирные), с низкой зольностью, высокой коксуемостью и спекаемостью, на работающих шахтах Донецкого региона мало.

В настоящее время производится коксование угольных шихт, в состав которых в определённом соотношении входят различные марки и технологические группы коксующихся углей.

Сырьём для получения кокса служат каменные угли и их смеси, которые подвергаются определённому термическому воздействию [4].

Каменные угли являются единственным видом углей, из которых получают кокс, необходимый в металлургической промышленности.

Соответственно, шихта для коксования по своим физико-механическим свойствам должна обеспечивать требуемые свойства конечного продукта - кокса.

Основными параметрами технологической классификации углей для коксования являются: выход летучих веществ (1/г, %) и толщина пластического слоя (У, мм).

6. Потребность в обогащении углей

Так как зола является негорючим балластом нужно стремится к получению менее зольного кокса. Для этого добываемый каменный уголь должен пройти процедуру обогащения, которая позволяет получать кокс с минимальной зольностью и улучшать работу доменных печей и литейных вагранок.

Обогащение угля представляет собой процесс, состоящий из нескольких технологических операций обработки, в результате которых в конечном продукте уменьшается содержание вредных минеральных примесей, снижающих прочность кокса.

Обогащенный продукт называется концентратом, а минеральные примеси, обладающие другими физическими константами (термический коэффициент расширения, теплопроводность и пр.), нежели уголь, удаляются из концентрата в виде пустой породы или в виде сростков с углем (промпродукта). Это необходимо, чтобы в процессе коксования не нарушалась однородность структуры кокса, так как минеральные примеси становятся очагом развития трещин [5].

Помимо снижения зольности кокса и повышения его прочности и кусковатости, обогащение углей обусловливает снижение сернистости кокса. Поэтому к обогащению углей нужно относиться как к непременному технологическому процессу, предшествующему коксованию.

Наконец, обогащение углей способствует расширению сырьевой базы коксования, так как у многих углей после их обогащения значительно улучшается коксуемость, и их можно применять для коксования без ухудшения качества кокса.

7. Назначение и классификация процессов

Рисунок 1 – Виброгрохот

(Рисунок анимированный. Размер файла 30,8 КБ; количество кадров равно 8; количество циклов воспроизведения ограничено 10-ю.)

Грохочение зернистых материалов бывает сухим, мокрым и в водной среде.

Сухое грохочение осуществляется без добавления воды и применяется для предварительного и подготовительного грохочения углей, а также для выделения из рядового угля сухого отсева крупностью 0 - 6 мм.

Мокрое грохочение осуществляется с добавлением воды. В углеобогащении применяется для подготовительного и тонкого грохочения, соответственно, угля и угольных шламов [3].

Грохочение в водной среде осуществляется помещением просеивающей поверхности под зеркало воды. В углеобогащении не применяется.

Основным фактором, определяющим применение сухого и мокрого способа подготовки машинных классов, является влажность. Так, по данным Института обогащения твёрдого топлива (далее ИОТТ), на каждый процент повышения влажности исходного угля сверх 5,5 эффективность грохочения снижается при размере отверстий сит 13 и 6 мм соответственно на 10 и 24 % [6]. Исследованиями ИОТТ установлено, что сухое грохочение мелких классов антрацита по граничному зерну 6 мм при влажности исходного 7 - 7,5 % невозможно, так как сита при этом полностью залипают.

В сложившихся условиях, когда влажность антрацита достигает 7 - 8% (влажность классов 0-13 и 0-9 мм + 10%), а влажность каменных углей приближается к этому значению, необходима разработка эффективных средств интенсификации процессов грохочения.

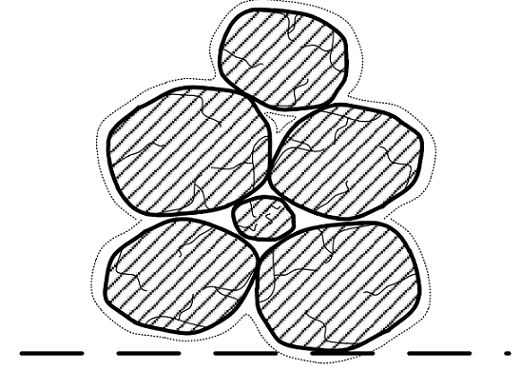

Трудности, возникающие при грохочении влажного угля, обусловлены проявлениями капиллярного сцепления между отдельными угольными зернами, покрытыми пленкой воды (рис. 2) [7, 8].

Рисунок 2 – Сцепления между угольными зернами, покрытыми пленкой воды

Под действием сил поверхностного натяжения между пленками воды происходит комкование влажного материала, а в результате действия этих же сил между частицами угля и увлаженной поверхностью сита – залипание сит.

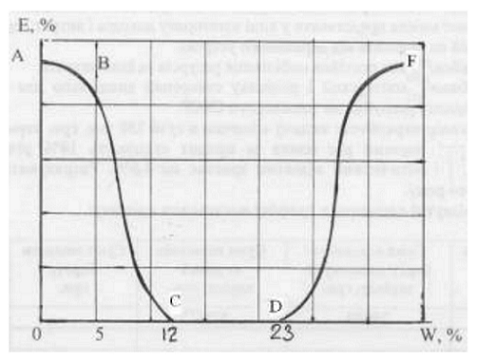

Как показали исследования [9], приведенные на рис. 3, влияние сил поверхностного натяжения может быть устранено либо удалением влаги при сушке, либо наполнением промежуточных объемов жидкостью (мокрое грохочение).

Рисунок 3 – Зависимость эффективности грохочения углей (Е) от их влажности (W): AB – сухое грохочение; BC – грохочение влажного угля; CD – отсутствие грохочения; DF – мокрое грохочение.

Силы поверхностного натяжения могут быть уменьшены путей применения поверхностно-активных веществ и увеличения уровня ускорения грохотов [3].

При сухом грохочении влажных углей увеличение вил разделения достигается путем подбора оптимальных динамических режимов работы грохота и специальных материалов для рабочих поверхности, установкой струнных, консольно-каскадных н других сит, применением центробежных сил, созданием специальных устройств для разрыхления материала. С этой же целью применяются различные устройства и механизмы для очистки рабочей поверхности в виде щеток, самоочищающихся колосников, резиновых шаров и т. п. [9]. Однако, проблема сухого грохочения влажных углей на современных углеперерабатывающих предприятиях остается до сих пор не решенной. Во многом это объясняется тем, что при применении электрообогрева сит и средств интенсификации режимов разделения на грохоте, работающем в режиме сухого грохочения, силы, интенсифирующие разделение, действуют, в основном, на просеивающую поверхность, грохота, а не на грохотимый материал, в результате чего не устраняется явление комкования.

В связи в тем, что способы газо- и электрообогрева, а также аэродинамического воздействия на грохотимый материал до этого времени не дали удовлетворительных результатов, наиболее приемлемым методом улучшения классификации углей для условий производства с мокрыми методами обогащения и глубиной до 0 мм, оказалось применение метода мокрого грохочения [10].

Эффективность указанного способа грохочения объясняется тем обстоятельством, что ликвидация сил капиллярного сцепления между частицами и просеивающей поверхностью грохота осуществляется с помощью внешних импульсов в виде струй воды, одновременно действуя как на грохотимый материал, так и на поверхность грохота.

При влажности материала, превышающей предельное значение (точка D), подвижность зерен возрастает и наступают условия для мокрого грохочения.

При прямом грохочении, когда исходный материал подается на сито, надрешетный продукт представляет собой частицы, не прошедшие через отверстия просеивающей поверхности и обозначается знаком + (плюс), а подрешетный продукт – частицы, прошедшие через отверстия просеивающей поверхности – обозначается знаком – (минус).

А при обратном грохочении, когда материал подается под сито, надрешетный продукт представляет собой частицы, прошедшие через отверстия просеивающей поверхности и обозначается знаком – (минус), а подрешетный продукт – знаком + (плюс).

Существует большое количество классификации грохочения:

- гидравлическое - это мокрое грохочение зернистых материалов, при котором основным интенсифицирующим усилием разделения является сила тяжести;

- виброгрохочение - сухое или мокрое грохочение зернистых материалов, при котором основным интенсифицирующим усилием разделения является сила инерции;

- гидрогрохочением называется мокрое грохочение зернистых материалов в виде пульпы, при котором основным интенсифицирующим усилием разделения является гидродинамическая сила струй воды, вытекающих из сопел. Грохоты, предназначенные для этой операции, называются гидрогрохотами;

- пневмогрохочением - сухое грохочение зернистых материалов, при котором основным интенсифицирующим усилием разделения является аэродинамическая сила струй воздуха, вытекающих из сопел и др.

Немаловажной причиной внедрения мокрого грохочения на углеперерабатывающих предприятиях явилась и необходимость выделения класса 0-0,5 или 0-1 мм. Попадание гравитационное обогащение значительного количества зерен с размером меньше нижнего предела крупности (класс <0,5 мм) неизбежно ухудшает показатели работы машин.

Прохождение зерен класса <0,5 мм через операции обесшламливания предопределяет дальнейший путь их оборота в операциях тонкой классификации, флотации, обезвоживания и сгущения. При этом происходит переизмельчение этого класса в процессе перекачек и транспортирования, размокание зерен угля и породы, в результате чего ухудшаются способности его к дальнейшей обработке, ухудшаются физико-химические свойства воды, увеличивается потери угольной фракции с отходами обогащения [11].

В результате полного смачивания рядового угля при разделении его на машинные классы, возникли условия для совместного отделения с водой тонких классов и непосредственного направления первичных шламов на флотацию.

Заключение

Преимущество способа мокрой классификации заключается в:

– большей эффективности;

– сокращении циркуляционных нагрузок;

– уменьшении количества технологических операций без ухудшения качества продуктов обогащения;

– значительном увеличении производительности единичных агрегатов.