Аннотация

A. M. Giyevskiy, V. I. Orobinsky, A. P. Tarasenko, A. V. Chernyshov, D. O. Kurilov. Обоснование из базовый схема из зерно уборка машина для подготовка из сельскохозяйственный посевы семена. В статье представлены данные о реализуемости концепции высокопроизводительного семени. очиститель с последовательным использованием воздушного потока при аспирации и многоярусным размещением сортировочные решетки в терочных мельницах. В результате моделирования определены направления дальнейшего совершенствования выявлены воздушно-решетные семяочистительные машины: увеличение доли сортировки решеток в мельницах до 70...80% и увеличение скорости воздушного потока в канале скорость предварительной очистки до 8,0 м/с. Эксперименты установили компетентность в использовании математическое моделирование воздушного потока в пневмосистеме с использованием конечного объема метод решения гидродинамических уравнений для обоснования основных параметров пневматический система.

Введение

Единый подход к послеуборочной обработке и очистке зерновых отвалов, при котором на каждом этапе из него извлекается часть примесей и бракованного зерна, что приводит к большой продолжительности производства. линий, использование идентичных машин, дублирующих работу предыдущих, многочисленные физические воздействие на будущие семена и их последующий ущерб. Этот принцип не в полной мере учитывает счет Конечная цель из очищение - к получать семена.

Этот недостаток присущ как российским, так и высокопроизводительным зарубежным производственным линиям. Послеуборочная обработка зерна, отвал независимо от конечного пункта назначения проходит стадию первичная очистка (иногда предварительная) на воздухорешетных машинах для отделения крупных, легких и мелкие примеси [2, 3]. Первичная очистка завершается доведением зернового вороха до кондиции. влага и его укладка для временный хранилище [6].

Второй этап из семя подготовка начинается с тот разгрузка из тот зерно куча от его помещения временного хранения и перевод его на воздухоотделительные машины, отличающиеся от машин использовал для начальный уборка к действующий режим [2, 3].

Авторы предполагают, что можно достичь необходимой полноты выделения (80%). с однократным пропуском вороха зерноочистителями, работающими по фракционной технологии с тот разделение из корм доля в оба стремления и сбалансированный соотношение сита в тот ситовая мельница.

Материалы и методы

Цель исследования – обосновать концепцию высокопроизводительной семяочистительной машины с последовательный использовать воздуха поток в стремление и многоуровневое размещение из сортировка решетки в решетка мельницы. Объектом исследования является рабочий процесс воздушно-решетной семяочистительной машины с последовательный использование воздух поток в двухнаддувный пневматический система. Теоретическая часть исследования проведена с использованием основных положений теории вероятностей. теория и метод конечных объемов решения уравнений гидродинамики. Экспериментальный часть осуществлялась с использованием современных методов сбора и обработки исходных данных и обоснования тот выбор объекты для проведение эксперименты.

Полученные результаты и oбсуждение

Зерновой ворох различных зерновых культур условно делили на классы, по возможности, ситами, в зависимости от ширины их отверстий, и пневморазделительными каналами в зависимости от скорости из воздух поток [1, 2, 4, 5, 7, 8, 10].

Используя основные принципы теории относительности, авторы определили вероятность разделения компоненты каждого класса в кормовую фракцию. Самая высокая вероятность контента и самая низкая Вероятность извлечения можно наблюдать в двух классах. Класс с компонентами кучи имеет ширину превышение ширины отверстий семенного экрана и скорость зависания, превышающая скорость воздушного потока, что является устанавливают в канал послеэкранной аспирации. Компоненты кучи этого класса могут быть разделены только сортировка экран.

Куча компоненты из тот класс с тот ширина, которая больше чем размер из дыр из сортировка скорость экрана и висения, превышающая скорость воздушного потока, установленную в канале предэкранной доработки, но расход воздуха меньше установленного в канале послерешетной очистки может быть отделен только каналом послеэкранного просмотра доработка.

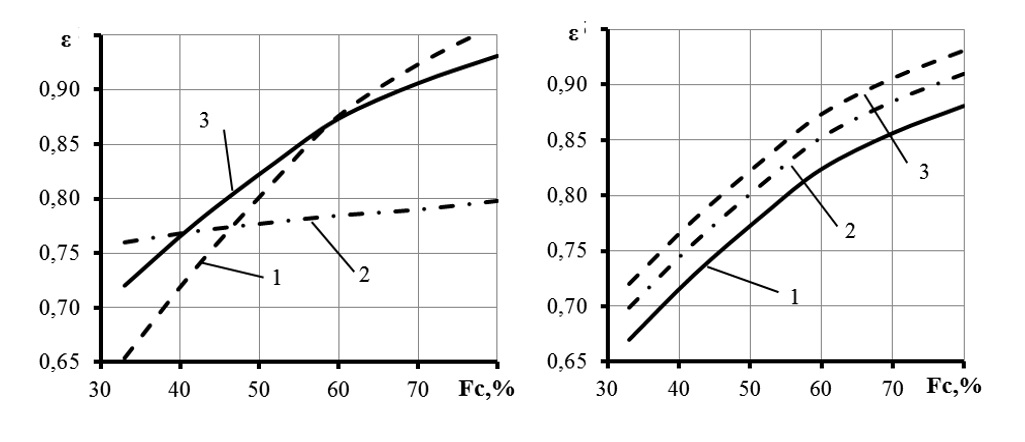

Снизить нагрузку на эти рабочие органы можно двумя способами: за счет увеличения расхода воздуха в канал предварительного скрининга для разделения компонентов кучи, которые разделены только канал послеэкранного уточнения и в канал доэкранного уточнения; за счет увеличения количества сортировка экраны в обувь наряду с перестановкой все экраны. Увеличение количества сортировочных сит в обуви с 33% (полнота сепарации 60%) до 80% (рис. 1 и рис. 2) значительно повышает вероятность разделения компонентов кучи на экранов, минимизируя при этом количество кучи, поступающей с сортировочных экранов в канал послеэкранного доработка, который также усиливается тот вероятность из куча компоненты.

Увеличение количества сортировочных сит в обуви с 33% (полнота сепарации 60%) до 80% (рис. 1 и рис. 2) значительно повышает вероятность разделения компонентов кучи на экранов, минимизируя при этом количество кучи, поступающей с сортировочных экранов в канал послеэкранного доработка, который также усиливается тот вероятность из куча компоненты разделение к стремление системы.

Рисунок 1-2 – 1)Зависимость полноты разделение фракций корма; 2) Зависимость итога.

Увеличение доли сортировочных сит в обуви оказывает большее влияние на увеличение разделение всех компонентов корма и фракции отходов, чем увеличение скорости воздушного потока в канал предварительной очистки (рис. 1). Это можно объяснить большей долей компонентов. содержался в кучу, которую можно разделить только к сортировка экраны.

Меньшее увеличение полноты разделения аспирационными системами при большем расходе воздуха ставка в тот предварительный просмотр уточнение канал является объяснил к тот факт что с увеличение скорость, тот доля компонентов кучи, выделяемых каналом предварительного грохота, увеличивается, а общий объем уменьшается подача вороха на сортировочное сито, что снижает увеличение комплектности разлука.

Этим же можно объяснить и тот факт, что увеличение скорости воздушного потока в канале предварительной очистки оказывает большее влияние на повышение полноты разделения компонентов кучи аспирационные системы чем увеличение пропорция сортировочных экранов в обувь делает. Если тот Скорость потока воздуха в канале предварительной очистки достигает 8,0 м/с, полнота разделения по экраны превышает 90% с тот доля сортировка экраны закончились 70% (Фигура 2).

Таким образом, добиться высокой эффективности разделения таких компонентов можно только за счет одновременное увеличение скорости потока воздуха в канале предрешеточной очистки и доли сортировка экраны в обувь.

В качестве канала для предварительной аспирации авторы рассматривали горизонтальный канал с секционной осадочная камера, которая располагалась на пути воздушного потока из осадочной камеры послерешетная аспирация радиальному вентилятору. Принцип последовательного использования воздушного потока при аспирации системы позволили исключить сопротивление таких элементов пневмосистемы, как повороты и поворотов воздушного потока и снизить расход воздуха до значений, необходимых для операция из послеэкранный аспирационный канал.

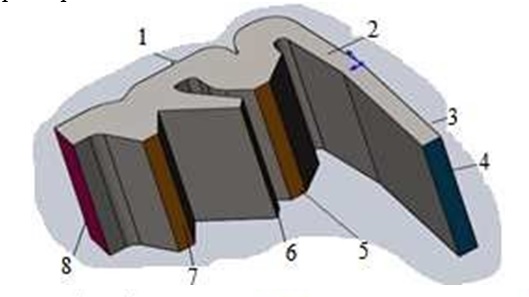

Обосновать основные параметры пневмосистемы двухаспирационного типа с последовательным применением. расхода воздуха при аспирации использован метод конечного объема решения уравнений гидродинамики и прямоугольная адаптивная сетка с локальным измельчением сетки [10]. Полая модель пневмосистемы с в качестве геометрии расчетной площади использовались осадочные камеры, созданные в САПР Solid Works (Фигура 3).

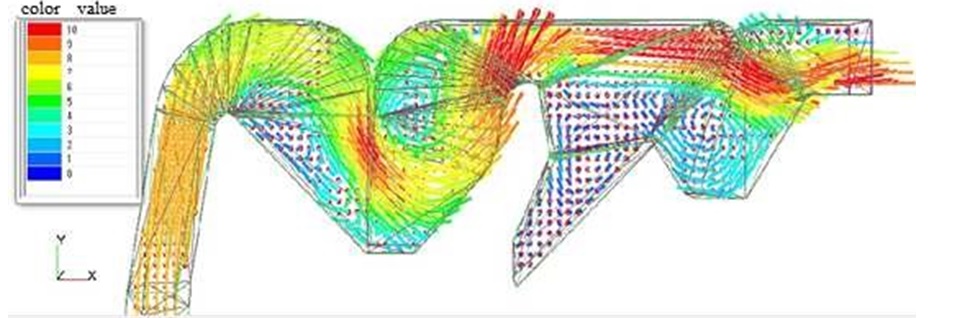

В качестве математической модели с учетом режима работы пневмосепаратора каналов и среднестатистические данные о геометрических параметрах компонентов зернового вороха, а выбрана модель турбулентной несжимаемой жидкости. Для замыкания уравнений авторы выбрали простейшая стандартная k-? модель турбулентности. Анализировать результаты моделирования и визуализировать результаты. на тот самолет, тот авторы использовал вектор скорость поле и наполнение от давление (рис. 4).

Как видно из векторного поля, полученного по результатам моделирования (рис. 3), после- осадочная камера очистки экрана позволяет получать в нижней части близкие к нулевым значениям воздуха скорость потока, что указывает на возможность осаждения кормовых примесей. Структура воздуха поток в секционной осадочной камере и канале предварительной очистки могут обеспечить удаление большей части легких примесей за пределы кормового отделения. В нижней части корма секции наблюдается обратная турбулентность воздушного потока со скоростью до 2,4 м/с, что выносят из камеры в основной поток воздуха легкие примеси, имеющие низкое зависание скорость.

Меньшее сопротивление (не более 60 Па) демонстрирует пневматическая система предварительного грохота. уточнение, обусловленное отсутствием в осадочной толще поворотов каналов и отбойника. камера. Сопротивление пневмосистемы послерешетной аспирации с вертикальным пневмоприводом сепарационный канал сравнительно большой длины и трех плавных поворотов воздушного потока более 90...95. Па.

Результаты моделирования позволили прийти к выводу о снижении тот габаритные размеры осадочных камер, что позволило установить дополнительный экран слои в ситовых башмаках без увеличения высоты машины. Чтобы оценить возможность использования моделирование Результаты в дизайн из тот пневматический система машины, тот поле скоростей на тот пневматический система сам имеет был проверено вне. действительный распределение из воздух поток ставки вдоль тот разрез осадочных камер подтверждает общий характер распределения, полученного в результате моделирования, а также обоснованность сделанных выводов об уменьшении размерностей тот палаты.

Рисунок 3 – Расчетная модель пневмосистемы.

Рисунок 4 – Вектор поле из воздух поток ставка на тот продольный ось.

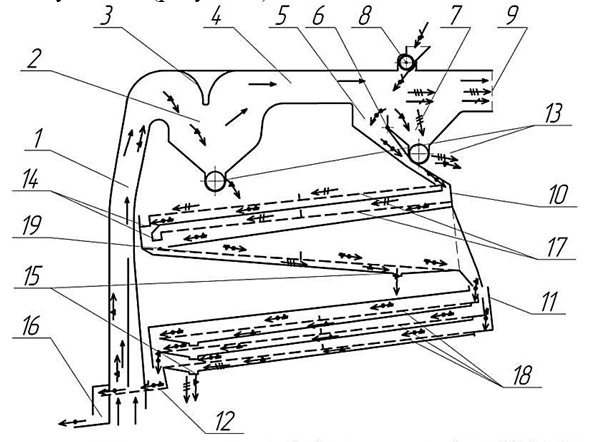

Полученные результаты моделирования и экспериментальных исследований позволили обосновать основные положения. Схема универсальной воздушно-решетной семяочистительной машины с пневмосистемой двойной аспирации, обслуживаемой одним воздух поток (рисунок 5).

Рисунок 5 – Принципиальная схема машина: 1 - пневмосепараторный канал послеэкранной доработки; 2 - а осадочная камера пневмоканала; 3 – направляющий козырек; 4 - горизонтальный канал предэкранной доработки; 5 - секция основная фракция осадочных камера предварительной грохотной очистки канал; 6 - раздел стена с клапан; 7 - секция кормозаготовки; 8 - кормление устройство; 9 - канал к циклону и вентилятору; 10 – грохот верхний; 11 - нижний экран обувь; 12 - доставочное устройство; 13 – выход стремления к корму; 14 – лотки для больших удаление примесей; 15 - сито кормовое магазины; 16 - выход очищенного основного доля зерно; 17 - тот сито экраны; 18 - сортировочные сита нижнего башмака; 19 - сортировка экраны из тот верхний обувь.

Машина включает а пневматический система с каналы из предварительный просмотр 4 и пост-экран 1 очистка, питатель 8, верхние 10 и нижние 11 ситовые башмаки, устройство 12, подающее основную фракцию в послерешетный аспирационный канал, радиальный вентилятор и пылеотделитель, установленные снаружи машины. Канал предрешетная аспирация 4 имеет горизонтальное расположение и заканчивается секционной осадочной камерой, разделен перегородкой 6 с клапаном на две секции: секцию сбора основной фракции 5 и кормовую. коллекция раздел 7. Раздел 5 имеет а закрыто канал с а сила тяжести клапан к кормить куча к экран уточнение верхний туфля 10. Корм коллекция раздел 7, нравиться осадок камера 2 из послеэкранный режим уточнение канал 1, включает стремящийся корм выход устройства 13. распределение вдоль тот ширина а подача вороха в канал предварительного грохота осуществляется подающим устройством 8, которое включает в себя бункер с гравитационным распределителем. Послерешетный канал очистки 1 включает нижнюю часть, расширяется в сторону ситового башмака и разделяется вертикальной перегородкой на зону предварительного псевдоожижения зона и основная. Верхний ситовой башмак 10 имеет зерновой сепаратор, разделяющий зерно на две части. кормить тот зерно куча в равный пропорции в два верхний уровни 17 с тот сито экраны. ниже уровень верхнего экран туфля является установлен с обеспечить регресс склон и оборудованный с сортировка экраны.

Зерновой ворох с решет нижнего яруса верхнего башмака подается на зернохранилище. сепаратор нижнего башмака 11, включающий три яруса 18 с сортировочными ситами. Основная фракция ворох, прошедший через ситовую очистку, с помощью устройства 12 направляется в канал послеэкранный режим стремление, где биологически низший кормить зерно и оставшийся примеси являются выпущенный.

В зависимости от тот необходимый производительность для тот выполнение из дробное семя подготовка технологии, рекомендации иметь был развитый для завершение машины с поклонники, электрический моторы и экраны с макет схема.

Заключение

В результате моделирования разработаны рекомендации по модернизации воздушно-решетных семяочистительных машин. решено: увеличить долю сортировочных сит в обуви до 70…80%, увеличить поток воздуха ставка в тот канал из предэкранная доработка к 8.0 РС.

Экспериментальные исследования установили обоснованность использования математического моделирования воздушного потока в пневматической системы с использованием метода конечного объема решения гидродинамических уравнений для обосновать тот основные параметры тот пневматический система.

Разработанный универсальный семяочиститель с воздушным ситом позволит реализовать возможность семя подготовка с а одинокий пропуск кучи и минимум число механических воздействия.

Список использованной литературы

[1] Omobuwajo T O, Sanni L A and Balami Y A 2000 J. of food engineering 45 (1) 37–41

[2] Saitov V E, Kurbanov R F and Suvorov A N 2016 Procedia Engineering 150 107–110

[3] Liu X P, Zhang Y L and Yang D 2014 Int. Conf. on Mechanism Science and Control Engineering (MSCE 2014) 112–8

[4] Astanakulov K D, Karimov Y Z and Fozilov G 2011 Ama-Aggricultural mexanization in Asia Africa and Latin America 42 (4) 37–40

[5] Goria B Y, O’Callaghan J R 1990. J. Agric. Eng. Res. 46 275–290

[6] Kalkan F, Kara M 2011 Powder Technol 213 116–122

[7] Matouk A M, El-Kholy M M, Hamam A S and Ewis T R 2005 J. Agric. Eng. Res. 22 (3) 1086– 1102

[8] Matouk A M, Abd El-latif S M and Tharwat A 2008 J. Agric. Sci. 33 4195–4211

[9] Shahbazi F, Valizadeh S and Dowlatshah A 2014. Int. Agrophys 28 389–394

[10] Alyamovsky A, Sobachkin A, Odintsov E, Haritonovich A and Ponomarev N 2006 SOLIDWORKS / Computer modeling in engineering practice (St. Petersburg. BKhV-Peterburg) p 800