Повышение эффективности использования технологического оборудования с ЧПУ

Автор:Горобец И. А., Мелешко Э. Г., Черноус В. В.

Источник:ИНЖЕНЕР: студенческий научно-технический журнал. – Донецк, ДонНТУ, 2024. - № 2(38). с. 3-8.

Аннотация

Горобец И. А., Мелешко Э. Г., Черноус В. В. Повышение эффективности использования технологического оборудования с ЧПУ

Ключевые слова:оборудование, изделие, параметры, оптимизация, критерий.

В работе рассмотрена необходимость использования адаптивных устройств управления оборудованием с ЧПУ для изготовления изделий машиностроения. Исследованы параметры управления системой, выявлена необходимость использования систем. автоматической оптимизации.Общая постановка проблемы

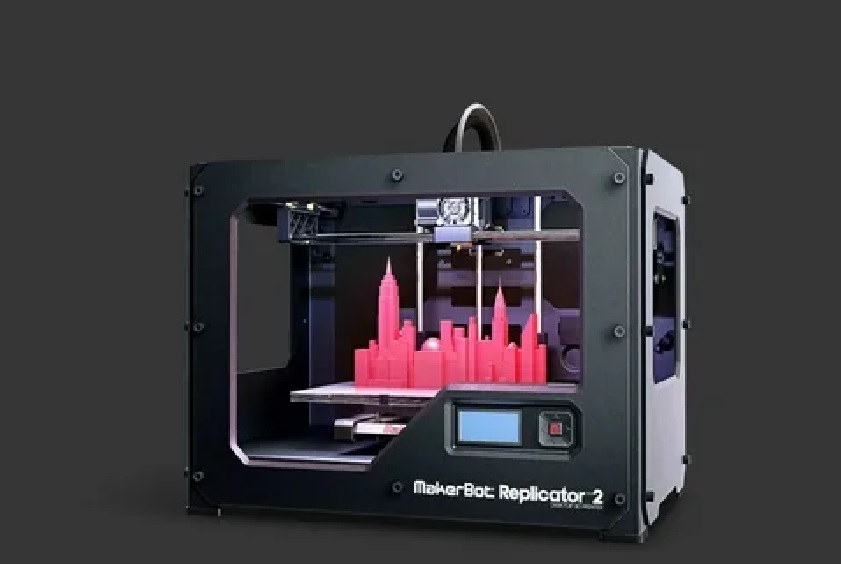

Дальнейшее совершенствование машиностроительного производства связано с эффективным использованием технологического оборудования с числовым программным управлением (станки с ЧПУ, обрабатывающие центры, принтеры 3D печати). Повышение эффективности работы технологического оборудования с ЧПУ ограничивается наличием «жесткой» управляющей программы, устанавливающей заданные режимы передвижения в пространстве исполнительного устройства (головки с режущим инструментом, шпинделя с режущим инструментом, хотэнда с плавкой нитью 3D принтера, лазерной головки 3D принтера и пр.), рис.1-2. При программировании режимов технологического оборудования не учитываются особенности изготовления конкретной детали, в программу закладываются режимы для наиболее тяжелых условий. Кроме того, в «жесткой» системе не учитывается влияние непрерывно изменяющихся внешних воздействий и параметров системы привод-инструмент-деталь (СПИД), определяющих в большой степени производительность и точность изготовления.

Рисунок 1 - Вид обрабатывающего центра

Рисунок 2 - Вид 3D–принтера

Стремление преодолеть эти недостатки технологического оборудования привело к созданию систем адаптивного управления в станкостроении, которые позволяют повышать эффективность процесса обработки каждой детали благодаря использованию текущей информации о параметрах, определяющих условия и качество процесса резания [1].

Под системой адаптивного управления (САУ) технологического оборудования с ЧПУ понимается комплекс технических и программных средств, включающих автоматическое управление режимами обработки в соответствии с задачей достижения функции цели. Такой целью может быть или положение (стабилизация) какого-либо управляемого параметра процесса (например, крутящего момента на шпинделе технологического оборудования, силы и мощность резания и т.д. для технологического металлорежущего оборудования, температура нагрева, усилия перемещения и мощность исполнительного устройства 3D–принтера и др.) на заранее заданном уровне, или получение экстремума заданной оценочной функции процесса изготовления объекта производства. В первом случае САУ называются адаптивными системами предельного регулирования (АСС), во втором — адаптивными системами оптимизации (АСО — adaptive control for optimisation) [1, 2, 3].

Исследования в области создания САУ начались в мировой практике в 60-х годах ХХ века; в начале 70-х годов прошлого века было разработано несколько первых промышленных систем. Адаптивные системы предельного регулирования силовым параметром созданы в Московском станкоинструментальном институте [1, 2, 4]. Эти системы предназначены для поддержания предельно допустимого значений силового параметра, определяемого допустимой деформацией или прочностью наиболее слабого звена СПИД. Такой принцип использован, в частности, в адаптивной системе АДФ, которая разработана в ЭНИМСе и предназначена для повышения точности и производительности контурной обработки на вертикально-фрезерных станках, оснащенных устройствами ЧПУ моделей УМС-2, «Контур-ЗП», «Контур-5П» и др. В устройстве - АДФ с помощью управления подачей стола поддерживаются составляющие силы резания равными заданным.

Аналогичная АСС применена в системах CNC (computer питеrical control) ряда зарубежных фирм [5]. Здесь при помощи изменения подачи поддерживается предельное значение крутящего момента на осевом инструменте. Компанией Westinghouse (США) разработана простая аналоговая АСС для CNC. В этой системе в качестве предельного параметра используется мощность главного привода. Регулирование осуществляется путем изменения подачи. В целях защиты инструмента от перегрузок, возникающих в момент врезания инструмента в тело заготовки, увеличено быстродействие контура управления подачей путем снижения жесткости шпинделя.

В Ульяновском ГСКБ тяжелых и фрезерных станков разработана двухпараметрическая адаптивная система управления процессом фрезерования. Эта система стабилизирует мощность главного привода (путем изменения подачи) и осуществляет поиск виброустойчивого режима фрезерования (путем изменения скорости резания по шаговому алгоритму) [3].

Из многообразия аналогичных АСС можно выделить адаптивную систему, разработанную для фрезерного станка модели 6Н1ЗФЗ-2. Эта система обеспечивает одновременное предельное регулирование четырех параметров: составляющих силы резания, крутящего момента на шпинделе и потребляемой мощности главного привода; поддерживает на заданном уровне нагрузку на инструмент по критерию прочности при черновой обработке и по критерию точности при чистовой обработке с максимальным использованием мощности регулируемого привода и подач в пределах, заданных ограничениями [6].

Анализ использования адаптивных систем предельного регулирования показал, что эти системы не обеспечивают оптимизации режима обработки по общепринятым е критериям, вследствие чего существенно недоиспользуются возможности станков с ЧПУ, что приводит к большим экономическим потерям. Потери производительности системы предельного регулирования зависят от типа линии ограничения, на которой она работает. При большом диапазоне изменения глубины фрезерования предельное регулирование приводит к большим потерям технологической производительности. Наибольшие потери наблюдаются в случае, когда за расчетные значения параметров резания приняты максимально возможные. Это связано с тем, что при малых значениях глубины и ширины фрезерования происходит резкое снижение стойкости инструмента за счет увеличения подачи на зуб фрезы и появления вибраций.

Системы АСО первоначально были разработаны фирмами Веndiх (США) и Cincinnati (США). В этих системах автоматически поддерживались оптимальные условия обработки резанием на основе критериев максимальной производительности при изменении в широких пределах возмущающих воздействий. В качестве управляемых переменных в этих системах использовались подача и частота вращения главного привода. Для оптимизации обработки резанием требуется мгновенная оценка скорости изнашивания инструмента. Однако непосредственное измерение скорости изнашивания связано с большими техническими трудностями. Поэтому были, использованы экспериментальные аналитические зависимости скорости изнашивания инструмента от температуры в зоне резания и вибрации станка для косвенной оценки скорости изнашивания инструмента.

Использование такого параметра, как температура в зоне резания для оценки стойкости инструмента, анализируется в работах Уфимского авиационного института. Исследования А. Д. Макарова показали, что минимум относительного износа наблюдается при одной и той же температуре резания [7].

Компания Takeyhma (Япония) в качестве меры износа инструмента использовала силу резания и получила удовлетворительные результаты. В Японии разработана АСО для 4-х координатного обрабатывающего центра, где оценка скорости изнашивания фрезы определялась с помощью датчика, вибраций на определенной частоте.

Беспоисковые системы АСО с аналитическим определением оптимального режима по критерию минимальных приведенных затрат описаны в работе [7] (для токарной обработки) и в работе [8] (для фрезерования). Скорость изнашивания инструмента здесь оценивается с помощью полиномиальных зависимостей Тейлора, связывающих стойкость с параметрами резания. В этих системах применены два контура регулирования, реализующие условия оптимальности. В первом контуре воздействием на параметр s поддерживается заданный крутящий момент на шпинделе, что обеспечивает, как и в системе АСС, заданную деформацию СПИД. Во-втором контуре поддерживается стойкость, обеспечивающая минимизацию критерия приведенных затрат.

Аналогичная система разработана в Пизанском университете для компании Olivetti (Италия) [9]. В качестве критерия оптимизации принят критерий минимальной себестоимости. В системе используются датчики для измерения, изгибающего и крутящего моментов, потребляемой мощности. Установленная связь между скоростью изнашивания инструмента и параметрами резания позволяет аналитически определить экспериментальную - точку на плоскости выходных переменных и поддерживать ее средствами автоматического управления (эта точка находится на линии, ограничивающей допустимую область сверху). В целях упрощения алгоритма АСО разработчики системы пренебрегли стоимостью инструмента и свели работу системы к предельному регулированию (поддержанию условия постоянства момента и мощности или подачи). Упрощение задачи, связанное с исключением косвенного измерения износа и заменой его ограничением по мощности, привело к отказу от идеи оптимизации по экономическому критерию.

В работе [10] описана система АСО, обеспечивающая максимум производительности при условии получения заданной шероховатости поверхности. Особенностью системы является использование внешней базы данных на ЭВМ, в которой хранятся данные о свойствах обрабатываемого материала, параметрах режущих инструментов, конструктивные и технологические ограничения и т. д. На основе этих данных осуществляется первичная оптимизация металлообработки. Система оптимизации по показаниям датчиков подачи, частоты вращения шпинделя, силы резания и вибрации, а также по результатам вычислений на внешней ЭВМ обеспечивает оптимизацию металлообработки в соответствии с изменяющимися условиями.

При применении АСО производительность металлообработки при черновых операциях фрезерования и точения увеличиваете на 30 — 50 % [5]. Однако АСО не получили широкого применения в станкостроении.

Это объясняется следующими причинами [10].

1. В условиях традиционного машиностроительного производства время обработки детали непосредственно на станке составляет не более 10 % от общего времени ее изготовления, большая часть времени приходится на выполнение неавтоматизированных операций. Таким образом, даже значительное повышение эффективности процесса резания недостаточно скажется на результате всей обработки. Поэтому оптимизация процесса металлообработки должна быть связана с комплексной гибкой автоматизацией всех производственных процессов, в том числе подготовительных.

2. При аппаратурной реализации систем автоматического управления режимами резания возникают серьезные затруднения при решении ряда функциональных задач. Так, не обеспечивается требуемое быстродействие защиты инструмента, кроме того, функции поддержания добротности системы управления и реализации вычислительных операций (например, операций деления, возведения в степень и т. д.), необходимых для АСО, на аналоговых элементах не обеспечивают необходимых точности и стабильности. Разработка и внедрение в металлообработке микропроцессорных систем управления станками типа CNC создали предпосылки для решения этих и других задач оптимизации на принципиально новом уровне.

3. Поскольку процесс резания структурно входит в контур системы управления, внешние и внутренние возмущающие воздействия этого процесса приводят к трансформации всей системы. Поэтому качество управления, особенно при черновых режимах, характеризующихся, в частности, изменением припуска в широких пределах, при традиционной структуре регуляторов не обеспечивается, что приводит к существенному снижению эффективности АСС и АСО. Кроме того, в основные экономические критерии оптимизации металлообработки входят параметры, зависящие от припуска. В связи с этим необходим адаптивный подход к автоматической оптимизации.

В процессе создания АСС и АСО были и другие технические трудности, связанные, в частности, с созданием датчиков, модели процесса резания и т. д.

Применение микропроцессорной техники для управления станками существенно стимулировало развитие АСС и АСО. Появились АСС для сверления, фрезерования и точения, возрос интерес к системам оптимизации, которые приобретают особое значение в металлообрабатывающих гибких производственных системах, когда доля металлообработки существенно увеличивается в общем времени цикла изготовления детали и даже небольшое повышение производительности резания приводит к заметному экономическому эффекту. Кроме того, в условиях гибкого автоматизированного производства (ГАП, в котором количество работающих людей минимально) постоянно корректировать режим в процессе металлообработки будет практически невозможно. Поэтому в настоящее время в связи с широким внедрением систем ЧПУ типа CNC и с проведением работ по созданию ГПС, рис.3, включающих не только оборудование и процессы металлообработки, но и 3D печати объектов производства, потребность в системах автоматической оптимизации является чрезвычайно актуальной [11].

Рисунок 3 - Вид ГПС

Выводы.

Использование автоматизированных систем оптимального управления технологическим оборудованием с ЧПУ связано с необходимостью обоснования выбора критерия, в соответствии с которым будет проводиться оптимизация, определением стратегии оптимизации, программной и аппаратной реализацией системы автоматической оптимизации. Выбор критерия определяет стратегию оптимизации, которая в большинстве случаев связана с адаптивным управлением.

Список использованной литературы

1. Елагин, В.В. Технологические основы обработки деталей в гибких автоматизированных производствах: учебное пособие / В.В. Елагин, А.А. Терентьев - Оренбург: ОГУ, 2019. – 136 с.

2. Балакшин, Б.С. Теория и практика технологии машиностроения.- М.: Машиностроение, 1982.- 239с.

3. Петраков, Ю.В. Автоматическое управление процессами резания: учебное пособие / Ю.В. Петраков, О.И. Драч?в. – Старый Оскол : ТНТ, 2012. – 408 с.

4. Адаптивное управление технологическими процессами (на металлорежущих станках) / Ю.М. Соломенцев [и др.]. – М.: Машиностроение, 1980. – 536 с.

5. Usloy, A. Principal Developments in the Adaptive control of machine tools/ A.Usloy, J.Koren // J. Of Dynamic system - 1983. Vol.105 N2. p.107-112.

6. Коваль, М.И. Двухпараметроическая адаптивная система управления процессом фрезерования / М.И.Коваль. А.В.Коробко // Станки и инструмент - М.:1981, №2, С. -17-19.

7. Ратмиров, В.А. Повышение точности и производительности станков с ЧПУ/ В.А.Ратмиров, И.Н.Чурин, С.Л.Шмутер – М.: Машиностроение, 1970.- 280с.

8. Рубашкин, И.Б. Адаптивные системы взаимосвязанного управления электроприводами. – Л.: Энергия, 1975.-160с.

9. Bendini, R. A hardwired logic for the adaptive control of a milling machine / R.Bendini, P.Pinotti // Int. I. Mach. Tool Des. and Res. 1976. Vol.16, №3. -P.193-207.

10. Boer, C. Adaptive control optimization for numerically controlled milling Process / C.Boer, M.C.De Matherbe, R.Venter // Proc. 18th Int. Mach. Tool Des. and Res. Conf. London, May 1977. - London: Wiley ,1978.- P.665-671.

11. Горобец, И.А. Определение критерия оптимизации системы управления токарными станками с ЧПУ/ ЖУРНАЛ «Главный механик» - М.: Издательский Дом «Панорама», № 2 (198), 2020. - С.7–11.