Аннотация

Дворников Д.Е., Мартыненко Т.В. Анализ методов прогнозирования расхода материалов на складе окатыша и кокса. Статья посвящена анализу методов управления складскими запасами и подачи материалов на промышленных предприятиях, особенно актуальной для металлургии. Рассматривается математическое моделирование процесса подачи окатыша и кокса, с целью оптимизации подачи и поддержания необходимого уровня наполненности штабелей. Проведён обзор методов управления запасами, таких как нечёткая логика, позволяющее учитывать неопределённость и адаптироваться к изменяющимся производственным условиям. Результатом работы является аналитическое сравнение современных подходов к прогнозированию потребности в сырье и автоматизации процессов для повышения эффективности управления ресурсами.

Введение

Эффективное управление складскими запасами и подачей материалов — один из ключевых факторов устойчивого функционирования современных промышленных предприятий, особенно в металлургии. В условиях растущей конкуренции и потребности в повышении производительности, оптимизация этих процессов становится как никогда актуальной, поскольку позволяет снизить затраты и минимизировать простои оборудования. На таких предприятиях процессы зависят от точного распределения сырья, такого как окатыши и кокс, которые играют важнейшую роль в производственных циклах. Организация эффективной подачи этих материалов на склады и их своевременное перемещение для последующей переработки требует высокой степени согласованности. Любые задержки или отклонения от установленных нормативов по объему материалов могут привести к перебоям в работе, увеличению затрат и снижению производительности.

Систематизация и управление процессами подачи сырья должны учитывать множество факторов: от текущего уровня загрузки склада до пропорций разных видов материалов и ограничения их подачи.

Общая постановка проблемы.

На металлургических предприятиях любые отклонения в управлении материальными потоками могут существенно повлиять на ход производственного процесса и его результаты. Например, несбалансированное распределение кокса и окатышей или превышение предельно допустимой нагрузки на склад может привести к незапланированным простоям и увеличению эксплуатационных расходов. Это ставит задачу перед промышленными инженерами и логистами – организовать подачу и хранение сырья таким образом, чтобы избежать задержек, сохранить производственные темпы и оптимизировать издержки.

При этом процессы управления складом и подачей материалов осложняются наличием факторов неопределенности, например, колебаниями потребности в материале, погрешностями в учете или сложностями с точным прогнозированием спроса на сырье. Для успешного решения этой задачи требуются инструменты, способные гибко реагировать на изменяющиеся условия. Эти технологии помогают принимать более взвешенные и точные решения, позволяя системе учитывать множество факторов и автоматически оптимизировать параметры, что повышает эффективность процессов подачи и хранения сырья.

Таким образом, проблема оптимизации подачи сырья является актуальной и требует внедрения инновационных подходов для её решения, особенно в условиях сложных и многопараметрических производственных процессов металлургии.

Математическая постановка задачи

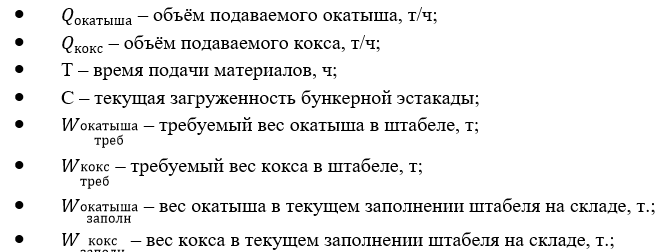

Переменными и параметрами в данной задаче являются:

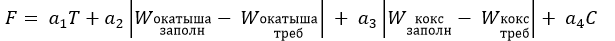

Целевая функция F должна минимизировать время подачи материалов и отклонения текущей наполненности штабелей от требуемой, а также учитывать загруженность бункерной эстакады:

где a1, a2, a3, a4 – весовые коэффициенты, определяющие важность каждого из параметров в целевой функции.

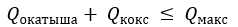

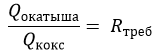

Ограничения в данной задаче включают в себя:

Ограничение по объёму подачи окатышей и кокса:

Соблюдение пропорции подачи окатышей и кокса:

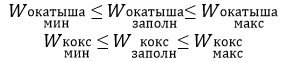

Ограничения по наполненности штабелей окатышей и кокса:

Аналитический обзор методов решения

В рамках данной работы обобщены и проанализированы основные научные исследования и разработки, направленные на использование методов искусственного интеллекта (ИИ) и машинного обучения для прогнозирования потребности в сырье, оптимизации запасов и повышения эффективности производственных процессов. В обзор включены различные подходы – от применения нейронных сетей и генетических алгоритмов до внедрения экспертных и рекомендательных систем. Каждое исследование подчеркивает уникальные методы, решаемые задачи и достигнутые результаты, предоставляя комплексное представление о текущем состоянии и перспективах в области интеллектуального управления запасами и производственными ресурсами.

| Название работы | Год публикации | Автор(ы) | Описание представленных методов |

|---|---|---|---|

| Искусственный интеллект. Стратегии и методы решения сложных проблем. | 2003 г. | Д.Ф. Люггер | Описание методов прогнозирования, предиктивной аналитики, экспертных систем и их интеграции с MES и ERP для оптимизации производственных процессов и прогнозирования потребности в сырье. |

| Применение методов машинного обучения в стохастических системах управления запасами. | 2011 г. | Гришко А.А. | Методы прогнозирования в стохастических системах управления запасами с применением машинного обучения, включая правило наивысшего приоритета и нейронные сети для улучшения прогноза потребности. |

| Автоматический режим управления сырьём на фабриках по производству строительных материалов. | 2011 г. | Алексей Голышев | Интеллектуальная система управления запасами с использованием нейронных сетей и интеграцией с ERP и MES-системами. Применение имитационного моделирования для оценки эффективности системы на фабриках. |

| Системы рекомендаций: обзор современных подходов. | 2012 г. | Гомзин А.Г., Коршунов А.В. | Обзор современных подходов в разработке систем рекомендаций, включая коллаборативную фильтрацию и гибридные методы, применимых для оптимизации запасов на производственных площадках. |

| Моделирование процесса развития производственных систем с использованием ИНС и генетического алгоритма. | 2012 г. | Белобородова Н.А. | Использование ИНС и генетических алгоритмов для прогнозирования развития производственных систем, анализа исторических данных и оптимизации производственных процессов. |

| Рекомендательные системы в контексте технологий больших данных. | 2018 г. | В.А. Кокачёв | Описание рекомендательных систем на основе больших данных, применимых для оптимизации запасов на складах. Использование систем для анализа данных и создания высокоточных рекомендаций. |

| Технологии ИИ в задачах управления производством. | 2019 г. | И. Некрасов и Д. Лежнин | Прогнозирование потребности в сырье, оптимизация закупок и минимизация избыточных запасов с помощью ИИ для повышения точности планирования и снижения затрат на хранение. |

| Применение искусственных нейронных сетей в химических и биохимических исследованиях. | 2020 г. | Баскин И.И., Палюлин В.А., Зефиров Н.С. | Применение нейронных сетей для прогнозирования потребности в сырье в химической и фармацевтической промышленности. Использование ИНС для анализа сезонных колебаний и рыночного спроса. |

| Применение методов машинного обучения для оптимизации производственных процессов в металлургической промышленности. | 2023 г. | Сааков Д.В. | Описание методов машинного обучения для управления качеством продукции, повышения производительности и эффективности с помощью нейронных сетей, деревьев решений и других алгоритмов. Рассматриваются методы обработки данных (фильтрация, нормализация и т.д.) для повышения точности. |

| Применение искусственного интеллекта в управлении запасами. | 2023 г. | Б. Эркайман, Б. Усанмаз и др. | Методы прогнозирования и управления запасами с помощью нейронных сетей и генетических алгоритмов. Применение ИИ для автоматизации процессов, повышения эффективности и снижения затрат на хранение. |

Выводы

В данной статье проведён обзор и систематизация научных исследований и разработок, направленных на решение задач оптимизации управления запасами и прогнозирования потребности в сырье с применением искусственного интеллекта и методов машинного обучения. Были рассмотрены работы, охватывающие методы нейронных сетей, генетических алгоритмов, экспертных и рекомендательных систем, которые активно внедряются в металлургическую и другие отрасли для повышения точности прогнозов, оптимизации распределения ресурсов и минимизации издержек.

Также представлена математическая постановка задачи, учитывающая объемы, пропорции и загруженность складов, а также выделены ограничения, направленные на поддержание баланса между подачей и хранением сырья.

Список использованной литературы

1. Сааков Д.В. Применение методов машинного обучения для оптимизации производственных процессов в металлургической промышленности. Текст научной статьи по специальности «Компьютерные и информационные науки». Режим доступа: cyberleninka.ru

2. Гришко А. А. Применение методов машинного обучения в стохастических системах управления запасами. Текст научной статьи по специальности «Компьютерные и информационные науки». Режим доступа: cyberleninka.ru

3. Голышева А. Автоматический режим управления сырья на фабриках по производству строительных материалов. Уральский федеральный университет. Россия, 2011, с. 53-59.

4. Баскин И.И., Палюлин В.А. и Зефирова Н.С. Применение искусственных нейронных сетей в химических и биохимических исследованиях. Режим доступа: cyberleninka.ru

5. И. Некрасов, Д. Лежнина. Технологии Искусственного интеллекта в задачах управления производством. Научная статья, Россия, Санкт-Петербург. Режим доступа: researchgate.net

6. Люггер Д. Ф. Искусственный интеллект. Стратегии и методы решения сложных проблем – М: Изд. дом “Вильямс”, 2003 г. – 864 стр.

7. Белобородова Н.А. Моделирование процесса развития производственных систем с использованием искусственных нейронных сетей (ИНС) и генетического алгоритма. Текст научной статьи по специальности «Экономика и бизнес». Режим доступа: cyberleninka.ru

8. В. А. Кокачев, Рекомендательные системы в контексте технологий больших данных, Магистерская диссертация (2018), 43 с.

9. Б. Эркайман, Б. Усанмаз. Применение искусственного интеллекта в управлении запасами: систематический обзор литературы. Режим доступа: researchgate.net

10. Гомзин А.Г., Коршунов А.В. Системы рекомендаций: обзор современных подходов. Труды Института системного программирования РАН. 2012;22, с. 401-418.