Измерение расхода газа является одной из важнейших задач в промышленности и бытовой жизни. Контроль расхода газа в различных отраслях промышленности (нефтегазовая, химическая, металлургическая, энергетическая и др.) является необходимым для управления производственными процессами, оптимизации использования ресурсов и обеспечения безопасности эксплуатации. В бытовой жизни измерение расхода газа может использоваться для определения объема потребленного газа и управления расходами на его использование [1].

Существует множество методов измерения расхода газа, каждый из которых имеет свои преимущества и недостатки. Механические методы основаны на измерении давления, температуры и скорости потока газа в трубе. Одним из примеров механического метода является дифференциальный датчик давления, который использует изменение давления в газопроводе для определения расхода газа. Другим примером механического метода является турбинный расходомер, который измеряет частоту вращения турбины, установленной в газовом потоке, для определения расхода газа через газопровод [2].

Одним из самых перспективных методов измерения расхода газа является ультразвуковой метод. Ультразвуковой расходомер газа основан на измерении времени, которое занимает ультразвуковая волна для прохождения через газовый поток. При прохождении ультразвуковой волны через газ изменяется скорость звука, что позволяет определить объемный расход газа. Ультразвуковые расходомеры газа обладают высокой точностью измерений и могут использоваться при высоких температурах и давлениях. Они широко применяются в различных отраслях промышленности, таких как нефтегазовая, химическая, энергетическая, а также в бытовой жизни [4].

Конечная цель данной дипломной работы заключается в проектировании ультразвукового расходомера газа и его применении в различных отраслях промышленности. В ходе работы проанализированы различные методы измерения расхода газа, преимущества и ограничения методов и его применение в нефтегазовой, химической, металлургической и энергетической отраслях, а также в бытовой жизни.

Для достижения этой цели проведен обзор литературных источников. Рассмотрены преимущества и ограничения расходомеров газа по сравнению с различными методами измерения, такими как механические, ультразвуковые и т.д. Важным этапом работы будет выбор оптимального метода измерения расхода газа для проектируемого расходомера.

После выбора оптимального метода разработана конструкция ультразвукового расходомера газа, включая датчики, устройства преобразования сигналов и системы обработки данных. Также рассмотрены вопросы интеграции разработанного расходомера в системы управления и информационные системы для наблюдения за распределением и использованием газовых ресурсов.

В современном мире, где энергетические ресурсы и контроль над ними играют все более важную роль, точное измерение расхода газа становится критически важным для обеспечения эффективности процессов, контроля качества, экономии ресурсов и безопасности эксплуатации оборудования. Расходомеры газа используются во множестве промышленных и бытовых приложений, что делает их разработку актуальной задачей для научных и инженерных кругов.

С развитием промышленности, особенно в области энергетики, нефтегазовой, химической и металлургической промышленности, потребность в надежных и точных расходомерах постоянно возрастает. Эти инструменты обеспечивают контроль качества и безопасность работников, а также помогают оптимизировать производственные процессы и снижать затраты на эксплуатацию оборудования.

С точки зрения экологии, актуальность разработки расходомера газа также связана с усиливающимися мерами по защите окружающей среды и снижению выбросов парниковых газов. Точные расходомеры позволяют мониторить и контролировать выбросы газов, предотвращая их негативное воздействие на экосистему.

Донецк, как город с развитой промышленностью и инфраструктурой, также испытывает потребность в разработке и использовании надежных и точных расходомеров газа. Особенности города делают актуальность этого вопроса еще более выраженной.

Во-первых, угольная промышленность, которая является одной из ключевых отраслей экономики Донецка, требует применения точных расходомеров для измерения и контроля процессов добычи и переработки угля, а также для контроля выбросов газов и предотвращения экологических проблем.

Во-вторых, городская инфраструктура, включая системы отопления и газоснабжения, также требует применения точных расходомеров газа для обеспечения безопасности и эффективности их работы. Отопление является критически важным для комфортной жизни жителей города, а его эффективность напрямую зависит от точности измерения расхода газа. Точные расходомеры также могут помочь снизить расход газа и затраты на его использование.

В-третьих, промышленность города также нуждается в точных расходомерах для контроля качества производственных процессов и обеспечения безопасности работников. Ошибки в измерении расхода газа могут привести к авариям и катастрофам, что может негативно сказаться на экономике и безопасности города [5].

Таким образом, разработка точных и надежных расходомеров газа является актуальной задачей не только для мировой промышленности, но и для решения проблем и повышения эффективности процессов в городе Донецке.

Основной целью проектирования электронной системы ультразвукового расходомера газа является создание надежного, точного и экономически эффективного устройства для измерения количества газа, проходящего через него за определенный промежуток времени. Кроме того, при проектировании расходомера газа необходимо учитывать следующие задачи:

Таким образом, разработка расходомера газа имеет высокую актуальность в настоящее время и является ключевым элементом в повышении эффективности производственных процессов, обеспечении безопасности и контроля качества. Проектирование расходомера газа требует глубоких знаний в области физики газов и измерительной техники, а также опыта и творческого подхода для нахождения оптимальных решений.

Расходомеры газа являются ключевыми элементами в различных промышленных отраслях, таких как нефтегазовая, энергетическая, химическая и металлургическая промышленность. Они играют важную роль в контроле качества, экономии ресурсов и безопасности эксплуатации оборудования. Точное измерение расхода газа является критически важным для обеспечения эффективности процессов, контроля качества и безопасности работников.

Особую актуальность изучение различных методов измерения расхода газа получает в условиях развития экологических проблем и усиливающихся мер по защите окружающей среды и снижению выбросов парниковых газов. Точные расходомеры позволяют мониторить и контролировать выбросы газов, предотвращая их негативное воздействие на экосистему.

Изучение различных методов измерения расхода газа имеет большое значение для разработки оптимального расходомера. В зависимости от условий эксплуатации и требований к точности измерений, могут быть использованы различные методы, такие как вихревые, ультразвуковые, электромагнитные, турбинные и другие.

Таким образом, разработка надежных, точных и экономически эффективных расходомеров газа является важной задачей, которая требует глубоких знаний в области физики газов, измерительной техники и оптимального проектирования. Важно выбрать оптимальный тип расходомера, учитывая особенности конкретной ситуации и требования к точности измерений.

Физические свойства газов

Физические свойства газов представляют собой набор параметров, описывающих их поведение в различных условиях. К таким параметрам относятся давление, температура, плотность, вязкость, теплоемкость, теплопроводность, коэффициент теплового расширения, коэффициент диффузии и другие. Все эти параметры являются важными для измерения расхода газа в различных условиях.

Измерение расхода газа осуществляется различными методами, каждый из которых использует разные физические принципы. Механические методы измерения расхода газа основаны на использовании датчиков, которые измеряют давление, производимое газом в трубе, или массу газа, проходящего через трубу. Эти методы обычно применяются для измерения расхода газа при низких давлениях и небольших скоростях потока газа [6].

Термические методы измерения расхода газа основаны на измерении разности температур газа до и после прохождения через трубу. Эти методы часто применяются для измерения расхода газа при высоких температурах и скоростях потока газа [7].

Электрические методы измерения расхода газа основаны на использовании электрических свойств газа, таких как проводимость и диэлектрическая проницаемость. Эти методы обычно применяются для измерения расхода газа при низких давлениях и небольших скоростях потока газа [8].

Оптические методы измерения расхода газа основаны на использовании свойств света, проходящего через газовый поток. Эти методы обычно применяются для измерения расхода газа при высоких давлениях и скоростях потока газа.

Выбор метода измерения расхода газа зависит от ряда факторов, таких как требуемая точность, условия эксплуатации, тип газа и его параметры, а также ценовая категория измерительного оборудования. Каждый метод имеет свои преимущества и недостатки, и, как правило, выбор метода определяется требованиями к измерению.

Важно отметить, что измерение расхода газа является критически важным для многих промышленных процессов и эксплуатации газопроводов. Например, в нефтяной и газовой промышленности измерение расхода газа необходимо для контроля производства, оптимизации использования ресурсов и обеспечения безопасности. В энергетической отрасли измерение расхода газа используется для учета потребления газа, определения платы за потребленный газ и контроля качества газа [9].

В зависимости от способа установки датчика измерения расхода газа можно разделить на прямые и косвенные. Прямые методы измерения расхода газа основаны на измерении скорости потока газа непосредственно в трубе, а косвенные методы измерения расхода газа основаны на измерении некоторых параметров газа до и после прохождения через трубу, а затем вычислении расхода газа на основе измеренных параметров [10].

Применение различных методов измерения расхода газа требует знаний в области физики, химии, электроники и механики. В связи с этим, для обеспечения точных измерений расхода газа необходимо использовать квалифицированных специалистов и качественное измерительное оборудование, которое должно соответствовать требованиям стандартов и нормативов [11].

Разработка структурной схемы

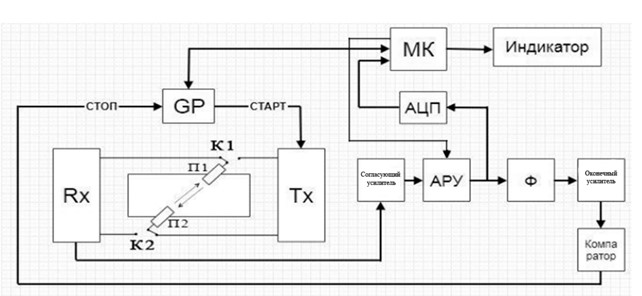

Рисунок 1. Структурная схема

Импульс пуска от микроконтроллера МК поступает на микросхему GP- 22, далее, начиная со СТАРТа сигнал подается на блок отправки Tx. Импульс следует на пьезоэлемент П2 через управляемый ключ К2. С П2 ультразвуковой импульс поступает на П1 и через управляемый ключ К1 попадает в блок приема Rx. Сигнал, поступивший на блок приема Rx, направляется в блок согласующего усилителя, откуда потом следует на блок АРУ. После чего, при соответствии сигнала стандартным требованиям, он переходит через АЦП на МК .

В случае, если ультразвуковой импульс отклоняется от нормы, срабатывает система автоматической регулировки усиления. Далее следует на фильтр, где устраняются акустические помехи. Далее сигнал попадает на компаратор, где так же происходит усиление. Цикл завершается в моменте СТОП. Сигнал поступает обратно на МК после чего данные выводятся на индикатор.

В ходе настоящей работы была проведена всесторонняя разработка расходомера газа на базе ультразвукового метода измерения расхода. Этот процесс включал в себя анализ теоретических и практических аспектов работы ультразвуковых систем, отбор наиболее эффективного варианта расположения ультразвуковых датчиков и тщательное рассмотрение возможных ошибок измерения при реальных условиях эксплуатации. Особое внимание уделялось тому, чтобы прибор сохранял стабильность результатов в широком диапазоне рабочих температур и давлений, а также показывал высокую точность при измерении даже незначительных объёмов газа. В рамках исследования была проработана методика калибровки системы, включающая в себя выбор эталонного расхода и учёт влияния факторов внешней среды, таких как колебания температуры и давления, а также возможные вибрации и шумы, характерные для полевых условий. Кроме того, дополнительно рассматривалось использование различных конструкционных материалов для корпуса и элементов крепления, обеспечивающих долговечность прибора и минимизирующих риск возникновения коррозии или других негативных воздействий.

Практическая значимость данной работы обусловлена острой необходимостью в создании надёжного и эффективного расходомера, способного работать не только в лабораторных условиях, но и в сложных ситуациях, связанных с военными действиями или отсутствием стабильной инфраструктуры. В частности, примером может служить ситуация в Донецке, где контроль и учёт ресурсов, включая питьевую воду и природный газ, оказываются крайне важными для обеспечения базовых потребностей населения, военных подразделений и гуманитарных организаций. Ультразвуковой метод измерения расхода газа демонстрирует свою актуальность, поскольку он допускает дистанционный контроль, низкую инвазивность монтажа и минимальный износ механических частей при длительной эксплуатации. В ходе работы был проведён сравнительный анализ существующих типов расходомеров, таких как вихревые, турбинные и ротаметры, а также рассмотрены их преимущества и недостатки в контексте использования в условиях военных действий или чрезвычайных ситуаций. Итоговый выбор в пользу ультразвуковых систем обоснован их высокой чувствительностью, компактностью, простотой встраивания в различные трубопроводные системы и относительной лёгкостью в обслуживании.

Основными преимуществами разработанного расходомера на базе ультразвукового метода можно считать сразу несколько аспектов. Во-первых, повышенная точность измерений достигается благодаря использованию современных электронных схем обработки сигнала и методам компенсации внешних помех. Это особенно важно при контроле за малыми расходами газа, когда традиционные механические расходомеры могут демонстрировать большую погрешность. Во-вторых, устойчивость к внешним воздействиям предполагает, что даже в неблагоприятных условиях (сильный ветер, вибрации, перепады температур) прибор не теряет своей работоспособности и сохраняет корректность показаний. В-третьих, возможность измерения малых расходов делает расходомер универсальным решением для широкого спектра промышленных и научных задач, начиная от точного контроля технологических процессов на предприятиях и заканчивая мониторингом окружающей среды при исследовательских работах. В-четвёртых, экологическая безопасность устройства объясняется отсутствием необходимости в применении токсичных или быстроизнашивающихся элементов и смазок, а также минимальным количеством механических частей, которые могут создавать утечки и загрязнять окружающую среду. Наконец, благодаря относительно простому и модульному принципу сборки, расходомер легко модифицировать и адаптировать к конкретным требованиям заказчика, будь то необходимость повысить скорость реакции системы или нарастить пропускную способность трубопровода.

Таким образом, созданный в рамках исследования ультразвуковой расходомер газа зарекомендовал себя как эффективный, надёжный и гибкий инструмент для контроля расхода не только газа, но и различных жидкостей или многофазных сред после дополнительных настроек и корректировок. Он сочетает в себе современные электронные разработки, позволяющие фиксировать микроскопические изменения во времени пролёта ультразвукового сигнала, и прочную конструкцию, устойчивую к агрессивным внешним факторам. Это делает данное устройство востребованным в самых разнообразных отраслях промышленности, таких как нефтегазовая отрасль, химическая промышленность, энергетика, а также в научных исследованиях, где необходим высокий уровень точности и надёжности. Кроме того, полученные в ходе работы наработки могут служить основой для дальнейшего совершенствования и расширения функционала прибора: например, интеграции интеллектуальных систем анализа данных, удалённого мониторинга в режиме реального времени и подключения к беспроводным сетям передачи информации. Всё это подтверждает, что разработанный прибор не только соответствует современным требованиям по точности и надёжности, но и имеет значительный потенциал к дальнейшему развитию и совершенствованию, укрепляя свою позицию в качестве важного элемента систем контроля расхода различных ресурсов.