Современные грузовые автомобили занимают важное место в транспортной системе любой страны, обеспечивая перевозку значительных объёмов грузов на большие расстояния. Их роль особенно велика в международной торговле, где требуется оперативная и точная доставка товаров. В этом контексте контроль массы перевозимого груза становится одной из ключевых задач. Неправильный учёт массы может повлечь за собой серьёзные последствия, включая перегрузку, ухудшение состояния дорог, увеличение расходов на топливо и возникновение аварийных ситуаций.

Существующие методы измерения массы груза на сегодняшний день не всегда обеспечивают необходимую точность и оперативность. Например, стационарные весовые системы требуют остановки автомобиля и могут занимать значительное время. В условиях высоких требований к логистике и скорости перевозок возникает необходимость в разработке систем, которые способны проводить измерения в режиме реального времени и не требуют остановки транспортного средства.

Целью данной работы является разработка и исследование электронной системы, предназначенной для измерения массы груза большегрузных автомобилей. Основной задачей является создание устройства, которое будет не только точным, но и простым в использовании, надёжным в эксплуатации и экономически выгодным для широкого применения. Особое внимание уделяется интеграции системы с существующими автомобильными технологиями, что позволит повысить её универсальность.

В рамках работы проведён анализ теоретических основ измерительных систем, рассмотрены существующие решения в области контроля массы, проведены этапы проектирования и тестирования разработанного устройства. Предлагаемая система должна соответствовать современным требованиям, быть компактной, энергоэффективной и удобной для пользователей. Ожидается, что её внедрение позволит значительно упростить процессы контроля массы и повысить общую эффективность работы транспортных компаний.

Теоретические основы разработки электронной системы измерения массы груза базируются на изучении физических принципов измерения веса, анализа современных технологий и выбора подходящих компонентов для реализации системы. Основой любой измерительной системы являются датчики, преобразующие физические величины, такие как сила или давление, в электрический сигнал, который может быть обработан и интерпретирован [1].

Для создания системы контроля массы используются тензометрические датчики, которые представляют собой устройства, реагирующие на механические деформации. Эти датчики преобразуют силу, возникающую под воздействием массы груза, в электрический сигнал. Тензодатчики обладают высокой чувствительностью и точностью, что делает их подходящими для использования в условиях, требующих измерения массы с минимальными погрешностями [2].

Современные методы обработки сигналов позволяют значительно повысить точность измерений и снизить уровень помех. Использование микроконтроллеров в составе системы обеспечивает возможность автоматической калибровки, фильтрации данных и передачи результатов измерений в цифровом формате. Это делает систему более удобной в эксплуатации и универсальной для интеграции с другими автомобильными устройствами.

Особое внимание в теоретической части работы уделяется изучению факторов, влияющих на точность измерений. Например, изменения температуры окружающей среды могут оказывать значительное влияние на характеристики тензометрических датчиков. Для компенсации температурных эффектов применяются специальные алгоритмы, которые учитывают внешние условия и корректируют данные измерений [3].

Дополнительно анализируются вопросы надёжности системы. Электронные устройства, используемые в транспортных средствах, должны быть устойчивыми к вибрациям, ударам и другим механическим воздействиям. Также рассматриваются методы защиты от электрических помех, которые могут негативно сказаться на работе системы. Все эти аспекты учитываются при проектировании устройства и выборе компонентов.

Проектирование электронной системы измерения массы груза большегруза начинается с анализа требований, предъявляемых к её функциональности, точности и надёжности. Основным элементом системы являются тензометрические датчики, которые обеспечивают преобразование механических нагрузок в электрические сигналы [4]. Эти датчики выбираются с учётом их характеристик, таких как чувствительность, температурная стабильность и долговечность. Для эффективной работы датчиков важно предусмотреть возможность автоматической калибровки, что снижает влияние факторов окружающей среды.

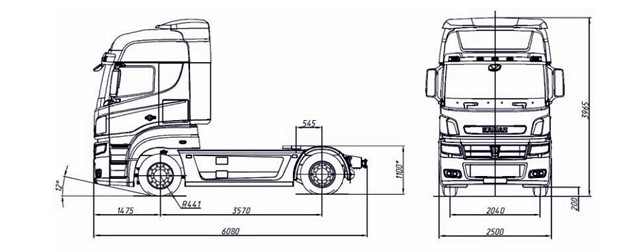

Рисунок 1. Типичный тягач

Электрическая схема системы включает в себя усилитель сигнала, аналого-цифровой преобразователь и микроконтроллер. Усилитель используется для повышения уровня сигнала с тензодатчика, что позволяет снизить влияние помех. Аналого-цифровой преобразователь преобразует аналоговый сигнал в цифровой, пригодный для обработки микроконтроллером. Выбор микроконтроллера зависит от требуемой вычислительной мощности, количества каналов ввода-вывода и энергоэффективности [5]. Например, использование низкопотребляющих микроконтроллеров позволяет увеличить время автономной работы системы.

Одним из ключевых этапов проектирования является разработка алгоритмов обработки сигналов. В системе используются методы фильтрации данных для устранения шума и повышения точности измерений. Например, алгоритмы скользящего среднего или медианной фильтрации применяются для обработки данных с датчиков [6]. Это позволяет значительно улучшить стабильность работы системы. Также рассматривается возможность использования более сложных методов, таких как адаптивная фильтрация, что особенно важно при работе в условиях сильных вибраций.

Для управления системой и обработки сигналов используется программное обеспечение, разработанное специально для данной задачи. Это ПО включает модули для сбора данных, их обработки, передачи и визуализации. Реализация программных модулей позволяет гибко настраивать параметры системы в зависимости от требований пользователя. Также предусмотрены алгоритмы самодиагностики, которые помогают оперативно выявлять неисправности в работе компонентов.

Особое внимание уделяется разработке интерфейса пользователя. Для отображения данных о массе груза предусмотрен цифровой дисплей, интегрированный с микроконтроллером. На дисплее отображается не только масса, но и сопутствующая информация, такая как температура окружающей среды и статус системы. Дополнительно реализована возможность передачи данных на внешние устройства, такие как планшеты или смартфоны, через беспроводные интерфейсы, включая Bluetooth или Wi-Fi. Это делает систему удобной для мониторинга и управления в режиме реального времени.

Важным аспектом проектирования является обеспечение надёжности системы в условиях эксплуатации. Все компоненты устройства выбираются с учётом их устойчивости к вибрациям, температурным перепадам и воздействию влаги. Например, датчики и соединительные элементы должны иметь степень защиты не ниже IP67, что позволяет использовать систему в сложных климатических условиях, характерных для транспортных средств [7]. Кроме того, применяются защитные схемы для предотвращения перегрузок и коротких замыканий в электрической цепи.

Финальный этап проектирования включает в себя тестирование системы в лабораторных и полевых условиях. Это необходимо для проверки работоспособности устройства в реальных условиях эксплуатации. Полевые испытания проводятся на транспортных средствах с различной нагрузкой, что позволяет оценить точность измерений и устойчивость системы к внешним воздействиям [8]. Полученные результаты анализируются, и при необходимости вносятся корректировки в конструкцию или программное обеспечение.

Экспериментальные исследования представляют собой важнейший этап в процессе разработки электронной системы измерения массы груза. Они позволяют проверить не только работоспособность системы, но и её соответствие заявленным техническим требованиям. Основное внимание уделялось таким параметрам, как точность измерений, надёжность компонентов и устойчивость системы к внешним воздействиям, характерным для транспортных средств [9].

Первоначально исследования проводились в лабораторных условиях. Для этого был подготовлен стенд, имитирующий платформу грузового автомобиля с установленными тензодатчиками. На платформу поочерёдно помещались грузы различной массы, начиная от 500 кг и заканчивая 10 тоннами. Полученные системой данные сравнивались с эталонными значениями, зафиксированными на сертифицированных весах. Тесты показали, что погрешность измерений не превышает 2%, что соответствует современным стандартам измерительных систем.

Дополнительно на лабораторном этапе проводились тесты на устойчивость системы к температурным изменениям. Платформа с установленными датчиками помещалась в климатическую камеру, где температура варьировалась от -40°C до +50°C. Анализ результатов показал, что разработанная система корректно работает в указанных условиях, а её параметры остаются стабильными благодаря применению температурной компенсации в алгоритмах обработки сигналов.

После успешного завершения лабораторных испытаний система была протестирована в полевых условиях. Тестирование проводилось на реальных грузовых автомобилях, которые перемещались по маршрутам с различными дорожными покрытиями. В процессе испытаний фиксировались показания массы груза при движении по ровной дороге, на подъёмах и спусках, а также при резком торможении. Система продемонстрировала высокую точность и стабильность работы. Например, даже при динамических нагрузках, вызванных движением по неровной дороге, отклонения измерений не превышали допустимых значений [10].

Отдельное внимание уделялось проверке устойчивости системы к вибрациям и ударам, которые неизбежно возникают при эксплуатации транспортных средств. Для этого система была подвергнута испытаниям на вибростенде, имитирующем условия движения по пересечённой местности. Датчики и соединительные элементы выдержали воздействие вибраций, а электрическая схема сохранила полную функциональность. Это подтверждает высокую надёжность компонентов, использованных при проектировании системы.

Помимо надёжности, важным аспектом тестирования была проверка работоспособности системы в условиях сильных электромагнитных помех. Испытания проводились в электромагнитной камере, где система подвергалась воздействию радиочастотных сигналов разной интенсивности. Применение экранированных кабелей и встроенных фильтров позволило минимизировать влияние помех, что подтверждено стабильностью получаемых данных.

Также были проведены тесты на долговечность компонентов системы. Датчики и микроконтроллеры подвергались многократным циклам нагружения, эквивалентным пятилетней эксплуатации. Результаты испытаний показали, что элементы системы сохраняют свою работоспособность даже при интенсивном использовании. Этот показатель является важным для гарантии долговечности устройства.

На финальном этапе тестирования была проверена интеграция системы с внешними устройствами. Передача данных о массе груза осуществлялась через беспроводные интерфейсы Bluetooth и Wi-Fi на мобильные устройства. Тесты показали, что система корректно передаёт данные на расстоянии до 50 метров без задержек и потерь. Это делает её удобной для использования в реальных условиях, когда требуется оперативный доступ к информации о состоянии груза.

В ходе выполнения работы была разработана и исследована электронная система измерения массы груза большегрузных автомобилей. Проведённые теоретические и экспериментальные исследования подтвердили возможность использования предложенной системы для точного и надёжного измерения массы в различных условиях эксплуатации.

В процессе выполнения проекта удалось достичь следующих результатов:

Результаты работы показывают, что разработанная система может быть успешно использована для контроля массы грузов в транспортной отрасли. Её внедрение позволит улучшить точность измерений, снизить затраты на эксплуатацию и повысить безопасность дорожного движения. Особое внимание в дальнейшем должно быть уделено оптимизации программного обеспечения и интеграции системы с другими автомобильными технологиями.