Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Обзор международных источников

- 3.2 Обзор национальных источников

- 4. Разработка алгоритма работы и схемных решений устройства автоматического натяжения ленточного конвейера

- Выводы

- Список источников

Введение

Повышение эффективности горнодобывающих предприятий, обеспечение безопасности горных работ и увеличение протяженности очистных участков угольных шахт требует увеличения нагрузки на системы конвейерного транспорта, что влечет необходимость разработки автоматизированных систем управления конвейерными линиями. Большой объем и неравномерная загрузка являются основными причинами проскальзывания ленты на барабанах конвейера, что увеличивает износ и количество отказов конвейерного транспорта.

Основная цель магистерской работы – повышение эффективности магистрального ленточного конвейера за счет разработки и внедрения схемотехнических решений по автоматизации натяжной станции конвейера.

Задача устройства автоматического натяжения магистрального ленточного конвейера – уменьшение вероятности порывов ленты во время технологического процесса транспортирования материалов и доставки людей до места работы, а следовательно уменьшение расходов денежных средств на замену или ремонт конвейерной ленты, сокращение простоев магистрального конвейера, регистрация и оповещение об аварийных ситуациях.

1. Актуальность темы

Важность автоматизации магистральных ленточных конвейеров обусловлена их критической ролью в транспортировке угля и материалов. Конвейерные системы часто сталкиваются с проблемами, связанными с износом и порывом ленты, что приводит к вынужденным простоям и значительным финансовым потерям. Разработка и внедрение системы автоматического натяжения ленточного конвейера позволяет существенно повысить надежность и срок службы оборудования, снизить затраты на его обслуживание и ремонт, а также минимизировать риски аварийных ситуаций.

Кроме того, автоматизация технологических процессов в угольной промышленности способствует снижению количества обслуживающего персонала и уменьшению рисков для жизни и здоровья работников, что является важным аспектом безопасности на производстве. Современные автоматизированные системы также позволяют вести мониторинг и анализ состояния оборудования в режиме реального времени, что даёт возможность оперативно реагировать на отклонения и предотвращать аварийные ситуации.

2. Цель и задачи исследования, планируемые результаты

Цель исследования заключается в повышении эффективности и безопасности работы магистрального ленточного конвейера на шахте через разработку системы автоматического натяжения конвейерной ленты. Это позволит минимизировать вероятность ее порывов, а также сократить расходы на ремонт и простой оборудования.

Основные задачи исследования:

- Провести анализ существующих систем автоматизации конвейерного транспорта и выявить их недостатки в условиях шахтного производства.

- Разработать устройство автоматического натяжения для магистрального ленточного конвейера с учетом специфики работы шахты.

- Создать структурную схему автоматизации работы ленточного конвейера.

- Разработать алгоритм автоматического управления натяжением ленточной ленты с использованием программируемого логического контроллера.

- Провести технико-экономическое обоснование эффективности внедрения разработанной системы.

Объект исследования: система автоматического управления натяжением ленты шахтной конвейерной линии.

Предмет исследования: закономерности и методы регулирования натяжения ленты для обеспечения её стабильной и безопасной работы в условиях шахтных транспортных систем.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

- Анализа существующих методов регулирования натяжения ленты конвейерных систем, с выявлением их преимуществ и недостатков.

- Математической модели процесса регулирования натяжения ленты, включающей основные параметры системы, такие как усилие натяжения, динамическая нагрузка и характеристика материала ленты.

- Разработки и оптимизации алгоритма автоматического управления натяжением ленты с использованием современных средств автоматизации, включая программируемые логические контроллеры.

- Рекомендаций по повышению эффективности и безопасности работы конвейера за счёт автоматизации процесса натяжения.

- Оценки экономической целесообразности внедрения разработанной системы регулирования натяжения в практику шахтной эксплуатации.

3. Обзор исследований и разработок

Современные решения направлены на снижение износа конвейерных лент и оптимизацию их эксплуатации за счет использования автоматических систем управления. В данной области выполнено множество исследований, направленных на изучение динамических процессов в конвейерных системах и их автоматизацию.

Существующие решения по автоматизации включают системы управления ленточными конвейерами, такие как САУКЛ [1] и АУК-3 [2], предназначенные для централизованного управления и мониторинга конвейерных линий. Эти системы обеспечивают контроль параметров конвейера, автоматическую сигнализацию и регулирование режимов работы. Однако их использование не всегда позволяет учесть все особенности работы многоприводных конвейеров, таких как распределение тяговых усилий между приводами и предотвращение проскальзывания ленты.

Исследования также сосредоточены на создании систем управления электроприводами конвейеров. Основные задачи в этой области включают минимизацию натяжения конвейерной ленты, равномерное распределение нагрузки между приводными барабанами и исключение проскальзывания ленты. Для решения этих задач разработаны имитационные модели ленточных конвейеров, позволяющие детально исследовать все протекающие в них процессы.

3.1 Обзор международных источников

Оптимизация управления ленточными конвейерами требует разработки эффективных алгоритмов, которые снижают энергопотребление и повышают производительность. Согласно исследованию, опубликованному на IEEE [3], регулирование скорости и натяжения является основным инструментом для минимизации потерь энергии. Авторы подчёркивают важность моделирования и алгоритмической поддержки, чтобы соответствовать эксплуатационным ограничениям и обеспечивать надёжность работы системы.

Контроль натяжения ленты осуществляется с помощью сегментированного подхода, предложенного в исследованиях на платформе CEMA [4]. Регулировка момента двигателя и использование датчиков для мониторинга параметров позволяют минимизировать растяжение и проскальзывание ленты. Это особенно важно для подземных условий, где стабильность работы системы оказывает прямое влияние на безопасность и производительность.

Динамическая стабилизация натяжения, как подчёркивается в материалах OneMine [5], реализуется через адаптивные системы управления. Такие системы автоматически подстраиваются под изменения нагрузки, что снижает износ оборудования и увеличивает срок его эксплуатации. Этот подход также позволяет эффективно справляться с переменной нагрузкой на ленту, поддерживая её оптимальное натяжение.

Для энергосбережения особое внимание уделяется технологиям передачи движения и управления крутящим моментом, обсуждаемым в публикациях Engineering LibreTexts [6]. Равномерное распределение нагрузки на ленту достигается благодаря улучшенным конструктивным решениям и адаптивному управлению. Это снижает потери энергии и повышает общую эффективность системы.

Инновационные технологии контроля, такие как использование методов Torque Control [7], доказывают свою эффективность в стабилизации натяжения. Эти системы позволяют минимизировать погрешности, что особенно важно для работы с эластичными материалами. Исследования на платформе TAPPI подтверждают, что такой подход обеспечивает стабильность и уменьшает риск аварийных ситуаций, связанных с некорректным натяжением.

3.2 Обзор национальных источников

Одним из главных направлений исследований является оптимизация управления многоприводными ленточными конвейерами. Исследования Шахмейстера Л.Г. [8-10], Спиваковского А.О. [11-14], и Дмитриевой В.Г. [15-20] подтверждают, что многоприводные системы позволяют снизить натяжение конвейерной ленты и повысить её долговечность. Они предлагают использовать системы распределения тяговых усилий для предотвращения проскальзывания ленты и снижения интенсивности её износа.

Также проведены значительные исследования по разработке моделей и алгоритмов управления ленточными конвейерами [21-23]. В работе Кожубаева Ю.Н. [24, 25] предложена имитационная модель ленточного конвейера, которая учитывает его динамические характеристики, такие как натяжение и скорость на различных участках. Эта модель позволяет более точно анализировать работу конвейера и улучшать её параметры за счёт управления тяговыми усилиями.

4. Разработка алгоритма работы и схемных решений устройства автоматического натяжения ленточного конвейера

В данном разделе представлено описание схемы автоматизации натяжной станции, алгоритмов ее работы, а также анализ технических решений для реализации системы. Это позволит обеспечить адаптивную регулировку натяжения, минимизировать износ ленты и повысить общую эффективность эксплуатации оборудования.

Система автоматического натяжения ленточного конвейера 3Л-100У-02 обеспечивает:

- управление пуском/остановом конвейера: определяется порядок включения в работу, а также отключения при необходимости приводов основного и вспомогательного оборудования, исполнительных механизмов, преобразователей энергии аппаратов и т. п.;

- управление оборудованием в предаварийных ситуациях (защита от аварий), возникающих по разным причинам, оперативный останов конвейера;

- управление натяжной станцией ленточного конвейера, слежение за максимальными и минимальными параметрами натяжения;

- управление световыми и звуковыми приборами (сигнализация).

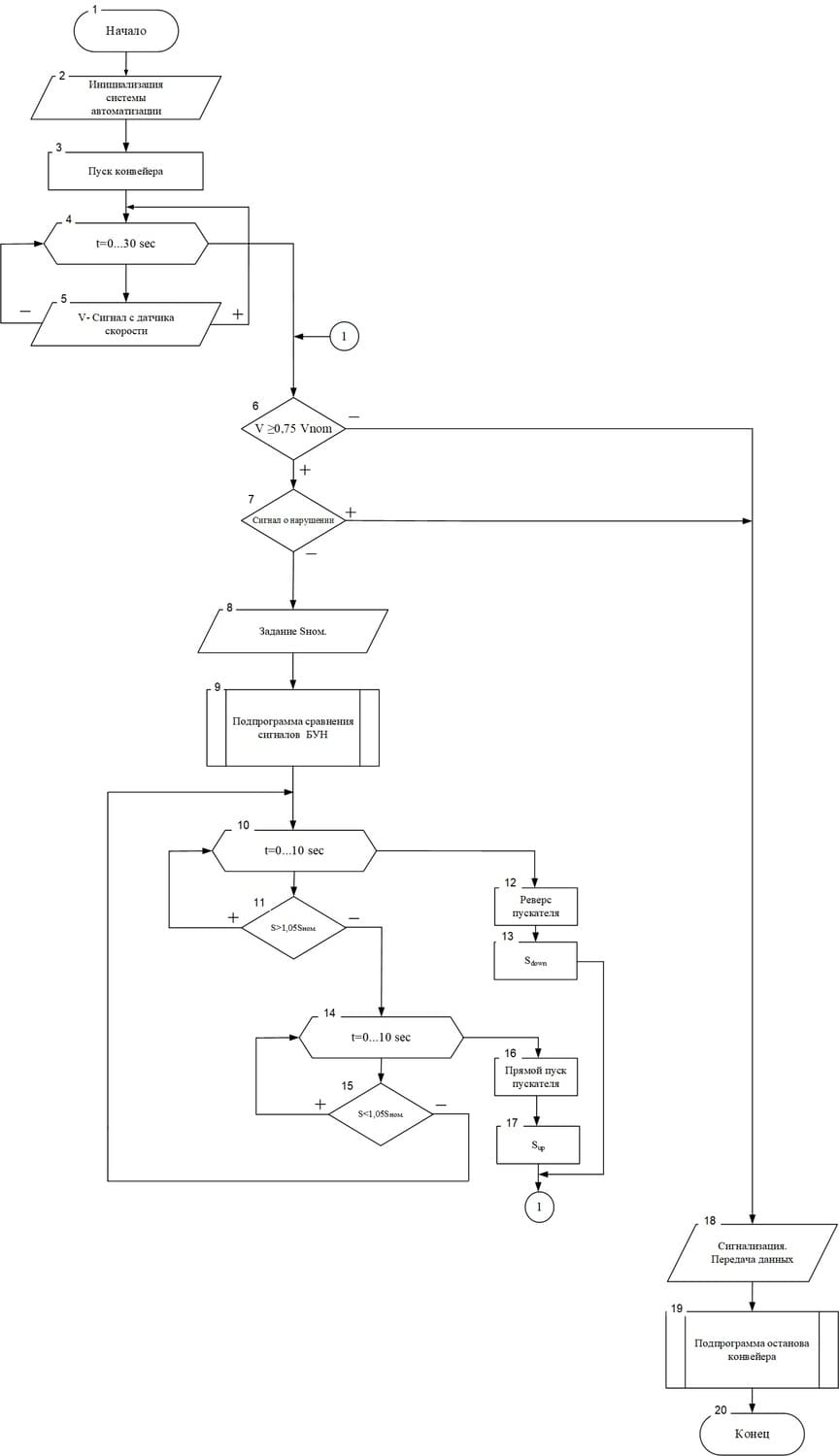

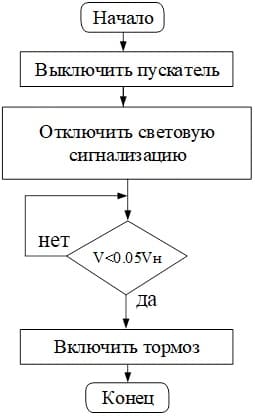

Алгоритм системы автоматизации ленточного конвейера показан на рисунках 1,2.

Рисунок 1 - Алгоритм автоматизированного управления магистрального ленточного конвейера

Рисунок 2 - Алгоритм подпрограммы останова конвейера

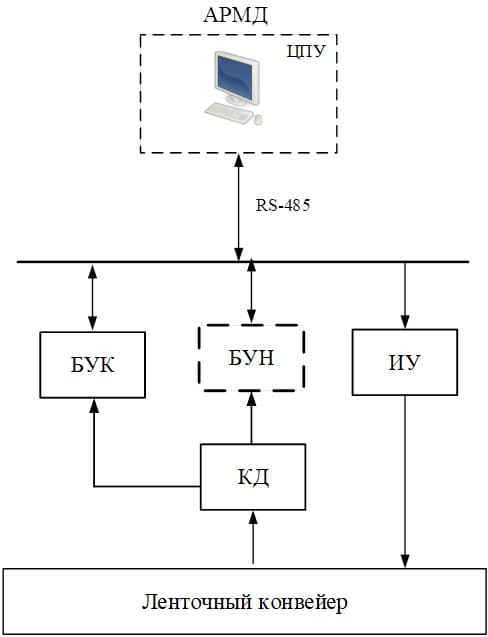

Для магистрального ленточного конвейера составим структурную схему автоматизации технологического процесса ленточного конвейерного транспорта (рис. 3).

Рисунок 3 - Структурная схема системы автоматизации магистрального ленточного конвейера

На рисунке 3 использованы следующие обозначения:

- АРМД – автоматизированное рабочее место диспетчера;

- ЦПУ – центральный пост управления;

- БУК – блок управления конвейером;

- БУН – блок управления натяжением;

- ИУ – исполнительное устройство (электропривод натяжной станции);

- КД – комплекс датчиков.

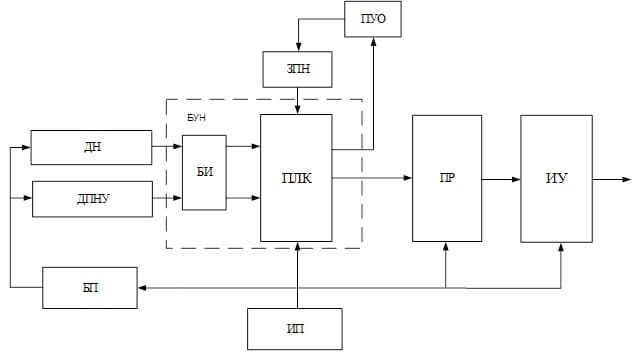

Структурная схема блока автоматического управления натяжением ленты конвейера представлена на рисунке 4.

Рисунок 4 - Структурная схема блока управления натяжением БУН

- схеме обозначено:

- БУН – блок управления натяжением;

- ИП – источник питания;

- БП – блок питания аналоговых датчиков;

- БИ – барьер искрозащиты;

- ПЛК – программируемый логический контроллер;

- ДН – Датчик натяжения;

- ДПНУ – датчик положения натяжного устройства (фотодатчик);

- ПУО – пульт управления оператора;

- ЗПН – задатчик предварительного натяжения (потенциометр);

- ПР – пускатель реверсивный;

- ИУ – исполнительное устройство (электропривод и натяжное устройство).

В состав блока управления натяжением входит программируемы логический контроллер ОВЕН ПЛК154 [26]. Контроллер поддерживает работу с нестандартными протоколами по любому из интерфейсов, что позволяет подключать такие устройства к шахтной аппаратуре.

Блок питания (БП) формирует напряжения для работы электронного блока БУН. При включённом питании электронного блока, и остановленном конвейере, счётчик контроллера ПЛК ОВЕН 154 обнулён сигналом с датчика движения (ДПНУ), на аналоговый вход подан сигнал с задатчика предварительного натяжения (ЗПН), пропорциональный предварительному натяжению троса. Задатчик натяжения выполнен с помощью коммутатора из нескольких сопротивлений. ЗПН устанавливается на АРМ диспетчера и предназначен для изменения значения номинального натяжения троса натяжного устройства в процессе его работы для ПЛК.

В момент пуска конвейера начинается движение троса натяжного устройства, которое вызывает срабатывание датчика движения, включающего счётчик подпрограммы контроллера и, следовательно, систему автоматического регулирования. Натяжение троса вызывает деформацию силоизмерительной балки и разбаланс тензомоста датчика натяжения (ДН), сигнал, с выхода которого усиливается и поступает на подпрограмму сравнения контроллера, где сравнивается по величине с сигналом задатчика натяжения. В зависимости от соотношения этих сигналов, узел сравнения выдаёт c дискретного выхода ПЛК один из двух сигналов: реверс для пускателя, когда сигнал с ДН меньше сигнала в задатчика натяжения; прямой пуск для пускателя, когда сигнал с ДН больше сигнала с задатчика натяжения.

Стабилизация величины натяжения в процессе работы устройства осуществляется следующим образом. При возрастании величины натяжения больше заданного значения, происходит увеличение деформации силоизмерительной балки датчика натяжения и увеличение сигнала на выходе с усилителя датчика, которое приводит к выработке подпрограммы сравнения ПЛК сигнала прямого пуска пускателя для натяжения лебедки натяжного устройства, что приводит к уменьшению натяжения троса до тех пор, пока сигналы на выходах усилителя и задатчика натяжения не сравняются.

При снижении величины натяжения менее заданного значения, происходит уменьшение деформации силоизмерительной балки и уменьшение сигнала на выходе усилителя датчика натяжения, которое приводит к выработке подпрограммы сравнения ПЛК сигнала реверса пускателя, что приводит к увеличению натяжения троса.

Таким образом, разработанное устройство позволяет автоматически выходить на заданную величину натяжения и стабилизировать её с необходимой точностью, что даёт основание отнести к адаптивным системам регулирования.

Блок питания (БП) формирует напряжения для работы электронного блока БУН. При включённом питании электронного блока, и остановленном конвейере, счётчик контроллера ПЛК ОВЕН154 обнулён сигналом с датчика движения (ДПНУ), на аналоговый вход подан сигнал с задатчика предварительного натяжения (ЗПН), пропорциональный предварительному натяжению троса. Задатчик натяжения выполнен с помощью коммутатора из нескольких сопротивлений. ЗПН устанавливается на АРМ диспетчера и предназначен для изменения значения номинального натяжения троса натяжного устройства в процессе его работы для ПЛК.

В момент пуска конвейера начинается движение троса натяжного устройства, которое вызывает срабатывание датчика движения, включающего счётчик подпрограммы контроллера и, следовательно, систему автоматического регулирования. Натяжение троса вызывает деформацию силоизмерительной балки и разбаланс тензомоста датчика натяжения (ДН), сигнал, с выхода которого усиливается и поступает на подпрограмму сравнения контроллера, где сравнивается по величине с сигналом задатчика натяжения. В зависимости от соотношения этих сигналов, узел сравнения выдаёт c дискретного выхода ПЛК один из двух сигналов: реверс для пускателя, когда сигнал с ДН меньше сигнала в задатчика натяжения; прямой пуск для пускателя, когда сигнал с ДН больше сигнала с задатчика натяжения.

Согласно алгоритму системы автоматизации на рис. 1, а также разработанной структурной схемы на рис. 4, подпрограмма сравнения сигналов БУН выполняет инициализацию ПЛК.

Стабилизация величины натяжения в процессе работы устройства осуществляется следующим образом. При возрастании величины натяжения больше заданного значения, происходит увеличение деформации силоизмерительной балки датчика натяжения и увеличение сигнала на выходе с усилителя датчика, которое приводит к выработке подпрограммы сравнения ПЛК сигнала прямого пуска пускателя для натяжения лебедки натяжного устройства, что приводит к уменьшению натяжения троса до тех пор, пока сигналы на выходах усилителя и задатчика натяжения не сравняются.

При снижении величины натяжения менее заданного значения, происходит уменьшение деформации силоизмерительной балки и уменьшение сигнала на выходе усилителя датчика натяжения, которое приводит к выработке подпрограммы сравнения ПЛК сигнала реверса пускателя, что приводит к увеличению натяжения троса.

Таким образом, разработанное устройство позволяет автоматически выходить на заданную величину натяжения и стабилизировать её с необходимой точностью, что даёт основание отнести к адаптивным системам регулирования.

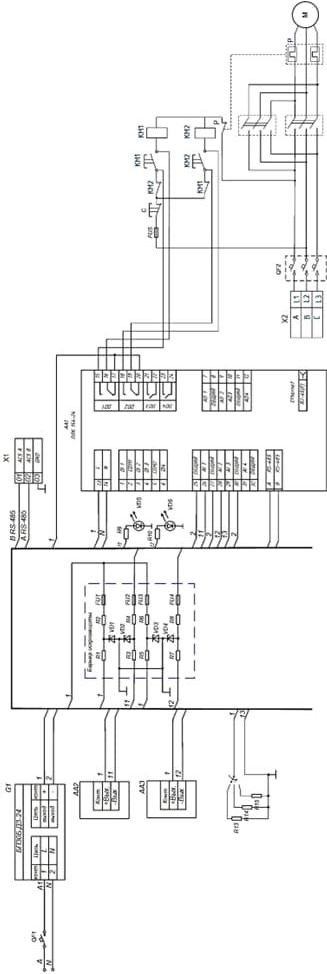

Принципиальная электрическая схема блока управления натяжением системы представлена на рисунке 5.

Рисунок 5 - Принципиальная электрическая схема блока управления натяжения конвейером

К блоку подключены аналоговый датчик натяжения SK-02 и аналоговый бесконтактный оптический фотодатчик движения.

В блоке находится специальный барьер искрозащиты для обеспечения искробезопасной электрической цепи. Барьер искрозащиты представляет собой законченный блок, имеющий неразборную конструкцию для защиты от несанкционированного ремонта и замены элементов.

Барьер состоит из шунтирующих стабилитронов VD1 — VD4, последовательно включенных токоограничительных R2, R4, R6, R8 и балластных R1, R3, R5, R7 резисторов и плавких предохранителей FU1—FU4.

При нормальной работе напряжение на стабилитронах не превышает напряжения стабилизации, и через стабилитроны практически не течет ток. В случае возникновения аварийной ситуации (попадания на вход барьера повышенного напряжения) стабилитроны будут ограничивать напряжение на выходе барьера при изменении тока, протекающего через них. Если в результате аварии на вход барьера подается напряжение, которое вызывает протекание тока свыше допустимого, то установленный плавкий предохранитель отключит защищаемые цепи от аварийной цепи.

Таким образом обеспечивается искробезопасный ток, напряжение и электрическая мощность при которых не может произойти возгорание в опасной по газу и пыли зоне при аварийных режимах работы электрической цепи, но при этом обеспечивается нормальная передача полезного сигнала при её штатной работе.

Выводы

В результате проведенного исследования установлено, что разработанная автоматизированная система управления натяжением ленточного конвейера значительно повышает надежность и эффективность работы оборудования. Устранение таких проблем, как проскальзывание ленты и неравномерное натяжение, позволило минимизировать количество аварийных ситуаций и увеличить срок службы системы. Экономическая выгода от внедрения очевидна за счет сокращения затрат на обслуживание, ремонт и замену деталей.

Система доказала свою безопасность и устойчивость, обеспечивая оперативное реагирование на аварийные ситуации и предотвращение простоев. Благодаря использованию программируемого логического контроллера и адаптивных алгоритмов управление стало гибким и универсальным, что позволяет применять разработку в различных условиях и для разных типов конвейеров.

Данное исследование подтверждает целесообразность и перспективность предложенных решений, которые способны значительно повысить рентабельность и безопасность производства. В будущем возможно развитие системы через интеграцию с комплексными платформами автоматизации и расширение функционала за счет использования прогностических алгоритмов.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2025 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Комплекс автоматизированного управления конвейерными линиями АУК-3. [Электронный ресурс]. – Режим доступа: https://elektro-mehanik.ru

- Системы автоматического управления конвейерами ленточными. [Электронный ресурс]. – Режим доступа: https://mavzol.com

- Optimal Control of Operation Efficiency of Belt Conveyor. [Электронный ресурс]. – Режим доступа: https://ieeexplore.ieee.org/document/5748556

- Belt Conveyors for Bulk Materials - Fifth Edition - Chapter 6. [Электронный ресурс]. – Режим доступа: https://www.cemanet.org

- Underground Belt Conveyors. [Электронный ресурс]. – Режим доступа: https://www.onemine.org

- Belt- and Gear-Driven Systems - Engineering LibreTexts. [Электронный ресурс]. – Режим доступа: https://eng.libretexts.org

- Torque Control methods for tension management in elastic materials. [Электронный ресурс]. – Режим доступа: https://www.tappi.org

- Шахмейстер Л.Г., Дмитриев В.Г. Теория и расчет ленточных конвейеров. М.: Машиностроение, 1978. 358 с.

- Шахмейстер Л.Г., Дмитриев В.Г. Теория и расчет ленточных конвейеров. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1987. 336 с.

- Дъяков В.А., Шахмейстер Л.Г., Дмитриев В.Г. и др. Ленточные конвейеры в горной промышленности. Под редакцией чл. Кор. АН СССР Спиваковского А.О., М. Недра, 1982, 349 с.

- Спиваковский А.О., Дъячков В.А. Транспортирующие машины. Учебное пособие для машиностроительных вузов. – 3-е изд. перераб. И доп. – М.: Машиностроение, 1983. – 487 с.

- Спиваковский А.О. Теория ленточных конвейеров [Text] / Спиваковский А.О., Дмитриев В.Г. - М. : Наука, 1982. - 190 с.

- Спиваковский А.О. Теоретические основы расчета ленточных конвейеров/ Спиваковский А.О., Дмитриев В.Г. -М.: Наука, 1982. - 154с.

- Спиваковский А.О., Дмитриев В.Г. Теоретические основы расчета ленточных конвейеров. – М.: Наука, 1977. – 208с.

- Дмитриева В.В. Модель "магистральный конвейер – асинхронный привод" и анализ ее динамических процессов. Издательство МГГУ, депозит №348/05-04, 25 марта 2004.

- Дмитриева В.В. Математическая модель магистрального конвейера как объекта управления и автоматизации. – Горные машины и автоматика, 2001.-№7.

- Дмитриева В.В. Модель «магистральный конвейер - асинхронный привод» и анализ ее динамических процессов. – Издательство МГГУ, депозит №348/05-04,25 марта 2004.

- Дмитриева В.В. Синтез регулятора натяжения ленты для стабилизации тяговой способности привода ленточного конвейера. – ГИАБ, 2004. – №11.

- Дмитриева В.В., Певзнер Л.Д. Стабилизация погонной нагрузки ленточного конвейера. - Издательство МГГУ, препринт, октябрь 2004.

- Дмитриева В.В. Разработка и исследование системы автоматической стабилизации погонной нагрузки магистрального конвейера [Текст] : автореф. дис. канд. техн. наук : 05.13.06 / В. В. Дмитриева. - М., 2005. - 22 с. : ил. - Библиогр.: с. 22.

- Кожубаев Ю.Н. Векторное управление электроприводами конвейерного транспорта угольной шахты / Кожубаев Ю.Н., Иванов Б.А. // VIII международная молодежная научная конференция «Севергеоэкотех-2007» [Текст]: материалы конференции 21-23 марта 2007 г., Ухта. : УГТУ, 2007. – С. 32-35.

- Кожубаев Ю.Н. Анализ динамических процессов в ленточных конвейерах [Текст] // Научно-технические ведомости СПбГПУ, Сер.: Наука и образование. – 2009. - № 4-2(89). – С. 103-107.

- Кожубаев Ю.Н. Управление активными устройствами ленточного конвейера в целях обеспечения его безаварийной работы / Кожубаев Ю.Н., Семенов И.М. // Вычислительные, измерительные и управляющие системы: сборник научных трудов / под ред. Ю.Б. Сениченкова. –. СПб.: Издательство Политехнического университета, 2010. – С. 54-57.

- Кожубаев Ю.Н. Имитационная модель ленточного конвейера [Текст] / Кожубаев Ю.Н., Прокофьев О.В., Семенов И.М. // Научно-технические ведомости СПбГПУ, Сер.: Наука и образование. – 2011. – № 3 (130). – С. 116-121.

- Кожубаев Ю.Н. Моделирование поточно-транспортной системы ленточных конвейеров [Текст] / Кожубаев Ю.Н., Прокофьев О.В., Филимонов В.И. // Научно-технические ведомости СПбГПУ, Сер.: Наука и образование. – 2010. - № 3(106). – С. 73-78.

- ООО ОВЕН [Электронный ресурс]: офиц. сайт. – Электрон. дан. – Москва, [2024]. – Режим доступа https://owen.ru