Орленко Е.Г., Федюн Р.В. Выпарная установка для концентрирования яблочного сока как объект автоматизации

Концентрирование сока – это процесс удаления определенной части воды из фруктовых, ягодных, овощных и травяных соков. Путем концентрирования содержание сухих растворимых веществ в соках можно повысить до 70-75% и соответственно уменьшить их объем по сравнению с натуральными в 5-6 раз [1].

Концентрирование соков может проводиться путем выпаривания, вымораживания или с помощью мембран. Наибольшую часть плодовых и овощных соков концентрируют выпариванием, техника которого непрерывно совершенствуется. Вымораживание ввиду высокой стоимости морозильных установок менее экономично и не позволяет повышать концентрацию более 45-50% сухих веществ. Концентрирование с помощью мембран также ограничено концентрацией до 35-40% сухих веществ при применении давления 0,8-1 Мпа и не нашло еще практического применения [2].

Концентрирование желательно проводить таким образом, чтобы продукт подвергался минимальным изменениям. Необходимо учитывать изменения, которые могут произойти с компонентами соков при удалении влаги. Так, взвеси и коллоидные вещества с высокой молекулярной массой при выпаривании оседают на поверхности нагрева и могут вызвать локальный перегрев и пригорание.

Для получения концентрированных соков хорошего качества необходимо перед концентрированием освобождать их от коллоидных веществ. Летучие ароматические вещества должны быть предварительно отогнаны при концентрировании выпариванием, уловлены и сконцентрированы [1].

Метод выпаривания используется для удаления избыточной воды, путем нагревания воды в вакууме. Это позволяет увеличить концентрацию сахаров в соке и уменьшить его объем [1]. Повышение содержания сахаров и кислот действует угнетающе на жизнедеятельность микроорганизмов, т.е. мы получаем готовый консервированный продукт.Сроки хранения которого составляют 180 суток при температуре +5?. При данной температуре максимальный срок хранения свежевыжатого сока составляет 24 часа, что очень осложнило бы производство. Уменьшение объема продукции уменьшает экономические затраты на тару, в которой хранится сок, и на транспортировку.

Выпаривание воды сопровождается сложными физико-химическими изменениями. Меняются основные свойства продукции. Поэтому подбор режимов и условий данного технологического процесса является важнейшей работой в создании устройств для концентрирования продукции.

Процесс можно проводить при атмосферном давлении или в вакууме. При атмосферном давлении вторичный пар отводится в атмосферу. Это самый простой способ, но малоэкономичный, который ухудшает качество продукта за счет высокой температуры нагрева. В вакууме необходимая температура в испарителе снижается, что экономически сказывается на самом процессе производства и на качестве готовой продукции [2].

Процесс выпаривания производится при наиболее возможных низких температурах и кратковременно. Это необходимо для сохранения питательной ценности продукта.

Для выпаривания соков применяют разные типы выпарных аппаратов. Выбор типа зависит прежде всего от вида сока и его свойств [1].

При выпаривании осветленных соков лучшие результаты получены при использовании тонкопленочных выпарных аппаратов, в которых достигается высокая скорость движения выпариваемой жидкости. Концентрируемая жидкость течет в них в виде тонкой пленки сверху-вниз (в падающей пленкой) или снизу-вверх (с поднимающейся пленкой) по обогреваемой поверхности [1].

Существует два основных типа пленочных выпарных аппаратов – трубчатые и пластинчатые. Применяются в основном для выпаривания осветленных соков [1].

Выпарные аппараты бывают одноступенчатыми, в которых греющий пар используется один раз и его расход составляет примерно 1,1 кг/кг испаренной воды, и многоступенчатыми, в которых используется теплота вторичного пара.

В качестве объекта управления рассматривается пластинчатый одноступенчатый выпарной аппарат, который применяется для концентрирования осветленного яблочного сока.

За счет применения системы автоматического управления можно получать на выходе концентрат с одинаковым содержанием сухих растворимых веществ. Это повысит качество выпускаемой продукции и облегчит работу предприятия.

Основная задача системы автоматического управления заключается в обеспечении устойчивости и стремлении к увеличению концентрации сока с сокращением потребления. За счет ее применения можно получать на выходе концентрат с одинаковым содержанием сухих растворимых веществ. Это может повысить эффективность производства и качество продукции, а также снизить экономические затраты.

Вакуумно-выпарная установка (выпарная станция) – это оборудование для термического удаления части воды из фруктовых соков в условиях вакуума при температурах, ниже температуры кипения воды при атмосферном давлении.

Выпарная установка кроме выпарного аппарата включает в себя вспомогательное оборудование – сборники, насосы, регулирующие клапаны и т.д.

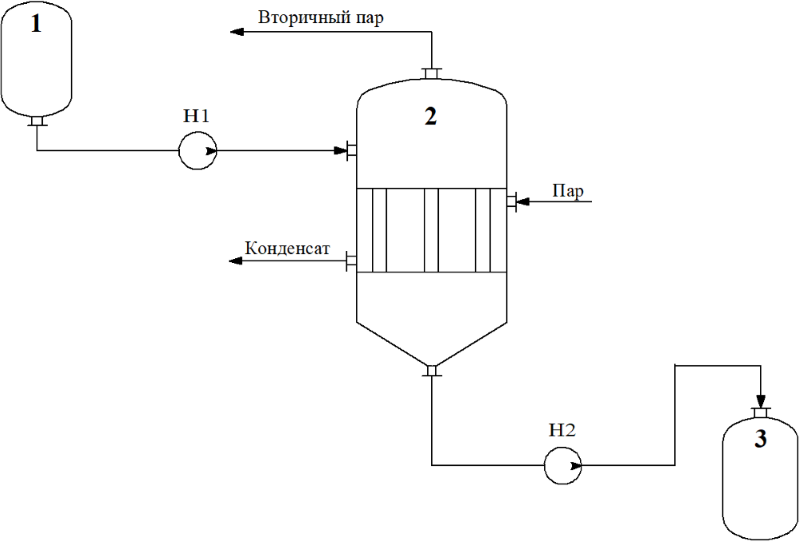

На рисунке 1 приведена схема технологического процесса выпаривания в однокорпусной выпарной установке.

Рисунок 1 – Схема технологического процесса выпаривания

Исходный продукт подаётся на выпаривание в однокорпусной выпарной аппарат 2 из сборника 1 центробежным насосом Н1. Выпарной аппарат обогревается водяным паром давлением 200 кПа. Концентрированный продукт откачивается в сборник 3 центробежным насосом Н2.

Основным показателем качества процесса концентрации яблочного сока методом выпаривания является концентрация (доля содержания сухих растворимых веществ) готового продукта.

Продукт, поступивший в аппарат, нагревается паром до 60 градусов и откачивается в сборник независимо от других показателей качества. Тем самым, на выходе можно получить продукт с разными значениями концентрации.

Расход исходного продукта оказывает влияние на скорость протекания процесса концентрации, уровень жидкости в выпарном аппарате, расход и концентрацию готовой продукции.

Концентрация готового продукта также зависит от концентрации исходного продукта на входе. Этот показатель зависит от сорта и качества используемого сырья (яблок). Но изменения его значения достаточно малы, что позволяет придерживаться заданного значения в 20% и считать, что данный показатель не оказывает влияния на качество готовой продукции.

Поддерживать показатели качества концентрата возможно путем изменения расхода греющего пара.

Для обеспечения эффективной работы выпарной установки необходимо поддерживать требуемый уровень жидкости в аппарате. На уровень жидкости оказывает влияние расход исходного продукта (сока). Регулируется уровень расходом готового продукта (концентрата).

Во время процесса выпаривания на выходе также образуются конденсат и вторичный пар, которые отдельно отводятся из системы.

Рассматриваемый выпарной аппарат, предназначенный для концентрирования яблочного сока, имеет следующие характеристики:

-концентрация исходного продукта на входе выпарного аппарата – 20%;

-концентрация готового продукта на выходе выпарного аппарата – 70%;

-расход исходного продукта на входе выпарного аппарата – 8 т/ч;

-расход готового продукта на выходе выпарного аппарата – 4 т/ч;

-расход греющего пара на входе выпарного аппарата – 4,4 т/ч;

-температура исходного продукта на входе выпарного аппарата - 20 градусов;

-температура готового продукта на выходе выпарного аппарата - 60 градусов;

-уровень жидкости в аппарате – 3 м.

С учетом выполненного выше анализа, основными управляемыми переменными являются концентрация Qк выходного продукта (концентрата), уровень жидкости L в аппарате.

Управляющими воздействиями являются: расход греющего пара Fп и расход концентрата Fк.

Возмущающими воздействиями являются: расход Fс исходного продукта (сока).

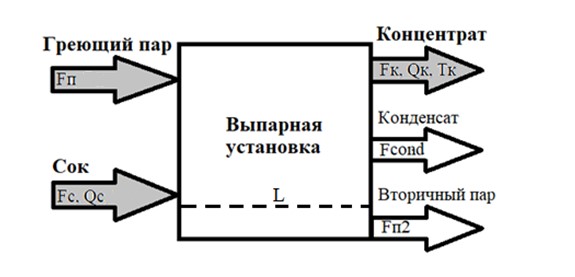

Таким образом, получена схема материальных потоков и информационных переменных выпарной установки (рис.2), а также схема информационных переменных выпарного аппарата (рис.3).

Основными входными материальными потоками выпарной установки (рис.2) являются: греющий пар и исходный продукт (сок). Основным выходным материальным потоком является концентрат. Также выходными материальными потоками являются конденсат и вторичный пар, но их значения не оказывают влияния на систему.

Входной материальный поток – греющий пар характеризуется такими информационными переменными, как расход Fп греющего пара (рис.2, рис.3). Расход пара Fп оказывает управляющее воздействие на управляемые переменные: концентрацию Qк и температуру Тк концентрата.

Рисунок 2 – Схема материальных потоков выпарной установки

Рисунок 3 – Схема информационных переменных выпарного аппарата

Входной материальный поток – исходный продукт (сок) характеризуется такими информационными переменными, как расход Fc и концентрация Qc сока (рис.2, рис.3). Расход сока Fc оказывает возмущающее воздействие на концентрацию Qк готового продукта (концентрата) и на уровень жидкости в выпарном аппарате L. Концентрация сока Qс не оказывает воздействия на систему.

Выходной материальный поток – концентрат характеризуется такими информационными переменными, как расход Fк, температура Тк и концентрация Qс (рис.2, рис.3). Расход Fк оказывает управляющее воздействие на уровень жидкости L в аппарате.

В статье выполнен анализ выпарного аппарата, предназначенного для концентрирования яблочного сока, как объекта автоматизации. На основании проведенного анализа осуществлена формализация объекта управления – рассматриваемого выпарного аппарата, определены управляемые переменные, а также управляющие и возмущающие воздействия

Список источников

- Самсонова А.Н. Фруктовые и овощные соки (Техника и технология) / Самсонова А.Н., Ушева В.Б. – 2е изд. Москва: Агропром издат, 1990. – 287 с.

- Шобингер У. Фруктовые и овощные соки, научные основы и технологии / пер. с нем. под общ. науч. ред. А.Ю. Колеснова, Н.Ф. Берестеня и А.В. Орещенко. Санкт-Петербург: Профессия, 2000. - 640с.