Введение

Электронная нагрузка — это устройство, предназначенное для имитации различных режимов работы реальной электрической нагрузки. В отличие от обычных реостатов, электронные нагрузки обладают большей гибкостью, поскольку позволяют изменять параметры нагрузки по заданному алгоритму. Это позволяет тестировать источники питания и аккумуляторы в условиях, приближенных к реальным.

Электронные нагрузки применяются для проверки и анализа работы таких устройств, как преобразователи напряжения, блоки питания, регуляторы напряжения, солнечные батареи и аккумуляторы. В процессе тестирования аккумуляторов электронная нагрузка помогает определить такие ключевые параметры, как ёмкость и внутреннее сопротивление.

Основу работы устройства составляют полевые транзисторы и система управления, которая контролирует режим работы и параметры нагрузки. В отличие от реостатов, электронная нагрузка может работать в нескольких режимах: с постоянным током, постоянным напряжением, постоянным сопротивлением и постоянной мощностью. Это делает её универсальным инструментом для тестирования различных типов источников питания.

Важным преимуществом электронной нагрузки является возможность автоматического регулирования и управления процессом тестирования. Использование микроконтроллера позволяет выполнять измерения в автоматическом режиме, отображать результаты на дисплее и точно контролировать параметры работы. Современные электронные нагрузки имеют встроенные системы защиты от перегрева, перегрузки и переполюсовки, что делает их надёжными и безопасными в эксплуатации.

Целью данного проекта является разработка универсальной электронной нагрузки с микропроцессорным управлением для тестирования блоков питания и аккумуляторов. Устройство должно обеспечить измерение основных параметров источников питания и аккумуляторов, таких как ток, напряжение и мощность. В процессе работы будет выполнен обзор существующих решений, разработаны структурная и принципиальная схемы, программное обеспечение для микроконтроллера и проведены испытания опытного образца.

Структура проекта

Проект по разработке электронной нагрузки для тестирования источников питания состоит из нескольких ключевых этапов, каждый из которых направлен на создание функционального и надёжного устройства.

1. Обзор литературных источников и анализ прототипов

На этом этапе проводится исследование существующих схемных решений и устройств, выполняющих аналогичные функции. Особое внимание уделяется принципам работы, режимам работы и используемой элементной базе электронных нагрузок. В процессе анализа определяются достоинства и недостатки существующих прототипов, что позволяет сформировать требования к проектируемому устройству [1].

2. Разработка структурной схемы и алгоритма работы

На этом этапе проектируется структурная схема устройства, которая определяет основные функциональные блоки и их взаимодействие. Разрабатывается алгоритм работы системы, описывающий процесс управления токовой нагрузкой, измерения напряжения и вывода данных на дисплей. Структурная схема позволяет наглядно представить общую логику работы системы и уточнить требования к элементной базе [2].

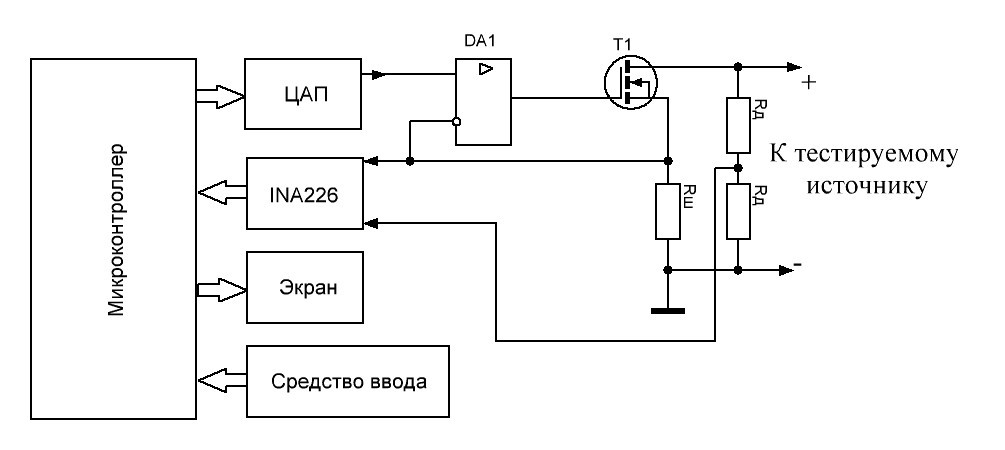

Рисунок 1. Структурная схема

3. Выбор элементной базы

Определяется перечень компонентов, необходимых для реализации устройства. Основное внимание уделяется выбору микроконтроллера, операционных усилителей, датчиков тока и напряжения, элементов интерфейса и элементов питания. При выборе компонентов учитываются их технические характеристики, доступность и стоимость.

4. Разработка принципиальной схемы и программного обеспечения

На этом этапе создается принципиальная схема устройства, которая отражает все электрические соединения и компоненты устройства. Разрабатывается программное обеспечение для микроконтроллера, которое обеспечивает управление режимами работы нагрузки и отображение параметров на экране [3].

5. Проектирование и изготовление печатной платы

На этом этапе разрабатывается топология печатной платы с учётом всех электрических соединений, размеров компонентов и требований к охлаждению силовых элементов. Разработка печатной платы проводится с помощью специализированного программного обеспечения. После разработки осуществляется изготовление платы методом ЛУТ (лазерно-утюжный метод) или на заказ [4].

6. Сборка и тестирование опытного образца

После изготовления печатной платы осуществляется установка всех компонентов и пайка элементов. Затем производится проверка работы устройства, а также тестирование его основных функций, таких как измерение напряжения, тока и мощности. В процессе тестирования выявляются возможные недостатки и проводятся доработки устройства.

7. Оценка безопасности и охраны труда

На заключительном этапе анализируются условия работы с устройством. Оцениваются потенциальные риски для пользователя, такие как возможность поражения электрическим током, перегрев компонентов и пожарная безопасность. Разрабатываются рекомендации по безопасной эксплуатации устройства и обеспечению надлежащих условий работы [5].

Каждый из этапов играет важную роль в достижении основной цели проекта — разработке универсальной и надёжной электронной нагрузки для тестирования источников питания. В результате выполнения всех этапов создается функциональное устройство с возможностью автоматизиров

Технические характеристики

Электронная нагрузка для тестирования источников питания обладает рядом технических характеристик, которые определяют её функциональные возможности и области применения. Эти характеристики были определены на этапе проектирования и тестирования устройства.

1. Напряжение и ток нагрузки

Электронная нагрузка способна работать с источниками напряжения в диапазоне от 1 В до 48 В. Максимальный ток нагрузки составляет 10 А, что позволяет тестировать широкий спектр источников питания, включая маломощные блоки питания и аккумуляторы. Для точности измерений используются датчики напряжения и тока с высоким разрешением.

2. Максимальная рассеиваемая мощность

Максимальная мощность, которую устройство может рассеивать, составляет 150 Вт. Это достигается благодаря использованию мощных полевых транзисторов с активным охлаждением. Такая мощность достаточна для тестирования большинства бытовых и промышленных источников питания.

3. Режимы работы

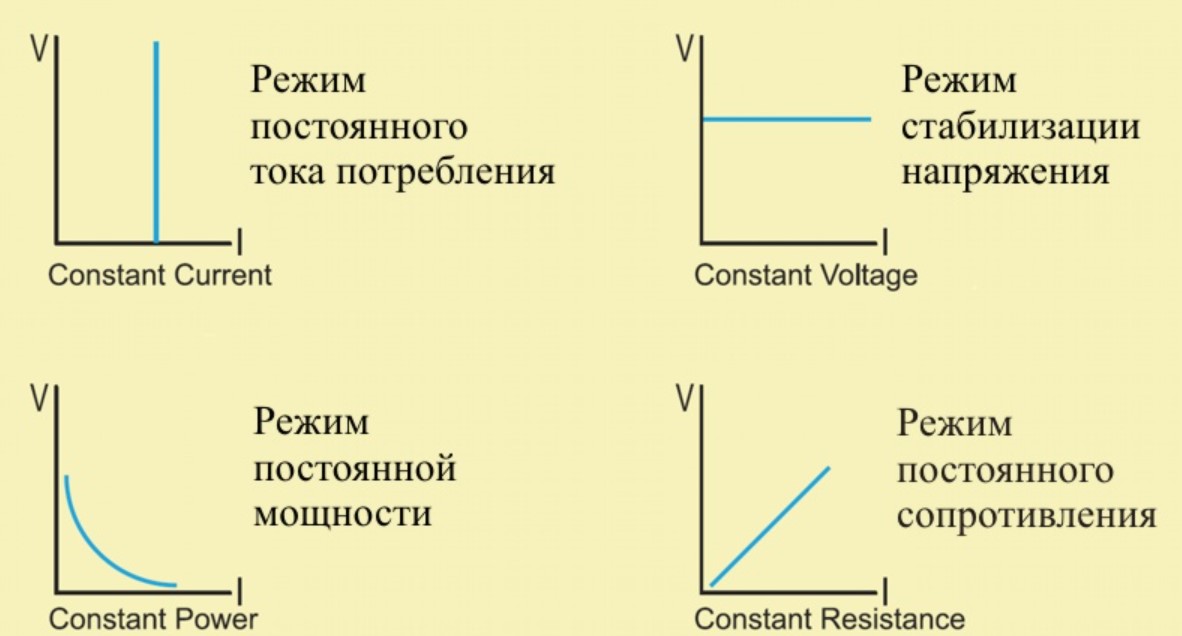

Устройство поддерживает несколько режимов работы, которые делают процесс тестирования гибким и универсальным. Основные режимы работы включают:

- Режим постоянного тока — поддерживается стабильное значение тока, независимо от напряжения источника.

- Режим постоянного сопротивления — нагрузка изменяет ток в зависимости от напряжения источника, что аналогично работе обычного резистора.

- Режим постоянной мощности — поддерживается постоянное значение мощности, что полезно для проверки источников с ограниченной мощностью [6].

4. Защита от перегрузок

Для обеспечения безопасной работы устройство оснащено несколькими типами защит:

- Защита от перегрузки по току — при превышении заданного тока нагрузка автоматически отключается.

- Защита от перегрева — при достижении критической температуры включается система охлаждения, а при дальнейшем нагреве устройство отключается.

- Защита от переполюсовки — предотвращает повреждение устройства при неправильном подключении полярности источника питания.

5. Точность измерений

Устройство позволяет проводить точные измерения параметров источников питания. Используемая элементная база обеспечивает высокую точность измерения тока и напряжения:

- Точность измерения тока — до 0,001 А.

- Точность измерения напряжения — до 0,01 В.

6. Система управления

Для управления режимами работы используется микроконтроллер с пользовательским интерфейсом на базе LCD-дисплея. Пользователь может установить параметры нагрузки, такие как ток и режим работы, с помощью кнопок и энкодера. Все текущие параметры отображаются на дисплее в реальном времени [7].

7. Интерфейс ввода и вывода

Электронная нагрузка оснащена удобным пользовательским интерфейсом, который обеспечивает простоту управления и индикации. Основные элементы управления включают:

- Энкодер для установки значений тока и навигации по меню.

- LCD-дисплей для отображения текущих параметров работы, таких как ток, напряжение и мощность.

8. Энергопотребление и питание

Устройство питается от внешнего источника с диапазоном напряжения от 12 до 24 В. Это позволяет использовать стандартные источники питания для питания устройства. Потребляемая мощность зависит от режима работы и нагрузки.

9. Габаритные размеры и конструкция

Конструкция устройства обеспечивает компактность и удобство использования. Основные элементы управления и дисплей вынесены на переднюю панель, что упрощает настройку параметров и контроль работы устройства. Устройство выполнено на печатной плате с размером 80 x 92 мм [8].

10. Условия эксплуатации

Электронная нагрузка рассчитана на работу в стандартных условиях эксплуатации при температуре окружающей среды от 0°C до +40°C и влажности не более 75%. В процессе эксплуатации обеспечивается автоматическая защита от перегрева и перегрузки.

Принцип работы устройства

Принцип работы электронной нагрузки основан на управлении током, проходящим через нагрузочный элемент, с помощью микроконтроллера и силовых полевых транзисторов. Основная задача устройства — обеспечить стабильный режим работы нагрузки, контролировать параметры источника питания и отображать результаты тестирования на экране.

1. Запуск устройства

После подачи питания микроконтроллер выполняет инициализацию всех подключенных компонентов, включая LCD-дисплей, датчик тока и напряжения. Проводится самотестирование устройства и выводится основная информация на дисплей. В процессе самотестирования проверяются корректность подключения и целостность цепей нагрузки.

2. Установка параметров

Пользователь с помощью энкодера и кнопок управления устанавливает необходимые параметры работы. Основные настраиваемые параметры включают:

- Значение тока нагрузки.

- Режим работы: постоянный ток, постоянное сопротивление или постоянная мощность.

- Пределы защиты (например, максимальная температура).

После установки параметров они сохраняются в памяти микроконтроллера и передаются в соответствующие управляющие блоки устройства.

3. Управление током нагрузки

Управление током осуществляется с помощью полевых транзисторов, которые работают в линейном режиме. Микроконтроллер генерирует управляющий сигнал для цифро-аналогового преобразователя (ЦАП), который преобразует цифровой сигнал в аналоговое управляющее напряжение. Это напряжение подаётся на вход операционного усилителя, который регулирует открытие транзисторов. Чем больше управляющее напряжение, тем выше ток через нагрузку [9].

Для точного контроля тока используется шунт (резистор с малым сопротивлением), который подключён последовательно с источником питания. Падение напряжения на шунте измеряется специальным датчиком тока (например, INA226) и передаётся в микроконтроллер для анализа. Разница между фактическим и установленным значением тока используется для корректировки управляющего сигнала. Этот процесс называется отрицательной обратной связью (ООС).

- Режим постоянного тока (CC mode, Constant Current) — устройство поддерживает постоянное значение тока независимо от изменения напряжения источника питания. Это основной режим для тестирования аккумуляторов и источников питания.

- Режим постоянного сопротивления (CR mode, Constant Resistance) — сопротивление нагрузки остаётся неизменным, и при изменении напряжения источника изменяется сила тока. Этот режим имитирует работу обычного резистора.

- Режим постоянной мощности (CP mode, Constant Power) — устройство регулирует ток таким образом, чтобы поддерживать постоянную мощность на нагрузке. Это полезно для тестирования источников с ограниченной мощностью [10].

Рисунок 2. Режимы работы устройства

5. Измерение параметров

Во время работы устройство измеряет параметры источника питания, включая ток, напряжение и мощность. Для измерения используется модуль датчика тока и напряжения (например, INA226). Данные о параметрах поступают на микроконтроллер, который обрабатывает их и отображает на дисплее. Пользователь видит текущие значения тока, напряжения и мощности в реальном времени.

6. Отображение информации

Все измеренные параметры, включая текущие значения тока, напряжения и мощности, выводятся на LCD-дисплей. Пользователь может быстро получить актуальную информацию о состоянии устройства и состоянии тестируемого источника питания.

7. Система защиты

- Защита от перегрева — при повышении температуры выше допустимого предела устройство отключает нагрузку и включает систему активного охлаждения.

- Защита от перегрузки по току — при превышении максимального значения тока нагрузка автоматически отключается.

- Защита от переполюсовки — предотвращает повреждение устройства при неправильном подключении полярности источника питания.

8. Отключение нагрузки

После завершения тестирования пользователь может отключить нагрузку. Устройство завершает работу, обнуляет параметры нагрузки и подготавливается к следующему тесту. В случае критической ошибки (например, перегрева) устройство автоматически отключает нагрузку и информирует пользователя о причине остановки на дисплее.

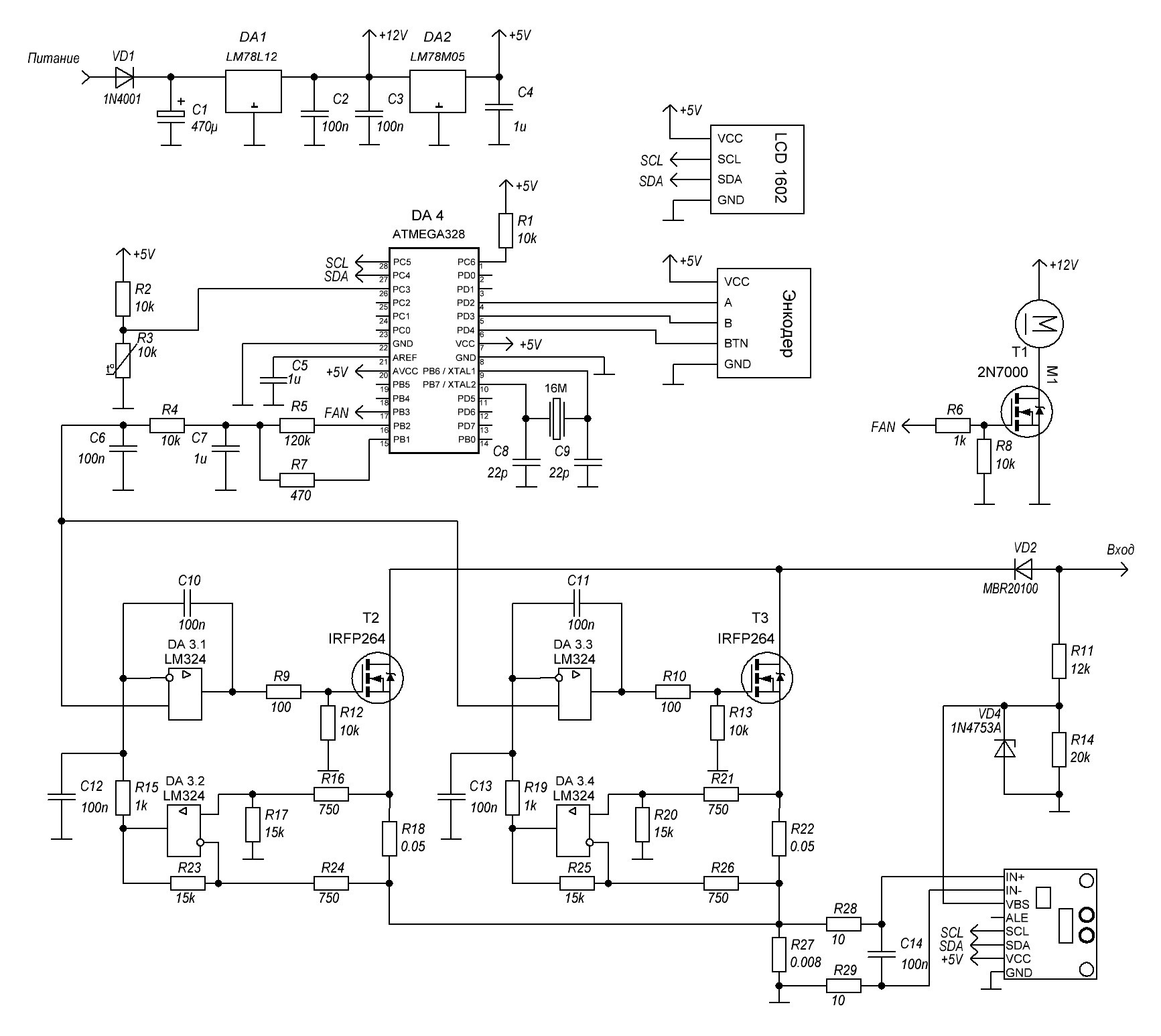

Для понимания принципа работы устройства используется принципиальная схема, которая включает следующие основные блоки:

- Источник питания — обеспечивает питание для всех элементов схемы, включая микроконтроллер и силовые компоненты.

- Микроконтроллер — управляет всеми процессами в устройстве, обрабатывает измеренные данные и управляет параметрами нагрузки [11].

- Цифро-аналоговый преобразователь (ЦАП) — преобразует цифровой сигнал от микроконтроллера в аналоговое управляющее напряжение.

- Операционный усилитель (ОУ) — используется для управления полевыми транзисторами и регулировки тока нагрузки [12].

- Полевые транзисторы — выполняют функцию управляемых сопротивлений для создания регулируемой нагрузки.

- Шунт — резистор с низким сопротивлением, через который протекает ток нагрузки для его точного измерения.

- Модуль измерения тока и напряжения — измеряет ток и напряжение на входе устройства и передаёт данные микроконтроллеру.

- LCD-дисплей — выводит текущие значения параметров (ток, напряжение, мощность) и состояние системы.

- Система охлаждения — активное охлаждение с использованием вентилятора для предотвращения перегрева транзисторов и других силовых элементов.

Рисунок 3. Принципиальная схема

Таким образом, работа электронной нагрузки представляет собой сложный многоэтапный процесс, который включает измерение параметров, управление током, управление режимами работы и защиту от ошибок. Благодаря микропроцессорному управлению устройство способно выполнять автоматизированное тестирование источников питания и аккумуляторов.

Разработка устройства

Процесс разработки электронной нагрузки для тестирования источников питания включает несколько этапов, начиная с проектирования структурной схемы и заканчивая сборкой и тестированием опытного образца. На каждом этапе выполняются работы по выбору компонентов, разработке принципиальной схемы, созданию печатной платы и написанию программного обеспечения.

1. Разработка структурной схемы

Структурная схема — это диаграмма, описывающая функциональные блоки устройства и их взаимодействие. Основные блоки включают:

- Микроконтроллер — управляет всеми процессами в устройстве.

- Блок управления транзисторами — обеспечивает контроль силы тока, проходящего через нагрузку.

- Датчики тока и напряжения — измеряют параметры источника питания.

- Цифро-аналоговый преобразователь (ЦАП) — преобразует цифровой сигнал от микроконтроллера в аналоговое управляющее напряжение.

- Система защиты — предотвращает перегрев, перегрузку по току и неправильное подключение полярности.

- Интерфейс ввода-вывода — включает энкодер, кнопки и дисплей для взаимодействия с пользователем.

Разработка структурной схемы позволяет выделить основные узлы устройства и определить их функции и взаимодействие друг с другом.

2. Выбор элементной базы

Этап выбора элементной базы включает подбор компонентов, необходимых для реализации функциональных узлов. Основные компоненты включают:

- Микроконтроллер — ATmega328P, широко используемый в проектах Arduino, благодаря своей доступности и функциональности [13].

- Датчики тока и напряжения — модуль INA226, который измеряет ток и напряжение с высокой точностью.

- Операционные усилители — микросхема LM324 для стабилизации тока и усиления сигналов датчиков.

- Полевые транзисторы — мощные транзисторы в корпусе TO-247, обеспечивающие рассеивание мощности до 150 Вт.

- Дисплей — LCD 1602 для отображения текущих параметров нагрузки.

- Элементы защиты — диоды Шоттки для защиты от переполюсовки и предохранители от перегрузки по току.

Подбор компонентов осуществляется на основе технических требований и доступности на рынке. Приоритет отдается компонентам с высоким качеством и стабильными характеристиками.

3. Разработка принципиальной схемы

Принципиальная схема определяет электрические соединения между всеми компонентами устройства. Основные элементы схемы включают:

- Схему управления током на базе операционных усилителей и полевых транзисторов.

- Схему измерения параметров с использованием датчика тока INA226.

- Цифро-аналоговый преобразователь на базе ШИМ, подключенный к микроконтроллеру.

- Систему защиты, которая контролирует перегрев, перегрузку по току и переполюсовку источника питания.

Принципиальная схема создается с помощью программ для проектирования схем, таких как Proteus или Altium Designer. Эта схема становится основой для разработки печатной платы [14].

4. Разработка и изготовление печатной платы

На основе принципиальной схемы разрабатывается топология печатной платы. Основные этапы работы:

- Создание разводки печатной платы в программе Sprint-Layout или Altium Designer.

- Оптимизация расположения компонентов для минимизации длины соединений.

- Разработка дорожек и контактных площадок для установки элементов.

- Создание крепёжных отверстий и площадок для подключения внешних разъёмов.

После разработки топологии печатная плата изготавливается методом ЛУТ (лазерно-утюжный метод) или заказывается у производителя. Для защиты дорожек платы от окисления и упрощения пайки, дорожки покрываются слоем припоя.

5. Сборка устройства

После изготовления печатной платы начинается установка компонентов. Основные шаги включают:

- Установку всех компонентов на печатную плату в соответствии с принципиальной схемой.

- Пайку компонентов на плате, включая установку микроконтроллера, датчиков, дисплея и кнопок управления.

- Подключение энкодера и элементов управления к печатной плате с помощью шлейфов или проводов.

- Установку силовых транзисторов и диодов на радиатор для улучшения охлаждения.

После сборки устройство готово к тестированию. Визуальная проверка качества пайки и правильности подключения компонентов является важным этапом работы.

6. Разработка программного обеспечения

Для управления устройством и отображения данных на дисплее разрабатывается программное обеспечение. Основные задачи программы:

- Инициализация микроконтроллера и всех подключенных компонентов (дисплей, датчики и энкодер).

- Чтение данных с датчиков тока и напряжения и их обработка.

- Управление транзисторами для изменения силы тока через нагрузку.

- Обработка пользовательских команд и ввод значений с энкодера.

- Отображение текущих параметров на дисплее (ток, напряжение, мощность).

Программное обеспечение разрабатывается в среде Arduino IDE на языке C/C++. После написания программы она заливается в микроконтроллер через интерфейс UART или ICSP [15].

7. Тестирование и доработка

После завершения сборки устройство проходит тестирование для проверки всех функций и параметров. Основные этапы тестирования включают:

- Проверку работы дисплея, энкодера и системы управления.

- Тестирование работы в режимах постоянного тока, постоянного сопротивления и постоянной мощности.

- Проверку работы системы защиты (перегрев, перегрузка по току, переполюсовка).

- Оценку точности измерения тока и напряжения.

В случае обнаружения ошибок или несоответствий устройство дорабатывается. Исправления вносятся в схему, программное обеспечение или печатную плату. После успешного прохождения всех тестов устройство считается готовым к эксплуатации.

Разработка устройства является многоэтапным процессом, включающим проектирование, программирование и тестирование. В результате создается надёжное и функциональное устройство, способное точно измерять параметры источников питания и аккумуляторов.

Охрана труда и безопасность

При разработке и эксплуатации электронной нагрузки для тестирования источников питания необходимо учитывать требования охраны труда и обеспечения безопасности. Электронные устройства могут представлять угрозу для пользователя из-за высокого напряжения, перегрева и возможности короткого замыкания. Соблюдение мер безопасности позволяет минимизировать риски и обеспечить безопасную эксплуатацию устройства.

1. Электробезопасность

Основные риски при работе с электронными нагрузками связаны с возможностью поражения электрическим током. Для снижения рисков необходимо:

- Обеспечить надёжную изоляцию всех токопроводящих элементов устройства.

- Использовать защитные кожухи и корпуса для изоляции силовых частей схемы.

- Применять низковольтные цепи управления (до 24 В) для исключения воздействия высокого напряжения на пользователя.

- Обеспечить заземление корпуса устройства для отвода возможных утечек тока.

- Проверять отсутствие повреждений на проводах и разъёмах перед началом работы с устройством [16].

2. Защита от перегрева

Поскольку в процессе работы силовые транзисторы рассеивают значительное количество тепла, необходимо обеспечить надёжную защиту от перегрева. Основные меры включают:

- Использование радиаторов и систем активного охлаждения с вентиляторами.

- Установку термодатчиков для контроля температуры силовых элементов.

- Автоматическое отключение нагрузки при достижении критической температуры.

Эти меры предотвращают перегрев силовых компонентов и снижают риск их выхода из строя [17].

3. Защита от перегрузки по току

В случае превышения допустимого тока устройство может выйти из строя. Для предотвращения таких ситуаций реализуются следующие меры:

- Использование программных ограничений тока на уровне микроконтроллера.

- Применение предохранителей или автоматических выключателей для защиты цепей питания.

- Введение режима автоматического отключения устройства при превышении установленного тока.

4. Защита от переполюсовки

Переполюсовка (обратное подключение полярности источника питания) может привести к выходу устройства из строя. Для защиты от этого реализуются следующие методы:

- Использование диодов Шоттки, подключённых последовательно с цепью питания.

- Автоматическое определение полярности с помощью микроконтроллера и отключение нагрузки при неверном подключении.

5. Пожарная безопасность

При проектировании устройства необходимо учитывать меры пожарной безопасности. Основные меры включают:

- Использование огнестойких корпусов и изоляционных материалов, устойчивых к воспламенению.

- Снижение максимальной мощности устройства до 150 Вт, чтобы предотвратить перегрев.

- Контроль температуры и автоматическое отключение устройства при перегреве.

- Применение безопасных элементов защиты (предохранители, выключатели), которые срабатывают при коротком замыкании [18].

6. Организация рабочего места

Правильная организация рабочего места способствует снижению травматизма и предотвращению несчастных случаев. Основные правила включают:

- Рабочее место должно быть оборудовано заземлением и специальным изолированным покрытием.

- На рабочем месте должны быть установлены знаки безопасности и инструкции по работе с устройством.

- Все рабочие инструменты должны быть в исправном состоянии.

- Рабочее место должно быть оборудовано первичными средствами пожаротушения (огнетушитель).

7. Требования к пользователям устройства

Пользователи, работающие с устройством, должны пройти обучение по технике безопасности. Основные требования к пользователям включают:

- Прохождение инструктажа по правилам охраны труда.

- Наличие доступа только для квалифицированных пользователей или сотрудников, прошедших инструктаж.

- Запрет на эксплуатацию устройства лицами, не прошедшими обучение или инструктаж.

8. Документация и маркировка

Для повышения безопасности эксплуатации устройства разрабатываются эксплуатационные документы, содержащие инструкции по технике безопасности. Основные требования:

- Разработка руководства пользователя с описанием всех функций и способов безопасного использования устройства.

- Нанесение маркировки на корпус устройства с указанием параметров питания и предупреждений о возможных опасностях.

- Установка предупреждающих знаков на корпусе устройства о возможности поражения электрическим током [19].

9. Средства индивидуальной защиты (СИЗ)

Для работы с устройством рекомендуется использование следующих средств индивидуальной защиты (СИЗ):

- Диэлектрические перчатки для защиты от поражения электрическим током.

- Защитные очки для защиты глаз от возможных искр и механических повреждений.

- Изолирующие коврики на рабочем месте для защиты от утечки тока.

Таким образом, обеспечение охраны труда и безопасности при эксплуатации электронной нагрузки является важной частью проектирования устройства. Соблюдение всех мер безопасности позволяет минимизировать риск травм и поломок устройства [20].

Заключение

В ходе выполнения проекта была разработана электронная нагрузка для тестирования источников питания и аккумуляторов. Данное устройство обладает высокой функциональностью, надёжностью и безопасностью в эксплуатации. Разработка включала несколько этапов, начиная от анализа существующих решений и заканчивая сборкой и тестированием опытного образца.

Основной целью работы было создание устройства, которое позволяет проверять источники питания и аккумуляторы путём имитации различных режимов работы. В рамках проекта были решены следующие задачи:

- Разработана структурная и принципиальная схема устройства.

- Подобрана и протестирована элементная база, включая микроконтроллер, датчики и полевые транзисторы.

- Спроектирована и изготовлена печатная плата.

- Разработано программное обеспечение для управления устройством и отображения параметров на дисплее.

- Выполнена сборка и тестирование опытного образца с последующим устранением недостатков.

Основной результат работы — это универсальная электронная нагрузка с возможностью работы в режимах постоянного тока, постоянного сопротивления и постоянной мощности. Устройство позволяет проводить точные измерения параметров источников питания, таких как ток, напряжение и мощность. Реализованы функции защиты от перегрузки по току, перегрева и переполюсовки, что повышает безопасность эксплуатации.

Применение микропроцессорного управления на базе микроконтроллера позволило автоматизировать процесс тестирования источников питания. Устройство предоставляет пользователю удобный интерфейс управления, а данные о текущих параметрах выводятся на LCD-дисплей. Это упрощает работу оператора и позволяет проводить тестирование в автоматическом режиме.

Созданная электронная нагрузка может быть полезна в различных областях, включая тестирование блоков питания, аккумуляторов и других источников постоянного тока. Устройство может быть использовано в учебных лабораториях для обучения студентов основам электроники и тестирования источников питания. Кроме того, электронная нагрузка может применяться на предприятиях, занимающихся производством и обслуживанием электрооборудования.

В результате выполнения проекта достигнуты все поставленные цели. Устройство продемонстрировало свою работоспособность и соответствие техническим требованиям. Проведённое тестирование подтвердило точность измерений тока, напряжения и мощности, а также надёжность работы систем защиты. В ходе тестирования был выявлен ряд возможных улучшений, которые можно реализовать в будущем.

Перспективы дальнейшего развития

В дальнейшем возможно совершенствование конструкции устройства и его функционала. Основные направления для доработки включают:

- Добавление функции управления через компьютер или мобильное приложение с использованием интерфейсов UART, USB или Bluetooth.

- Расширение диапазона измеряемых токов и напряжений для работы с более мощными источниками питания.

- Оптимизация системы охлаждения для повышения эффективности работы при высоких нагрузках.

- Внедрение интерфейса для подключения внешних датчиков для измерения дополнительных параметров.

- Создание обновлённой версии программного обеспечения с расширенными функциями анализа данных и ведением логов тестов.

Выполнение данного проекта позволило получить практические навыки проектирования электронных устройств, разработки схемотехники и программирования микроконтроллеров. Полученный опыт может быть полезен для дальнейших разработок в области электроники и автоматизации тестирования электронных компонентов и систем.

Таким образом, в результате работы была разработана универсальная электронная нагрузка с возможностью автоматизированного тестирования источников питания. Устройство обладает функциональными возможностями, которые могут быть полезны как в учебных целях, так и для производственных нужд. Проект полностью соответствует заявленным требованиям и готов к эксплуатации.

Список литературы

- Кузнецов, Д.Н. Современные микроконтроллерлеры в системах измерения, управления, обработки и отображения информации : учеб. пособие для обучающихся образоват. учреждений высш. проф. образования / Д.Н. Кузнецов ; ГОУВПО «ДОННТУ». – Донецк : ДОННТУ, 2020. – 400 с. : ил., табл.

- Измеритель тока, напряжения и мощности - INA226. [Электронный ресурс]. – Режим доступа: https://www.radiokot.ru/artfiles/6422/.

- Голубцов, Μ.С. Микроконтроллеры AVR: от простого к сложному / М.С. Голубцов. — М. : СОЛОН-Пресс, 2003. — 288 с. — (Серия «Библиотека инженера»).

- Проектирование 16-битного ШИМ на основе двух 8-битных [Электронный ресурс]. – Режим доступа: http://microsin.net/programming/arm/16-bit-audio-pwm-by-dual-8-bit-pwm.html.

- Хартов, В.Я. Микроконтроллеры AVR. Практикум для начинающих: учеб. пособие / В.Я. Хартов. – 2-е изд., испр. и доп. – М. : Изд-во МГТУ им. Н.Э. Баумана, 2012. – 280 с. : ил.

- Белов, А.В. Микроконтроллеры AVR: от азов программирования до создания практических устройств. — СПб. : Наука и Техника, 2016. — 544 с. : ил.

- Шонфелдер, Г. Измерительные устройства на базе микропроцессора ATmega / Г. Шонфелдер, К. Шнайдер. — СПб. : БХВ-Петербург, 2012. — 288 с.

- Евстифеев, А.В. Микроконтроллеры AVR семейств Mega. Руководство пользователя / А.В. Евстифеев. — М. : ДМК, 2015. — 588 с.

- Москатов, Е.А. Силовая электроника. Теория и конструирование / Е.А. Москатов. — М. : Корона-Век, МК-Пресс, 2013. — 256 с.

- ГОСТ Р 12.1.019-2009. Система стандартов безопасности труда (ССБТ). Электробезопасность. Общие требования и номенклатура видов защиты. [Электронный ресурс]. – Режим доступа: https://files.stroyinf.ru/Data2/1/4293733/4293733591.pdf.

- ГОСТ Р 12.3.047-2012. Система стандартов безопасности труда (ССБТ). Пожарная безопасность технологических процессов. Общие требования. [Электронный ресурс]. – Режим доступа: https://files.stroyinf.ru/Data2/1/4293777/4293777486.pdf.

- Бойко, В.И. Схемотехника электронных систем. Аналоговые и импульсные устройства / В.И. Бойко. — СПб. : БХВ, 2004. — 496 с.

- Динц, К.М. P-Cad 2006: Схемотехника и проектирование печатных плат / К.М. Динц. — СПб. : Наука и техника, 2009. — 320 с.

- Миленина, С.А. Электротехника, электроника и схемотехника: учебник и практикум для СПО / С.А. Миленина, Н.К. Миленин. — Люберцы : Юрайт, 2016. — 399 с.

- Муханин, Л.Г. Схемотехника измерительных устройств: учеб. пособие / Л.Г. Муханин. — СПб. : Лань, 2019. — 284 с.

- Топильский, В.Б. Схемотехника измерительных устройств / В.Б. Топильский. — М. : Бином. Лаборатория знаний, 2006. — 232 с.

- Шустов, М. Практическая схемотехника. Контроль и защита источников питания. Кн.4 / М. Шустов. — М. : Альтекс-А, 2002. — 175 с.

- Кравченко, В.Б. Электроника и схемотехника: учебное пособие / В.Б. Кравченко, Е.А. Бородкин. — М. : Academia, 2017. — 640 с.

- Корис, Р. Справочник инженера-схемотехника / Р. Корис, Х. Шмидт-Вальтер. — М. : Техносфера, 2006. — 608 с.

- Мышляева, И.М. Цифровая схемотехника / И.М. Мышляева. — М. : Издательский центр Академия, 2004. — 400 с.