Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель, функции и задачи САУ

- 3. Общая характеристика процесса очистки и его анализ

- 3.1 Анализ технологического процесса как обьекта управления

- 3.2 Математическая модель САУ

- 3.3 Синтез САУ абсорбером очистки синтез-газа

- Выводы

- Список источников

Введение

Современная промышленность не может обойтись без автоматизации производственных процессов. Автоматизация производственных процессов является важной тенденцией в современной промышленности в целом. Она позволяет повысить эффективность производства, сократить расходы на производство, уменьшить количество отходов и повысить качество продукции. Для этого применяются различные технологии, такие как автоматические системы контроля и управления процессами, робототехника и другие. В результате производство становится более эффективным, экономичным и безопасным как для работников, так и для окружающей среды. В случае, если процесс не автоматизирован, это может привести к ошибкам, задержкам в производстве и ухудшению качества продукции. Поэтому автоматизация производственных процессов является необходимым условием для успешной работы современных промышленных предприятий.

Моноэтаноламиновая очистка (MEA-очистка) - это технология очистки синтез-газа от сероводорода(H2S) и углекислого газа(CO2). Синтез-газ, который получают из природного газа, угля или биомассы, содержит в себе значительное количество сероводорода и углекислого газа, которые являются вредными для окружающей среды и могут негативно влиять на работу различных устройств и оборудования. Она основана на использовании раствора моноэтаноламина (MEA), который поглощает сероводород и углекислый газ из синтез-газа. После очистки синтез-газа проходит дополнительную обработку, чтобы получить водород, который можно использовать в различных промышленных процессах, таких как производство аммиака, метанола и других химических продуктов. Преимущества моноэталоминовой очистки включают высокую эффективность поглощения СО2 и SO2, низкие затраты на оборудование, возможность использования раствора MEA в цикле, а также возможность обработки газовой смеси при высокой температуре и давлении. Эта технология является одной из наиболее распространенной очистки синтез-газа и широко используется в промышленности.

1. Актуальность темы

Современные технологические процессы и технические объекты не могут функционировать эффективно без систем автоматизации и управления. Применение систем автоматизации позволяет достичь минимального количества ошибок в управлении и получить оптимальные параметры эксплуатации всего процесса. Характеристики конечной продукции формируются в ходе технологических процессов, и несовершенство этих процессов, износ и старение оборудования могут привести к отклонениям от номинальных значений, что снижает качество, эффективность и безопасность продукции. Все технологические параметры, влияющие на качество продукции, должны непрерывно контролироваться, а управление технологическим процессом и производством в целом должно снижать влияние дестабилизирующих факторов. Эффективность управления технологическим процессом и его автоматизация являются важнейшими критериями, определяющими качество конечной продукции, в том числе и рассматриваемого в данной работе процесса производства аммиака [8].

2. Цель, функции и задачи САУ

Цель создаваемой системы – повышение эффективности процесса моноэтаноаминовой очистки синтез газа за счет разработки системы автоматического управления абсорбером, благодаря которому эффективность рассматриваемого процесса может быть повышена при уменьшении затрат ресурсов.

Разрабатываемая система автоматического управления колонного синтеза аммиака должна выполнять следующие функции:

1) функции управления:

– управление давлением в абсорбере;

– управление уровнем насыщенного абсорбента в абсорбере;

2) функции защиты:

– защита от перегрузки;

3) информационные функции:

– сбор информации о состоянии объекта – абсорбера по сигналам датчиков и передача устройству управления;

– сигнализация о аварийных ситуаций.

3. Общая характеристика процесса очистки и его анализ

Очистка газа от СО2 производится при давлении от 15 до 25 кг/см2. Процесс десорбции раствора моноэтаноламина происходит при давлении 2,5 кг/см2. Обычно применяют 15%-ный водный раствор моноэтаноламина (2,5 молей МЭА на 1 л раствора).

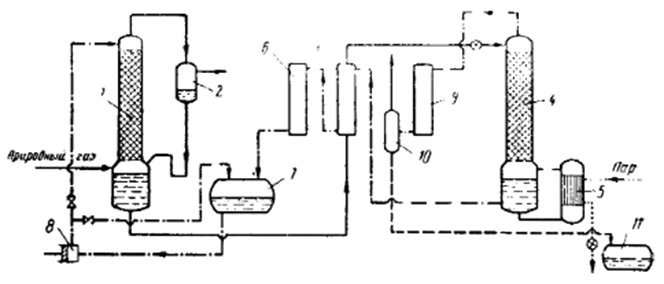

На рисунке 1.1 показана принципиальная схема установки для очистки природного газа от СО2 и H2S методом абсорбции [2,3,9] раствором мноэтаноламина.

В процессе моноэтаноламиновой очистки из газа, кроме СО2, удаляются и другие вредные примеси, например сероводород H2S. Процесс очистки осуществляется следующим образом. Природный газ под давлением 15-25 ата поступает в абсорбер 1, проходит снизу вверх через насадку из колец Рашига, орошаемую 15% раствором моноэтаноламина. Очищенный газ проходит через сепаратор 2, в которому происходит улавливание капель раствора МЭА и далее направляется в ожижительную установку. Из сепаратора раствор стекает в сборку абсорбера. Раствор из сборника абсорбера поступает непрерывно на регенерацию в десорбер 4, предварительно подогреваясь в теплообменнике 3 до 115° С. В десорбере 4 раствор стекает по насадке вниз, постепенно регенерируется, а выделяющаяся двуокись углерода СО2, вместе с парами воды поднимается вверх и выходит из аппарата. Водяной пар получается в кипятильнике 5, обогреваемом паром с давлением 4-5 ата.[5].

Рисунок 1.1 – принципиальная схема установки для очистки природного газа от СО2 и H2S методом абсорбции раствором мноэтаноламина.

1 – абсорбер, 2 – сепаратор, 3 – теплообменник, 4 – десорбер, 5 – кипятильник, 6 – холодильное устройство, 7 – сборник жидкости, 8 – насос, 9 – конденсатор, 10 – газоотделитель, 11 – дренажный сборник.

Регенерированный раствор из сборника десорбера направляется в теплообменник 3, где охлаждается от 135 до 50°С, и далее в холодильник 6, где охлаждается до 30°С, откуда поступает в сборник 7. Насос 8 подает раствор из сборки в верхнюю часть абсорбционной колонны 1. Для регулирования количества раствора, подаваемого в абсорбер, предусмотрена байпасная линия, позволяющая часть раствора возвращать обратно в сборник.

Двуокись углерода СО2 вместе с водяным паром и небольшим содержанием паров моноэтаноламина выходит из верхней части десорбционной колонны 4 и поступает в конденсатор 9, охлаждаемый водой. Сконденсированные водяные пары отделяются от СО2 в газоотделителе 10, вода поступает в дренажный сборник 11, а углекислота выбрасывается в атмосферу.

3.1 Анализ технологического процесса как обьекта управления

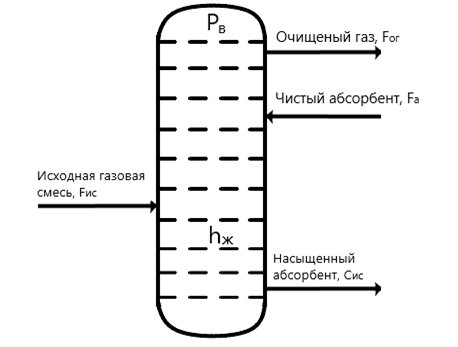

С учетом выполненного выше анализа, основными управляемыми переменными абсорбера очистки синтеза газа являются: давление в абсорбере Рв, уровень жидкости в абсорбере hж.

Управляющими воздействиями являются: расход очищенного газа Fог, расход насыщенного абсорбента Fна.

Возмущающими воздействиями являются: расход исходного газовой смеси на входе Fис, концентрация извлекаемого абсорбента Cис.

Таким образом, получена схема материальных потоков и информационных переменных (рис.1.2), а также схема представления абсорбционной колоны очистки газа как объекта управления (рис.1.3)[4].

Основными входными материальными потоками являются: исходная газовая смесь (характеризуется переменной Fис), насыщенный абсорбент (характеризуется переменной Fна.).

Основными выходными потоками являются: очищенный газ (характеризуется переменной Fог) и насыщенный абсорбент (характеризуется переменной Cис).

Рисунок 1.2 – Схема материальных потоков процесса очистки синтез-газа.

Рисунок 1.3 – Абсорбционная колона очистки газа как обьект управления.

3.2 Математическая модель САУ

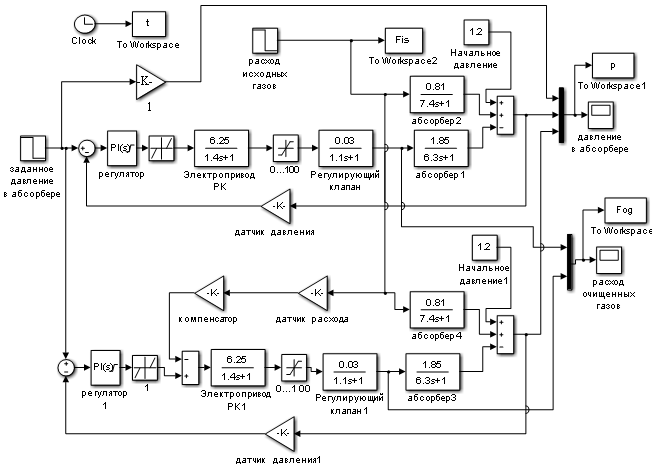

Структурная схема САУ давлением абсорбере очистки синтез-газа разрабатывается исходя из принятой концепции управления данным объектом. При разработке концепции управления в данной работе принято решение точность и экономичность регулирования давления абсорбере очистки синтез-газа обеспечить за счет применения комбинированного принципа управления.

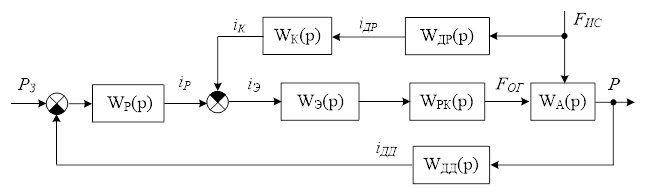

Структурная схема САУ приведена на рис.1.4. Структура САУ [10] соответствует комбинированному принципу и содержит главную обратную связь по основной управляемой переменной – давлению в абсорбере и компенсационный канал по основному возмущению – расходу исходной газовой смеси.

Рисунок 1.4 – Структурная схема комбинированной САУ абсорбером.

На структурной схеме присутствуют следующие обозначения: WР(р) – передаточная функция (ПФ) регулятора давления, WК(р) – ПФ компенсатора расхода исходной газовой смеси, WЭ(р) – ПФ электропривода регулирующего клапана очищенных газов, WРК(р) – ПФ регулирующего клапана очищенных газов, WДД(р) – ПФ датчика давления, WДР(р) – ПФ датчика расхода исходной газовой смеси, WА(р) – ПФ объекта управления – абсорбера очистки синтез-газа.

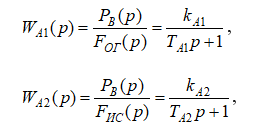

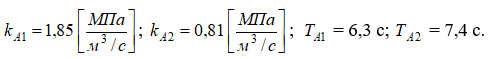

Анализ литературных источников [1,6,7] показал, что изменение управляемой переменной – давления в абсорбере при влиянии указанных выше управляющего воздействия – расхода очищенного газа и возмущающего воздействия – расхода исходной газовой смеси носят плавный, неколебательный, апериодический характер. Поэтому, математическая модель объекта управления – абсорбера очистки синтез-газа может быть представлена в виде следующих передаточных функций:

где

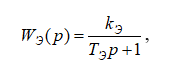

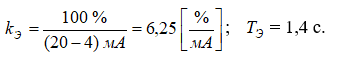

На исполнительный механизм – электропривод регулирующего клапана очищенных газов WЭ(р) поступает управляющий сигнал постоянного тока iЭ = 4…20 мА. По своим свойствам электропривод можно описать апериодическим звеном первого порядка:

где

Полученную модель электропривода регулирующего клапана (3.3) требуется дополнить нелинейным элементом, который учитывает ограничения по максимальному и минимальному перемещению выходного вала исполнительного механизма: 0…100%.

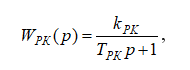

Модель на регулирующего клапана очищенных газов WРК(р) связывает перемещение вала электропривода с величиной расхода очищенных газов и можно описать апериодическим звеном первого порядка:

где

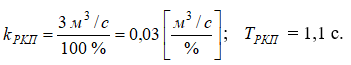

Таким образом, получена структурная схема модели абсорбера очистки синтез-газа, которая приведена на рис.3.2.

Рисунок 1.5 – Схема модели объекта управления – абсорбера очистки синтез-газа.

3.3 Синтез САУ абсорбером очистки синтез-газа

На рисунке 1.6 приведена схема модели САУ давлением в абсорбере очистки синтез-газа с компенсационным каналом по основному возмущению – расходу исходной газовой смеси (нижняя часть схемы) и без компенсационного канала (верхняя часть схемы).

Для настройки параметров регулятора давления (рис.1.6) использована функция автоматической настройки блока PID control из пакета моделирования simulink, которая позволяет разработчику задавать желаемое время переходного процесса и степень чувствительности регулятора (рис.1.7).

В результате автоматической настройки и использования заданных в начале данного пункта показателей качества, получены следующие значения параметров ПИ-регулятора давления: kП = -0, 361; kИ = -0, 065. В результате расчетов получены следующее значение компенсатора основного возмущения – расхода сходной газовой смеси kК = -0, 746.

Рисунок 1.6 – Схема моделирования САУ давлением в абсорбере очистки синтез-газа.

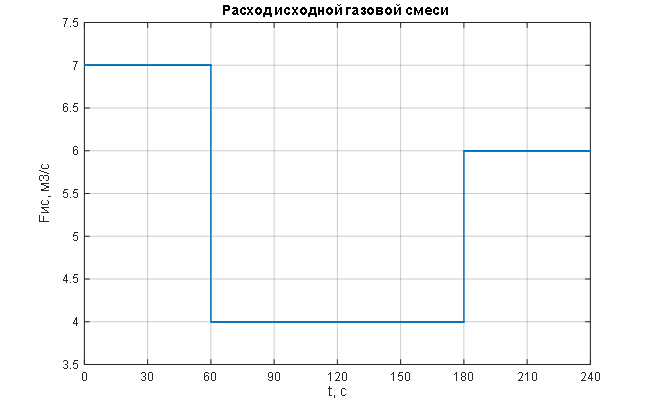

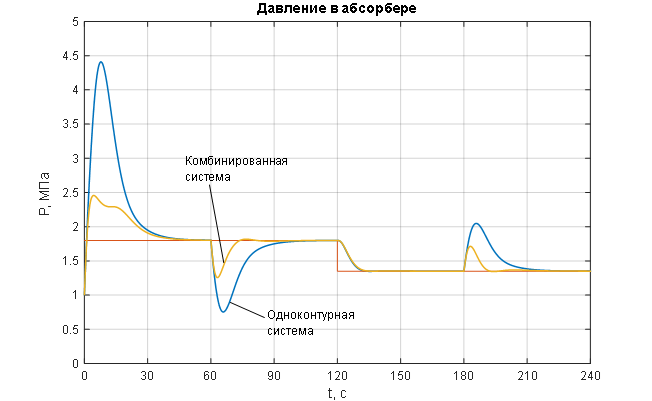

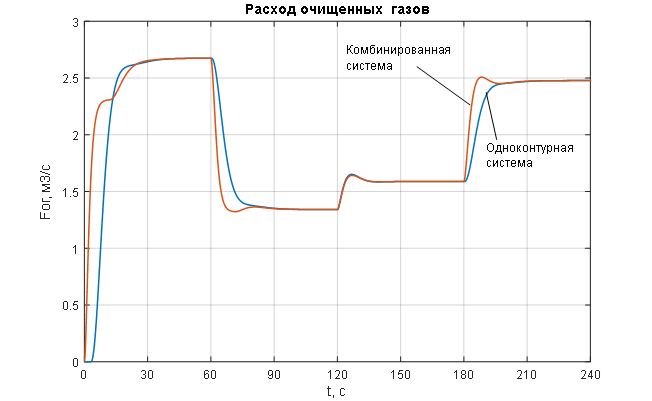

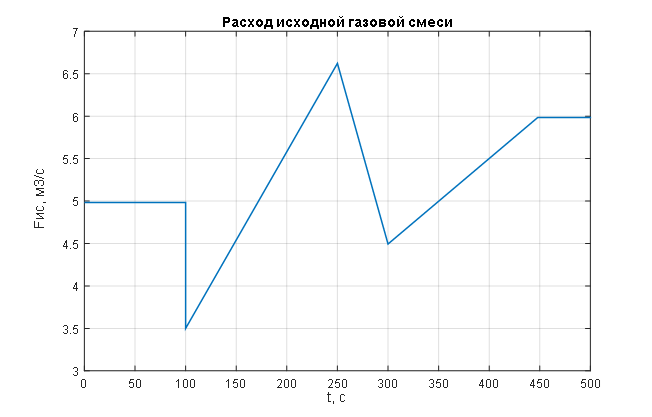

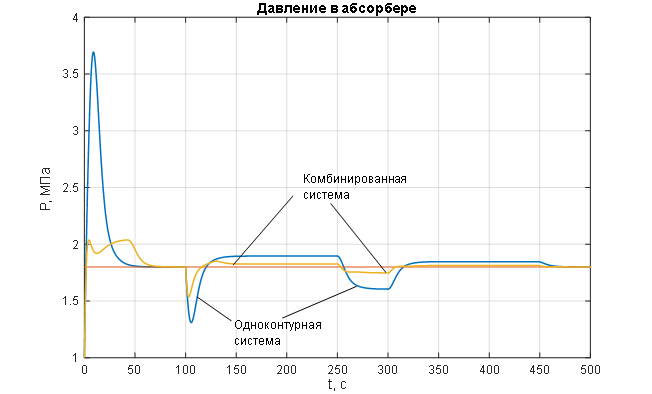

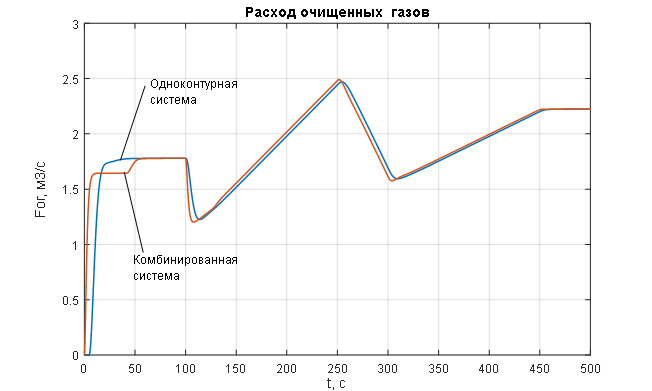

Для оценки эффективности результатов теоретического синтеза САУ давлением в абсорбере очистки синтез-газа – выбора и настроек ПИ-регулятора давления и параметров компенсатора основного возмущения – расхода исходной газовой смеси, выполнено моделирование комбинированной САУ давлением в абсорбере очистки синтез-газа при ступенчатом изменении возмущающего воздействия – расхода исходной газовой смеси, результаты которого приведены на рис.1.7 – рис.1.9, а также при линейном изменении основного возмущающего воздействия – расхода исходной газовой смеси, результаты которого приведены на рис. 2 – рис. 2.2.

Рисунок 1.7 – Ступенчатое изменение основного возмущающего воздействия – расхода исходной газовой смеси.

Рисунок 1.8 – Переходные характеристики САУ по управляемой переменной – давлению в абсорбере очистки синтез-газа.

Рисунок 1.9 – Изменение управляющего воздействия САУ – расхода очищенных газов.

Рисунок 2 – Линейное изменение основного возмущающего воздействия – расхода исходной газовой смеси.

Рисунок 2.1 – Переходные характеристики САУ по управляемой переменной – давлению в абсорбере очистки синтез-газа.

Рисунок 2.2 – Изменение управляющего воздействия САУ – расхода очищенных газов.

Анализ переходной характеристики по управляемой переменной САУ – давлению в абсорбере очистки синтез-газа (рис.1.8, рис.2.1) позволяет сделать вывод об удовлетворительном качестве управления давлением в абсорбере при отработке возмущающего воздействия любого вида (рис.1.8, рис.2.1), при использовании комбинированной структуры САУ с компенсатором основного возмущения – расхода исходной газовой смеси: монотонный процесс поддержания давления без установившейся ошибки и необходимым быстродействием – время переходного процесса составляет 12 с (при требуемом – не более 15 с); время отработки возмущения составляет 14 с (при требуемом – не более 20 с); отклонение управляемой переменной при влиянии возмущения не превышает допустимых 25%. Одноконтурная САУ без компенсатора возмущения (рис.1.8, рис.2.1) имеет недопустимое отклонение управляемой переменной при влиянии возмущений и неудовлетворяющее требованием быстродействие – время отработки возмущения составляет 35 с (при требуемом – не более 20 с). Анализ кривых изменения управляющего воздействия САУ – расхода очищенных газов (рис.1.9, рис.2.2) позволяет сделать вывод о его изменении в технологически допустимых пределах: FОГ = 0…2,7 м3/с при допустимом FОГдоп = 0…3 м3/с.

Выводы

Была осуществлена разработка системы автоматического управления процессом моноэтаноламиновой очистки синтез газа. Осуществлен обзор особенностей процесса моноэтаноламиновой очистки синтез газа. Выполнен анализ абсорбера как объекта контроля и управления, осуществлена формализация объекта управления и разработаны схемы материальных потоков и информационных переменных, также определен набор управляемых переменных, управляющих и возмущающих воздействий. Предложена концепция создания системы автоматического управления. С ее помощью была создана структурная схема САУ и составлено математическое описание ее основных элементов. Выбранный комплекс технических средств САУ и разработанные алгоритмы регулирования позволяют полностью осуществить необходимые функции контроля и управления в процессе очистки синтез-газа моноэтаноламином в абсорбере.

Список источников

- Дытнерский, Ю.И. Процессы и аппараты химической технологии / Ю.И. Дытнерский. Часть 2. – М., «Химия» 2002. – 368 с. [Ссылка]

- Рамм, В.М. Абсорбция газов / В.М. Рамм. – М.: Химия, 1976. – 656 с. [Ссылка]

- Касаткин А.Г., Основные процессы и аппараты химической технологии / А.Г. Касаткин. – М.: Изд-во АльянС, 2005. – 753 с. [Ссылка]

- Иванова Г.В. Автоматизация технологических процессов основных химических производств: Методическое пособие. Часть 2 / СПбГТИ(ТУ).-СПб. – 2003.- 70с. [Ссылка]

- Герш С.Я. Глубокое охлаждение. Ч.2: Конструкции машин и аппаратов, тепловые расчеты, описание установок глубокого охлаждения. – 1960 – 485 с. [Ссылка]

- Мельников Е.Я. (ред.) Справочник азотчика. Том 1. – 1967. – 492 с. [Ссылка]

- Мельников Е.Я. Справочник азотчика. Издание 2-е. – 1987. – 464 с. [Ссылка]

- Егоров А. Ф. Интегрированные автоматизированные системы управления химическими производствами и предприятиями : учебное пособие для вузов / А. Ф. Егоров. — Москва : Издательство Юрайт. – 2024. — 248 с. [Ссылка]

- Шувалов В.В., Огаджанов Г.А., Голубятников В.А. Автоматизация производственных процессов в химической промышленности: Учебник. — 3-е изд., перераб. и доп. — М.: Химия. – 1991. — 480 с. [Ссылка]

- Божко В.И. Системы управления химико-технологическими процессами. Часть 2. – 2020. [Ссылка]