Реферат по теме выпускной работы

Содержание

- Введение

- Актуальность темы

- Цель и задачи исследования

- Планируемые результаты исследования:

- Выводы

- Список источников

Введение

Машины непрерывного литья заготовок (МНЛЗ) являются основополагающим технологическим оборудованием в металлургической промышленности, обеспечивая высокопроизводительное и экономически эффективное производство стальных слитков различных профилей и размеров. Современные МНЛЗ с их сложными механизмами и технологическими процессами стали неотъемлемой частью цепочки производства металлопроката, обеспечивая непрерывность и высокую производительность. Однако этот высокотехнологичный процесс сопровождается рядом значительных технологических сложностей, одной из которых является интенсивное образование окалины на опорных роликах. Образование окалины на поверхности роликов — это не просто эстетическая проблема; она вызывает ряд негативных последствий, существенно влия-ющих на качество конечной продукции, увеличивая эксплуатационные расходы и снижая экономическую эффективность всего производства. В связи с этим разработка эффективных методов предотвращения и удаления окалины приобретает первостепенное значение для повышения производительности, снижения эксплуатационных расходов и улучшения качества металлургической продукции.1. Актуальность темы

• Образование окалины на опорных роликах машин непрерывного литья заготовок (МНЛЗ) — это проблема, значительно снижающая эффективность и качество процесса непрерывного литья. Дефекты, возникающие из-за окалины на поверхности заготовки, могут негативно сказываться на ее механических свойствах и пригодности для дальнейшей обработки. • Повышенное потребление топлива и электроэнергии: процесс непрерывного литья сильно зависит от эффективного теплообмена между заготовкой и роликами. Наличие слоя окалины существенно ухудшает этот теплообмен, вынуждая МНЛЗ работать в более жестких режимах, что приводит к повышенному потреблению топлива и электроэнергии[2]. Потери, обусловленные этим явлением, суммируются в течение всего производственного цикла, превращаясь в значительные экономические затраты [1]. • Ухудшение качества и механических свойств заготовок: окалина, отслаиваясь и попадая в жидкий металл, может стать причиной образования включений и других дефектов в составе заготовки. Это, в свою очередь, может привести к снижению механических свойств и ухудшению общих характеристик готовой продукции, снижая её пригодность для использования в ответственных конструкциях. Более того, дефекты, вызванные окалиной, могут быть трудноустранимыми и дорогостоящими на последующих этапах обработки [2]. • Увеличение затрат на ремонт и техническое обслуживание: абразивное воздействие окалины значительно сокращает срок службы опорных роликов, что приводит к необходимости их более частой замены и увеличению затрат на техническое обслуживание МНЛЗ[7]. Непрерывный процесс литья требует постоянной высокой интенсивности работы оборудования, а проблемы с роликами приводят к простоям и дополнительным затратам. • Экологические проблемы: образующиеся частицы окалины могут попадать в окружающую среду, вызывая загрязнение и негативно влияя на экологическую обстановку [1]. • Сложность и дороговизна очистки: удаление окалины с поверхности заготовок и роликов требует дополнительных затрат, иногда включая специальные химические реагенты, пескоструйную или механическую обработку[1] [10]. Поэтому разработка и внедрение методов предотвращения и минимизации образования окалины на опорных роликах МНЛЗ являются важнейшими задачами для повышения эффективности и экономической целесообразности металлургического производства. Изучение этих вопросов — ключевой аспект повышения качества и снижения затрат в современных металлургических процессах [3].2. Цель и задачи исследования, планируемые результаты

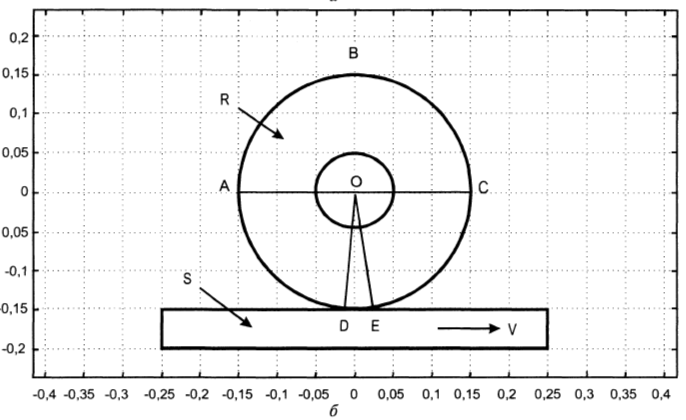

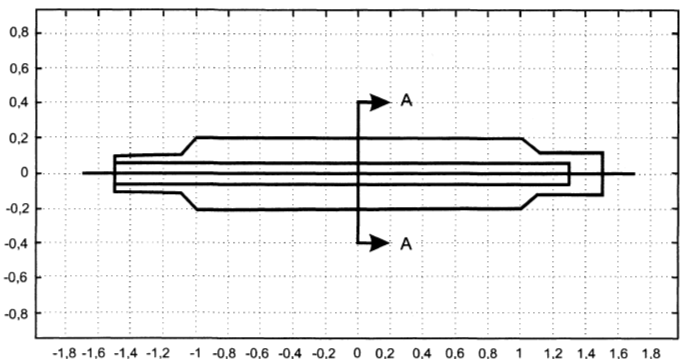

Цель и задачи исследования Цель магистерской диссертации: комплексное исследование процесса образования окалины на опорных роликах машин непрерывного литья заготовок (МНЛЗ) с целью выявления основных факторов, влияющих на его интенсивность, и разработки научно обоснованных рекомендаций по снижению образования окалины и улучшению качества поверхности отливаемых загото-вок. Особое внимание уделено количественной оценке экономического эффекта от реализации предложенных мероприятий [4]. Задачи исследования: для достижения поставленной цели необходимо решить следующие задачи: 1. Детальное изучение характеристик современных промышленных МНЛЗ: анализ конструктивных особенностей различных типов МНЛЗ с особым вниманием к конструкции и материалу опорных роликов[4]. Исследование включает в себя изучение литературы, анализ патентной документации и, по возможности, ознакомление с действующими промышленными установками[2]. (Пример: на рис. 1-2, а, б, в приведены чертежи роликов МНЛЗ наружным диаметром 270 мм (диаметр полости — 75 мм) из жаропрочной стали 15Х1М1Ф).

Рисунок 1-3 – Рис. 1-2. Продольное (a) и поперечное (б) сечения объекта исследования — сплошного одно-родного ролика наружным (D) с полым цилиндрическим отверстием для подвода охлаждающей воды

2. Комплексный анализ конструкции МНЛЗ и ее роликовой проводки: системный анализ взаимодействия всех элементов роликовой системы МНЛЗ с учетом геометрии роликов, их взаимного расположения, параметров охлаждения и скорости движения заготовки[10]. Определение влияния конструктивных особенностей на тепловые процессы и интенсивность об-разования окалины[8][9]. 3. Идентификация и анализ факторов, влияющих на процесс образования окалины: выявление ключевых параметров, влияющих на образование окалины, включая химический состав стали, температуру жидкого металла, скорость литья, атмосферу в кристаллизаторе, состав охлаждающей среды и др.[2]. Количественная оценка влияния каждого из факторов на ин-тенсивность образования окалины [3]. 4. Анализ тепловых процессов в опорных роликах с помощью математического моделирования: разработка и применение математической модели для имитации тепловых процессов в опорных роликах[11]. Модель должна учитывать теплопередачу между роликом, заготовкой и окружающей средой, а также влияние параметров охлаждения и других факторов[7]. (Пример: в качестве объекта исследования рассмотрим сплошной однородный ролик цилиндрической формы с полым отверстием для подачи охлаждающей воды, продольное и поперечное сечения которого показаны на рис. 1, а, б. Ролик R на участке D-E соприкасается с поверхностью стальной заготовки S, которая движется со скоростью V [5] [6].

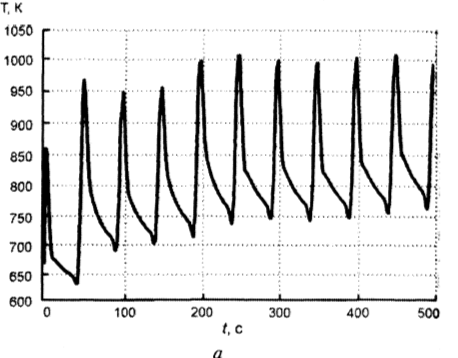

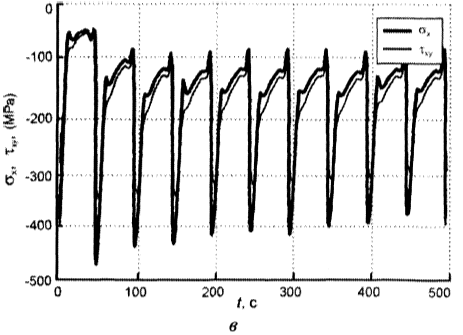

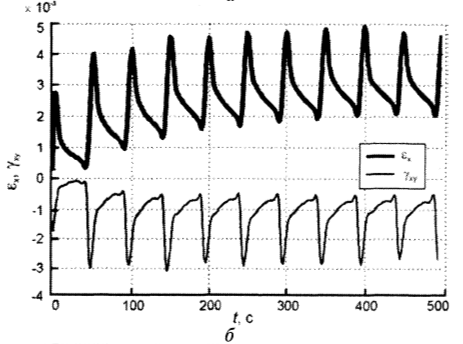

Рисунок 3-4 – Результаты экспериментальных исследований

5. Исследование существующих и разработка новых способов уменьшения окалинообразования и его удаления: обзор и анализ существующих методов борьбы с окалинообразованием, включая изменение химического состава стали, модификацию технологических параметров процесса литья, применение специальных покрытий для роликов и др. Разработка рекомендаций по оптимизации технологического процесса для снижения интенсивности окалинообразования[1] [4]. 6. Количественная оценка экономического эффекта от снижения окалинообразования: расчет экономической эффективности предложенных мероприятий по снижению окалинообразования с учетом затрат на реализацию и получаемой экономии за счет повышения качества продукции и снижения затрат на ремонт и техническое обслуживание[1]. .3. Планируемые результаты исследования:

Цель данной работы — не только описать проблему образования окалины на опорных роликах МНЛЗ, но и предложить практические решения для её минимизации[1]. Для этого планируется достичь следующих результатов: • Разработка усовершенствованной методики расчета процесса образования окалины: существующие методы расчета образования окалины часто не учитывают в полной мере комплексное воздействие различных факторов. В рамках данного исследования планируется разработать более точную и комплексную методику расчета, которая будет учитывать все основные влияющие параметры, такие как: температура роликов и заготовки на разных участках контакта, скорость движения заготовки, химический состав стали, состав и давление защитных газов (если применимо), геометрические характеристики роликов и их системы охлаждения, а так-же влияние фазовых превращений в стали на процесс окисления[3]. Эта методика будет основана на экспериментальных данных, полученных в ходе исследования, и будет верифицирована путем сравнения с реальными промышленными данными [5] [6]. • Идентификация и количественная оценка влияния ключевых факторов: для более глубокого понимания процесса окалинообразования планируется выделить ключевые факторы и количественно оценить их влияние на интенсивность образования окалины [5]. Это будет сделано с помощью статистического анализа экспериментальных данных и математического моделирования. В результате будет получена количественная зависимость толщины окалины от выбранных факторов, что позволит оптимизироваь технологические параметры процесса литья для снижения окалинообразования. Особое внимание будет уделено влиянию температуры роликов, скорости литья и химического состава стали [7] [8]. • Разработка практических рекомендаций по снижению интенсивности образования окалины и улучшению качества поверхности заготовок: на основе полученных результатов планируется разработать конкретные рекомендации по снижению интенсивности образования окалины. Эти рекомендации будут включать в себя советы по оптимизации конструкции роликовой проводки, выбору материалов для роликов (с учетом их теплофизических и коррозионных свойств), применению защитных покрытий, а также рекомендации по выбору оптимальных режимов литья [9]. Рекомендации будут ориентированы на практическое применение в промышленных условиях и подкреплены количественными данными. • Разработка рекомендаций по выбору материалов и конструкций опорных роликов: исследование будет включать анализ различных материалов для изготовления опорных роликов с точки зрения их стойкости к образованию окалины, теплопроводности и износостойкости. На основе этого анализа будут разработаны рекомендации по выбору оптимальных материа-лов и конструкций роликов, учитывающие как технологические возможности, так и экономические факторы. Будут предложены новые конструктивные решения роликов, способствующие снижению интенсивности образования окалины. • Количественная оценка экономического эффекта: экономическая эффективность предложенных рекомендаций будет оценена путем расчета экономии за счет снижения потерь металла, уменьшения затрат на ремонт и техническое обслуживание МНЛЗ, а также повышения качества готовой продукции[4]. Будут определены сроки окупаемости вложенных инвестиций в реализацию предложенных мероприятий [10] [11]. Этот анализ позволит определить экономическую целесообразность внедрения разработанных рекомендаций в промышленное производство. • Публикация результатов и представление на конференциях: полученные результаты будут опубликованы в научных изданиях и представлены на международных и всероссийских научных конференциях, что позволит распространить знания и способствовать внедрению разработанных рекомендаций в промышленную практику.4. Вывод

Проведенное исследование позволило сделать следующие ключевые выводы относительно процесса образования окалины на опорных роликах машин непрерывного литья заготовок (МНЛЗ) и способов его минимизации: • Многофакторность процесса образования окалины: исследование подтвердило, что образование окалины на опорных роликах — сложный процесс, на который существенное влияние оказывают не только параметры литейного процесса, но и ряд других факторов, взаимодействующих между собой. К ним относятся химический состав стали, температура роликов и заготовки, скорость литья, состав и режим действия защитных газов (если они используются), а также геометрические параметры роликов и их системы охлаждения. Учет всех этих факторов важен для разработки эффективных мер по снижению образования окалины. • Ключевые факторы влияния: Среди ключевых факторов, определяющих интенсивность образования окалины, были выявлены: температура опорных роликов, химический состав и свойства литейной стали, а также состав атмосферы в зоне контакта роликов с заготовкой. Более глубокий анализ этих факторов, проведенный в ходе исследования, позволяет лучше прогнозировать интенсивность образования окалины и выбирать оптимальные режимы работы МНЛЗ. • Эффективные стратегии снижения образования окалины: исследование показало, что снизить образование окалины можно с помощью комплексного подхода, включающего оптимизацию конструкции роликовой проводки, применение специальных защитных покрытий на ролики (например, с антиокислительными свойствами) и внедрение усовершенствованных смазочных материалов. Разработанные рекомендации направлены на улучшение теплоотвода от роликов и обеспечение более стабильных условий в зоне литья. • Разнообразие методов удаления окалины: анализ существующих методов удаления окалины подтвердил эффективность как механических (пескоструйная обработка), так и химических и электрохимических способов. Однако применение тех или иных методов должно быть обоснованным, исходя из конкретной ситуации и с учетом возможных затрат и воз-действия на окружающую среду. Выделение наиболее эффективных и экономически целесообразных методов удаления окалины является важной частью разработанных рекомендаций. • Повышение экономической эффективности: реализация предложенных мероприятий по снижению окалинообразования может привести к значительному улучшению качества поверхности отливаемой стали, снижению энергопотребления и расходов на ремонт и техническое обслуживание МНЛЗ. Количественная оценка этих эффектов позволит обосновать экономическую целесообразность внедрения разработанных рекомендаций в практику. В заключение отметим, что полученные результаты представляют собой ценную базу для практического внедрения методов минимизации образования окалины на опорных роликах МНЛЗ, что, в свою очередь, повысит качество продукции, снизит производственные затраты и увеличит экономическую эффективность металлургических производств. Дополнительные исследования в этом направлении могут быть направлены на дальнейшее уточнение механизмов образования окалины и разработку более эффективных методов контроля и предотвращения этого негативного явления.Список источников

- Дружинин, Г. М. Ресурсоэнергетические проблемы черной металлургии / Г. М. Др ужинин // Известия вузов ЧМ. – 2014. – №1. – С. 3-8.

- Валуев, Д. В. Непрерывная разливка стали и сплавов : учеб. пособие / Н. А.Козырев, Р. А.Гизатулин, Д. В. Валуев . – Томск : Издадельство Томского политехнического университета , 2014. – 406 с.

- Самойлович, Ю. А. Анализ термонапряженного состояния опорных роликов МНЛЗ / Ю. А. Самойлович, В. А. Горяинов [и др .] // Литье и металлургия (Минск). – 2005. – №2 (36). – С. 73-76.

- Кузьминов, А. Л. Расчет и диагностика тр анспортирующих машин металлургических агрегатов : монография / А. Л. Кузьминов, А. В. Кожевников. LAP LAMBERT Academic Publishing GmbH & Co. KG, 2011. – 148 с.

- Самойлович, Ю. А. Повышение долговечности опорных роликов МНЛЗ / Ю. А. Самойлович, В. И. Тимошпольский [и др .] // Литье и металлургия. – 2008. – №1. – С. 49-55.

- Патент №1018783 (СССР), МКИ B22 D11/12. Тянущее и направляющее устройство зоны вторичного охлаждения машины непрерывного литья заготовок / Н. В. Сусин, Л. А. Быков, А. А. Целиков, А. М. Ротенбер г, В. Е. Рудоман ; заявл. 10.09.81 ; опубл. 23.05.83 ; Бюл. № 19.

- Патент №1694330 (СССР), МКИ B22 D11/12. Ролик тянущей направляющей проводки машины непрерывного литья заготовок / Л. М. Плотников ; заявл. 26.01.89 ; опубл. 30.11.91 ; Бюл. № 44.

- Патент №1734933 (СССР), МКИ B22 D11/12. Устройство для поддержания слитка в зоне вторичного охлаждения машины непрерывного литья заготовок / В. С. Голобоков, В. В. Шишкин, А. В. Лоза, Р. Е. Урбанский ; заявл. 19.03.90 ; опубл. 23.05.92 ; Бюл. № 19.

- Баранов, Г. Л. Расчет и исследование роликового аппарата зоны вторичного охлаждения МНЛЗ / Г. Л. Баранов, А. А. Гостев, Ю. В. Денисов. – Манитогорск: Издательский отдел Магнитогорского полиграф-предприятия, 1993. – 110 с.

- Бровман, М. Я. Усовершенствование технологии прокатки толстых листов / М. Я. Бровман, Б. Ю. Зеличенок, Л. И. Герцев. – М. : Металлургия, 1969. – 256 с.

- Огарков, Н. Н. Формирование требований к рабочей поверхности роликов МНЛЗ с целью уменьшения вдавливания окалины в повер хность заготовки / Н. Н. Огарков, Д. В. Суфьянов // Современные методы конструирования и технологии металлургического машиностроения. Междунар. Сб. научн. трудов. - Магнитогорск: ФГБОУ ВО "МГТУ им. Г.И. Носова", 2016. - С. 6-11.