Введение

Высокохромистые

чугуны (ХС) представляют собой важный класс материалов, обладающих выдающимися

механическими свойствами и уникальными структурами. В рамках сравнительного исследования

структуры и свойств высокохромистых чугунов можно выделить несколько ключевых

аспектов.

Во-первых, химический состав: высокий уровень

хрома (от 10 до 30%)[7]

Обеспечивает повышенную

коррозионную стойкость и износостойкость. Применение различных легирующих

добавок, таких как никель и молибден, может значительно изменить свойства

сплавов.

Во-вторых, микроструктура: высокохромистые

чугуны характеризуются наличием карбидов хрома, что влияет на их твердость и прочность.

Сравнение микроструктур, полученных при различных способах термообработки

(закалка, отпуск), позволяет выявить оптимальные условия для достижения нужных

свойств.

В-третьих,

механические свойства: высокохромистые чугуны часто используются в условиях

высоких нагрузок и абразивного износа.

Таким образом,

сравнение структуры и свойств высокохромистых чугунов позволяет оптимизировать

их применение в различных отраслях, включая машиностроение и горнодобывающую

промышленность.[2]

В-четвертых, термическая обработка: процесс

закалки и последующего отпуска высокохромистых чугунов оказывает значительное

влияние на их физико-механические характеристики. Оптимизация параметров

термообработки может привести к улучшению сочетания твердости и вязкости, что

крайне важно для эксплуатации в условиях ударных нагрузок. Исследования

показывают, что варьирование температурных режимов и времени обработки

позволяет контролировать размер и распределение карбидов, что, в свою очередь,

влияет на конечные свойства материала.

В-пятых, легирующие добавки: использование

никеля, молибдена и других легирующих элементов в высокохромистых чугунах даёт

возможность модифицировать их характеристики под конкретные требования

эксплуатации. Например, никель может улучшить коррозионную стойкость и

пластичность, что важно для изделий, подверженных агрессивным средам.

Наконец, применение высокохромистых чугунов в

промышленных условиях также зависит от их способности сохранять прочностные

характеристики при высоких температурах. Исследования показывают, что

специальные композиции могут обеспечить стабильность структуры и свойств даже в

условиях термического воздействия.

Классификация

и структура высокохромистых чугунов

Высокохромистые

чугуны можно классифицировать по содержанию хрома и другим легирующим

элементам. Наиболее важные группы включают:

1. Хромистые чугуны с низким содержанием никеля — 12-18% хрома, применяются в производстве резцов и инструментов.

2. Автохромистые чугуны — 20-30% хрома, используются для изготовления деталей, подверженных

сильному износу, таких как детали конвейеров и машин.

Изучение

их структуры показывает, что высокое содержание хрома приводит к образованию

карбидов хрома, которые увеличивают жесткость и прочность чугуна. Основные

структурные компоненты включают аустенит, феррит и различные виды карбидов

(M7C3, M23C6 и др.).

Механические

свойства высокохромистых чугунов

Механические

свойства высокохромистых чугунов[6], такие как твердость, прочность на сжатие и

ударная вязкость, значительно варьируются в зависимости от марки и содержания

легирующих элементов.

·

Твердость:

Высокохромистые чугуны демонстрируют высокие значения твердости (при использовании

закаливания) и могут достигать уровня до 65 HRC, что делает их идеальными для

производств, где необходима высокая износостойкость.

·

Прочность на сжатие: Сжимаемая

прочность высокохромистых чугуна составляет примерно 1600-2500 МПа, что

свидетельствует о их способности выдерживать

значительные нагрузки.

·

Ударная вязкость:

Необходимость эффективной работы при ударных нагрузках определяет интерес к

изучению этой характеристики. В зависимости от структуры, чугун может

демонстрировать как низкую, так и высокую ударную вязкость.

Для

иллюстрации различий в структуре и свойствах высокохромистых чугунов можно

рассмотреть два типа: СХ15 (с содержанием хрома до 15%) и СХ30 (с содержанием

хрома до 30%).

1.

СХ15:

o Структура[9]

:

Устойчивый аустенит с небольшим количеством карбидов.

o Свойства: Высокая коррозионная стойкость,

хорошая дуктивность, но пониженная износостойкость по

сравнению с СХ30.

2.

СХ30:

o Структура: Преобладание карбидов хрома,

кристаллическая решётка более расположена к образованию прочных фаз.

o Свойства: Наивысшая износостойкость и

прочность, но сниженная директивность и хрупкость, что ограничивает область

применения.

Химический состав и струкутра

высокохромистых чугунов

|

Плавка

|

Массовая доля элементов, %

|

HRC

|

|

C

|

Si

|

Mn

|

Cr

|

Ni

|

Mo

|

W

|

V

|

Ti

|

B

|

Al

|

|

1156

|

3,50

|

1,35

|

0.52

|

29,85

|

1,95

|

-

|

-

|

-

|

-

|

-

|

1,25

|

46

|

|

1169

|

3,43

|

0,52

|

0,61

|

28,23

|

2,07

|

0,11

|

0,08

|

0,18

|

0,03

|

0,012

|

0,16

|

56

|

|

1051

|

2,92

|

0,53

|

0,68

|

27,27

|

1,19

|

0,13

|

0,14

|

0,15

|

0,01

|

0,011

|

0,68

|

59

|

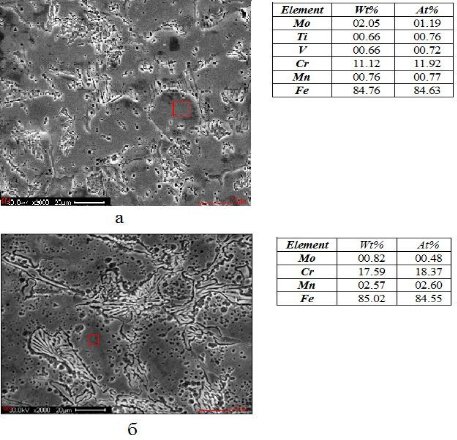

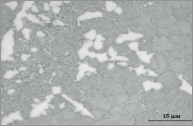

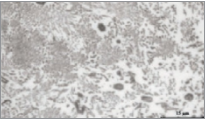

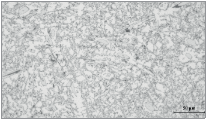

Основными

структурными составляющими металлической основы этого чугуна являются сорбито- образный перлит, имеющий микротвердость 389–429 HV, аустенит и феррит (189–214 HV). Микротвер- дость

первичных (тригональных) карбидов находится в пределах 1150–1340 HV, а их

размер достигает 150 мкм. Общая твердость чугуна

плавки 1156 составляет 46 HRC.

а

б

в

г

д

е

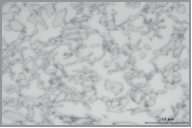

а, б – 1156; в, г – 1169; д, е – 1051. а, в, е – х 200; б, г, д – х 1000

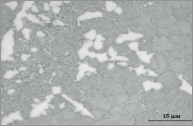

а б

а – пораженный микротрещинами (плавка

1156); б – без микротрещин (плавка 1051)

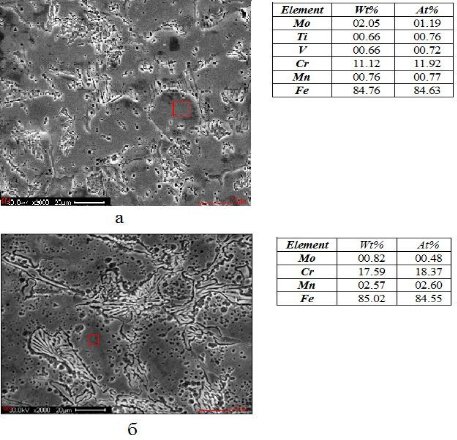

Благодаря легированию и модифицированию чугуна плавки 1169 конгломераты аустенитно- карбидной эвтектики в его металлической

основе отсутствуют, хотя крупные карбиды тригонального типа размером от 10 до 80 мкм присутствуют. Основными

структурными составляющими являются

сор- битообразный перлит и аустенитно-ферритная смесь (рис. 1, в,

г), имеющая микротвердость в пределах 389 HV. Твердость

чугуна плавки 1169 составляет 56 HRC.

Закалка

Исследовано влияние

температуры нагрева под закалку на твердость и износостойкость в условиях

абразивного изнашивания. По мере повышения температуры закалки во всем

изученном интервале (900–1170 °С), несмотря на закономерное снижение исходной

твёрдости из-за насыщения аустенита углеродом и легирующими элементами и

значительного объёма деформационных мартенситных превращений (ДМП), износостойкость

возрастает. Повышение температуры увеличивает степень растворения специальных

карбидов и легирования твердого раствора углеродом, хромом и молибденом, что приводит к понижению

температуры начала мартенситного превращения и, как следствие, – к закономерному увеличению количества остаточного

аустенита, особенно выше температуры нагрева 1000 °С.

Характер структуры металлической основы играет ведущую роль в обеспечении

износостойкости при абразивном изнашивании чугунов. После низкотемпературной закалки мартенсит охлаждения

с меньшим количеством

углерода не обеспечивает максимальной относительной износостойкости. Это подтверждается измерением микротвёрдости рабочей поверхности после

высокотемпературной закалки и изнашивания – микротвёрдость

чугуна 260Х16М2 возрастает до 11,5 ГПа при повышении температуры закалки от 900

до 1170 °С(Таблица 2).

|

Марки сплавов и режимы

термической обработки

|

Путь трения, м

|

HRC

|

?

|

Н50изн.

ГПа

|

|

30

|

60

|

|

ИЧХ25МФТ, закалка 900 °С,

масло

|

0,0441

|

0,0886

|

64

|

2,65

|

11,1

|

|

ИЧХ25МФТ, закалка 1170 °С,

масло

|

0,0255

|

0,0519

|

65

|

4,53

|

11,5

|

|

ИЧХ16М2 литой

|

0,0698

|

0,1396

|

44

|

1,68

|

10,2

|

|

ИЧХ16М2, закалка 1170 °С,

масло

|

0,0460

|

0,0900

|

46

|

2,61

|

1

1,0

|

|

ИЧХ16М2, закалка 900 °С,

масло

|

0,0800

|

0,1595

|

65

|

1,47

|

10,0

|

Поскольку количество

эвтектических карбидов в результате повышения

температуры закалки сплавов не изменяется (общее количество карбидной фазы в

этих сплавах 28–30 %), целенаправленное воздействие на регулируемый структурный

фактор – химический состав металлической основы сплавов – производится за счёт

растворения некоторого количества вторичных карбидов. С использованием

специальной программы для прогнозирования фазового состава и структуры

наплавочных сплавов с карбидным упрочнением расчётным путём оценили химический

состав основы исследуемых сплавов. Результаты реализации данной программы для

изученных сплавов показали, что металлическая основа чугуна 260Х16М2

соответствует по химическому составу, стали 70Х12МЛ (температура Мн

находится в интервале 80–85 °С), количество остаточного аустенита 53 %, общее

количество карбидов преимущественно (Сг, Fе)7Сз – около 27 %, а

чугуна 250Х25МФТ – составу стали 60Х18МЛ, температура Мн = 125–130°С,

количество остаточного аустенита 50 %, общее количество карбидов,

преимущественно (Сг, Fе)23С6

– около 30 %. Результаты расчёта углерода, хрома и молибдена в

металлической матрице были проверены с помощью микроанализатора, что показало

их хорошее совпадение (Рисунок 3).