ОПИСАНИЕ ПРОБЛЕМЫ ПЕРЕРАБОТКИ ТВЕРДЫХ УГЛЕРОДИСТЫХ ОТХОДОВ

СОСТОЯНИЕ ПРОБЛЕМЫ ОТХОДОВ В УКРАИНЕ.

КОНСТРУКЦИИ ППУ КАМЕРНЫХ АГРЕГАТОВ ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДИСТЫХ МАСС

ПРОТАЛКИВАЮЩЕЕ УСТРОЙСТВО С ПЛАНКОЙ

ПРОТАЛКИВАЮЩЕЕ УСТРОЙСТВО С ГОЛОВКОЙ В ВИДЕ СЕКЦИЙ

ПРОТАЛКИВАЮЩЕЕ УСТРОЙСТВО С УПРУГИМИ ЭЛЕМЕНТАМИ

ПРОТАЛКИВАЮЩЕЕ УСТРОЙСТВО С ГИДРОЦИЛИНДРОМ

РАССЧЕТ ЭЛЕМЕНТОВ ППУ

ПЕРЕЧЕНЬ ССЫЛОК

|

ОПИСАНИЕ ПРОБЛЕМЫ ПЕРЕРАБОТКИ ТВЕРДЫХ УГЛЕРОДИСТЫХ ОТХОДОВ

Проблема утилизации твердых бытовых (ТБО) и промышленных (ТПО) отходов приобретает в настоящее время все более острый характер в связи с тем, что объемы генерирования отходов постоянно растут, а темпы их переработки несопоставимо малы. Во всем мире происходит накопление громадного количества промышленных и бытовых отходов, которые загрязняют биосферу и атмосферу планеты. Это обостряет экологическую проблему не только для нынешних, но и для будущих поколений.

Мировое потребление природных ресурсов уже сравнимо с их запасами и постоянно растет. Однако из добываемых ресурсов (угля, нефти, газа и д.р.) в готовую продукцию переходит не более 10% их количества. Человечество расходует за десятки лет ископаемые, которые природа создавала миллионы лет, и они в конечном итоге превращаются в твердые, жидкие или газообразные промышленные и бытовые отходы.

Украина входит в число стран с наибольшими абсолютными объемами генерирования – свыше 700 млн. т в год – и накопления отходов – около 25 млрд.т, из них 5 млрд.т токсические. Бытовые и промышленные отходы накапливаются на свалках, шламохранилищах, терриконах, занимая 160 тыс. га сельскохозяйственных земель. Во многих городах не хватает свалочных мест, вследствие чего приходится тратить большие средства на вывоз отходов в удаленные места. При этом на Украине работает всего 4 мусоросжигательных завода, которые выделяют в атмосферу большое количество токсичных дымовых газов.

Донбасс представляет собой крупнейший промышленный густонаселенный регион, в связи с этим здесь скопилось огромное количество промышленных, большая часть которых образуется при добыче и переработке угля, и бытовых отходов. Только при обогащении угля теряется до 40-50% со шламами, а при его переработке на коксохимическом заводе образуется до 15 наименований жидких и твердых отходов (кислая смолка, фусы каменоугольные, известковые шламы, кубовые остатки и т. д.), вредных для окружающей среды газов. Все это вызывает загрязнение почв, атмосферы и вод и грозит экологической катастрофой.

Для комплексного использования ТУО может быть применён термолиз - термическое разложение углеродистого сырья без доступа кислорода с получением полукокса, кокса, водорода, метана, ароматических и других соединений. Термолиз сравнительно гибкий, простой, обеспечивающий обезвреживание ТУО и использование их в качестве топлива и химического сырья. Он более эффективен по сравнению с непосредственным сжиганием отходов и с точки зрения предотвращения загрязнения окружающей среды.

Возможности крупномасштабной реализации процесса термолиза ТУО целесообразно искать на существующих коксохимических заводах с их большим перерабатывающим потенциалом и инфраструктурой. Однако проблема заключается в отсутствии оптимальных промышленных агрегатов для термолиза наиболее массовых ТУО типа шламов углеобогащения и бытовых отходов. Сейчас не существует агрегатов для переработки этих материалов с утилизацией их химического и энергетического потенциала. Существующие коксовые печи, из-за ограниченных возможностей управления процессом, для этого не приспособлены, а выгрузка твердого остатка продукта термолиза после завершения процесса термического разложения весьма затруднена из-за технических трудностей при его выталкивании из печи и других причин.

Одним из направлений в решении проблемы является реализация концепции совместной переработки ТУО бытового и промышленного происхождения на крупнотоннажных установках, которые могут быть созданы на основе уже имеющихся наработок для различных отраслей промышленности, в частности, в наклонных блочных агрегатах (НБА), разработанных Донецким государственным техническим университетом .

Анализ процессов генерирования, накопления и утилизации промбытотходов в Украине и Донецкой области.

Разработка технологии промышленной переработки бытовых и индустриальных отходов требует тщательного анализа процессов их образования, накопления и утилизации. Статистическая информация по данным процессам собрана из различных источников за период 1996-2002, обобщена и проанализирована с целью определения сырьевой базы разрабатываемой технологии.

СОСТОЯНИЕ ПРОБЛЕМЫ ОТХОДОВ В УКРАИНЕ.

Вследствие энергетико-сырьевой специализации промышленности, большого количества отходоемких производств, Украина входит в число стран с наибольшими абсолютными объемами образования – свыше 700 млн. т в год– и накопления промышленных отходов – около 30 млрд. т. В Украине ежегодно образуется 1,45-1,6 млрд. т отходов, хотя из-за промышленного спада объем ежегодного образования промышленных отходов уменьшился за период 1990-1998 гг. в 1,4-1,7 раза.

В Украине накоплено около 30 млрд. т промышленных отходов. Большую долю в них составляют отходы добычи и обогащения рудных и нерудных материалов. Более чем 90% всего количества промышленных отходов накоплено и продолжает накапливаться в 4 областях страны – Днепропетровской (49%), Донецкой (30%), Запорожской (7%) и Луганской (6%).

Вследствие гипертрофированного развития угольной промышленности Украины каждый год в отвалы отправляется 140 млн.т., с которых 64 млн.т. отходов обогащения, включая 6,5 млн.т. отходов флотации. Сегодня на территории Украины насчитывается 1300 породных отвалов, в которых складировано до 1 млрд.т. отвальной массы. До 40 % породных отвалов выделяют в атмосферу тысячи тонн вредных веществ. Но именно эти отходы являются сырьем для дальнейшей переработки. При относительно высокой зольности отходов (в целом по Украине 74,4%) отдельные фабрики отправляют на отвалы отходы с зольностью 65% и менее. То есть, если в год в отвалы направляется в составе 40 млн.т. отходов обогащения угля около 10 млн.т. горючего вещества.

Особую тревогу вызывают токсичные отходы. По официальным данным их образуется ежегодно 100?130 млн. т. Из них около 3,2 млн. т составляют наиболее опасные отходы первых трех классов опасности. По официальным данным накопление токсичных отходов I-IV классов опасности оценивается более 2,8 млрд. т. Решение проблемы токсичных отходов осложняется отсутствием крупных предприятий по их переработке и полигонов.

Не менее критическая ситуация сложилась в сфере бытовых отходов. По официальным данным ежегодно образуется около 10?11 млн. т твердых бытовых отходов (ТБО). В них содержится много компонентов, которые возможно использовать в качестве вторсырья

(млн. т/год):

- Пищевые отбросы 4,4

- Бумага, картон 3,3

- Металл 0,6

- Стекло 0,8

- Полимерные материалы 0,7

- Текстиль 0,6

- Другие компоненты 0,6

- Всего образуется 11

Объем накопленных в Украине ТБО определить затруднительно из-за отсутствия данных по инвентаризации свалок и полигонов, по различным данным объемы накопленных ТБО составляют от 3 до 4 млрд. м3. Если из-за спада производства уровень образования промышленных отходов падает, то из-за увеличения потребительских товаров, появления новых видов упаковочных материалов ежегодный прирост образования ТБО составляет 1,3-2%.

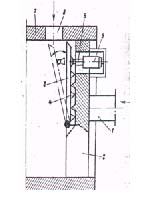

Прессующе-проталкивающее устройство (ППУ) является одним из основных устройств УТО обеспечивающим прессование отходов до необходимой плотности и проталкивание всей загрузки с одновременной выдачей готового продукта. ППУ обеспечивает прессование отходов при давлении до 1.6 МПа и её проталкивание в обогреваемую зону печи и состоит из загрузочного бункера, камеры прессования, толкателя, гидроцилиндров и опорной стойки. ППУ герметично соединено с кладкой камеры термолиза 6.

Толкатель состоит из головки, направляющей и опорных стоек, на которых установлены гидроцилиндры и узел скольжения, обеспечивающий движение направляющей. Головка толкателя и направляющая жестко соединены между собой, имеют коробчатую структуру и выполнены из листовой стали. На головке толкателя закреплена съемная рабочая часть, имеющая специальный выступ по всей высоте прессующей поверхности толкателя, что позволяет получать соединение типа "шип - паз" между соседними спрессованными блоками.

Камера прессования представляет собой коробчатую конструкцию, снабженную устройствами, позволяющими реализовать герметичное соединение с блочно бетонной камерой термолиза при обеспечении их соосности. Для удобства монтажа и ремонта камера прессования выполнена разборной.

Для приведения в движение толкателя ППУ используется гидравлический привод. Поступательное движение толкателю сообщают два гидроцилиндра. Маслостанция, обеспечивающая их работу, расположена в специальном помещении. Применение гидропривода связано с тем, что он имеет ряд преимуществ перед механическим приводом, в частности: меньшие габариты, удобство монтажа, плавность хода, высокий КПД, простоту регулирования скорости движения, возможность получения больших усилий, возможность использования стандартных маслостанций и вынесения их в удобное место.

ППУ размещено непосредственно возле камеры термолиза и работает при повышенной температуре в атмосфере водяного пара, соединений серы, углерода, аммиака и др., а также в условиях атмосферной коррозии. Кроме того, некоторые части соприкасаются с шихтой и подвержены физической коррозии. Поэтому требования, предъявляемые к материалам, из которых изготовлено ППУ, достаточно высоки: толкатель должен быть прочным, так как во время работы он испытывает значительные механические нагрузки; должен быть износостойким, так как части толкателя термостойким, так как ППУ работает в условиях повышенных температур; а также должен легко обрабатываться.

ППУ непосредственно примыкает к термолизной печи. Температура в зоне стыка 400 - 550оС.

В течение периода термолиза загрузка, находящаяся непосредственно в загрузочной камере, находится под давлением и подвергается термохимическим превращениям с образованием пластическозагрузки с поверхностью стенок загруй массы. Давление в зоне контакта зочной камеры может достигать 3 – 5 МПа, температура 350 - 400оС, перепад температур по толщине стенки 250 - 350оС. Такие условия работы могут быть причиной деформаций, термической усталости и быстрого износа загрузочной камеры, нарушения герметичности и работоспособности УТО. С учетом вышеперечисленных параметров и возможности оперативного изменения конфигурации (конусности) камеры прессования, а также с целью возможности выполнения ремонтов силами ремонтных служб коксохимического завода решено в качестве основного конструкционного материала использовать сталь Ст3.

КОНСТРУКЦИИ ППУ КАМЕРНЫХ АГРЕГАТОВ ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДИСТЫХ МАСС

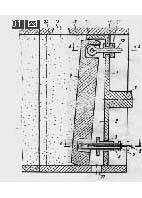

ПРОТАЛКИВАЮЩЕЕ УСТРОЙСТВО С ПЛАНКОЙ

Изобретение относится к коксохимической промышленности, а именно к проталкивающим устройствам горизонтальных и наклонных печей непрерывного коксования.

Целью изобретения является повышение надежности работы устройства. Указанная цель достигается тем, что в проталкивающем устройстве, включающем штангу с головкой, в которой выполнено отверстие, планку, шарнирно закрепленную в верхней части головки и возможностью поворота вокруг горизонтальной оси, шток, расположенный в нижней части головки и снабженный упорами с механизмом перемещения. В головке выполнена полость, в которой размещена планка с шарнирным креплением, шарнирное крепление установлено с возможностью горизонтального перемещения и ширина планки составляет 0,3-0,7 ширины головки. Шарнирное крепление может быть выполнено в виде резьбового штока с гайкой и установлено в верхней части головки.

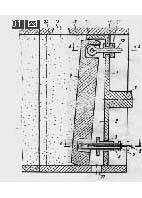

Проталкивающее устройство включает штангу 1 с головкой 2 , в которой выполнено отверстие 3, планку 4, шарнирно закрепленную в верхней части головки 2 с возможностью поворота вокруг горизонтальной оси 5, шток 6, расположенный в верхней части головки 2 и снабжен упором 7 с механизмом перемещения 8. В головке 2 выполнена полость 9, в которой размещена планка 4 с шарнирным креплением, установленным с возможностью горизонтального перемещения, ширина планки 4 составляет 0,3-0,7 ширины головки 2. Шарнирное крепление выполнено в виде резьбового штока 10 с гайкой 11 и установлено в отверстие 12 в верхней части головки 2.

Работает проталкивающее устройство следующим образом.

После отвода штанги 1 с головкой 2 в крайнее заднее положение через загрузочный люк 13 загрузочной камеры 14 осуществляют загрузку пространства 15, образованного между задним фронтом ранее уплотненной шихты и поверхностью планки 4. В начальный момент шихта падает с большой высоты, поэтому нижние слои после полной загрузки существенно плотнее верхних.

Если бы пространство 15 было одинаковой ширины по высоте, т.е. наклон планки не был бы предусмотрен, нижние слои после уплотнения и продвижения в переднее положение достигли бы плотности 1100-1300 кг/м куб., а верхние- 900-1000 кг/м куб. При этом механическая прочность блока по высоте была бы различной и это существенно снижало бы надежность функционирования устройства.

В предлагаемой конструкции за счет наклона верхней поверхности планки 4 в исходном положении внизу камеры попадает меньшее количество более плотной шихты, при движении проталкивающего устройства вперед планка 4 поворачивается вокруг горизонтальной оси 5, входит в полость 9 головки 2 и принимает вертикальное положение, за счет этого достигается выравнивание плотности по высоте до значений 1100-1150 кг/м куб. Одновременно при движении проталкивающего устройства осуществляется формование паза на сопряженной с головкой 2 и планкой 4 поверхности уплотняемой шихты. Наличие этого паза приводит к хорошему сцеплению смежных блоков между собой и повышает надежность работы усройства в целом.

Наклон планки 4 в исходном положении осуществляется за счет взаимодействия со штоком 6, проходящим через отверстие 3 головки. Регулировка положения штока 6 осуществляется за счет перемещения упора 7 при помощи механизма 8 перемещения.

Глубина паза регулируется за счет горизонтального перемещения резьбового штока 10 при помощи гайки 11, установленной в отверстии 12 в верхней части головки 2. Одновременно необходимо регулировать положение штока 6 и упора 7 в нижней части головки.

Ширина планки 4 составляет 0,3-0,7 ширины головки 2, поскольку именно в этих пределах обеспечивается равнопрочность элементов шип-паз в месте соединения блоков между собой и наилучшим образом выполняется поставленная задача.

Шихта, частично попадающая за пределы толкателя, удаляется через отверстие 17 за пределы загрузочной камеры в бункер.

Применение проталкивающего устройства данной конструкции позволяет повысить надежность работы за счет выравнивания плотности шихты по высоте камеры и формования на ее поверхности паза, который способствует обеспечению хорошего сцепления блоков между собой и высокую прочность и монолитность угольного пирога.

Это в конечном итоге повышает надежность работы коксовых печей с предварительным прессованием угольной шихты, уменьшает их простои, связанные с заклиниванием угольного пирога при перемещении в печи.

ПРОТАЛКИВАЮЩЕЕ УСТРОЙСТВО С ГОЛОВКОЙ В ВИДЕ СЕКЦИЙ

Изобретение относится к коксохимической промышленности, а именно к проталкивающим устройствам горизонтальной печи непрерывного коксования.

Известно проталкивающее устройство горизонтальной печи непрерывного коксования, включающее штангу с плоской головкой и привод ее горизонтального перемещения.

Недостатком этого устройства является низкое качество кокса, являющееся следствием неравномерного уплотнения угольной шихты.

Известно также проталкивающее устройство горизонтальной печи непрерывного коксования, включающее штангу с головкой и привод ее горизонтального перемещения. Головка снабжена планкой, нижний конец которой шарнирно закреплен на головке с возможностью поворота вокруг горизонтальной оси, а верхний конец соединен с приводом.

Недостатком известного изобретения является недостаточно хорошее качество кокса, ввиду того, что это устройство обеспечивает равномерное уплотнение шихты только в загрузочной камере, а в процессе проталкивания шихты в камеру коксования, участки размягчения шихты в печи давлению не подвергаются. В следствии этого не обеспечивается равномерное уплотнение угольной шихты, перемещаемой вдоль печи.

Цель изобретения- повышение качества, за счет равномерного уплотнения угольной шихты.

Указанная цель достигается тем, что в проталкивающем устройстве горизонтальной печи непрерывного коксования, включающем штангу с головкой и привод ее горизонтального перемещения, головка которого имеет в вертикальной плоскости параболическую форму и выполнена из секций, каждая из которых соединена с индивидуальным приводом горизонтального перемещения.

Такое конструктивное решение обеспечивает возможность создания необходимого давления на все участки слоя углекоксовой массы, перемещаемой вдоль печи.

Проталкивающее устройство горизонтальной печи непрерывного коксования включает штангу 1 с головкой и привод 2 горизонтального перемещения, головка имеет в вертикальной плоскости выпуклую параболическую форму и выполнена из секций 3,4 и 5, каждая из которых соединена с индивидуальным приводом горизонтального перемещения 6 и 7.

Устройство работает следующим образом.

Секции головки 3,4 и 5 перемещаются друг относительно друга беззазорно. Величина хода секций головки зависит от высоты печи и состояния углекоксовой массы в коксовой камере. Для обычных шихт ход составляет 150-200мм. В первоначальном положении при заполнении загрузочной камеры угольной шихтой все секции головки движутся вместе на это расстояние.

Затем две крайние секции 3 останавливаются, создавая упор для коксового пирога, а средние 4 и 5 продолжают движение еще на 150-200мм, срывая пирог и проталкивая его. Останавливаются следующие две секции 4, а средняя секция 5 продолжает двигаться еще 159-200мм доуплотняя среднюю часть углекоксового пирога.

В результате этого накладывается равномерное давление на шихту по параболе, т.е. в зависимости от состояния углекоксового пирога. Это давление будет не ниже 0,4-0,5 кг/см.кв и обеспечивает коксование под давлением.

В обратную сторону все секции движутся одновременно.

Общий ход толкателя составляет 10-20с.

Таким образом, использование предлагаемого устройства позволяет получить кокс хорошего качества при расширенном диапазоне применяемых углей.

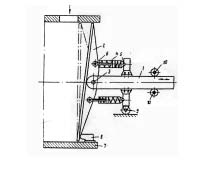

ПРОТАЛКИВАЮЩЕЕ УСТРОЙСТВО С УПРУГИМИ ЭЛЕМЕНТАМИ

Изобретение относится к коксохимической промышленности, а именно к проталкивающим устройствам печей непрерывного коксования как горизонтальных так и вертикальных.

Известно проталкивающее устройство печи непрерывного коксования, включающее штангу с головкой, в нижней части которой выполнено отверстие, планку, шарнирно закрепленную в верхней части головки с возможностью поворота вокруг горизонтальной оси, шток, расположенный в отверстии головки, снабженный упором с механизмом регулирования его перемещения и взаимодействия с планкой.

Однако угол поворота планки известного устройства рассчитывается исходя из усредненного закона распределения насыпного веса угольной шихты по высоте загрузочной камеры. В производственных условиях закон распределения насыпного веса угольной шихты по высоте загрузочной камеры является случайной функцией, так как зависит от многих случайных факторов (влажность, гранулометрический состав, техническое состояние загрузочного устройства), а следовательно, отклоняется от усредненного при каждой загрузке. При этом проталкивающее устройство, настроенное на рассчитанный угол поворота планки, не обеспечивает равномерного уплотнения шихты или требует перерегулирования при каждой загрузке, что практически неосуществимо.

Цель изобретения - повышение равномерности уплотнения угольной шихты.

Поставленная цель достигается тем, что проталкивающем устройстве печи непрерывного коксования, включающем штангу с головкой, которое снабжено упругими элементами, расположенными между головкой и штангой по обе стороны от последней и головка в средней части закреплена на штанге посредством горизонтального шарнира.

Кроме того, упругие элементы могут быть выполнены в виде пружин, шарнирно закрепленных на головке к штанге, или в виде рессор, жестко закрепленных к штанге и установленных свободно по отношению к головке. С целью повышения долговечности рессорных элементов, они снабжены роликами, взаимодействующими с головкой.

Шарнирное крепление головки к штанге позволяет головке при уплотнении шихты при различных законах распределения насыпного веса шихты по высоте загрузочной камеры. Упругие элементы, установленные между головкой и штангой, обеспечивают установку и удержание головки в положении перпендикулярном оси камеры при снятии нагрузок, приложенных к головке.

Проталкивающее устройство включает штангу 1 и головку 2, закрепленную на штанге 1 посредством горизонтального шарнира 3. Между штангой 1 и головкой 2 установлены упругие элементы в виде пружин 4, которые крепятся к штанге 1 и головке 2 шарнирами 5 и 6. В подовой загрузочной камеры 7 установлен упор 8. Штанга 1 снабжена опорным роликом 9 и направляющими роликами 10.

Проталкивающее устройство работает следующим образом.

При отводе штанги 1 с головкой 2 в исходное положение упругие элементы 4 удерживают головку 2 в положении перпендикулярном оси камеры 7. При дальнейшем отводе головка 2 упирается в упор 8 и отклоняется от перпендикуляра к оси камеры 7 на угол, величина которого рассчитывается исходя из усредненного закона распределения насыпного веса угольной шихты по высоте загрузочной камеры.

После заполнения камеры 7 шихтой производится перемещение штанги 1 с головкой 2 к шихте. Головка 2 производит уплотнение шихты. Так как насыпной вес нижних слоев шихты больше чем верхних, то головка 2 при уплотнении одновременно с перемещением вдоль оси камеры 7 поворачивается вокруг шарнира 3 в сторону менее плотных слоев шихты, причем поворот ее при это происходит до тех пор пока плотность слоев вдоль головки 2 выровняется, после этого происходит проталкивание равномерно уплотненной шихты.

При работе проталкивающего устройства шарниры 5 и 6 позволяют смещение осей упругих элементов 4, что обеспечивает степень свободы при повороте головки 2.

Для центрирования головки 2 в камере 7 штанга 1 опирается на ролик 9 и перемещается в направляющих роликах 10. Работа проталкивающего устройства с упругими элементами в виде рессор аналогична работе проталкивающего устройства с упругими элементами в виде пружин.

Применение предлагаемого устройства, имеющего более высокую эксплуатационную надежность, при изменении закона распределения насыпного веса шихты, позволяет увеличить долговечность кладки печи непрерывного коксования за счет ликвидации повышенных давлений в подовой части печи.

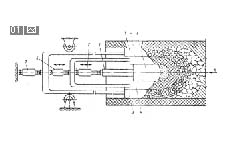

ПРОТАЛКИВАЮЩЕЕ УСТРОЙСТВО С ГИДРОЦИЛИНДРОМ

Изобретение относится к коксохимической промышленности, а именно к проталкивающим устройствам горизонтальных печей непрерывного коксования.

Цель изобретения – обеспечение равномерного уплотнения угольной шихты.

Указанная цель достигается тем, что проталкивающее устройство горизонтальной печи непрерывного коксования, включающее штангу с головкой, снабжено планкой, нижний конец которой шарнирно закреплен на головке с возможностью поворота вокруг горизонтальной оси. Верхний конец соединен с приводом и на внешней и внутренней поверхностях головки и планки, соответственно выполнены штыри, что предотвращает залегание шихты между планкой и головкой.

Такое выполнение устройства позволяет при повороте планки уплотнить рыхлые верхние слои шихты и обеспечить равномерное уплотнение шихты по высоте камеры. При попадании шихты между планкой и головкой она измельчается штырями и ссыпается.

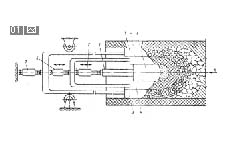

На чертеже изображен продольный разрез горизонтальной печи с проталкивающим устройством.

Проталкивающее устройство включает штангу 1 с головкой 2. На головке 2 шарнирно укреплена планка 3. На внешней и внутренней поверхностях головки и планки, соответственно выполнены штыри 4. Планка 3 соединена с приводом, выполненным в виде пневмоцилиндра 5 со штоком 6, укрепленного на головке 2. Проталкивающее устройство установлено в загрузочной камере 7 печи, в верхней части которой выполнено отверстие 8 для загрузки шихты.

Проталкивающее устройство перемещается возвратно-поступательно вдоль оси загрузочной камеры 7. Перед загрузкой головка 2 и планка 3 занимают исходное положение: головка 2 отведена назад, планка 3 в вертикальном положении прижата к головке. Шихту подают в загрузочную камеру 7 через отверстие 8 с помощью дозирующего устройства. Включается пневмоцилиндр 5 и планка 3 штоком 6 поворачивается на заданный угол 5-15 град., производя при этом уплотнение верхних слоев шихты. Затем планка 3 поворачивается в исходное положение и дозирующим устройством производится догрузка шихты в объем, образовавшийся при уплотнении верхних слоев шихты. В результате средняя плотность шихты по высоте загрузочной камеры выравневается. Производится перемещение штанги 1 и головки 2 проталкивающего устройства; шихта находящаяся в загрузочной камере, уплотняется по высоте и перемещается в камеру коксования.

При попадании между планкой 3 и головкой 2 шихта, она сбивается штырями 4 и при отводе головки 2 в исходное положение свободно просыпается на дно загрузочной камеры 7.

Угол поворота планки 3 и высота ее закрепления к уплотняющей поверхности головки 2 определяются в зависимости от состава шихты и ее влажности.

Благодаря снабжению головки проталкивающего устройства, шарнирно закрепленный на головке с возможностью поворота вокруг горизонтальной оси, производится уплотнение рыхлых верхних слоев шихты, что позволяет равномерно уплотнить шихту по высоте камеры.

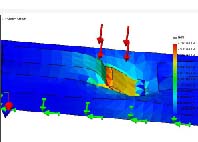

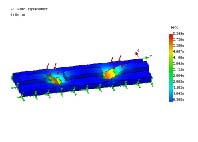

РАССЧЕТ ЭЛЕМЕНТОВ ППУ

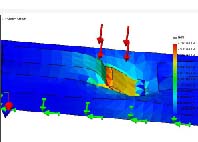

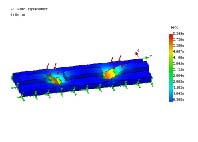

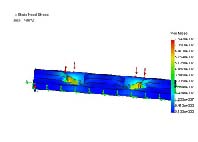

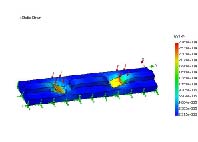

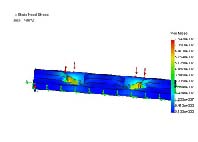

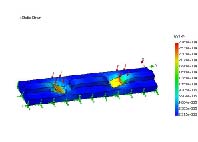

При разработке толкателя ППУ были проведены исследования на прочность , деформацию , напряжения при помощи программы COSMOS/Desine Star 2.0.

При исследовании с помощью этой программы можно задавать многие параметры (виды закреплений , различные нагрузки и напряжения , материал исследуемого объекта и т. д.)

Для исследования толкателя была создана трехмерная модель. Нагрузки к которой прикладываются в соответствии с расчетными схемами.

Последующая работа над проектирование УТО предполагает как технологические, так и конструктивные доработки. Среди которых, исследование напряжённо-деформированного состояния элементов конструкции методом конечных элементов при помощи современных систем расчёта, расчёт температурных напряжений в элементах конструкции, исследование процесса передвижения материала по термолизной камере:

- решение вопроса центровки пирога в камере термолиза;

- решение проблемы пригорания пирога к поду камеры.

Одним из важнейших вопросов является вопрос оптимизации конструкции и проектирование вспомогательного оборудования:

- загрузочного устройства;

- выбор маслостанции;

- проектирование шибера предназначенного для закрывания ППУ;

- проектирование пружинных узлов продольного и поперечного анкеража.

В перспективе намечается проведение технико – экономического анализа.

Применение современных методов расчетов значительно ускоряет и упрощает процесс проектирования нового оборудования.

ПЕРЕЧЕНЬ ССЫЛОК

Ткачев В.С., Остапенко М.А. Оборудование коксохимических заводов. – М.: Машиностроение, 1983.-360с.

Веретельник С.П., Парфенюк А.С. Отчёт онаучно-исследовательской работе по гос.теме Г30-91: Разработка новой,экологически чистой технологии производства кокса в наклонных коксовых печах с предварительным прессованием загрузки.

Веретельник С.П., Парфенюк А.С. Отчёт онаучно-исследовательской работе Г19-2000: Разработка научных основ создания техники и технологии глубокой переработки многокомпонентных смесей промбытотходвов.

Веретельник С.П., Парфенюк А.С. Отчёт онаучно-исследовательской работе Г11-97: Поиск и разработка путей и способов переработки углеродистых оходов.

Непомнящий И.Л. Механизация и автоматизация на коксохимических заводах. М: Металлургиздат, 1982. 214 с.

Веретельник С.П., Парфенюк А.С., Карпов В.С. Метод комплексных физико-механических испытаний сыпучих материалов // Химическое и нефтяное машиностроение. - 1992. - № 1. - С.32.

Парфенюк А.С. Принципы создания надежного прессующе-проталкивающего устройства коксовых агрегатов // Кокс и химия. - 1998. - № 7. - С. 32-35.

Парфенюк А.С., Мельниченко А.Г., Антонюк С.И., Ковтун С.В., Маслаков В.И., Бондарев В.Г., Колесников А.Г. К созданию техники для переработки промышленных и бытовых отходов. Машиностроение и техносфера на рубеже ХХІ века. // Сборник трудов VI международной научно-технической конференции в г. Севастополе 13-18 сентября 1999 г. в 3-х томах. Т2. -Донецк: ДонГТУ, 1999, -326 с., с.224.

Парфенюк А.С., Мельниченко А.Г.,Веретельник С.П., Топоров А.А., Кутняшенко И.В., Комбаров А.П., Котенко Н.С., Карпов В.С. Новая техника и технология комплексной переработки твердых отходов. Прогрессивные технологии и системы машиностроения. Международный сборник научных трудов: Специальный выпуск - Материалы V международной научно-техн.конф. "Машиностроение и техносфера на рубеже ХХI века". в г. Севастополе 8-11 сентября 1998 г. в 3-х томах. Т2. Донецк: ДонГТУ. Вып.6, 1998. -324 с.