ВВЕДЕНИЕ ↑

Работа любого горного предприятия неизбежно сведена к прохождениям горных выработок. При этом процесс проходки характеризуется затруднением вентиляции тупиковой выработки. В целях поддержания параметров рудничной атмосферы в тупиковом забое на безопасном уровне устанавливаются вентиляторы местного проветривания.

Существующая технология проветривания достаточно отработана и не требует совершенствования. Однако реализация алгоритмов контроля и управления на базе аппаратуры АПТВ имеет ряд недостатков. Основной недостаток – это реализация вдержки времени 0,5-20мин. На пассивных RС-цепях, что обеспечивает применение электрических конденсаторов большой емкости (до 1000 мкФ), которые обладают невысокой надежностью и высокой стоимостью. Кроме того, реализация АПТВ на основе транзисторных элементов привело к ее громоздкости (3 электронных блока на 16 выполняемых функций). Одним из методов повышения надежности, уменьшения габаритов и энергопотребления является применение новых цифровых технологий. Реализация функций этой аппаратуры на базе микроконтроллера позволит избавить аппаратуру автоматизации от указанных выше недостатков. Также можно утверждать, что современная аппаратура автоматизации местного проветривания не выполняет множество функций, которые в дальнейшем будут определять направление совершенствования локальной аппаратуры автоматизации рассматриваемого технологического процесса.

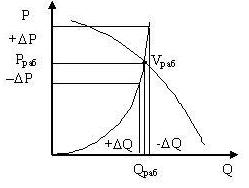

Для реализации этих функций необходимо использовать модернизированные источники информации о количестве воздуха, подаваемого в забой. Известно также, что при небольшом изменении подачи вентилятора ±ΔQ, напор вентилятора ±ΔP значительно изменяется. Учитывая этот факт, я считаю целесообразным в качестве контролируемого параметра принять расход как функцию от давления (напора), так как учет изменения давления даст нам более высокую чувствительность и однозначность контролируемого параметра. Поэтому было принято решение применить дифференциально-трансформаторный датчик, который наиболее полно удовлетворяет технологические и метрологические требования, предъявляемые объектом автоматизации, а также позволяет расширить функциональные возможности.

Анализ процесса проветривания тупиковых выработок как объекта автоматизации. Цель проектирования и требования к системе автоматизации. ↑

В рамках данного проекта рассматривается процесс проветривания тупиковых выработок вентиляторами местного проветривания (ВМП), которые являются локальным уровнем системы проветривания шахты. Анализ литературных источников [2,3] показал, что сложность управления данным объектом обусловлена следующими причинами:

- ВМП рассосредоточены по шахте и удалены на значительное расстояние от пункта горного диспетчера;

- аппаратура автоматизации должна обладать высокой надежностью, так как отказ в системе проветривания может быть причиной взрыва или пожара;

- необходим непрерывный контроль за составом атмосферы и количеством воздуха, поступающего в подготовительный забой;

- аппаратура автоматизации, наряду с восполнением функций управления режимом проветривания должна обладать возможностью вести автоматическое разгазирование забоя.

Основным способом проветривания тупиковых выработок является нагнетательный. К достоинствам данного способа проветривания следует отнести то, что проветривание призабойного пространства осуществляется деятельной струей свежего воздуха, выходящего из трубопровода с большой скоростью. Причем, через ВМП будет поступать свежий воздух, а утечки его через стенки воздухопровода будут обеспечивать разбавление метана, выделяющегося с обнаженных поверхностей в выработке. Следует отметить, что при протяженности существующих выработок до 2000 м существует необходимость контроля утечек воздуха, так как визуальный контроль за состоянием трубопровода затруднен.

При проветривании тупиковых выработок с помощью ВМП они должны работать непрерывно – это распространяется на газовые и негазовые шахты. Для предупреждения повторного засасывания с помощью ВМП исходящего из тупиковой выработки воздуха (режим рециркуляции) и предотвращения накапливания в ней метана (загазирования) вентилятор устанавливают в выработке, проветриваемой общешахтным вентилятором, не ближе 10 метров от устья проходимой тупиковой выработки. При этом подача ВМП не должна превышать 70% расхода воздуха в выработке в месте его установки, что обеспечит подсвежение исходящего потока воздуха из тупиковой выработки по участку выработки между ВМП и устьем тупиковой выработки при средней скорости движения воздуха не менее 0,15 м/с. Для повышения надежности проветривания тупиковых выработок наряду с действующим устанавливается резервный ВМП с резервным питанием. Выполнение этих требований обеспечит безопасную работу ВМП.

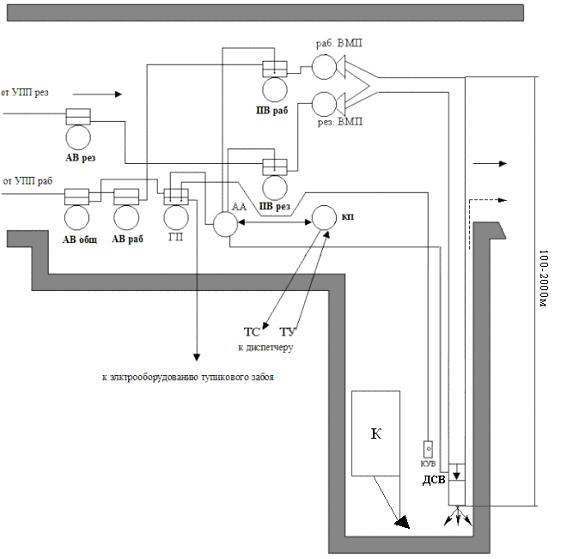

На рис 1.1 представлена структурная схема процесса проветривания тупикового забоя.

Рисунок 1 – Структурная схема процесса проветривания.

На схеме приняты следующие обозначения: КП – контрольный пункт; КУВ – кнопка управления вентилятором; ДСВ – датчик скорости воздуха; АВ – автоматический выключатель; АА – аппаратура автоматизации; ПВ – пускатель взрывобезопасный; ГП – главный пускатель; К – очистной (проходческий) комбайн.

Основными элементами процесса являются два ВМП: рабочий и резервный, что обеспечивает высокий коэффициент готовности. ВМП работают на общий трубопровод, который подает свежую струю воздуха к забою. Каждым ВМП управляют соответствующие АВ и ПВ. Обязательным элементом процесса является АА, которая осуществляет непрерывный контроль за скоростью воздуха посредством тахогенераторного датчика ДСВ. При ухудшении режима проветривания АА по определенному алгоритму отрабатывает отключение группового пускателя, питающего потребители тупикового забоя. АА также обеспечивает включение резервного ВМП при неисправности рабочего. Наличие управляющей связи АА, с ПВ ВМП обеспечивает возможность импульсного выключения ВМП, обеспечивая плавность заполнения трубопровода воздухом, возможность включения исправного ВМП, при не включении одного из двух и др. Для обеспечения возможности управления ВМП из диспетчерской шахты используются КП, через который передаются сигналы ТУ. Сигналы ТС обеспечивает сигнализацию о состоянии ВМП на пульте диспетчера.

Характерной особенностью процесса проветривания является отработка достаточно больших выдержек времени от 0,5 – 20 мин. В зависимости от текущего режима проветривания. Однако, схемная реализация времязадающих цепей на основе RС звеньев в существующих АА, приводит к необходимости использования электролитических конденсаторов больших емкостей (до 1000 мкФ), в т.ч. в цепях управления ПВ. Для повышения безопасности вводятся специальные средства диагностирования допустимых отношений параметров времязадающих цепей, а для повышения точности – средства стабилизации временных характеристик. Как следствие, общая надежность АА снижается, возникают сложности в эксплуатации и обслуживании. Радикальным средством, позволяющим избавить от указанных недостатков, является реализация АА на основе микропроцессорной техники. В этом случае времязадающей цепью является стабильный высокочастотный кварцевый генератор, тактирующий микропроцессорный элемент, а необходимая выдержка времени реализуется программной организацией счетчиков делительной частоты и таймеров.

Следует также отметить, что в настоящее время применяется два типа датчиков для отбора информации о состоянии параметров рудничной атмосферы: датчик мембранного типа, у которого прогиб мембраны пропорционален скоростной составляющей потока, и датчик генераторного типа, у которого угловая скорость вращения ротора пропорциональна той же составляющей потока. Первый из них, типа ДКВ, является контактным дискретным датчиком; второй, типа ДСВ, - бесконтактным аналоговым датчиком.

Оба датчика не обеспечивают блок управления надежной и однозначной информацией о протекании процесса. Это обусловлено тем, что в случае использования датчика ДКВ в существующем виде имеет место ненадежное звено – контакт, коммутирующий входные цепи блока управления в моменты уже сложившейся ситуации в режиме проветривания, в том числе и аварийной, когда упреждающие воздействия на объект не возможны. В случае использования датчика ДСВ имеет место невысокая чувствительность контролируемого параметра и неоднозначность полученной информации. Это обусловлено тем, что чувствительность зависит от типа напорной характеристики вентилятора, а однозначность - от изменения эпюры скоростей в воздуховоде.

Рисунок 2 – Характеристики ВМП и сети.

Таким образом, целью данной работы является повышение надежности и безопасности процесса проветривания тупиковых выработок за счет применения для контроля и управления микропроцессорного устройства, а также расширение функциональных возможностей за счет использования в системе автоматизации нового средства отбора информации.

Требования к разрабатываемой АА процессом проветривания разработаны на основе нормативно-технических документов [1, 4, 5] и заключаются в следующем:

- Комплект АА составляет: исполнительное устройство и датчик контроля воздуха;

- Питание АА осуществляется от сети переменного тока напряжением 36В (+10%, -15%);

- Уровень и вид взрывозащиты исполнительного устройства РВ IВ Иа, ДСВ-РО Иа;

- Степень защиты от влаги и пыли исполнительного устройства IP-54, ДСВ-IP-32;

- Конструкция АА должна быть блочной с обеспечением возможности замены в шахтных условиях без пайки;

- АА не должен давать ложных срабатываний (отключений) индустриальных помех. Допустимый уровень наводимых помех не более 3% от величины питания цепей контроля;

- Возможность самопроизвольных включений при отказе элементов цепей управления должна быть исключена;

- АА должна обеспечивать выполнение следующих функций:

- Непрерывный автоматический контроль скорости воздуха, поступающего к забою тупиковой выработки по вентиляционному трубопроводу;

- Регулируемую выдержку времени на включение группового аппарата (пускателя, станции КУУВТ или высоковольтного распределительного устройства, питающего электроприемники подготовительной выработки в пределах от 5 до 20 мин с момента выдачи датчиком скорости воздуха сигнала о нормальном проветривании выработки);

- Автоматическое отключение группового аппарата с регулируемой выдержкой времени от 30 до 120 с с момента выдачи датчиком скорости воздуха сигнала о нарушении нормального проветривания выработки;

- Отключение группового аппарата без выдержки времени при отключении пускателя ВМП;

- Импульсное включение пускателя рабочего или резервного ВМП, обеспечивающее плавное заполнение вентиляционного трубопровода воздухом;

- Автоматическое включение резервного ВМП при отключении рабочего ВМП;

- При поступлении команды на запуск ВМП или при автоматическом повторном включении ВМП должно происходить включение рабочего ВМП, а в случае его не включения запуск резервного ВМП;

- Автоматическое повторное импульсное включение пускателя рабочего или резервного ВМП при восстановлении напряжения хотя бы на одном из них в течении времени от 60 до 110с с момента исчезновения напряжения на аппаратуре и нулевую защиту пускателей ВМП при исчезновении питающего их напряжения на время более 110с;

- Разрешение на включение группового аппарата без выдержки времени 5…20 мин., по окончании автоматического повторного включения ВМП, если режим проветривания восстановился в течении времени, регулируемого в пределах от 30 до 120 с;

- Нормальную работу резервного (рабочего) ВМП при отключении на ремонт и для профилактических осмотров на пускателе рабочего (резервного) ВМП;

- Контроль утечек воздуха в трубопроводе по расходу и выдача сигнализации в случае достижения величины утечки выше допустимого по правилам безопасности значения.

- Коммутируемый переменный ток выходных реле составляет не менее 0,25А;

- Диаметры трубопроводов, в которые возможна установка ДКВ: 500, 600, 800, 1000 мм.

Критический обзор известных технических решений по автоматизации процесса проветривания тупиковых выработок. ↑

В настоящее время ВМП автоматизируются на основе использования следующих аппаратур: АКВ-2П [3], АЗОТ [2], АПТВ [6,7]. Так как аппаратуры АКВ-2П и АЗОТ являются предшествующими разработками с недостаточными функциональными возможностями и аппаратура АПТВ полностью вытеснила из эксплуатации старую аппаратуру, то в рамках данного курсового проекта ограничимся рассмотрением аппаратуры АПТВ.

- Предназначена для контроля поступления воздуха к забою тупиковой выработки от ВМП и автоматического отключения электроэнергии при нарушении нормального режима проветривания выработки, а также автоматизированного управления ВМП, в том числе и резервным.

- Обеспечивает:

- автоматическое отключение группового аппарата с регулируемой выдержкой времени от 30 до 120 секунд с момента выдачи датчиком скорости воздуха сигнала о нарушении нормального проветривания выработки;

- автоматизированное местное и диспетчерское управление через систему телемеханики рабочим или резервным ВМП;

- сохранение включенного состояния пускателя работающего ВМП и возможность местного и телемеханического управления рабочим или резервным ВМП при выходе из строя и отключения разъединителя аппаратуры;

- импульсный регулируемый (от 3 до 6 импульсов) пуск рабочего и резервного ВМП с длительностью импульса от 1 до 6 с и паузой между ними от 8 до 15с, обеспечивающий плавное заполнение вентиляционного трубопровода воздухом;

- автоматическое включение резервного ВМП при отключении рабочего ВМП;

- автоматический перевод аппаратуры и контролирующего пункта телемеханики на резервную линию питания напряжением 36 В при исчезновении напряжения в рабочей линии и обратно при восстановлении напряжения рабочей сети. Автоматический непрерывный контроль количества воздуха, подаваемого в тупиковый забой.

- автоматическое отключение группового пускателя (или автоматического выключателя), питающего электроприемники забоя, с регулируемой выдержкой времени от 0,5 до 2 мин после нарушения нормального режима проветривания;

- блокирование группового пускателя в случае исчезновения питающего напряжения более чем на 2 мин и последующего поста группового аппарата;

- повторное автоматическое включение ВМП при перерывах питания на время до 1 мин;

- Датчик – тахогенератор переменного тока.

Таким образом, данная аппаратура не обеспечивает одну из необходимых функций – контроль утечек воздуха. Также принцип построения блоков в АПТВ основан на применении пассивных элементов, транзисторных и релейных устройств, что противоречит цели данной работы. Поэтому, технические решения, положенные в основу работы аппаратуры АПТВ, могут быть использованы только в части количества входных и выходных сигналов, в том числе, с учетом регулирующих органов и их электрических параметров. В результате анализа действия и построения аппаратуры АПТВ составлена таблица 1, уточняющая требования к проектируемой модели аппаратуры автоматизации.

Таблица 1 – Характеристика сигналов аппаратуры АПТВ

|

№ |

Источник сигнала |

Назначение |

Характеристика |

Направление |

Примечание |

|

1 |

ДСВ |

Скорость воздуха |

Синусоидальное напряжение переменной частоты |

Ввод |

V=4-25м/с |

|

2 |

Потенциометр R1 |

Длительность импульса |

Настройка канала измерения скорости |

Ввод |

- |

3 |

Переключатель |

Уставка по скорости |

Многоступенчатый делитель |

Ввод |

Vуст=4-25м/с ΔV=1м/с |

4 |

Потенциометр R3 |

Выдержка времени на отключение группового аппарата |

Переменное сопротивление |

Ввод |

tвыд=0,5-2мин |

5 |

Переключатель S4 |

Выдержка времени на включение группового аппарата |

Многоступенчатый делитель напряжения |

Ввод |

tвыд=5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20с |

6 |

Потенциометр R5 |

Количество циклов импульсного включения |

Переменное сопротивление |

Ввод |

nц=3-6 |

7 |

Потенциометр R6 |

Длительность импульса включения ВМП в импульсном режиме |

Переменное сопротивление |

Ввод |

tимп=1,5-3c |

8 |

Потенциометр R7 |

Длительность паузы в импульсном режиме |

Переменное сопротивление |

Ввод |

tп=6-10c |

9 |

Оптопары SV1, SV2 |

Контроль включенности пускателей ВМП |

Импульсно-изменяющиеся сопротивления |

Ввод |

- |

10 |

УОР |

Питание реле повторителей |

Контакт |

Ввод |

- |

11 |

Реле К1 |

Выход сравнивающего устройства |

Контакт |

Вывод |

- |

12 |

Реле К7, К8 |

Готовность ВМП к пуску |

Контакт |

Вывод |

- |

13 |

Реле К9, К10 |

Включение рабочего (резервного) ВМП |

Контакт |

Вывод |

- |

14 |

Реле К11, К12 |

Отключение рабочего (резервного) ВМП |

Контакт |

Вывод |

- |

Обоснование направления автоматизации процесса проветривания тупиковых выработок. ↑

В соответствии с целью работы основным направлением совершенствования средств автоматизации является реализация их на новой элементной базе с использованием микропроцессорных средств. Так в настоящее время из-за большой протяженности тупиковых горных выработок возникает вопрос контроля утечек воздуха в подающем воздухопроводе, то набор выполняемых базовой аппаратурой автоматизации функций необходимо дополнить текущим контролем утечек воздуха по расходу и выдачей аварийной сигнализации в случае достижения величины утечки выше допустимого по правилам безопасности значения. При этом предполагается использование существующих исполнительных устройств. Исключением являются средства отбора (датчики ДТ1, ДТ2), задания и отображения информации.

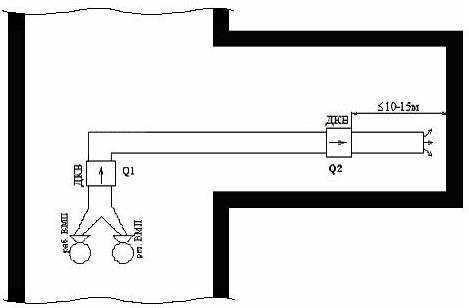

Для реализации функции контроля утечки необходимо использовать два диффтрансформаторных датчика.

В качестве основы принимаем датчик ДКВ, модернизация которого заключается в замене контактной группы на дифференциально – трансформаторную систему, в качестве чувствительного элемента остается мембрана, работающая в режиме малых перемещений под воздействием давления внутри воздуховода [17]. Конструктивная схема модернизированного датчика приведена на рис. 3.

Рисунок 3 – Конструктивная схема датчика расхода.

Конструктивно датчик представляет собой цилиндрический корпус, внутри которого помещен стакан 2 с возможностью перемещения вдоль образующей цилиндра (так называемая скользящая посадка). Внутри стакана жестко закреплена катушка дифференциального трансформатора с одной первичной обмоткой и двумя одинаковыми, встречно включенными вторичными обмотками. Корпус 1 разъемный, нижняя часть его образует две полости: А – надмембранную, Б – подмембранную. Последняя снабжена штуцером 9 для присоединения датчика к месту отбора давления. Между камерами А и Б по контуру зажата прорезиненная мембрана 3, к центру которой прикреплен при помощи гибкой нити 4 ферритовый сердечник 5, входящий внутрь катушки трансформатора. При подаче на первичную обмотку трансформатора напряжения питания ~Uп во вторичных обмотках наводятся всречно направленные ЭДС.

Для первоначальной настройки датчика служит винт 8 с шаровой поверхностью 7, опирающейся на крышку стакана 2, подпружиненного цилиндрической пружиной 6. При помощи винта 8 устанавливают стакан, с находящейся в нем катушкой трансформатора, симметрично относительно сердечника 5. При этом на выходных клеммах трансформатора возникает разностное напряжение ~ΔU = 0.

Настройку датчика производят при выключенном вентиляторе, а сам датчик устанавливают на жесткой калиброванной по длине вставке на конце трубопровода. При работающем ВМП давление в месте отбора на калиброванной вставке пропорционально расходу воздуха, подаваемого в забой. Это давление воздействует на мембрану, которая изгибается и перемещает ферритовый сердечник дифференциального трансформатора вверх, нарушая тем самым первоначальный баланс ЭДС во вторичных его обмотках. В результате чего возникает разностное напряжение на выходных клеммах датчика. Величина этого напряжения, пропорциональная перемещению сердечника, а следовательно и расходу воздуха.

Установка средства измерения на технологическом объекте осуществляется следующим образом. Один из датчиков следует установить в начале трубопровода у выхода ВМП, а другой – в устье тупиковой выработки на расстоянии не более 10-15м от груди забоя (рис. 4).

Рисунок 4 – Схема размещения датчика в призабойном пространстве.

В качестве средств задания в аппаратуре АПТВ используются переключатели и потенциометры, а для отображения скорости воздуха – стрелочный прибор. Применение аналоговых средств задания в составе микропроцессорной системы приведет к необходимости применению аналогово-цифровых преобразователей, что существенно усложнит и удорожает систему в целом. Применение же стрелочного прибора, не соответствует техническому уровню данной разработки и к тому же вносит ограничение на область применения аппаратуры автоматизации по фактору ударных и вибрационных нагрузок. Для решения указанных выше задач в микропроцессорных системах организовывается интерфейс на основе дисплея и клавиатуры [8]. В качестве дисплея целесообразно применять либо полупроводниковые, либо жидкокристаллические индикаторы, так как они наиболее просто стыкуются с логическими уровнями интегральных микросхем, не нарушают режима искробезопасности. Однако реализация буквенно-цифровых индикаторов на основе полупроводниковых матриц сопряжена с разработкой громоздкой схемы динамического управления [9].

По этой причине в настоящее время находит применение жидкокристаллические индикаторы (ЖКИ), буквенно-цифровые и графические светодиодной подсветкой, с встроенным контроллером управления и его разверткой, русифицированным набором символов.

Другой важный элемент интерфейса – клавиатура. Здесь необходимо обосновать количество и назначение клавиш. Существуют два подхода: дифференцированный и интегрированный. Дифференцированный подход заключается в сочетании функциональных, цифровых (алфавитных) клавиш и клавиш управления (ввод, отмена, вверх, вниз и т.д.). Данный подход отмечается применением большого числа клавиш, что негативно влияет на надежность и стойкость системы, но незаменим при разработке сложных параметрических систем. Интегрированный подход заключается в использовании ограниченного набора функциональных клавиш и клавиш управления. Выбор числовых значений осуществляется перебором конкретных числовых значений, например, 5, 6, 7, 8, 9, 10, 12…20 мин. Данный подход применяется при организации интерфейса систем с малым набором переменных и невысокой точности, возможностью дискретного их задания, что удовлетворяет требования данной разработки.

В таблице 2 приведены наименования клавиш и их назначения.

Таблица 2 – Организация клавиатуры

На рисунке 5 приведен граф, отражающий организацию интерфейса с учетом использования матричного ЖКИ и клавиатуры в соответствии с табл. 2.

Рисунок 5 – Граф-автомат, определяющий организацию интерфейса.

Предложенное решение ↑

Поскольку целью работы является реализация системы автоматизации проветривания тупикового забоя на новой элементной базе, то методологической основой для составления структурной схемы является присутствие в структуре ОМК – однокристального микроконтроллера и известный состав источников сигналов (ДКВ, клавиатура), и приемников (реле, устройства информации). Задачей проектирования в этом случае является поиск узлов, обеспечивающих согласование электрических параметров источников и приемников электрических сигналов с ОМК. Сигнал от ДТ представляет собой аналоговый сигнал напряжения переменной амплитуды, величина которой зависит от расхода воздуха. Поскольку, для измерения расхода воздуха необходимо измерять амплитуду сигнала, а ОМК оперирует с цифровыми сигналами, то исходный сигнал необходимо преобразовать в цифровой (последовательность прямоугольных импульсов). Электронным устройством, выполняющим такое требование, является АЦП.

Для согласования уровней сигналов ОМК с реле, необходимо выполнить усиление дискретных уровней по мощности. Для этого используется ключевое устройство.

Таким образом, структурная схема системы автоматизации с учетом вышесказанного представлена на рисунке 6.

Рисунок 6 – Структурная схема системы автоматизации проветривания тупиковой выработки

На схеме приняты следующие обозначения:

ДТ1, ДТ2 – дифтрансформаторные датчики;

АЦП – аналогово-цифровой преобразователь;

ОМК – однокристальный микроконтроллер;

КУ – ключевое устройство;

ЖКИ – жидкокристаллический индикатор;

КЛ – клавиатура;

БС1, БС2 – блоки согласования, соответственно ЖКИ и КЛ;

ИРраб, ИРрез – исполнительные реле рабочего и резервного ВМП;

ПВраб, ПВрез – пускатель резервного и рабочего ВМП.

На рисунке 7 приведен фрагмент алгоритма управления, реализующий функцию контроля утечек воздуха в трубопроводе.

Рисунок 7 – Алгоритм контроля утечек в протяженном воздухопроводе

По сигналам от датчиков расхода воздуха ДТ1, ДТ2 определяются текущие значения расхода воздуха на начальном и конечном участках воздухоподающего трубопровода Qф1, Qф2, и оценивается фактическая утечка воздуха ΔКф (блок 1). Далее определяется допустимая по требованиям [16] утечка воздуха ΔК для конкретных условий эксплуатации и параметров трубопровода (блок 2). Необходимые данные вводятся с помощью клавиатуры КЛ и жидкокристаллического индикатора ЖКИ, для согласованной работы которых с ОМК сигналы обрабатываются в блоках согласования соответственно БС1 и БС2. После этого осуществляется сравнивание фактической и допустимой утечек (блок 3). Если фактическая величина утечек воздуха не превышает допустимых значений, то работа системы проветривания не прекращается. В случае когда фактическая утечка более допустимой, выдается аварийный сигнал о недопустимой величине утечки (блок 4) и включается резервный вентилятор местного проветривания (ВМП) для разгазирования выработки. До включения резервного ВМП осуществляется проверка состояния рабочего ВМП (блок 5). При исправном рабочем ВМП запускается резервный вентилятор и продолжается дальнейшее разгазирование выработки. При неисправном рабочем ВМП и превышении предельно допустимой концентрации метана в выработке происходит отключение группового коммутационного аппарата, с продолжением работы резервного ВМП.

На выходе ОМК формируются в соответствии с алгоритмом управления сигналы, которые после усиления с выхода ключевого устройства КУ поступают на соответсвующее исполнительные реле рабочего и резервного ВМП ИРраб и ИРрез. Последние управляют непостредственно пускателем рабочего или резервного вентиляторов ПВраб, ПВрез.

Заключение ↑

На основе анализа существующих решений и методов построения систем автоматизации проветривания тупиковых выработок была разработана система автоматизации на базе аппаратуры АПТВ с использованием микропроцессорного устройства, выполняющего функции аппаратуры АПТВ и расширены функциональные возможности благодаря использованию нового средства отбора информации – датчика дифтрансформаторного типа, а также выбору в качестве контролируемого параметра расхода воздуха. Разработанная система обеспечивает повышение надежности и безопасности процесса проветривания тупиковых выработок, позволяет своевременно скомпенсировать возникающие утечки воздуха и разгазировать тупиковую выработку при увеличении концентрации метана.

Также были разработаны структурная схема. Таким образом, реализация устройства на базе ОМК создает предпосылки для дальнейшей реализации других необходимых функций аппаратуры автоматизации ВМП, что позволяет повысить научно-технический уровень автоматизации данного объекта.

Перечень ссылок ↑

- Правила безпеки у вугільних шахтах. ДНАОП1.1.30- 1.01-96: Затв. Держ. Комітетом України по нагляду за охороною праці 18. 01. 96 /Держ. Комітет України по нагляду за охороною праці. – К., 1996, - 421с.

- Гаврилов П.Д., Гимельштейн Л.Я., Медведев А.С. Автоматизация производственных процессов. Учебник для вузов. М.: Недра, 1985 – 215с.

- Автоматизация процессов подземных горных работ под ред. Проф.. А.А. Иванова, - Донецк: Главное изд-во, 1987- 328с.

- Нормативы по безопасности забойных машин, комплексов и агрегатов. Макеевка: МАКНИИ, 1990-68с.

- Аппаратура контроля поступления воздуха в тупиковые выработки АПТВ: Руководство по эксплуатации 0.06.466. 044 РЭ-65с.

- Батицкий В.А., Лупоедов В.И., Рыжков А.А.. Автоматизация производственных процессов и АСУТП в горной промышленности.- М.: Недра, 1991-303с.

- Датчики для автоматизации в угольной промышленности под общ. Ред. В.А. Ульшина.- М: Недра,1984-245с.

- Сташин В.В., Урусов А.В., Мологонцева О.Ф. Проектирование цифровых устройств на однокристальных микроконтроллерах.- М.: Энергоатомиздат, 1990-224с.

- Применение полупроводниковых индикаторов Н.Н.Васерин, Н.К. Дадерко, Г.А. Прокофьев; Под ред. Е.С. Липина. – М.: Энергоатомиздат, 1991-200с.

- А.Sunline Gordeous LCD: инструкция по эксплуатации, BJLYMIN-36с.

- Резисторы. Полупроводниковые нелинейные резисторы. Конденсаторы. Сб.: В помощь радиолюбителю, выпуск 1.09 – М.: 1991г

- Игловский И.Г., Владимиров Т.В. Справочник электрических реле,-Л.: Энергоатомтздат. 1990-360с.

- Интегральные микросхемы: Справочник/ Л.Ф. Лумин, Ю.Н. Смирнов и др.; Под ред. Б.В. Тарабрина.-М.: Радио и связь, 1983-528с.

- Микросхемы КР142ЕН12. / Радио, №8,1993г. с 41-42.

- Разработка и оформление конструкторской документации радиоэлектронной аппаратуры: Справочник /Э.Т. Романычевой, А.К. Иванова, А.С. Кулисов и др.: Под ред. Э.Т. Романычевой,- 2-е изд., перераб. и доп.- М.: Радио и связь,1989г-448с.

- Руководство по проектированию вентиляции угольных шахт.

- Ступель Ф.А. Индуктивные и индукционные преобразователи механи-ческих величин. Устройство, схемы, расчет. - Харьков -1958.- 104 с

e-mail:

e-mail: