В последние три года наблюдается оживление рынка систем промышленной автоматизации как на Украине, так и за границей. Основные производственные фонды украинских предприятий требуют модернизации, которая стимулирует развитие рынка автоматизированных систем контроля технологическими процессами (АСУ ТП).

В промышленных сетях применяются десятки коммуникационных технологий и протоколов. Они позволяют создавать распределенные системы, которые объединяют разные сенсоры, контроллеры и исполнительные устройства. Подключение этих устройств к сетям обычно осуществляется с помощью сложных специализированных протоколов: Profibus, FIP, ControlNet, Interbus-S, DeviceNet, P-NET, WorldFIP, LongWork ли Modbus Plus. Протоколы разработаны с учетом особенностей производства и технических систем, обеспечивают надежные соединения и высокую точность управления. Оборудование, для которого они предназначены, должно надежно работать при высоких температурах или влажности, в условиях сильной вибрации химически активной среды. Тем временем кроме надежности функционирования все более важными требованиями в системах АСУ ТП становятся функциональные возможности, простота инсталляции и обслуживания, приспсобленность к специфическим условиям, соответствие общепринятым стандартам.

Несмотря на попытки стандартизации, производители продолжают развивать разные технологии, шинные интерфейсы, архитектуры контроллеров, операционные системы реального времени, протоколы, языки программирования и продвигать собственные сетевые решения для связи оборудования контроля и управления производственными процессами.

Развитие микропроцессорной технологии оказывало воздействие к переходу к архитектуре распределенных систем: функции автоматизации все чаще начали реализовываться вне блока центрального процессора — в датчиках, агрегатах и исполнительных механизмах. Простые сенсоры стали превращаться в коммуникационные устройства. «Интеллектуализация» периферийного технологического оснащения и появление цифровых интерфейсов породили потребность в новых видах коммуникаций.

Включение в сеть промышленных устройств — процесс во многом более сложный, чем объединение в сети ПК и телекоммуникационных устройств. Наличие многочисленных несовместимых реализаций в области промышленных сетей усложняет интеграцию в единую систему компонентов разных производителей и препятствует широкому распространению интеллектуальных устройств. Уже почти два десятка лет дляться попытки разработки стандарта в области цифровых коммуникаций для систем автоматизации, чтобы отойти от закрытых решений.

Такие большие сроки вызваны особенностями данной области. Сфера технологий промышленной связи в значительной мере фрагментирована, прежде всего, вследствие разнообразия областей применения. Это автоматизация в разных областях промышленности, интеллектуальные дома, разные технические системы (например, автомобильная и авиакосмической области) — везде необходим некоторый физический способ объединения промышленных или бортовых компьютеров, контроллеров, датчиков, исполнительных механизмов, оборудование ввода/вывода, которые связывают и другиõ устройств.

Одной из важных проблем, которые решаются в процессе создания современных систем автоматизации технологических процессов- выбор технических, программных и инструментальных средств для реализации алгоритмов контроля и управления. Успех программно-технических комплексов разной архитектуры на рынке средств промышленной автоматизации, с одной стороны, предоставляет широкие возможности для создания высококачественных АСУ ТП, с другой стороны, требует обоснованного и тщательного подхода к принятию технических решений по составу аппаратуры и программного обеспечения. Естественным и главным руководством при выборе технических решений есть оптимизация соотношения "цена / качество". Дополнительным фактором как правило служит стремления пользователя (заказчика) к тому, чтобы любой модернизации созданной "под ключ" системы в процессе ее дальнейшей эксплуатации можно было осуществлять собственными силами.

В настоящее время в Мире, для решения проблем автоматизации, предлагаються различные системы связи между датчиками, исполнительными механизмами и оператором. Системы связи представляют собой промышленные сети. Взаимодействие устройств по данным сетям осуществляется по определенным протоколам. Сравнение характеристик протоколов представленно в таблице.

| Fieldbus Название | Разработчик | Год создания | Государственный стандарт | Открытость |

| PROFIBUS DP/PA | Siemens | DP-1994, PA-1995 | EN 50170 / DIN 19245 часть 3(DP) /4 (PA), IEC 1158-2 (PA) | ASICs от Siemens и Profichip, Products около 300 производителей |

| INTERBUS-S | Phoenix Contact, Interbus Club | 1984 | DIN 19258

EN 50.254 |

Производится 400 разработчиками |

| DeviceNet | Allen-Bradley | Март 1994 | ISO 11898 &11519 | 17 производителей чипов, 300+ фирм продавцов, открытая спецификация |

| ARCNET | Datapoint | 1977 | ANSI/ATA 878.1 | Чипы, платы, ANSI документы |

| AS-I | AS-I Консорциум | 1993 | Представлен IEC | AS-II.C. рыночные статьи |

| Foundation Fieldbus H1 | Fieldbus Foundation | 1995 | ISA SP50/IEC 61158 | Чипы/прогр. обеспечение/множество поставщиков |

| Foundation Fieldbus High Speed Ethernet (HSE) | Fieldbus Foundation | В разработке, тестирование, Подготавливаються спецификации | IEEE 802.3u RFC для IP, TCP & UDP |

Множество поставщиков Ethernet компонент, Очень низкая цена |

| IEC/ISA SP50

Fieldbus |

ISA & Fieldbus F. | 1992 - 1996 | IEC 1158/ANSI 850 | Множество производителей чипов |

| Seriplex | APC, Inc. | 1990 | Seriplex спецификации | Поддерживается множество интерфейсов |

| WorldFIP | WorldFIP | 1988 | IEC 1158-2 | Множество поставщиков чипов |

| LonWorks | Echelon Corp. | Март 1991 | Открытая спецификация | |

| SDS | Honeywell | Январь, 1994 | Honeywell Спецификация, Принято IEC, ISO11989 | 17 поставщиков чипов, 100+ продукции |

| ControlNet | Allen-Bradley | 1996 | ControlNet Международный | Открытая спецификация, 2 Производителя чипов |

| CANopen | CAN In Automation | 1995 | CiA | 17 Производителей чипов, 300 поставщиков продукции, Открытая спецификация |

| Ethernet | DEC, Intel, Xerox | 1976 | IEEE 802.3, DIX v. 2.0 | Множество производителей и поставщиков |

| Modbus Plus | Modicon | Закрытый, требуется лицензия/ASICs | ||

| Modbus RTU/ASCII | Modicon | EN 1434-3 (уровень 7)

IEC 870-5 (уровень 2) |

Открытая специффикация, нет спец. требований к аппаратуре | |

| Удаленный I/O | Allen-Bradley | 1980 | Закрытая спецификация | |

| Data Highway Plus (DH+) | Allen-Bradley | Закрытая спецификация |

Физические характеристики | ||||

| Fieldbus Название | Топология | Physical Media | Макс. узлов | Max. расстоояние |

| PROFIBUS DP/PA | шина, звезда & кольцо | витая пара или волокно | 127 узлов

(124 slaves - 4 сегмента, 3 повторителя) + 3 masters |

100м между сегментами @ 12Мбит; 24 Km (волокно) (baudrate and media dependent) |

| INTERBUS-S | Segmented with "T" drops | Twisted-pair, fiber, and slip-ring | 256 узлов | 400 м/сегмент, 12.8 Km всего |

| DeviceNet | Trunkline/dropline с ветвями | Витая пара для сигнального & питания | 64 узла | 500m (от скороти

зависит) 6Km w/ повторители |

| ARCNET | Star, bus, distributed star | Coax, Twisted-pair, Fiber | 255 узлов | Коаксиал 2000 м; Витая пара 400 м; Волокно 6000 м |

| AS-I | Шина, кольцо, звезда, | Двух жильный кабель | 31 slaves | 100 м, 300 с повторителем |

| Foundation Fieldbus H1 | Звезда или шина | Витая пара, волокно | 240/сегмент, 65,000 сегмент | 1900 м @ 31.25K провод |

| Foundation Fieldbus HSE | Звезда | Витая пара, волокно | IP адрессация - не ограниченна | 100м @ 100Mbaud

витая пара 2000м @ 100Mbaud волокно полный дуплекс |

| IEC/ISA SP50

Fieldbus |

Звезда или шина | Втиая пара, волокно, радио | IS 3-7

не IS 128 |

1700m @

31.25K 500M @ 5Mbps |

| Seriplex | Дерево, петля, кольцо, multi-drop, звезда | 4-жильный экранированный кабель | 500+ устройства | 500+ футов |

| WorldFIP | Шина | Витая пара, волокно | 256 узлов | До 40 Km |

| LonWorks | Шина, кольцо, петля, звезда | Витая пара, волокно, линии напряжения | 32,000/домен | 2000m @ 78 kbps |

| SDS | Trunkline/Dropline | Витая пара & | 64 узла,

126 адресов |

500м (скороть зависит от расстояния) |

| ControlNet | Линейная, дерево, звезда, или комбинации | Коаксиал, волокно | 99 узлов | 1000м (коаксиал) 2 узла

250м с 48 узлами 3km fiber; 30km волокно w/ повторители |

| CANopen | Trunkline/Dropline | Витая пара + опционально Signal & Power | 127 узлов | 25-1000m (скорость передачи зависит от расстояния ) |

| Industrial Ethernet | Шина, Звезда Ромашка | Тонкий коаксиал, Витая пара, Волокно; Толтый коаксиал (реже) | 1024 узла, расширяется маршрутизаторами | Тонкий: 185m

10 Base T (Витая пара): Max 100m (90 м горизонтльный кабель, 5m drops, 1m patch) Max 4 хаба/повторителя между узлами 4Km расстояние w/o маршрутизаторы Волокно: 100 Base FX 400m 2.5 Km multi режим w/o коммутаторы; 50 Km mono режим w/ Коммутаторы |

| Modbus Plus | Линейный | Витая пара | 32 узла на сегмент, 64 max | 500m на сегмент |

| Modbus RTU/ASCII | линия, звезда, дерево

Сеть w/ сегменты |

Витая пара | 250 узлов на сегмент | 350m |

| Удаленный I/O | Linear Trunk | Пара коакс. | 32 узла/сегмент | 6 km |

| DH+ | Linear Trunk | Пара коакс. | 64 узла/сегмент | 3 km |

Механизм передачи | ||||||

| Fieldbus Name | Коммуникационные Методы | Свойства Передачи | Размер передав. Данных | Метод арбитража | Проверка ошибок | Диагностика |

| PROFIBUS DP/PA | Master/slave

точка-точка |

DP: 9.6, 19.2, 93.75,

187.5, 500 Kbps, 1.5, 3, 6, 12 Mbps PA: 31.25 kbps |

0-244 байт | Приход маркера | HD4 CRC | станция, модуль & канальная диагностика |

| INTERBUS-S | Master/slave с полной передачей кадра | 500kБит/s,

полный дуплекс |

1-64 Байт

data 246 Bytes Параметр 512 bytes h.s., неограниченный блок |

нет | 16-bit CRC | определение сегмента CRC ошибка и разрыв кабеля |

| DeviceNet | Master/slave, multi-master, точка-точка | 500 kbps,

250 kbps, 125 kbps |

8-byte переменный размер с фрагментацией для больших пакетов | Определение несущей с множественным доступом w/ не разрушающий Bitwise арбитраж | CRC проверка | Мониторинг шины |

| ARCNET | Точка-точка | 19.53K до 10M | 0 до 507 bytes | прохождение маркера | 16-bit CRC | Встроенный контроль на уровне данных |

| AS-I | Master/slave с циклическим опросом | Data and power, EMI защита | 31 slaves с 4 в и 4 из | Master/slave с циклическим опросом | Манчестерский код, Хамминг-2 | Ошибка в Slave, Ошибка в устройстве |

| Foundation Fieldbus H1 | Client/server publisher/ subscriber, Уведомительное сообщение | 31.25 kbps | 128 octets | Scheduler, multiple backup | 16-bit CRC | Удаленная диагностика, сетевые мониторы, статус параметры |

| Foundation Fieldbus HSE | Клиент/Сервер, Publisher/Subscriber, Уведомлен. о событии | 100Mbps | Перемен., использует стандарт TCP/IP | CSMA/CD | CRC | |

| IEC/ISA SP50

Fieldbus |

клинет/сервер Publisher/ subscriber | 31.25 kbps IS+1, 2.6, 5 Mbps | 64 октета высок. & 256 низкий приоритет | Scheduler, маркеры, или мастер | 16-bit CRC | конфиг. управлен. сетью |

| Seriplex | Master/slave

точка- точка |

200 Mbps | 7680/передача | Sonal мультиплексирование | конец кадра & проверка отклика | поврежден. кабеля |

| WorldFIP | точка- точка | 31.25 kbps, 1 & 2.5 Mbps, 6 Mbps волокно | нет ограничений, переменные 128 bytes | общий арбитраж | 16-bit CRC, индикатор "новых" данных | Таймаут сообщения, redundant cabling |

| LonWorks | Master/slave

точка- точка |

1.25 Mbs полный дуплекс | 228 bytes | Определение несущей, множествен. доступ | 16-bit CRC | База данных CRC ошибок и ошибок устройств |

| SDS | Master/slave, точка- точка, широковещательный, multi-master |

1Mbps,

500 kbps, 250 kbps, 125 kbps |

8-byte переменная длина сообщения | Определение несущей, множественный доступ w/ не разрушающий арбитраж | CRC проверка | мониторинг шины |

| ControlNet | Producer/Потребитель, Объектная модель устройства | 5 Mbps | 0-510 байт переменная | CTDMA Множественный доступ с временным разделением | Изменен CCITT с 16-битным Полиномом | Дулированный идентифкатор узла, Узел, Slave ошибки |

| CANopen | Master/slave, точка - точка, широковещательные пасылки, multi-master | 10K, 20K, 50K, 125K, 250K, 500K, 800K, 1Mbps | 8-байт переменная длина сообщения | Множественный доступ с определением несущей w/ не разрушающий арбитраж | 15 бит CRC | Контроль ошибок & Экстренные сообщения |

| Industrial Ethernet | точка- точка | 10, 100Mbps | 46-1500 Bytes | CSMA/CD | CRC 32 | |

| Modbus Plus | точка- точка | 1Mbps | переменная | |||

| Modbus RTU/ASCII | Master/Slave | 300 bps - 38.4Kbps | 0-254 Bytes | |||

| Удаленный I/O | Master/Slave | 57.6 - 230 kbps | 128 Bytes | CRC 16 | нет | |

| DH+ | Multi-Master, точка-<>точка | 57.6 kbps | 180 Bytes | нет | ||

| Исполнение | |||

| Название полевой технологии | Время цикла: 256

Дискретное 16 узлов с 16 I/O |

Время цикла: 128

Аналоговый 16 узлов с 8 I/O |

Блочная передача по 128

байт 1 узел |

| PROFIBUS DP/PA | Зависит от конфигурации

стандартно <2ms |

Зависит от конфигурации

стандартно <2ms |

не доступно |

| INTERBUS-S | 1.8 ms | 7.4 ms | 140 ms |

| DeviceNet | 2.0 ms Master-slave polling | 10 ms Master-slave polling | 4.2 ms |

| ARCNET | Зависит от уровня приложений | Зависит от уровня приложений | Зависит от уровня приложений |

| AS-I | 4.7 ms | не возможно | не возмжно |

| Foundation Fieldbus H1 | <100 ms стандартно | <600 ms стандартно | 36 ms @ 31.25k |

| Foundation Fieldbus HSE | Not Applicable; Latency <5ms | Not Applicable; Latency <5ms | <1ms |

| IEC/ISA SP50 | Зависит от конфигурации | Зависит от конфигурации | 0.2 ms @ 5

Mbps 1.0 ms @ 1 Mbps |

| Seriplex | 1.32 ms @ 200 kbps, m/s | 10.4 ms | 10.4 ms |

| WorldFIP | 2 ms @ 1 Mbps | 5 ms @ 1 Mbps | 5 ms @ 1 Mbps |

| LonWorks | 20 ms | 5 ms @ 1 Mbps | 5 ms @ 1 Mbps |

| SDS | <1 ms, управляемый событиями | 5 ms polling @ 1 Mbps | 2 ms @ 1 Mbps |

| ControlNet | <0.5 ms | <0.5 ms | <0.5 ms |

| CANopen | <1 ms | 5 ms polling @ 1 Mbps | <2.5 ms |

| Industrial Ethernet | Зависит от уровня приложений | Зависит от уровня приложений | Зависит от уровня приложений |

| Modbus Plus | |||

| Modbus RTU/ASCII | |||

| Удаленный I/O | 12msec @230, 40 msec @57.6 цикл шины | ||

| DH+ | |||

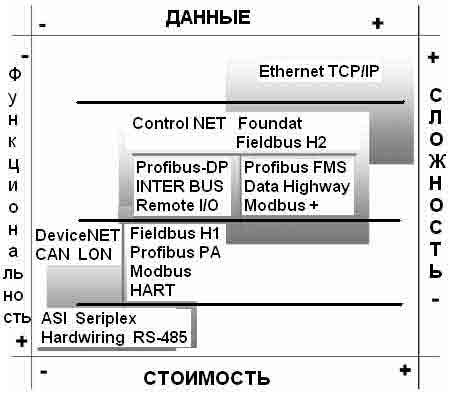

В приведенной выше таблице представленно множество протоколов. Однако среди данного множества выделяют протоколы различных уровней, рисунок.

На данном рисунке представленна типичная структура системы оперативного управления на основе открытых технологий коммуникации. В системе различают следующие уровни:

- уровень предприятия; на данном уровне находятся стандартные ПК, за которыми могут находиться главные технологи, отслеживающие какие-либо процессы в цеху;

- уровень цеха; на данном уровне располагаются промышленные компьютеры на которых установлены операционные системы реального времени. Данные компьютеры принимают информацию с нижнего уровня (датчиков), сразу обрабатывают и высылают сигналы управления на исполнительные механизмы. Если необходимо, то часть информации передается на уровень предприятия;

- уровень периферийного оборудования; расположены датчики, снимающие показания с цехового оборудования и исполнительные устройства, заставляющие цеховое оборудование сменить режим работы.

На каждом из этих уровней обмен информацией между элементами системы осуществляется по определенным (стандартным) протоколам. Для решения задач автоматизации технологического процесса, в принципе, можно применить различные комбинации протоколов. Однако, каждый протокол обладает своими характеристиками.

Как уже упоминалось ранее, в Мире существует большое разнообразие протоколов для решения всевозможных задач автоматизации. Все протоколы нашли применение, однако в странах СНГ не многие предприятия могут позволить себе внедрение таких систем контроля и управления по причине их высокой стоимости. Ниже представлен рисунок отображающий места основных видов протоколов от цены и их возможностей.

Рисунок 1. Возможности протоколов

Как видно из рисунка протокол Profibus занимает центральное место. По этой причине он был выбран мной для решения задачи автоматизации предприятия. При использовании данного протокола цена одного места (контроллер с сетевыми картами, устройством ввода-вывода, индикатором, блоком питания составил около 3000 евро). Цена колеблется, в зависимости от производителя оборудования. Кроме ценовых недостатков до некоторого времени существовали проблемы с передаваемой информацией- невысокая приспособленность к передаче различного вида трафика данных. Еще одним недостатком является недостаточное количество информации о каждом виде протокола, его возможностях, примерах построения систем автоматизации с его использованием.

Существует несколько разнообразных протоколов Profibus: FMS, DP, PA. Каждый назначается для своей задачи: -FMS- для передачи больших объемов информации; -DP- для решения задач реального времени; -PA- для опасного производства. За задачей требуется передача данных в реальном времени. Поэтому рассмотрим протокол PROFIBUS-DP.

Протокол PROFIBUS-DP предназначен для высокоскоростной передачи данных. На этом уровне контроллеры, например программируемые логические контроллеры (PLC), обмениваются данными со своими периферийными устройствами через быструю последовательную связь. Обмен данными с этими распределенными устройствами происходит в основном циклически. Центральный контроллер (ведущее устройство) считывает входные данные из известного устройства и посылает назад известному устройству исходные данные. Важно то, что цикл шины короче программного цикла контроллера, который в большинстве прибавлений равняется приблизительно 10 мс.

Взаимодействия: - точка-точка (передача пользовательских данных) или многоточка (синхронизация); - периодическая передача пользовательских данных между ведущим и ведомым устройствами и непериодической передачей данных между ведущими устройствами.

Режимы:

- работа: периодическая передача входных и выходных данных;

- сбрасывание: входные данные считываются, а исходные сбрасываются;

- останов: возможные только функции главный-ведущий;

- синхронизация входных и/или исходящих данных всех известных DP-устройств;

- Sync-Режим: синхронизируются все выходные данные;

- Freeze-Режим: синхронизируются все вступительные данные;

Функциональные возможности:

- циклические передачи пользовательских данных между ведущими DP-устройствами или ведомыми DP-устройствами;

- циклические передачи пользовательских данных между ведущими DP-устройствами или ведомыми DP-устройствами;

- проверка конфигурации известных DP-устройств;

- мощные диагностические возможности, 3 иерархических уровня диагностических сообщений;

- синхронизация входных и/или исходных данных;

- присвоение адресов через шину ведомыми DP-устройствами;

- максимум 246 байтов входных и исходящих данных на ведомыми DP-устройство, около 32 байт;

Механизмы защиты:

- все Сообщения передаются с хеммінговим відстанем HD=4;

- сторожевые таймеры в DP - устройствах;

- защита доступа к входящей/исходящей информации в известных DP-устройствах;

- отслеживание передач данных с использованием таймера, который настраивается, в ведущем DP-устройстве (DPM1);

Типы устройств:

- ведущее DP-устройство класса 2 (DPM2), например прибор программирующий/конфигурирующее устройство;

- ведущее DP-устройство класса 1 (DPM1), например центральный контроллер, такой, как PLC, CNC, RC; - известное DP-устройство, например устройство двоичного или аналогового вывода;

- установка и соединение кабелем: подключение отсоединение станций без влияния на другие станции;

- надежность и простота управления двухпроводной техникой передачи;

Основные характеристики.

Для успешного использования шинной системы одной высокой пропускной способности недостаточно. Для удовлетворения потребностей пользователей необходимо, простая установка и обслуживание, возможности диагностики и безошибочная передача данных. Протокол PROFIBUS-DP оптимальным образом удовлетворяет всем этим требованиям. Производительность: Передача 512 бит входными и исходными данных, распределенных между 32 станциями, занимает в шине PROFIBUS-DP приблизительно 6 мс. Этого довольно для удовлетворения требования небольшого времени реакции системы. Значительное увеличение скорости в сравнении с шиной PROFIBUS-FMS происходит в основном благодаря использовании функции SRD (Send and Receive Data - Послать и Получить Данные) уровня 2. Эта функция позволяет передавать входные и выходные данные в одном цикле сообщений. Кроме того, производительность повышается благодаря увеличению скорости передачи до 1,5 Мбит/с и установленные требования специфицируются для новых разработок по производительности.

Конфигурации системы и типы устройств.

Стандарт PROFIBUS-DP позволяет создавать системы с одним или несколькими ведущими устройствами. Это дает чрезвычайную гибкость при конфигурировании системы. До одной шины можно подключать до 126 станций (ведущих и ведомымых). Описание конфигурации системы состоит из количества станций, соответствия между адресом станции и адресом В/В, последовательности данных, формата диагностических сообщений и параметров шины. Каждая система PROFIBUS-DP содержит устройства разных типов. В зависимости от конкретного прибавления они подразделяются на три основных типа: Ведущее DP-устройство класса 1 (DPM1). Это центральный контроллер, который обменивается информацией с децентрализованными станциями (ведомыми DP-устройгтвами) в некотором определенном цикле сообщений. Типичными устройствами этого типа являются Программируемые Контроллеры (PLC), числовые контроллеры (CMC) или контроллеры роботов (RC). Ведущее DP-устройство класса 2 (DPM2) Устройство этого типа предназначено для программирования, конфигурирования или диагностики. Они используются в период подготовки системы и задача ее конфигурации. Известное DP-устройство А Известное DP-устройство - это периферийное устройство (датчик/привод), собирает входную информацию и выдает на периферийное устройство исходные данные. Возможны также такие устройства, которые работают только с входными или только с выходными данными. Типичными известными DP-устройствами являются устройства с двоичным вводом выводом 24 В ли 230 В, аналоговым вводом, аналоговым выводом, счетчики и т.п. Количество входных и выходных данных не зависит от устройства и ограничивается 246 байтами. Много доступных в данное время ведомые DP-устройства имеют только 32 входных и 32 выходных байта данных. В большинстве случаев эта граница определяется задачами конкретной реализации. В системах с одним ведущим устройством на протяжении рабочей фазы активно только одно ведущее устройство. Ведущим устройством процесса есть Программируемый Логический Контроллер (PLC). PLC соединяется через шину с распределенными ведомыми DP-устройствами. Эта конфигурация дает самый короткий цикл шины. В системах с несколькими ведущими устройствами на шине активно несколько ведущих DP-устройств. Они работают или как независимые системы, любая из которых состоит из одного ведущего и относящихся к нему известных устройств, или как дополнительные конфигурирующие диагностические устройства. Любой ведущее устройство может читать входные или исходные образы. Записывать данные в известное DP-устройство может только одно ведущее устройство (которое задается при конфигурировании). Цикл шины в системах с несколькими ведущими устройствами большее, чем в системах с одним ведущим устройством.

Рисунок 2 - Состав устройств сети Profibus

Работа системы: В спецификацию PROFIBUS-DP включается подробное описание работы системы. При этом основное внимание отводится взаимодействиям устройств. Основное влияние на работу системы делает состояние DPM1. Этим состоянием можно руководить локально с помощью конфигурирующего устройства. Состояния обычно бывают следующими: ОСТАНОВ В этом состоянии между DPM1 и известными DP-устройствами никаких данных не передается. СБРАСЫВАНИЕ DPM1 считывает входную информацию из известного DP-устройства и поддерживает свои выходы в состоянии защиты от сбоев. РАБОТА DPM1 находится в состоянии передачи данных. В последовательности циклических сообщений из известных DP-устройств считывается входная информация, а исходная информация в них записывается.Устройство типа DPM1 на протяжении интервала времени, настраиваются, передает свой локальный статус всем предназначенным для работы с ним DP-устройствам. Для этого оно использует групповую команду. Реакция системы на неисправность, которая возникла во время фазы передачи данных, например сбой DP-устройства, определяется конфигурационным параметром DPM1-устройства - "Авто-Сбрасывание" ("Auto-Clear"). Если параметр "Авто-Сбрасывание" находится в состоянии "истина", DPM1 переключает выходы всех предназначенных для работы с ним известных DP-устройств в состояние защиты от сбоев, который означает, что они не могут передавать недостоверные данные. После этого DPM1 переходит в состояние СБРАСЫВАНИЯ (CLEAR). Если параметр "Авто-Сбрасывание" находится в состоянии "неправда", DPM1, в случае неисправности известного DP-устройства, остается в состоянии РОБОТА (OPERATE). Пользователь может задавать реакцию системы.

Рисунок 3 Структура кадра

На рисунке: Tbit- 1/частоту; SD- начальный ограничитель; LE- длина данных процесса; DA- адреса назначения; SA- адрес источника; FC- тип данных; Data Unit- процессные данные; FCS- проверочная последовательность; ED- конечный ограничитель; SB- начальный ограничитель; PB- бит паритета; EB- стоп бит.

В своем исследовании я предполагаю изучение решений автоматизации в области промышленности. Исследование связей распределенного технологического оборудования с человеком посредствам сетей. Сравнение существующих решений, рассмотрение требований к общей среде передачи, и к ее составляющим.

Как известно, на многих промышленных предприятиях Украины, на производственном уровне в настоящее время доминирует "лоскутная", "островная" автоматизация. Здесь отсутствует единая информационная среда, которая смогла бы стать основой системы оперативного учета и управления ресурсами производства на уровне участка, цеха, да и предприятия в целом. В то время как на административно-хозяйственном уровне в рамках ERP-системы осуществляется учет каждой финансовой операции и каждого документа, на уровне производства подобного детального контроля не обеспечивается. Но именно на этом уровне рождается прибавочная стоимость, осуществляются основные затраты и скрыты главные источники экономии, обеспечивается производственный план и требуемое качество продукции, а также работают многие другие факторы, определяющие эффективность и рентабельность предприятия в целом. Таким образом, из контура автоматизированного контроля и управления предприятием выпадает основное звено - Производственный блок. Производство в этом случае представляет собой непрозрачный (с точки зрения контроля и мониторинга, а значит и управления) "черный ящик". Его внутренние процессы информационно и логически не взаимосвязаны и не синхронизированы по времени с процессами административно-хозяйственной и финансовой деятельности предприятия в целом. Получается так, что применительно к Производству основная задача АСУП - своевременно обеспечить поставки сырья и комплектующих, задать производственный план, подготовить склад и отдел сбыта к отгрузке и затем пассивно ждать появления готовой продукции. Но плановые сроки срываются из-за не оперативности поступления информации с производства. Информация поступает раз в месяц или квартал. Нет возможности оперативно скорректировать план-график, если, например, главный конвейер встал на непредвиденный ремонт, прессовщик не вышел на работу и т.п. Дело в том, что для решения таких проблем необходима система оперативного управления производственными процессами с учетом фактической ситуации, которая в настоящих условиях подвержена значительным и быстрым изменениям. Без такой системы управлять производством приходится интуитивно и с помощью голоса на фоне большого числа текущих проблем.

В результате выполнения дипломного проекта предполагается написание программы приближенно отражающей процессы происходящие в сети. Данная программа будет написана на языке Delphi. При заданных начальных условиях и под влиянием помех (искусственно задаваемых пользователем) будет производиться моделирование. В результате моделирования будет представлен график отображающий все реакции сети на помехи и введенные начальные условия. Необходимо отметить, что для моделирования обычных (не промышленных) сетей существует множество различных пакетов, среди них Net Cracker. Его я использовал на начальном этапе проектирования промышленной сети для заданного объекта. Устройства промышленной сети я заменил устройствами локальной сети и задал некоторые параметры (удовлетворяющие некоторым требованиям промышленной сети). Полученные результаты можно сравнивать с результатами своей программы.

В результате проектирования были получены следующие результаты: Структура сети – рисунок

Рисунок 4- Схема сети

На верхнем уровне терминал оператора для контроля за сетью. На его ПК установлена одна из операционных систем: Windows NT, Linux и т.д. Средний уровень: магистрально-модульная систему , например на основе VME компьютеров. На VME может работать одна из ОС реального времени, например: OS-9, QNX, VRTX. Магистрально-модульная система соединяется с компьютерами верхнего уровня посредством сети офисного типа- Ethernet. Нижний уровень составляют микроконтроллерные устройства, обеспечивающие доступ к объектам управления . Микроконтроллерные устройства объединены между собой с помощью Fieldbus сети. С помощью этой же сети осуществляется связь между устройствами нижнего и среднего уровней системы управления. Скорость обмена на нижнем уровне 187,5 кбит/с. Все уровни связаны топологией- шина. По результатам предварительного моделирования сеть работоспособна.

Следующим этапом в работе предполагается написание программы для более точного моделирования процессов в сети. Для этого необходимо более детальное изучение протокола обмена. Следующим этапом предполагается выбрать оборудование "удовлетворяющее" результатам моделирования, но с более низкой стоимостью.