![]()

![]()

![]()

![]()

![]()

|

|

|

|

|

|

Основными транспортными средствами для вспомогательных материалов и людей на горизонтальных откаточных выработках угольных шахт является локомотивы. Они перевозят 94% всего грузооборота. На шахтах наибольшее распространение получили аккумуляторные и контактные электровозы постоянного тока. Расстояния, на которое перевозятся любые грузы и люди достигают 5-10 км. Радиусы кривых 10...20 м. Производительность практические не ограничена и регулируется числом работающих локомотивов[1].

Одним из путей развития локомотивного транспорта является создание локомотива с повышенными тягово-тормозными характеристиками. Увеличение тягового усилия локомотивов делает возможным применение локомотивной откатки на тяжелых профилях пути с повышенными углами наклона. Этому вопросу и посвящена настоящая работа.

Вопросами повышения тяговых и тормозных характеристик шахтных локомотивов занимаются отечественные ученые: доктора В.В. Мишин, А. А. Сердюк, В.А. Салов [2] профессор А.Н. Марюта,[3] а также зарубежные ученые: доктор Бургвинкель П., доктор Шеперс В.[4] Спинка Х.[5] и др.

Исследованием этих вопросов занимаются некоторые вузы, например: Днепропетровский горный институт[6], Днепропетровский госуниверситет, Рейнская – Вестфальская высшая техническая школа[7], а также предприятия: компания «Гринбет»[6], концерн «Рурколе АГ»[7] и др.

В условиях шахты на рельсовом пути образуются грязевые пленки, которые существенно снижают коэффициент сцепления колеса с рельсом это приводит к снижению тяговых и тормозных характеристик локомотивов. В результате чего передача тягового и тормозного усилия снижается в несколько раз это, вызывает пробуксовку, что приводит к снижению скорости локомотива и даже к его полной остановке. При применении песка (повышающего коэффициент сцепления колёс и рельсов) происходит повышенный износ бандажей тормозных колодок и рельсов. Повышаются потери энергии, снижается безопасность.

Таким образом, резко падает эффективность применения локомотивного транспорта на угольных шахтах вцелом. За счёт решения этого вопроса можно увеличить передаваемую силу тяги локомотива это приведёт к увеличению массы состава. Путём увеличения сцепления можно добиться расширения области применения локомотивной откатки для повышенных уклонов.

Цель работы – разработка конструкции структурированных колес шахтного локомотива, позволяющей повысить тягово-тормозные характеристики шахтного электровоза, за счет магнитного сцепления между колесом и рельсом, отличается тем, что впервые используется магнитофрикционное сцепление колёс электровоза и рельса.

Для достижения данной цели поставлены следующие основные задачи:

Практическая ценность данной работы состоит в возможности создания шахтного локомотива с повышенными тяговыми тяговыми характеристиками. Необходимость такой конструкции заключается в том, что транспорт вспомагательных материалов по выработкам для углов до 5-6 градусов обуславливается сложностью применения канатной откатки. Поэтому локомотивы для повышенных углов будит обеспечивать требуемую скорость грузопотока и снизит некоторые капитальные затраты.

По теме повышение тяговой способности шахтных локомотивов есть немного литературы,большая часть технических решений не нашла своего продолжения в промышленном использовании.Для более полного изучения данной темы, рассматриваются аналогичные технические решения в других колёсных транспортирующих машинах: автомобилях, железнодорожный транспорт.

При передаче на ведущие колеса локомотива вращающего момента появляется горизонтальная реакция на контакте колеса и рельса. Эту горизонтальную реакцию называют силой сцепления. Величина этой силы зависит от многих факторов: физико-механиче¬ских свойств колеса и пути, величины вертикальной нагрузки и характера ее распределения вдоль площади контакта, скорости вращения колеса и т. д. Отношение величины этой горизонталь¬ной реакции к вертикальной нагрузке называют коэффициентом сцепления. Раскрытие природы сил сцепления очень важно для повышения значений тяговой и тормозной силы, что, в свою очередь, дает возможность увеличить грузоподъемность состава, допустимое значение уклонов, скорости движения и т. д. Раскрытие физики явления качения колеса по рельсу или дорожному покрытию позволяет сознательно регулировать тяговую или тормозную силу для получения устойчивого режима сцепления. Как известно, на величину коэффициента сцепления влияют состояние пути (загрязненность). Прогнозировать изменение сил сцепления при различных условиях можно лишь при понимании физики процесса сцепления, процесса качения упругого тела по упругому основанию.

Ранние теории объясняют трение качения скольжением на поверхности раздела между катящимся элементом и поверхностью. В последние годы развивается новая теория, объясняю¬щая сопротивление качению деформационными потерями в слоях, прилегающих к контакту трения [4].

Первые наблюдения трения качения были проведены Леонардо да Винчи, первые подшипники были сделаны Варло в 1772 г. В 1837 г. французский инженер Дюпри предложил французской Академии работу, в которой теория трения качения строилась на том, что сопротивление перекатыванию связано с несовершенной упругостью тел. В 1876 г. Рейнольдс объяснил трение при качении теми же причинами, что и при скольжении. Им было замечено, что цилиндр при качении по резиновой поверхности проходит путь, меньший чем длина его окружности. Он объяснил это упругим растяжением опорной плоскости, в результате которого по краям контакта возникает микро-проскальзывание с соответствующим рассеиванием энергии.

Явление проскальзывания при качении стального цилиндра по стальной поверхности было отмечено Хизкоутом (1921 г.). Но последователи Рейнольдса и Хизкоута пришли к выводу, что проскальзывание составляет лишь незначительную часть сопротивлений перекатыванию. Так, Томлинсон предложил основные потери при перекатывании тел отнести за счет молекулярной адгезии. Б. В. Дерягин кроме сил адгезии выделяет и силы прилипания от заряжения разнозарядных перекатывающихся тел разноименными зарядами. Но он отмечает, что основное сопротивление при перекатывании тел происходит от упругого деформирования тел.

Адгезионная составляющая не имеет большого значения в потерях на трение, как отмечает И. В. Крагельский и другие исследователи. Так постепенно ученые пришли к выводу, что потери энергии при качении связаны в основном с объемным деформированием тел, а эффекты поверхностного взаимодействия составляют в этих потерях лишь незначительную долю. Боудэн и Тейбор [8], описывая опыты Гринвуда, Друтовского, Мервина и Джонсона, утверждают, что при качении сопротивление перекатыванию тел состоит из гистерезисных потерь и потерь на знакопеременный сдвиг, который совершается в тылу упругой области. Но потери на гистерезис в случае качения намного превышают потери при простом цикле: нагружение — разгрузка. Очевидно, что характер деформации при качении более сложный. Кроме того, большие потери энергии связаны с пластическим сдвигом, происходящим в глубине контактирующих тел.

Проф. Д. К. Минов определил качение колеса по рельсу как «перемежающееся буксование». Акад. Горячкин в своих трудах по качению автомобильного колеса отметил скольжение и буксование как неизбежные элементы при качении колеса. В работах ученых Герца, Мусхешвили, Галина, Глаголева, Ишлинского нашла дальнейшее развитие теория перекатывания тел. А. Ю. Ишлинским были рассмотрены две задачи: качение жесткого катка по релаксирующему грунту и качение жесткого катка по упруго-вязкому грунту. Им рассмотрено влияние скорости на сопротивление перекатыванию тел. Вывод о том, что при больших скоростях качения повышение скорости приводит к уменьшению сопротивления, а при малых скоростях качения повышение скорости увеличивает сопротивление перекатыванию, является очень важным, так как раскрывает физическую картину роста остаточных смещений одновременно с ростом упругих смещений.

Теория, разработанная Д. К. Миновым, в настоящее время принята к расчету противобуксовочных схем. Им впервые были объяснены зависимости, полученные экспериментально: зависимость тяговых свойств локомотива от конструкции его механической и электрической части, а также зависимость сил сцепления от скорости скольжения. Основные положения теории Д. К. Минова заключаются в том, что при качении колеса по рельсу происходят разнонаправленные смещения волокон колеса и рельса, причем в набегающей части колеса происходит сгущение волокон, а в сбегающей — разрежение, в рельсе же наоборот; поэтому при приложении внешнего момента происходит встречное движение волокон, отсюда и возникает трение. Под действием нормальной силы волокна колеса стремятся выйти наружу, а волокна рельса войти внутрь. Вследствие этого создается подпор под набегающей частью колеса, а в сбегающей части колеса создаются условия, облегчающие проскальзывание. Такое скольжение названо упругим или неполным, когда же сила тяги становится больше силы сцепления, то возникает полное скольжение. Характеристика коэффициента сцепления была получена Д. К. Миновым как функция от скорости скольжения [9]. Эта теория в основном правильно отражает физику процесса, но механизм упругого скольжения полностью не раскрыт. Для расчетов предлагается экспериментальная зависимость коэффициента сцепления от скорости скольжения

Данные С. М. Андриевской, X. Хеймана и др. говорят о том, что коэффициент сцепления сначала растет с увеличением скоро¬сти проскальзывания, а затем начинает резко падать до наступ¬ления полного буксования. В работах Д. К. Минова, М. Ф. Барского и др. предлагаются экспериментальные и теоретические зависимости коэффициента сцепления от скорости проскальзывания. По данным этих исследователей фрикционный контакт колеса с рельсом имеет форму эллипса, размеры которого могут быть определены по формулам Герца. При перекатывании тела контактное пятно начинает вытягиваться и тем больше, чем больше скорость движения, что связано с развитием проскальзывания обода колеса в тыловой части контакта: контактное пятно удлиняется в результате увеличения зоны скольжения. Контактное пятно делится на зоны сцепления и скольжения, а сила сцепления — касательная реакция — складывается из силы трения на участке сцепления и силы на участке скольжения: Одни из последних исследований взаимодействия протектора ведущего колеса автомобиля с жестким дорожным покрытием показывают, что по мере увеличения вращающего момента продольные касательные напряжения в задней части контакта сильно возрастают и достигают предела сцепления на выходе из котакта, вследствие чего возникает скольжение элементов протектора шины относительно опорной поверхности . С увеличением вращающего момента, приложенного к колесу, зона скольжения нарастает пропорционально увеличению продольных касательных напряжений.

О зонах скольжения и сцепления на контакте трения между колесом и дорогой в литературе существуют противоречивые мнения. Рейнольдс, автор одной из ранних гипотез, считает, что вся область контакта круглого тела с плоскостью разбивается и зону относительного покоя (сцепления) и зоны скольжения на входе в площадку контакта и выходе из нее, в которых происходит относительное упругое скольжение точек контактирующих тел. Наиболее распространена в настоящее время концепция сцепления — проскальзывания, согласно которой в контакте существуют две зоны: впереди зона сцепления протектора с дорогой, сзади зона проскальзывания. Но ряд ученых продолжает придерживаться гипотезы Рейнольдса о двух зонах скольжения. Так, М. А. Левин [10] рассматривал две зоны проскальзывания: на входе и на выходе из контакта и, кроме того, одну зону сцепления в середине. Необходимость учитывать две зоны упругого проскальзывания вызвана рассмотрением увода шины без протектора. Боргман [5] развил теорию бокового увода, согласно которой в контакте вообще нет зоны сцепления, но учтено изменение свойств трения резины в зависимости от изменения скорости проскальзывания протектора относительно дороги.

Многочисленные исследования процесса каче¬ния подтверждают мнение, согласно которому в площадке контакта катящегося тела существуют скользящие и нескользящие точки. Иными словами, имеются силы сцепления (силы трения покоя) и силы трения скольжения.

В динамических системах, где силы трения являются основным фактором, определяющим характер движения их координат, имеют место неидеальные связи. Это делает неэффективным применение метода Лагранжа для составления дифференциальных уравнений такого рода механических систем, к которым и относится система взаимодействия колеса рудничного локомотива и рельса. Трудности, возникающие при анализе процессов трения такого рода динамических системах, известны давно. На них впервые указал П. Пенлеве. Распро¬страняя аналитическую механику Лагранжа на системы с трением, он пришел к заключению (названному «парадокс Пенлеве»), что законы трения (Амантона — Кулона) в общепринятой трактовке не соответствуют законам аналитической механики. Им исследовано большое число различных механизмов, где это несоответствие имело место. Мизес высказал мысль, что «парадокс Пенлеве может быть разрешен только в случае мгновенного изменения скоростей одного из фрикционно-связанных между собою тел. Предположение Мизеса рассматривалось как своего рода парадокс упругого взаимодействия колеса и рельса по дуге контакта между ними, а также показаны силы, возникающие в процессе этого взаимодействия. Рассмотрен случай, когда к колесу приложен постоянный вращающий момент от при¬водного (тягового) двигателя, вал которого вращается с угловой скоростью. Момент М выражается посредством пары сил одна сила приложена в точке, а другая сила — в центре колеса. Под действием си¬лы прижатия колеса к рельсу возникает сила сцеп¬ления (касательная сила тяги). Силы равны по величине, но направлены противоположно. Под действием силы трения осуществляется поступательное движение колеса по рельсу. Здесь из-за сцепления колеса с рельсом по дуге создается необходимый упор, отталкиваясь от которого, колесо движется. При его движении преодолевается сила сопротивления со стороны ведомых частей приводного колеса.

Основным резервом повышения производительности шахтного транспорта является увеличение массы поезда, что сопряжено с повышением тягово-тормозных качеств локомотивов. Критерием этих качеств служат реализуемые на сцепке силы тяги и торможения, предельное значение которых равно разности сил сцепления колес с рельсами и сопротивления движению. Обе составляющие пропорциональны весу локомотива, в чем и проявляется техническое противоречие, свойственное всем самоходным машинам с фрикционной реализацией сил тяги и торможения. Противоречие усугубляется условиями эксплуатации рельсового шахтного транспорта — низким коэффициентом сцепления и наличием значительных уклонов пути, что уменьшает значение первой составляющей и увеличивает вторую . Футеровка колес локомотива резиной позволяет в несколько раз повысить коэффициент сцепления. При этом, однако, резко возрастает коэффициент сопротивления движению. По условию долговечности резиновые бандажи целесообразно использовать на локомотивах с нагрузкой на ось до 30 кН.[10]

Для улучшения тягово-тормозной способности шахтного подвижного состава эффективно использование магнитной связи экипажа с рельсами , в результате чего устраняется указанное техническое противоречие. Устройства, образующие магнитную связь, можно классифицировать следующим образом: по выполняемой функции — тяговые, тормозные, нагрузочные; по виду якоря — рельсовые, колесные; по характеру взаимодействия с якорем — бесконтактные, контактные; по виду источника магнитного потока — с намагничивающей катушкой, с постоянными магнитами; по исполнению — общепромышленные, взрыво-защишенные. Согласно приведенной классификации, магнитные устройства, описанные в литературе, можно систематизировать таким образом: тяговые рельсовые бесконтактные — линейные двигатели; тяговые рельсовые контактные — гусеничные движители; тормозные рельсовые бесконтактные — вихре токовые тормоза; тормозные рельсовые контактные — рельсовые фрикционные тормоза; нагрузочные рельсовые бесконтактные — магнитные догружатели; нагрузочные колесные — магнитные колеса.

Большинство из них применяется на шахтных локомотивах, что объясняется малым весом последних, по отношению к локомотивам железнодорожного транспорта при соизмеримых силовых показателях магнитных устройств. Однако в условиях жестких ограничений и требо¬ваний по энергоснабжению, размерам, надежности и безопасности эксплуатации возможности магнитных устройств реализуются не полностью. На основании теоретических и экспериментальных исследований характеристик магнитной связи, фрикционных, тепловых и энергетических параметров магниторельсовых устройств установлено, что для создания магнитной связи экипажа с рельсами целесообразно использовать постоянные неистощимые источники магнитного потока, контактное взаимодействие реализующих связь устройств с рельсом при минимальном количестве краевых зон полюсов, автоматическое управление связью устройств с экипажем через передаточные механизмы.

Песочницы по принципу действия делятся на шиберные и инжекторные. Шиберная песочница представляет собой сварной корпус с отверстием, закрытым в нижней части шибером. Песочница наполняется сухим просеянным песком. При повороте шибера (от ручного или гидравлического привода) песок через отверстие и направляющий желоб поступает на головку рельса под ходовое колесо.[11] Инжекторные песочницы применяют только при наличии на локомотиве сжатого воздуха. Песочница представляет собой пустотелый корпус, в днище которого предусмотрено инжекторное устройство. Из резервуара песочницы песок попадает в камеру с соплом, к которому подводится сжатый воздух. Вырываясь из сопла, воздух увлекает за собой частички песка, по рукаву направляемые к рельсам. Инжекторные песочницы работают лучше, чем шиберные, и могут подавать даже влажный непросеянный песок.

Для материала, используемого в качестве шин или бандажей колес, наряду с определенными физическими свойствами важна высокая износостойкость, обеспечивающая длительный срок службы. Высокая износостойкость достигается в материале вулколлан за счет комбинации высоких прочности и сопротивления надрыву с достаточной эластичностью. Из-за сильной зависимости физических свойств материала от температуры износостойкость проявляется лишь в ограниченном диапазоне температур с верхним пределом 90 °С В настоящее время вулколлановая футеровка используется на приводных колесах подвесных монорельсовых дорог с автономной тягой. При высоком качестве изготовления футеровки и достаточной приработке колес их срок службы доходит до 2000 ч.[12]

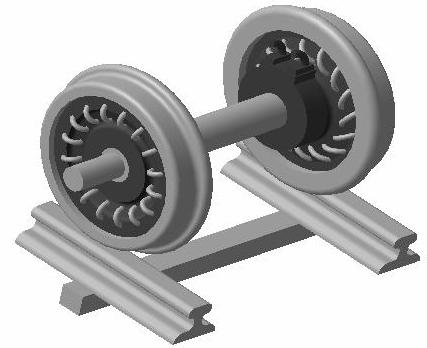

Рассмотрим вкратце механизм передачи тягового усилия осям. Допустим, что колесная пара (рис. 1)

связана с двигателем при помощи зубчатой передачи. При этом малое зубчатое колесо диаметром D1 (м)

насажено на вал двигателя и воспринимает развиваемый им вращающий момент М1(Н*м). Большое зубчатое

колесо диаметром D2 (м) закреплено на оси колесной пары и сцеплено с малым. Благодаря наличию момента

М1 малое зубчатое колесо создает касательное давление на зубья большого, равное по величине (Н)

Рис. 1. Схема действия сил, приложенных к колесной паре

Линия действия силы F2 также является дуга АО1В и направлена она тангенциально.

Возникающая противодействующая ей сила трения приложена касательно к опорной поверхности.

В результате расхождения линий действия этих двух сил в происходит дополнительное

деформирование опорной поверхности за счёт распределённой силы d. Она вызывает

дополнительную нагрузку на части дуги пятна контакта О1В. И разгружает противоположную ч

асть дуги АО1 так, что колесо и рельс стремятся к первоначальной форме как до нагрузки (рис. 1) При последовательном нарушении контакта в данном месте, точки опорной поверхности в результате

упругости будут стремиться сблизиться, а точки поверхности колеса будут удаляться друг от друга,

что приведет к проскальзыванию поверхностных слоев контактирующих тел.

Область контакта условно разделяют на три участка, из которых центральный участок, примыкающий к

мгновенному центру вращения колеса, является участком сцепления, а периферийная зона площадки

контакта — участком скольжения.

Рисунок 3 – Пятно контакта колеса и рельса. При последовательном нарушении контакта в данном месте, точки опорной поверхности в

результате упругости будут стремиться сблизиться, а точки поверхности колеса будут

удаляться друг от друга, что приведет к проскальзыванию поверхностных слоев контактирующих тел.

Область контакта условно разделяют на три участка, из которых центральный участок,

примыкающий к мгновенному центру вращения колеса, является участком сцепления, а

периферийная зона площадки контакта — участком скольжения.

При действии на электровоз только силы тяжести без вращающегося момента.

Определение поверхности контактирования производиться по следующей методике.

Кратковременное действие пиковых нагрузок не оказывает влияния

на поверхностную и общую усталостную прочность колёс и рельсов.

Поэтому определение напряжений, вызываемых такими нагрузками,

следует рассматривать как проверку колёс на поверхностную и

общую статическую прочность. Расчетные формулы имеют тот же вид,

что и формулы для расчетов на усталостную прочность, но значения

допускаемых напряжений, принимаемых в этих расчетах, различны.

Расчет контактных поверхностей на выносливость рабочих поверхностей

зубьев по контактным напряжениям основан на формуле Герца. Эта формула служит

для определения макси¬мального нормального напряжения в точках средней линии

контактной полоски в зоне соприкосновения колеса и рельса. При выводе формулы

были приняты допущения: материал цилиндров идеально упругий, в точках контакта

он находится в условиях объемного напряженного состояния — трехосного сжатия;

наибольшее (по модулю) напряжение сжатия — главное напряжение 63 — принято обозначать 6max;

при эллиптическом законе распределения давления по ширине площадки контакта

где - q — нагрузка на единицу длины контактной линии;

с — ширина контактной площадки, определяемая из выражения

Здесь p – радиус колеса по кругу катания

v — коэффициент Пуассона, принятый равным 0,3;

Е — модуль упругости материала контактируемых тел;

если колесо и рельс изготовлены из различных материалов,

то определяют приведенный модуль упругости:

При приложении вращающего момента поверхность

контактирования подвергается воздействию силы F2

и возникающей ей противодействующая сила трения Fтр.

Векторная разность между этими двумя силами, вызванная

различными положениями линий их действия. Образует распределённую

силу d, которая в точках АО1В равна нулю. Реальное пятно контакта

представлено на рисунке 2.

Поверхность взаимодействия колеса и рельса можно

разделить на зоны равного давления как на рис. 3.

Причём зона 1 – зона максимального давления. Располагается

не по средине дуги контакта, а смещается в сторону движения,

а при торможении локомотива наоборот в противоположную сторону

направления движения. При качении колеса по опорной поверхности

вследствие его деформации под действием нагрузки создается площадка

касания конечных размеров. В этом случае на площадке касания

материал колеса будет сжат, а материал опорной поверхности — растянут.

На сегодняшний день существует три вида

передачи тягового и тормозного усилия для всех

транспортных машин: зацеплением, трением и при

помощи магнитного поля. Для шахтных электровозов

основным видом передачи тягового усилия является

трение качения, при котором есть некоторые недостатки.

За счёт наличия на рельсах водно-пылевых плёнок

передаваемое тяговое усилие резко снижается, что

ограничивает применение электровозного транспорта

только для горизонтальных выработок. Для повышения

сцепления колёс с рельсами применяют футеровку колес

резиной, вулколланом, но эти материалы не могут переносить большие нормальные усилия.

Колёсный центр изготавливаеться более массивным и

по кругу на одинаковом расстоянии сверлятся отверстия,

в которых укладывается обмотка рис. 4. Эта обмотка

питается постоянным током от батареи или сети (для контактных электровозов),

при помощи щёточных аппаратов установленных на валу электровоза. Постоянный

магнитный поток, создаваемый обмоткой в процессе движения вращается вместе

с колесом. За счёт этого в рельсе наводиться вторичное магнитное поле,

которое при взаимодействии с первым образует магнитную передачу тягового усилия.

Одной из особенностей этого технического решения является проскальзывание

колес электровоза относительно рельса, что повышает коэффициент сцепления как

показано на рис 4. Это вызывает магнитное скольжение как в асинхронном двигателе,

что повышает тяговые свойства локомотива.

Принимаю 16 отверстий диаметром 20мм. Для колеса электровоза АМ8Д диаметр

по кругу катания 680 мм. Ширина колес 100мм.

Расчет магнитных цепей во многом аналогичен расчету

нелинейных электрических цепей постоянного тока. Для большей

наглядности расчета магнитной цепи обычно составляют схему замещения,

соответствующую электрической цепи. Участки из магнитных материалов

представляются нелинейными, а воздушный зазор или другие немагнитные

участки - линейными магнитными сопротивлениями.

Принцип непрерывности магнитного потока SumФi= 0 и закон полного тока:

соответствуют первому и второму законам Кирхгофа

для электрических цепей. Магнитное сопротивление участков магнитной цепи

Рисунок 2 – Распределение силы трения и силы F2 по дуге контакта.

Устройство повышающее тяговое усилие локомотва

Рис. 4 – Модель устройства повышающего тяговую способность:

Определение параметров магнитной системы для колеса и рельса

Рис. 4 – Модель устройства повышающего тяговую способность:

в общем случае зависит от величины магнитного потока, поэтому в рас¬четах пользуются вебер-амперными характеристиками.

Элементов магнитной цепи

Расчет магнитной цепи вращающихся электрических машин основан на тех же принципах,

что и расчет магнитной цепи трансформатора; его цель - найти связь между величинами

магнитного потока и тока обмотки, которая создает этот поток.

Устройство имеет более сложную конфигурацию отдельных частей магнитопровода.

Магнитный поток в обмотке машинах может создаваться переменным током или постоянным

током. Эти обмотки могут быть сосредоточенными или распределенными по окружности колеса.

Для получения зависимостей по второму закону Кирхгофа для трёх контуров, образованных соответствующей

ветвью и узловым напряжением:

Решив систему уравнений определяем вихревые токи создаваемые подвижной обмоткой на колесе.

Схема замещения позволяет определить токи, потери мощности

и падения напряжения в магнитной системе колесо-рельс. При этом

нужно учитывать, что в обмотке вращающегося колеса проходит ток,

действующее значение и частота которого зависят от частоты вращения.

Из электрической схемы замещения

рис. 5 следует, что электромагнитный момент зависят от скольжения.

где – Ев электродвижущая сила наводимая в рельсе вращающимся магнитопроводом колеса; Rв - сопротивление участка рельса находящегося во взаимодействии с колесом.

Электрическая мощность равна электрическим потерям в рельсе: где – S проскальзывание колеса при качении относительно рельса. Электромагнитный момент двигателя пропорционален электромагнитной мощности, э

обратнопропорционален угловой частоте вращения магнитного поля. Следовательно: где – w1 частота вращения магнитного поля, а следовательно иколеса. Окончательно электромагнитный момент сцепления колеса и рельса можно представить в виде: В

дальнейшем внимание будет сосредоточено на получении полной математической

модели, описывающей поведение процесса передачи тягового усилия магнитофрикционным устройством. Определение следующих параметров:

Рис.5 – Расчетная схема магнитных потоков:

ВЫВОДЫ

ПЕРСПЕКТИВЫ ДАЛЬНЕЙШИХ ИССЛЕДОВАНИЙ

СПИСОК ССЫЛОК

![]()

![]()

![]()

![]()

![]()

![]()

![]()