|

Актуальность темы

Прокатное производство – завершающий этап металлургического процесса. Рабочий рольганг занимает ведущее место в технологической линии прокатки, так как его остановка приводит к повышению аварийности в цехе и в конечном итоге снижается производительность всего цеха.

Работа рабочего рольганга должна быть безотказной, поэтому в цехе должны быть предусмотрены участки и соответствующее оборудование и инструменты для поддержания и восстановления его работоспособности.

Рабочий рольганг является одним из наиболее нагруженных механизмов стана. Поэтому повышение безотказности и долговечности рабочего рольганга является важной задачей. Решение задач, связанных с надежностью работы рольганга позволит повысить эффективность от его эксплуатации. Для успешного решения этих задач необходимо провести анализ нагружений рольганга, видов и причин отказов его деталей.

Долговечность рабочего рольганга, а также металлоемкость его конструкции, влияет на энергоемкость машины.

Устранение погрешностей возникающих при монтаже, таких как правильное центрирование роликов, балансировка роликов, устранение перекосов монтажа значительно снижает динамические нагрузки, которые возникают при эксплуатации рабочего рольганга, повышают эффективность его использования. На долговечность деталей рабочего рольганга также сильное влияние оказывает несоответствие его конструкции для заданных условий работы.

Поэтому необходимо уделить, как можно больше внимания вопросам безотказности и долговечности рабочего рольганга, так как от этого зависит качество продукции и производительность цеха.

|

|

Обзор существующих исследований

Рольганги по назначению разделяют на такие группы: рабочие — обслуживают технологические машины; транспортные — подают прокат к технологическим машинам; специальные — выполняют, кроме транспортировки заготовок, ряд других операций. К ним принадлежат печные, сотрясательные, передвижные, пакетирующие и др.

Рабочие рольганги являются наиболее нагруженными механизмами прокатных станов: большое число включений через час (> 1000), ударное приложение сил, многозвенные системы с общим поводом.

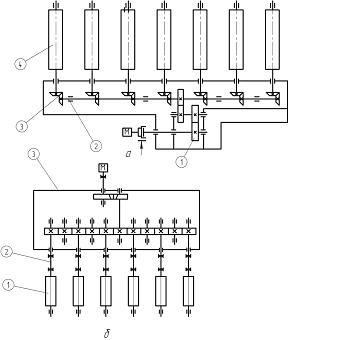

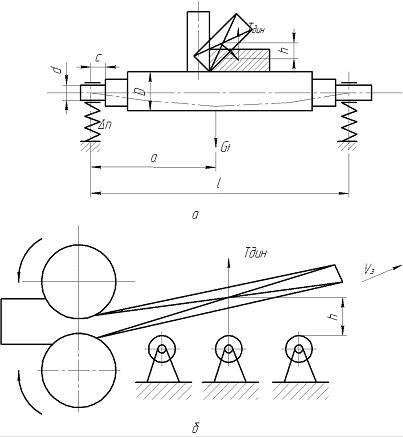

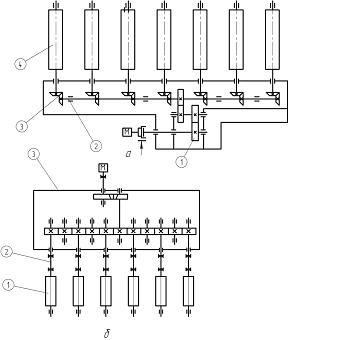

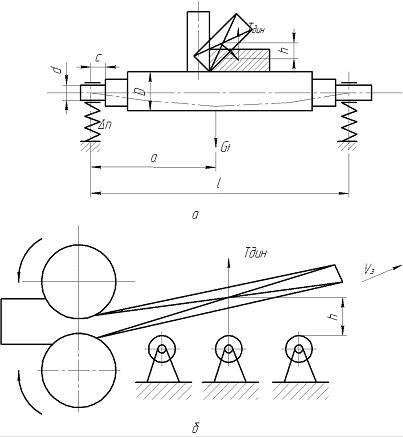

На рис. 1.1 [1], а приведена схема рабочего рольганга с малым шагом роликов 4, для подачи коротких слитков (заготовки). Ролики рольганга имеют общий привод с трансмиссионным валом и коническими передачами 2, которые монтируются в одном корпусе со смазочной ванной для редуктора 1. При большом шаге роликов каждая коническая пара 3 имеет отдельный корпус.

Рисунок 1.1 – Схема рольганга с групповым приводом с конической (а) и цилиндрической (б) передачами

Для обжимных, толстолистовых и заготовочных станов характерна другая кинематическая схема рабочего рольганга (рис. 1.1б) [1].

Вращение роликов происходит через распределительный редуктор с цилиндрическими передачами. Крутящий момент от редуктора 3 передаётся роликом 1 через передаточные валы 2 с зубчатыми муфтами или шарнирами Гука.

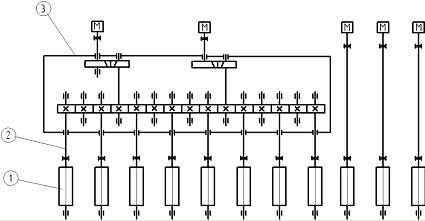

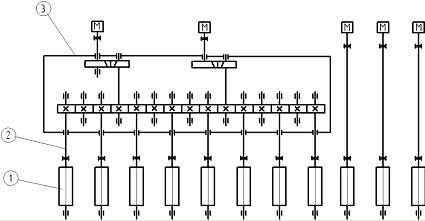

В данной магистерской работе рассматривается рабочий рольганг клети 950 обжимного цеха, кинематическая схема которого приведена на рис. 1.2 [1]. Рольганг состоит из 11 роликов. Три первых ролика, установлены перед клетью имеют индивидуальный привод от двигателей постоянного тока Д814 У2. Следующие 8 роликов имеют групповой привод от двух двигателей Д814 У2, через раздаточный редуктор. Первая передача редуктора раздвоена и является косозубой. Выходные валы редуктора соединяются с роликами с помощью зубчатых муфт.

Рисунок 1.2 – Схема рабочего рольганга клети 950

Ролики выполняют функцию транспортирования слитка до рабочей клети.

В процессе перемещения слитка ролики воспринимают давление со стороны слитка, и передают это давление на подшипники.

При эксплуатации рабочий рольганг может работать в одном из следующих режимов работы:

1) транспортировка слитка и раскат;

2) кантовка раската на рольганге;

3) холостой ход;

4) приём раската из клети.

Каждый из перечисленных режимов характеризуется своими режимами нагружений деталей рольганга.

Рабочим органом рольганга являются ролики, поэтому нагрузки, действующие на рольганг, рассматриваются применительно к роликам.

Нагружение всех остальных деталей и узлов рольганга (подшипники роликов, шестерни и зубчатые колесо раздаточного редуктора, подшипника редуктора, валы редуктора, муфты) могут быть получены по установленным нагрузкам на ролики.

Основным режимом работы рабочего рольганга (по занимаемому времени) является транспортировка слитка и раската. Для этого режима нагрузка на ролики будет определяться массой слитка (раската) и его длиной.

Нагрузка на один ролик обратно пропорциональна числу роликов, которые одновременно соприкасаются с прокатываемым металлом. После каждого прохода в прокатной клети масса раската распределяется между большим числом роликов, соответственно уменьшается нагрузка на ролики и крутящий момент, передаваемый на элементы привода рольганга.

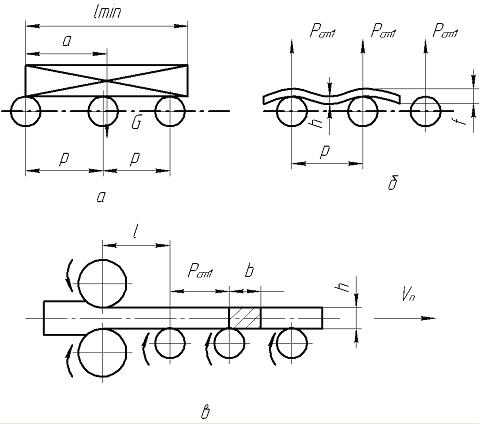

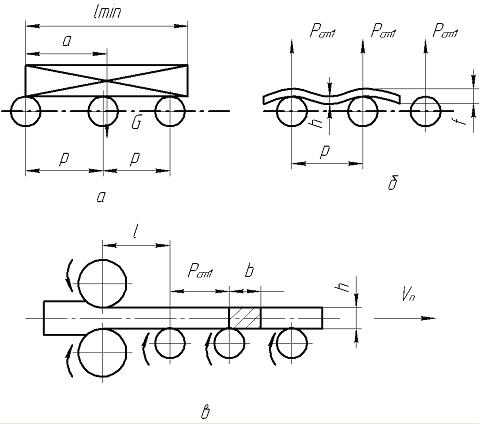

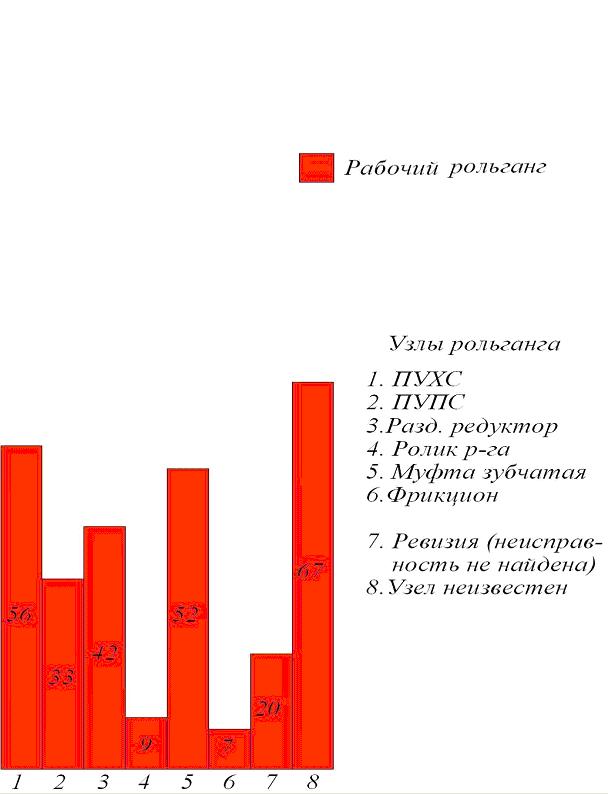

При транспортировке слитка считается, что его масса воспринимается 3-мя роликами (рис. 2.1а) [1].

При транспортировке раската, когда его длина превышает 2 шага между ролика, нагрузка на один ролик может быть определена как масса раската, отнесённая к числу роликов, на которых лежит раскат (рис. 2.1б) [1]. Но на практике некоторое число роликов непосредственно не соприкасаются с раскатом в виде его неровности, поэтому допускают, что в контакте с раскатом находятся 70% общего числа роликов.

При работе рольганга на холостом ходу ролики воспринимают нагрузку только от собственной силы тяжести.

В режимах кантовки раската (рис. 2.2а) [1] на ролики действует динамическая нагрузка.

Кроме того динамическая нагрузка воздействует на ролики рольганга при приёме раската из клети. Возможно два варианта выхода раската из клети (рис. 2.2б, и 2.3) [1].

При прокатке с нижним давлением раскат подаётся на ролики сверху. В случае, когда раскат загнут при выходе из клети он упирается в ролик (рис.2.3) [1], в результате возможна пробуксовка проката.

В магистерской работе рассмотрены нагрузки, воздействующие на ролики рольганга при транспортировке раската и его кантовке.

Рисунок 2.1 – Подача слитка в волки

Рисунок 2.2 – Схемы нагружения рольганга при транспортировании: а – исходного слитка; б – раската; в – при выходе из прокатных валков

Рисунок 2.3 – Схемы действия динамических сил на ролик: а – при кантовании заготовки; б – при прокатке с нижним давлением

Рисунок 2.4 – Схема действия сил при уперании проката в ролик

Основные результаты работы

АНАЛИЗ ОТКАЗОВ РАБОЧЕГО РОЛЬГАНГА ПРИЧИНЫ ОТКАЗОВ

Проанализировав агрегатный журнал, было выделено 39 причин отказа:

1) износ подшипника качения х/с;

2) износ подшипника качения п/с;

3) износ подшипника;

4) разрушение подшипника качения х/с;

5) разрушение подшипника качения п/с;

6) разрушение подшипника;

7) недостаток смазки ПУХС;

8) недостаток смазки ПУПС;

9) недостаток смазки;

10) прослабление резьбовых соединений х/с;

11) прослабление резьбовых соединений п/с;

12) прослабление резьбовых соединений;

13) ревизия ПУХС;

14) ревизия ПУПС;

15) ревизия;

16) износ подшипника раздаточного редуктора;

17) прослабление резьбовых соединений р.р.;

18) разрушение резьбовых соединений р.р.;

19) разрушение подшипника качения р.р.;

20) износ паразитки;

21) разрушение хвостовика;

22) недостаток смазки;

23) смещение колец подшипника;

24) разрушение подушек;

25) износ уплотнений;

26) износ посадочного места;

27) ревизия р.р.;

28) износ ролика;

29) износ посадочного места;

30) разрушение зубчатой обоймы;

31) прослабление резьбового соединения;

32) недостаток смазки;

33) износ муфты зубчатой;

34) обход муфты зубчатой;

35) ревизия;

36) разрегулирован фрикцион;

37) разрушение подушки;

38) трещина;

39) причина неизвестна.

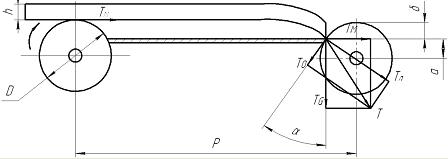

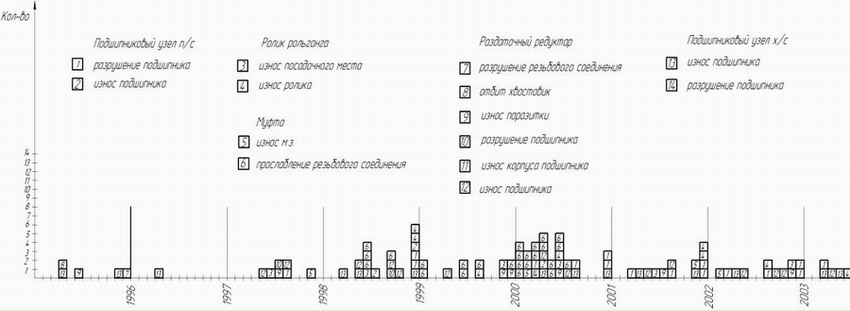

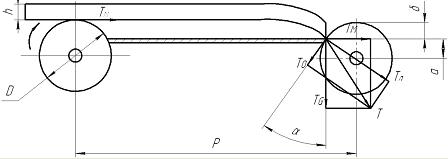

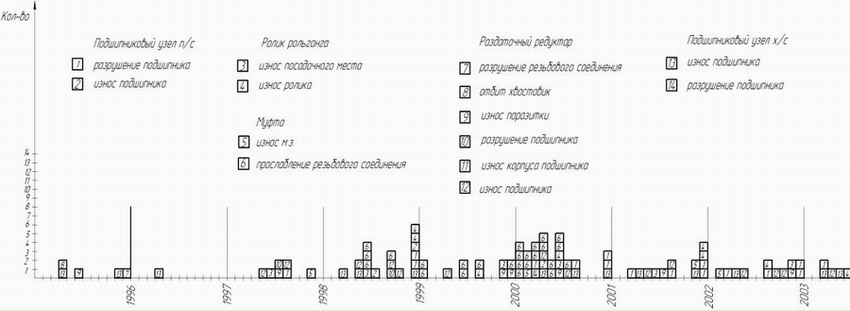

На рис. 3.1 приведена гистограмма распределения количества отказа по их причинам.

С гистограммы рис. 3.1 видно, что больше всего неполадки происходят по причине: 7) Недостаток смазки в подшипниковом узле с холостой стороны; 8) Недостаток смазки в подшипниковом узле с приводной стороны; 12) Прослабление резьбовых соединений; 15) Ревизия; 31) Прослабление резьбового соединения; 32) Недостаток смазки.

Рисунок 3.1 – «Отказы – причина отказов» рабочего рольганга клети 950

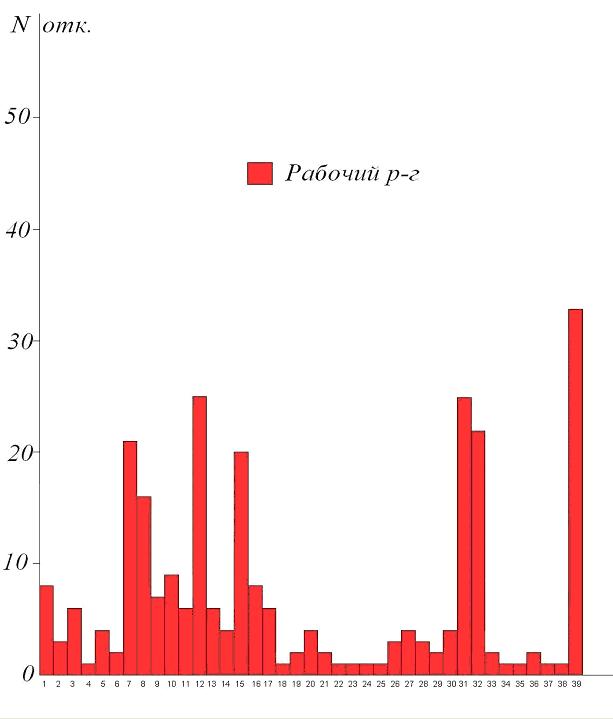

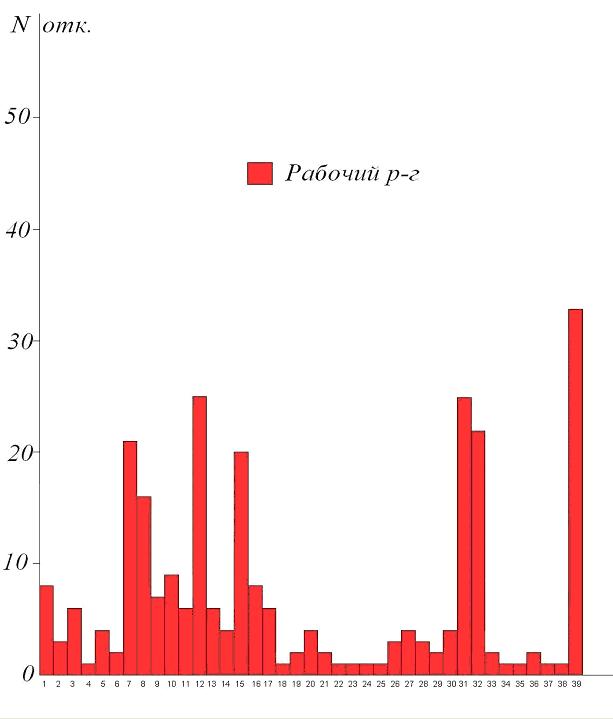

На рис. 3.2 показана распределение отказов по узлам рольганга. Из гистограммы видно, что наибольшее число отказов возникает в подшипниковом узле с холостой стороны, в зубчатых муфтах, и в раздаточном редукторе.

Рисунок 3.2 – «Отказы – узел» рабочего рольганга клети 950

ОТКАЗ – ВРЕМЕНИ

Анализируя отказ – времени делаем вывод, что в период с 1998г. по 1999г. и с 2000г. по 2001г. год происходит большое количество отказов, в дальнейшем происходит последовательное снижение отказов это связано с соблюдением правил эксплуатации и правил обслуживания рольганга техническим ремонтным персоналом.

В среднем поломки за период 1998г. по 1999г.: разрушение подшипника подшипникового узла с приводной стороны 0,5 мес.; износ подшипника подшипникового узла с приводной стороны 1,3 мес.; износ ролика 0,5 мес.; прослабление резьбовых соединений муфты 0,5 мес.; износ подшипника в раздаточном редукторе 1,5 мес.; износ подшипника подшипникового узла с холостой стороны.

В среднем поломки за период 2000г. по 2001г.: разрушение подшипника подшипникового узла с приводной стороны 1,75 мес.; износ подшипника подшипникового узла с приводной стороны 1 мес.; износ посадочного места ролика 1 мес.; износ ролика 1 мес.; износ м. з. 1 мес.; прослабление резьбовых соединений муфты 0,5 мес.; износ паразитки в раздаточном редукторе 1 мес.; износ подшипника в раздаточном редукторе 1 мес.; износ подшипника в подшипниковом узле холостой стороны 2 мес.; разрушение в подшипниковом узле холостой стороны 1 мес.

Рисунок 3.3 – . «Отказы - время» рабочего рольганга клети 950

АНАЛИЗ ГИСТОГРАММ

Гистограмма «Отказы-время»

Анализируя гистограмму «Отказы-время» полученную в результате обработки данных агрегатного журнала, мы видим, что в период с 1998 по 1999 и с 2000 по 2001 год происходит большое количество отказов. При анализе гистограммы основной упор делался именно на этот промежуток времени т.к. в этот период агрегатный журнал вёлся более качественно.

Необходимо уделить, как можно больше внимания вопросам безотказности и долговечности рабочего рольганга, так как от этого зависит качество продукции и производительность цеха.

Гистограммы «Отказы – узел» и «Отказы – причина отказов»

Наиболее часто мы наблюдаем отказ (ремонтное воздействие) узлов рабочего рольганга. Это связано с нагрузками, которые воспринимают в процессе своей работы рабочий рольганг который испытывает самые большие нагрузки.

Анализируя полученные гистограммы, видим:

Проблемным местом остаются резьбовые соединения на большинстве узлов рольганга.

Своевременная подача смазки – очень важный фактор нормальной работы узлов рольгангов. Перебои с подачей смазки приводят к возрастанию износа узлов.

Большое число отказов (ремонтных воздействий) случилось на зубчатой муфте. Следует обратить внимание на этот узел.

Часто выходят из строя подшипники качения, причём подшипниковые узлы с холостой стороны отказывают чаще, чем с приводной стороны.

Большое количество проанализированных отказов (ремонтных воздействий) не подлежит чёткой классификации. Это связано с тем, что нет однозначно установленных норм ведения агрегатного журнала и каждый заполнявший его, делал это по-своему.

РАСЧЁТ НАПРЯЖОННОГО СОСТОЯНИЯ РОЛИКА РОЛЬГАНГА В ПАКЕТЕ ANSYS

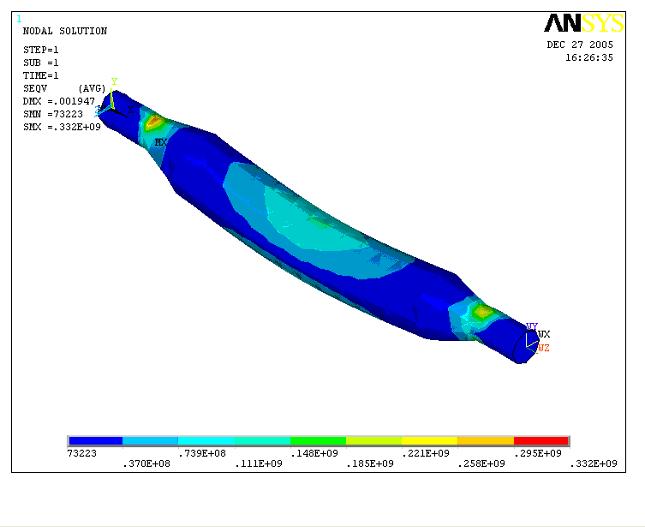

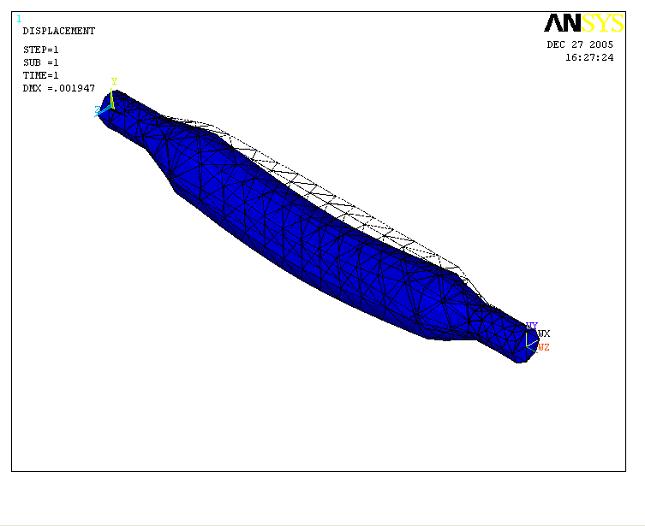

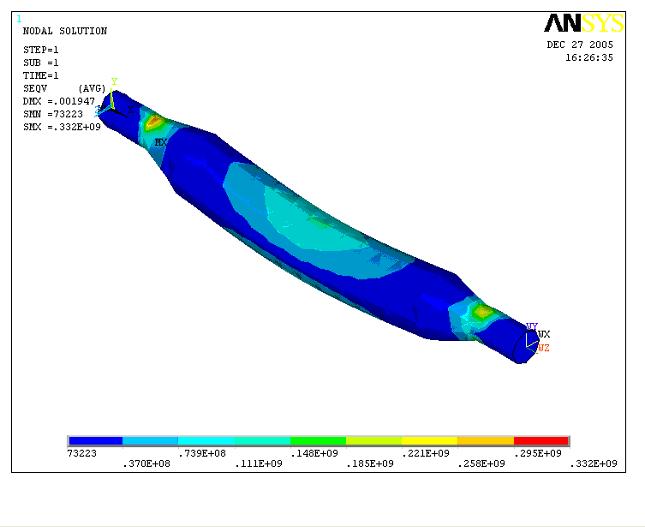

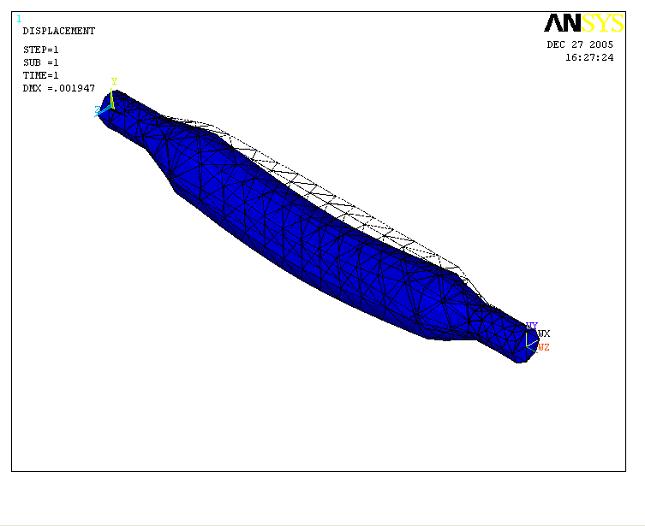

Рисунок 4.1 – Распределение эквивалентных напряжений в ролике

Рисунок 4.2 – Деформация ролика

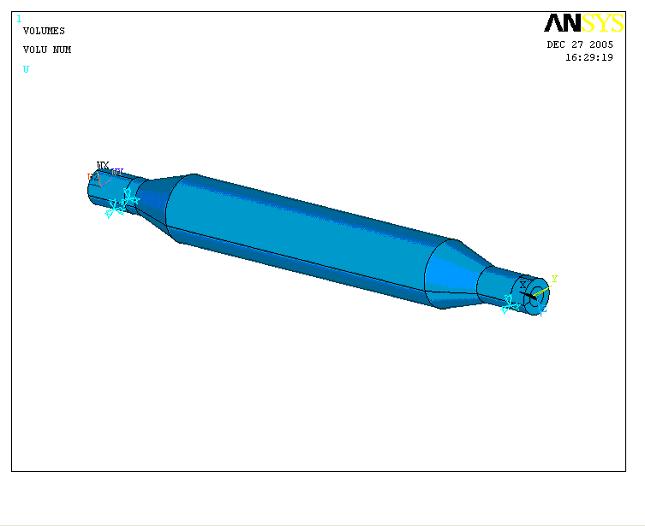

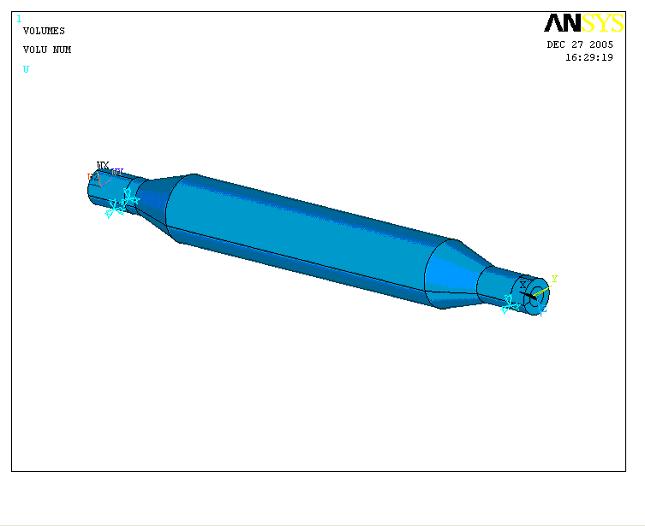

Рисунок 4.3 – Геометрическая модель ролика

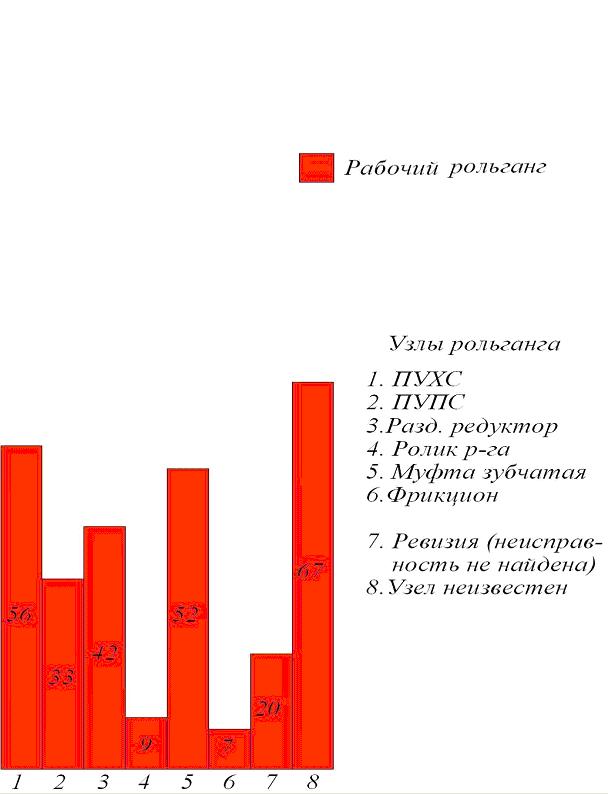

Для изучения распределения напряжения возникающие в теле ролика при кантовке слитка, было проведено моделирование в пакете ANSYS.

Для этого на основании чертежа ролика была создана геометрическая модель рис. 4.3, и заданы свойства материала ролика – модуль упругости 2*105 МПа и коэффициент Пуассона . Далее модель разбивалась на конечные элементы. В качестве элемента использовалась тэтраида с 10-ю узлами. Поверхности на которых расположены подшипники, были закреплены, а в качестве внешней нагрузки, была приложена сила равная динамической силе возникающей при кантовке слитка с поперечным сечением и равная 2МН смотри приложение 2, сила была приложена как сосредоточенная по центру ролика.

В результате были получены деформации и распределённые напряжения в ролике рис. 4.1 и распределённые напряжения рис. 4.2

Как видно из рисунков максимальная деформация составляет 2мм в месте приложения силы, а эквивалентные напряжения рассчитанные по 3-й теории прочности по центру бочки 110 МПа, а максимальное 330 МПа. Максимальное напряжение возникает при переходе с цапфы на коническую часть ролика.

Полученные напряжения не превышают допустимых значений для материала ролика.

|

|

Литература

1. Розрахунок машин і механізмів прокатних цехів: Ф.К. Іванченко, В.М. Гребеник, В.І. Ширяєв.-К.: Вища шк., 1995.-455с.

2. Королёв А.А. Конструкция и расчёт машин и механизмов прокатніх станов: Учеб. Пособие для вузов.-2-е изд., перераб. и доп. – М.; „Металлургия”. 1985. 376с.

3. Марутов В.А. и Павловский С.А. Гидроцилиндры. Конструкция и расчет. – М "Машиностроение", 1966. – 315 с.

4. Производство блюмов, слябов и заготовок из углеродистых и легированных сталей в обжимном цехе. Технологическая инструкция. ТИ – 234 – П.03.01 – 95. Донецкий металлургический завод.: – Донецк, 1995. – 225 с.

5. Целиков А.И., Полухин П.И., Гребеник В.М. и др. Машины и агрегаты металлургических заводов. Том 3. Машины и агрегаты для производства и отделки проката. – М.: Металлургия, 1988. – 576 с.

6. Королев А.А. Конструкция и расчет машин и механизмов прокатных станов. Учеб. пособие для вузов. – М.: "Металлургия". 1985. – 367 с.

7. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т.1. – М.: Машиностроение, 1982. – 736 с.

|