Гаевик Д.Т. „Подшипниковые опоры современных машин”. М.: Машиностроение, 1985. – 248 с.(представленные страницы 164-170).

ПОДШИПНИКИ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, МИНЕРАЛОКЕРАМИЧЕСКИЕ И ДРУГИЕ ПОДШИПНИКИ

Подшипники скольжения (втулки, вкладыши и др.) из порошковых материалов изготовляют из металлических порошков. Процесс изготовления деталей самосмазывающихся подшипников включает: приготовление (просев) порошков, прессование и спекание деталей, пропитку смазочным материалом, калибровку. Иногда процесс включает вторичную пропитку порошкового материала и дополнительное прессование. Для изготовления используют железографиты (ЖГр1; ЖГр2; ЖГрЗ и др.), железо-графиты с медью (ЖГр1ДО,5; ЖГр1; 5Д2,5 и др.), железографиты сульфидированные (ЖГр1К1; ЖХр1ДСЗ,5 и др.), бронзографиты (БрО10Гр2; БрО10Гр4; БГр4; БРО10 и др.), а также пористое железо Ж.

По сравнению с подшипниками из бронзы подшипники из порошковых материалов более эффективны в эксплуатации, особенно при работе в условиях граничной смазки и трении без смазочного материала. Они малодефицитны, технологичны, имеют высокие прочность и износостойкость. Для придания смазывающих свойств в основу из порошкового материала добавляют графит, серу, цинк и другие элементы, а также пропитывают смазочными маслами, пластмассами, металлами. Высокоэффективны для пропитки высоковязкие смазочные масла, а также петролатум, которые по сравнению с обычными (средневязкими) смазочными маслами позволяют резко снизить стоимость пропитки и в 1,5— 2 раза увеличить срок службы самосмазывающихся подшипников.

Процесс самосмазывания подшипникового узла состоит в следующем. При повышении температуры в подшипнике, что может быть вызвано высокими скоростью скольжения и давлением на поверхностях трения, смазочное масло выходит из пор и смазывает рабочие поверхности деталей, защищая их от быстрого изнашивания или задира. При охлаждении подшипника (при снятии нагрузки, уменьшении скорости скольжения) лишнее смазочное масло начинает всасываться в капилляры вкладыша или втулки подшипника. Работоспособность подшипника в большой степени зависит от размера пор в подшипнике, а также от толщины вкладыша (втулки). Такие подшипники смазывают под давлением (подпитка из резервуара) или применяют метод фитильного смазывания.

Хорошие результаты дало испытание подшипников из порошковых материалов, пропитанных ПТФЭ (это бронзографиты БрОЮГрЗ—20, БрО10—20 и др., коррозионно-стойкие стали, в том числе сульфидированные, порошковые материалы на основе титана и др.). Для пропитки используют концентрированные водные суспензии ПТФЭ (концентрация полимера 56—65 %). Пропитку втулок выполняют в специальной вакуумной установке с чередованием пропитки и сушки в термостате при температуре 363—373 К. Износостойкость порошкового материала на основе титана, например пропитанного ПТФЭ, при трении по стали 12Х18Н10Т в 6—8 раз превосходит износостойкость чистого ПТФЭ. При этом коэффициент трения может быть уменьшен до 0,04—0,06.

Порошковые антифрикционные материалы на основе кобальта, никеля и железа показали высокую работоспособность в условиях трения без смазочного материала, при высоких давлении на поверхностях трения и температуре.

Известно, что коррозионно-стойкие стали плохо работают в нагруженных узлах трения, так как склонны к схватыванию и задиру; поэтому в условиях трения без смазочного материала и граничной смазки наилучшим материалом в качестве основы для порошкового материала является бронза. В последние годы как в отечественной, так и в зарубежной практике широко применяют подшипники из многослойного комбинированного материала, покрытого медью электролитическим способом. На ленту из такого материала наносят слой сферических частиц оловянистой бронзы толщиной 0,2—0,3 мм с объемом пор 30—40 %. В поры порошкового материала завальцовывают пастообразую смесь из ПТФЭ и дисульфида молибдена, в результате чего на каркасе из порошкового материала образуется слой толщиной 10—30 мкм. Часто вместо смеси ПТФЭ и дисульфида молибдена матрицу из пористой бронзы на стальной ленте пропитывают ПТФЭ или смесью ПТФЭ и свинца, а стальную основу дополнительно покрывают слоем олова, который служит защитой от коррозии. Заполненный ПТФЭ и свинцом антифрикционный слой содержит 67—73 % бронзы, 22—28 % ПТФЭ и около 5 % свинца. На наружной поверхности матрицы из порошкового материала образуется слой из ПТФЭ и свинца толщиной 0,02 мм, способствующий приработке в начальный период работы подшипника.

В отечественной практике применяют подшипники из порошковых материалов. Их изготовляют следующим образом. На стальную основу (ленту) напекают пористый слой оловянистой бронзы и пропитывают его пастой, состоящей из суспензии ПТФЭ (около 75 %) и дисульфида молибдена (около 25 %). Такие материалы используют в основном при трении без смазочного материала в текстильном машиностроении и других отраслях.

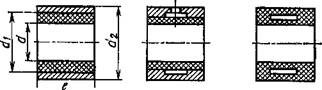

а) 3)

а — с втулкой, запрессованной в стальную обойму [d1=(1,4…1,6)d; l=(0,5…1,5)d; d2≥2d]; б — с масляными карманами.

Порошковый материал, получаемый методом спекания сферических частиц оловянистой бронзы на стальной основе вкладыша с последующей пропиткой ПТФЭ, обладает высокой несущей способностью при смазывании, например, водой при скорости скольжения более 15 м/с. По несущей способности этот материал в указанных условиях значительно превосходит баббит Б83.

Подшипники из твердых порошковых сплавов. Из этих материалов изготовляют подшипниковые опоры валов реакторов, втулки цилиндров и штоки поршневых компрессоров, трущиеся пары торцовых уплотнений, распыливающие форсунки и другие детали. Эти материалы отличаются высокой стойкостью к износу в кислотах, щелочах и других химических средах, а также хорошо работают в условиях абразивного изнашивания. Наиболее коррозионно-стойки твердые сплавы ВК2, ВКЗ и ВК6, содержание кобальта в которых не превышает 6 %. Лучшим материалом по комплексу свойств, проявляемых при трении в химическом оборудовании, является твердый сплав ВК6, коррозионная стойкость которого с уменьшением шероховатости контактирующих поверхностей заметно возрастает. Для получения необходимой шероховатости поверхностей трения высокоэффективно применение алмазного инструмента. При этом не только обеспечивается необходимая шероховатость поверхностей трения, но и заметно повышается коррозионная стойкость твердых порошковых материалов.

Кольца из сплава ВК6 могут длительно работать в среде едкого натра. При работе в серной кислоте (например, в 5 %-ном растворе) сплав ВК6 подвержен коррозии, что обусловлено растворением кобальта; поэтому основным фактором, влияющим на долговечность детали сплава ВК6 в данном случае, является не только механическое изнашивание, но и коррозия твердого порошкового материала.

При работе на смазочном масле или глицерине лучшими парами трения являются пары ВК6 — бронза или ВК6 — чугун с шаровидным графитом, причем при трении в глицерине обнаружен перенос частиц меди на поверхность твердого сплава.

Подшипники из твердых спеченных сплавов изготовляют прессованием. Обработанные изделия спекают в электрических печах. Горячим прессованием можно получить практически беспористый материал. Полученные втулки устанавливают в металлические обоймы запрессовкой и вклеиванием, чтобы исключить их разрушение от ударов и вибраций. Для склеивания используют клей, состоящий (по массе) из 70 % эпоксидной смолы и 30 % бакелитового лака (в пересчете на сухой остаток).

Минералокерамические подшипники. К минералокерамическим твердым сплавам относится минералокерамика стеатитовая (материалы или сплавы марок ТК-21, СК-1, СПК-2 и др.) и оксидная (материал или сплав ЦМ-32). Исходным материалом для изготовления последнего (ЦМ-332) является А1203 (99,0—99,5 %) и хлористый магний (0,5—1 %). В процессе спекания исходное соединение магния переходит в его оксид, который с А1203 образует аморфную стекловидную фазу, прочно цементирующую основную массу кристаллов А1203. Материал имеет белый цвет, поэтому его иногда называют белой керамикой.

Материал ТК-21 изготовляют из А1203 (97,0—99,5 %), окисей магния МgО и кремния ЗЮ2. Можно также включать окиси О203, Ре203 и другие соединения.

Втулки подшипников из этих материалов изготовляют прессованием или литьем под давлением формовочной массы с последующей сушкой и обжигом. Механическую обработку выполняют шлифованием (кругом из карбида кремния). Для окончательной обработки используют алмазные круги.

При трении материала ЦМ-332 по стали выявлены следы царапин и рисок на поверхности стали и перенос ее частиц на материал ЦМ-332. При трении этого материала по стали со смазочным материалом условия работы улучшаются; при этом твердость поверхности стального вала должна быть не меньше 50 НRСЭ. При трении без смазочного материала лучше проявили себя пары трения стеллит ВЗК — ЦМ-332 и ЦМ-332—ЦМ-332. Последняя работоспособна в условиях гидроабразивного (газоабразивного) изнашивания и в азотной кислоте.

При конструировании и эксплуатации машин следует помнить, что минералокерамика не выдерживает резких колебаний температуры, вибраций и ударных нагрузок. Детали и втулки из материала ЦМ-332 крепят в металлических обоймах при помощи резьбовых соединений или вклеивают с применением лака или эпоксидной смолы.

Из материала ЦМ-332 изготовляют детали приборов авиационных систем автоматического управления. Так, в гиромоторе с цилиндрическими опорами скольжения при гидродинамической смазке из ЦМ-332 изготовлены крышки и ось прибора, а в гиромоторе с полусферическими опорами скольжения (также при гидродинамической смазке) — втулка, крышка и полусферы.

Вкладыши подшипников насосов [2] изготовляют из твердого материала ТК-21 в паре трения с хастеллоем, ферросилидом и сталью 95X18. Долговечность подшипника при использовании ВЗК, ТК-21, СК-1, СПК-2 в насосах типа ЦНГ и ХГВ составляет 2000—3000 ч [2].

Для работы в агрессивных средах можно применять подшипники из ситаллов, представляющих собой стеклокристаллический материал на основе специального стекла. Ситаллы обладают высокой твердостью, термической и коррозионной стойкостью. Промышленностью освоены и выпускаются ситаллы литые (СТЛ), технические магниевые (СТМ), борнобариевые (СТБ) и др. Втулки из ситалла изготовляют методом пресслитья. Поверхности трения обрабатывают алмазным шлифованием (Rа = 0,160 ... 0,020 мкм). Для полирования поверхностей трения используют окись хрома или церия, крокус.

Ситаллы, как и все минералокерамические материалы, имеют низкую ударную вязкость, поэтому их нельзя применять в подшипниках и узлах трения, подверженных усталостному изнашиванию или изнашиванию при фретинге. В отличие от другой ми-нералокерамики ситаллы не подвержены влиянию резких смен температуры и хорошо работают при небольших давлении и скорости скольжения.

Синтетические поликристаллические материалы. К качеству обработки прецизионных деталей предъявляют повышенные требования. Окончательная обработка таких деталей требует применения высокоскоростных прецизионных шлифовальных станков и специальной оснастки для точного базирования обрабатываемой детали. В связи с этим в люнетах (оснастка) применяют алмазные опоры с полированными рабочими поверхностями. Стойкость к изнашиванию сферических опор (из синтетических алмазов карбонадо) в люнетах специальных шлифовальных станков в 3—4 раза превышает износостойкость аналогичных опор из природных алмазов. Срок службы таких опор из карбонадо почти в 4—5 раз пре-вышет срок службы опор из природных алмазов. Таким образом, синтетические поликристаллические материалы (карбонадо, бал-лас и гексанит) могут успешно заменять природный алмаз в опорах прецизионных шлифовальных станков. Коэффициент трения таких материалов 0,026—0,028.

Некоторые тенденции развития производства подшипников из минералокерамических материалов за рубежом. В последние годы внимание изготовителей подшипников привлекают минералокерамические материалы благодаря своей легкости, прочности, термо- и износостойкости, а также антикоррозионным свойствам. Малая плотность этих материалов определяет их перспективность для изготовления вращающихся деталей высокоскоростных подшипников, а высокая термическая стойкость обусловливает их применение в подшипниках, работающих в химически активных средах и при высоких температурах. Некоторые подшипники из минералокерамических материалов успешно работают в газовых турбинах, авиационных приборах, насосах.

Для изготовления деталей таких подшипников наиболее пригодны нитрид кремния и окись алюминия. Последнюю применяют для изготовления деталей подшипников насосов для химически активных жидкостей [2].

Нитрид кремния обладает высокой прочностью при изгибе в широком интервале температур, а также высокой прочностью при сжатии (до 3500 МПа при температуре 293 К) и растяжении (до 60—65 % прочности при изгибе). Из-за низкой плотности нитрида кремния по сравнению с плотностью стали центробежные силы, развиваемые шариками из минералокерамических материалов, в 2 раза меньше, чем в подшипнике со стальными шариками, а высокая твердость минералокерамики, сохраняющаяся при повышенных температурах, обеспечивает износо- и термостойкость. Температурный коэффициент линейного расширения для нитрида кремния в 4 раза меньше, чем для стали. Это необходимо учитывать при монтаже таких подшипников на стальном валу; кроме того, следует предусматривать компенсаторы. Если из минералокерамики изготовлены только тела качения, то различие коэффициентов линейного расширения компенсируют радиальными зазорами. Нитрид кремния коррозионно стоек в таких активных средах, как морская вода, серная кислота, щелочи; его разрушают только жидкие щелочные металлы и фтористоводородная кислота. Благодаря низкому коэффициенту трения нитрид кремния хорошо сопротивляется изнашиванию и заеданию, особенно при высоких температурах, и может работать при трении без смазочного материала.

При использовании смазочных материалов на основе эфира или углеводородов на телах качения из нитрида кремния (как и на стальных) образуется смазочная пленка, которая препятствует заеданию тел качения в зоне трения. По данным испытаний (при частоте вращения 71 500 мин-1) для подшипников со стальными кольцами и шариками из нитрида кремния, по сравнению с обычными подшипниками, на 10—20 % меньше тепловыделение, больше срок службы без смазочного материала, на 30—35 % меньше осевой предварительный натяг (так как меньше силы трения в контакте шариков с кольцами).

Для изготовления деталей из минералокерамических материалов применяют метод горячего прессования или метод прессования в два этапа; предварительная операция — холодное прессование, холодное прессование и инжекционное формование; оконча-

тельная операция — спекание и горячее прессование. При горячем прессовании порошок кремния сначала изолируют для образования порошкообразного нитрида кремния. Затем порошок смешивают со связующим, которым служат окиси магния (наиболее распространена), алюминия, иттрия и церия, помещают в форму, нагревают до температуры 1923—2643 К и прессуют под давлением 13,8 МПа. Вследствие распада нитрида кремния при температуре спекания на поверхности шариков образуется пористый слой, который удаляют механической обработкой.

Недостатки нитрида кремния, как и других минералокерамических материалов, — низкая ударная прочность и высокий модуль Юнга; поэтому при использовании керамических подшипников необходимо увеличивать поверхность контакта, принимать посадки с натягом и малые допуски на размеры, обрабатывать поверхность до Rа = 0,160 ... 0,020 мкм.

Литература:

1. Либенсон Г.А. Производство спеченных изделий. М.: Металлургия, 1982. 255с.

2. Конструкция и эксплуатация центробежных герметичных насосов/ Авт.: В.В.Буренин, Д.Т. Гаевик, В.П. Дронов. М.: Машиностроение, 1977. 152 с.