| АВТОБИОГРАФИЯ | ССЫЛКИ |

Металлургия высокохромистого белого железа и стальных валков

ВВЕДЕНИЕ

Система Fe-Cr-C - основание множества наиболее широко используемого стойких материалов, которые используются в горной промышленности, минеральной обработке, в цементном заводе, сельском хозяйстве и валках металлопрокатных заводов.

Железо-хромистые сплавы были изучены уже 1892 Ф. Осмондом, который первым указал на присутствие сложных карбидов. Другие исследования были выполнены другими авторами, такими как В. Тофаут и K. Бунгарт.

В процессе исследований, спонсируемых Климаксом Молибденом были получены очень важные знания о металлургических свойствах тех сплавов, которые были получены Ф. Маратраем.

Важными годами в истории металлопрокатных заводов как заводов по производству валков были конец тридцатых, когда ввелось новшество дважды заливаемых отбеленых валков. Однако, европейский опыт показывает, что введение высокохромистого железа и стальных валков, вероятно, займет место как другое существенное новшество в искусстве производства валков.

Некоторые российские и американские статьи связывают использование высокохромистого чугуна для изготовления маленьких брусков и тяжелых заводских валков с началом шестидесятых. Первая попытка использовать такое железо для горячих валков была сделана в Германии в 1965. Другие экспериментальные валки были изготовлены в Англии немного позже. Вскоре стало ясно, что, несмотря на некоторые сбои из-за нехватки надежной металлургической информации о системе высокохромистого чугуна, те валки имели превосходное сопротивление к трению и объединению. Они быстро становятся стандартом, который используется в основе металлопрокатных заводов.

Спустя несколько лет в развитии высокохромистой стали было сделано другое усовершенствование. Содержание углерода и хрома было резко сокращено. Специальная термообработка или дополнение легирующего элемента дали материал, который очень хорошо удовлетворяет рабочим условиям черновой прокатки металлопрокатных заводов. Сегодня валки из высокохромистых сталей используются во всем мире.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

Первые валки были произведены методом двойной заливки. Производство было очень подобно используемому для двойного литья холодных валков, за исключением того, что намного больший объем железопотока должен использоваться, чтобы уменьшить содержание хрома в составе валка до приемлемого уровня. Некоторые испытания были сделаны, чтобы изготовить валки однократной заливкой литьем и электрошлаковым переплавом вокруг подвергнутой машинной обработке стального основания.

Фактически все высокохромистое железо и стальные валки изготовлены техникой центробежного литья. Процесс может быть вертикальным, горизонтальным или даже наклоненным. Этой технологией маленький объем высокого содержания хромистой оболочки может затвердивать более быстро, чем с другими методами литья, таким образом, получая дисперсные карбиды. Можно сказать, что развитие центробежного литья как новый процесс для производства валков было тесно связано с производством высокохромистых валков.

Сердцевина сделана из чешуйчатого или сфероидально - графитного (СГ) железа. Введение новой технологии вращения - тяжелого изгиба меняет и значительно увеличивает механические усилия в шейке и сердцевине. По этой причине большинство высокохромистых валков теперь отливается с сердцевиной из сфероидально - графитного железа, которое имеет более высокие механические свойства, чем из чешуйчатого железа.

МЕТАЛЛУРГИЯ ВЫСОКОХРОМИСТОГО ЖЕЛЕЗА И СТАЛЬНЫХ ВАЛКОВ

В сплавах Fe-Cr-C, хром может заменить железо в цементите до 15%. При более высоком содержании цементит становился непостоянным, и заменен гексагональным карбидом, состав которого – М7С3. Такие карбиды названы хромистыми карбидами, которые содержат главным образом хром и железо, но может присутствовать и другой легирующий элемент.

Известно, что самая существенная причина для хорошего сопротивления трению таких материалов - присутствие карбидов хрома в микроструктуре. Твердость карбида хрома находится в диапазоне 1500-1800 Vickers по сравнению с цементитом, твердость которого находится в диапазоне 1000-1200.

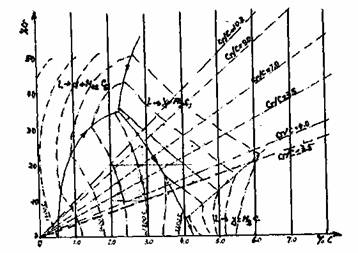

Большинство исследований системы Fe-Cr-C основано на диаграмме, опубликованной Джэксоном и представленной на рисунке 1. Область γ-M7C3 пересечена эвтектикой, которая ограничена двумя перитектическими линиями. γ-δ соответствуют содержанию низкого углерода и высокого хрома и M7C3-M3C - для высокого углерода и низкого содержания хрома. Положение последнего зависит строго от скорости охлаждения. Высокие скорости охлаждения ускоряют процесс формирования M3C.

Рисунок 1 - Поверхность Ликвидуса диаграммы Fe-Cr-C

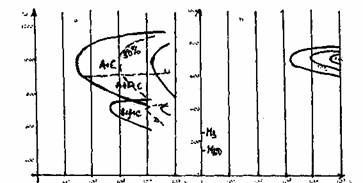

Эвтектическая структура зависит от количества аустенита, сформированного в начале отвердевания. В то время, как аустенит составляет только маленький объем после отвердевания, карбид имеет тенденцию сформироваться по границам слоя, как показано на рисунке 2.a. Это - морфология карбида хромистых стальных валков. С содержанием карбида 20 - 30 %, эвтектика содержит чешуйки, исходящие от центров, расположенных в междревовидных местах (рисунок 2.б). Это - общая структура карбида хромистого железного валка, которая используется во всем мире на ранних стадиях обработки на металлопрокатных заводах. Эта структура изменяется на чешуйчатую, когда аустенит больше не сталкивается с эвтектическим формированием. Наконец, с 35 - 40 % карбидов, сплав становится гиперэвтектическим, и появляются большие шестиугольные первичные карбиды. Как мы знаем, никакие валки не произведены с такой низкой структурой крутизны.

Рисунок 2а - Типичная микроструктура высокохромистого стального валка

Рисунок 2б - Типичная микроструктура высокохромистого железного валка

Низкая температура броска и быстрое отвердевание уменьшают размер эвтектических ячеек. Никакое существенное изменение в морфологии эвтектического карбида не происходит в течение операций термообработки, которые всегда выполняются на валке после отливки.

Процент карбидов хрома может быть вычислен приблизительно от содержания углерода и хрома в сплаве по следующей формуле:

% карбиды = 12.33 (%C) + 0.55 (%Cr) - 15.2

Содержание хрома в матрице регулярно увеличивается с отношением хрома/углерода и может быть представлено уравнением:

% хрома матрицы = 1.95 (%Cr / % C) - 2.47

Следующая таблица дает типичный диапазон содержания углерода и хрома так же как процента от карбида и содержания хрома матрицы, измеренной на высоких сортах хрома, которые используются фактически в горячей прокатке.

|

%C |

%Cr |

% карбидов |

Cr/C |

% хрома матрицы |

|

|

Высокохромистая сталь |

1.0/1.5 |

11.0/12.0 |

5/15 |

8/10 |

10/14 |

|

Высокохромистое железо |

2.5/3.0 |

16.0/18.0 |

25/30 |

5/7 |

6/10 |

Большое различие в модельном составе для двух семей сплава вызывает два особых режима оксидирования в металлопрокатных заводах. Высокохромистое железо с низким содержанием хрома в матрицы оксидируют в три раза быстрее, чем высокохромистые стали.

Что касается металлической матрицы, весь продукт разложения аустенита может быть представлен: перлит, бейнит, мартенсит. Полная аустенитная модель также может быть закончена, и в фиксированном аустените присутствует много структур.

Однако, для большего использования валков металлопрокатного завода высокохромистых сплавов, требуется микроструктура, в которой модель имеет низкий остаточный уровень аустенита и свободна от перлита. Чтобы получить такую структуру на кусках, весящих больше чем 7 тонн и которые могут превысить 40 тонн, различные условия процесса должны подвергнуться контролю.

Таким как:

• отпуск;

• высокая температурная термообработка;

• введение легирующих элементов.

Завися от их собственных приспособлений, большинство прокатчиков использует один или больше вышеупомянутых методов, чтобы получить необходимую структуру и твердость. Таким образом производственные условия меняются между ними.

ОТПУСК

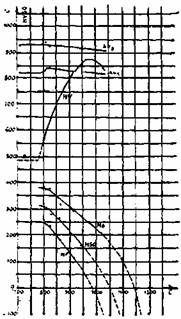

В течение медленного охлаждения в высоком температурном диапазоне, аустенит насыщается углеродом, и наблюдается осаждение мелкого вторичного карбида (рисунок 3). Такое осаждение уменьшает содержание углерода и хрома матрицы. Перлитное преобразование замедляется, и становится возможным бейнито - мартенситное преобразование в низкой температуре. Рисунки 4a и 4б показывают эффект разрушения аустенита на изотермической диаграмме преобразования и на мартенситном преобразовании.

Рисунок 3 - Типичная вторичная осадка карбидов

Рисунок 4а - Схематическая изотермическая диаграмма преобразования

Рисунок 4б - Влияние температуры дестабилизации на температуры преобразования и твердость V после охлаждения на воздухе после дестабилизации высокохромистого железа

Предполагается, что эти вторичные карбиды, кроме их эффекта на преобразование аустенита в мартенсит вносят свой вклад в износостойкость из-за их высокой твердости и из-за их дисперсии, укрепляющей эффект на матрице.

В литом состоянии матрица содержит высокий процент аустенита (30-60 %), который должен быть разрушен одним или несколькими отпусками, чтобы получить указанную твердость со структурой, содержащей M23С6, карбиды в α-матрице.

Однако есть всегда устойчивый остаток аустенита. Если температура отпуска выше, чем температура распада, твердость будет падать. Поэтому есть предел эффективности таких низко-температурных термообработок. Если твердость требуется больше, чем 80 НС, это не может быть достигнуто с минимумом остаточного аустенита.

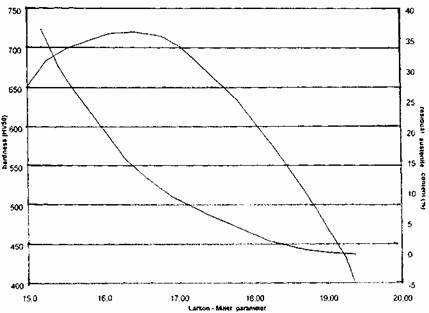

Рисунок 5 показывает отношение работы валков (17 % Cr - 2.8 % C), твердость и остаточного содержания аустенита к параметру Ларсона - Мельника P, который равняется:

P = (273+T) (20+log t),

где T - температура (°C) и t – время выдержки (часы) отпуска.

Рисунок 5 - Влияние отпуска на твердость и остаточное содержание аустенита

ВЫСОКоТЕМПЕРАТУРНАЯ ТЕРМООБРАБОТКА

Если эта процедура стандартизирована, медленная норма охлаждения может использоваться после начального отвердевания валка. Валки, произведенные таким образом, могут иметь в литом виде низкую твердость - 50 Шора с перлитной структурой и таким образом может быть подвергнут машинной обработке. После этого, указанная твердость может быть получена путем повторная аустенитизации валка при высокой температуре, последующим контролируемым охлаждением до комнатной температуры. Контролируемое охлаждение позволяет хорошо управлять выделением вторичных карбидов в температурном диапазоне 800 - 1050°С. Используя эту процедуру, металлург валка может получить и управлять микроструктурой. После закалки или контролируемого охлаждения валок имеет требуемую твердость.

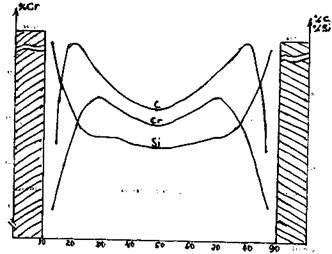

Высокотемпературные термообработки производят к более равномерной матричной однородности и структуре, чем только после контролируемого охлаждения. После чего явлениями макросегрегации в этих сплавах нельзя пренебречь. В случае довольно быстрого отвердевания, как в прокатно-токарном валке, мы наблюдаем более высокое содержание хрома в ядре ячеек аустенита, чем в эвтектических карбидах, как показано на рисунке 6. Ясно, что распространение, связанное с высокой температурной термообработкой в диапазоне 1000-1050 °C позволяет гомогенизировать градиент элементов в ячейках аустенита.

Рисунок 6 - Распределение элементов (Cr, C, Si) поперек дендрита

Такие операции термообработки довольно дороги из-за медленных скоростей нагрева, которые требуются для массивных металлических секций, типа валков. Однако они дают лучший контроль твердости и компонента микроструктуры.

| АВТОБИОГРАФИЯ | ССЫЛКИ |