| ГОЛОВНА СТОРІНКА | НАУКОВИЙ КЕРІВНИК | АВТОБІОГРАФІЯ | ПОСИЛАННЯ | МАГIСТЕРСЬКА РОБОТА |

МЕТАЛУРГІЯ ВИСОКОХРОМІСТОГО БІЛОГО ЗАЛІЗА ТА СТАЛЬНИХ ВАЛКІВ

ВСТУП

Система Fe-Cr-C - основа множини найбільш широко викоритовуємих стійких матеріалів, які використовуються в гірній промисловості, мінеральній обробці, цементних заводах, в сільскому господарстві та валках металопрокатних заводів.

Залізохромісті сплави були вивчені вже в 1892 році Ф. Осмондом, який перший вказав на існування складних карбідів. Інші дослідження були виконані іншими авторами, такими як В. Тофаут та К. Бунгарт.

В процесі досліджень, які були оплачені "Клімаксом Молібденом" були отримані дуже важливі знання про металургійні заводи тих сплавів, які були отримані Ф. Маратраєм.

Важливими роками в історії металопрокатних заводів, як заводів по виробництву валків, були кінець 30-х, коли ввели новину подвійно заливаємих отбілюючих валків. Однак, європейський досвід показує, що введенні висохромістого заліза та стальних валків, буде займати місце як друга новина в мистецтві виробництва валків.

Деякі російські та американські статті пов'язують використання високохромістого чугуна для виготовлення маленьких брусків і тіжких заводських валків з початком 60-х. Перша спроба використовувати таке залізо для гарячих валків була зроблена в Германії в 1965 році. Інші експериментальні валки були виготовлені в Англії пізніше. Згодом стало зрозуміло, що не дивлячись на деякі проблеми із-за нестачі надійної металургійної інформації про систему високохромістого заліза, ті валки мали чудовий опір до тріння. Вони швидко стають стандартом, що використовується в ооснові металопрокатних заводів.

Через декілька років у розвитку високохромістої сталі було зроблено інше вдосконалення. Вмісту вуглецю та хрому було зменшено. Спеціальна термообробка або додаток легуючих елементів дали матеріал, який дуже добре задовільняє робочим вимогам чернової прокатки металопрокатних заводів. Сьогодні валки з високохромістих сталей використовуються у всьому світі.

ТЕХНОЛОГІЯ ВИРОБНИЦТВА

Перші валки були виготовлені методом подвійної заливки. Виробництво було дуже подібне до використовуємого для подвійного лиття холодних валків, за винятком того, що набагато більший об'єм залізопотоку повинен використовуватися, щоб зменшити вміст хрому в складі валка до задовільного рівня. Деякі іспити були проведені, щоб виробити валки однократною заливкою та електрошлаковим переплавом кругом подвернутої машини обробки стальних основ.

Фактично всі високохромісті заліза і стальні валки вироблені технікою центробіжного лиття. Процес може бути вертикальним, горизонтальним або навіть наклонним. Цією технологією маленький об'єм високого вмісту хромістої оболонки може твердіти швидше, ніж з іншими методами лиття, таким чином, отримуючи дисперсні карбіди. Можна сказати, що розвиток центробіжного лиття як новий процес для виробництва валків було тісно пов'язано з виробництвом високохромістих валків.

Серцевина вироблена з чешуйчатого або сфероідального - графітного заліза. Введення нової технології обертання - тяжкого згиба змінює й значно збільшує механічні зусилля в шейці та серцевині. З цієї причини більшість високохромістих валків зараз ллється з серцевиною з сфероідально - графітного заліза, яке має більш високі механічні властивості, ніж з чешуйчатого заліза.

МЕТАЛУРГІЯ ВИСОКОХРОМІСТОГО ЗАЛІЗА ТА СТАЛЬНИХ ВАЛКІВ

У сплавах Fe-Cr-C, хром може замінити залізо в цементиті до 15%. При більш високому вмісті цементит стає непостійним, та є заміненим гексогональним карбідом, склад якого - М7С3. Такі карбіди названі хромістими карбідами, які вміщують головним чином хром та залізо, але може бути й інші легуючі елементи.

Відомо, що найвісома причина для доброго опору трінню таких матеріалів - присутність карбидів хрому в мікроструктурі. Твердість карбіда хрома знаходиться в діапазоні 1500-1800 V з порівнянням з цементитом, твердість якого знаходиться в діапазоні 1000-1200.

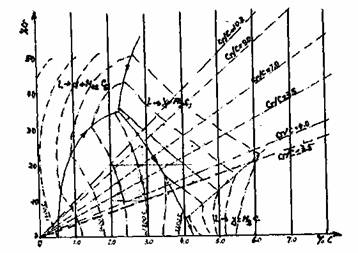

Більшість досліджень системи Fe-Cr-C грунтуються на діаграмі, які опубліковані Джексоном і приведено на рисунку 1. Область γ-М7С3 пересечена евтектикою, яка обмежена двома перетектичними лініями. γ-ß відповідають вмісту низького вуглецю та високого хрому й М7С3 - М3С - для високого вуглецю і низького вмісту хрома. Положення останнього залежить від швидкості охолодження. Високі швидкості охолодження збільшують процес формування М3С.

Рисунок 1 - Поверхня Ліквідуса діаграми Fe-Cr-C

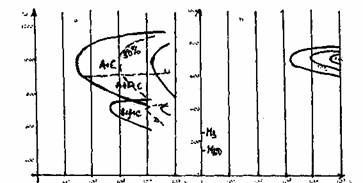

Евтектична структура залежить від кількості аустеніта, сформрованого на початку твердіння. В той час, як аустеніт складає тільки маленький об'єм після твердіння, карбід має тенденцію формуватися по межам шару, як показано на рисунку 2а. Це морфологія карбіду хромістих стальних валків. Зі вмістом карбіду 20-30 %, евтектика має лусочки, що виходять з центру, розташованих у міждеревовидних місцях (рисунок 2б). Це - загальна структура карбіду хромістого залізного валка, яка використовується у всьому світі на початкових стадіях обробки на металопрокатних заводах. Ця структура змінюється на лусочну, коли аустеніт більше не стикається з евтектичним формуванням. Нарешті, з 35-40% карбідів, сплав стає гіперевтектичним, і з'являється великі шостикутові первичні карбіди. Як ми знаємо, ніякі валки не вироблені з такою низькою структурою крутісті.

Рисунок 2а - Типова мікроструктура високохромістого стального валка

Рисунок 2б - Типова мікроструктура високохромістого залізного валка

Низька температура кидка та швидке твердіння зменшують розмір евтектичних чашечок. Ніяке суттєве змінення у морфології евтектичного карбіду не відбувається протягом операції термообробки, які завжди виконуються на валку після виливання.

Відсоток карбідів хрому може бути вираховувано приблизно від вмісту вуглецю та хрому в сплаві за наступною формулою:

% карбіди = 12,33 (%С) + 0,55 (% Cr) - 15,2

Склад хрому в моделі постійно збільшується з відношенням Cr/Н та може бути приведений рівнянням:

% хрому моделі = 1,95 (% Cr/%С) - 2,47

Наступна таблиця дає типовий діапазон вмісту вуглецю та хрому також як відсоток від карбіду та вмісту хрома моделі, якавиміряна на високих сортах хрому, що використовуються фактично у гарячій прокатці.

|

%C |

%Cr |

% карбідів |

Cr/C |

% хрому матриці |

|

|

Високохроміста сталь |

1.0/1.5 |

11.0/12.0 |

5/15 |

8/10 |

10/14 |

|

Високохромісте залізо |

2.5/3.0 |

16.0/18.0 |

25/30 |

5/7 |

6/10 |

Велика різниці у модельному складі для двох сумішей сплаву викликає два особливі режими оксідування в металопрокатних заводах. Високохромісте залізо з низьким вмістом хрому в моделі оксідують в три рази швидше, ніж висохромісті, ніж висохромісті сталі.

Що стосується металичної моделі, весь продукт разложення аустеніту може бути представлений: перліт. бейніт, мартенсит. Повна аустенітна модель також може бути закінчена, і у фіксованому аустеніту є багато структур.

Однак, для більшего використання валків металопрокатного заводу високохромістих сплавів, вимагається мікроструктура, в якій модель має низький залишковий рівень аустеніту та вільна від перліту. Щоб отримати таку структуру на шматках, які важать більш ніж 7 тон та які можуть перебільшити 40 тон, різні умови процесу повинні підлягати контролю.

Такими як:

-

відпал;

-

висока температурна термообробка;

-

введення легуючих елементів.

Залежачи від їхніх власних приладів, більшість прокатчиків використовує один чи більше вищезазначених методів, щоб отримати необхідну структуру та твердість. Таким чином, виробничі умови змінюються між ними.

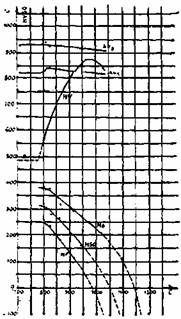

ВІДПАЛ

Протягом повільного охолодження у високому температурному діапазоні, аустеніт насичуєтьсявуглецем, та може спостерігатися осадження мілкого вторинного карбіду (рисунок3). Таке осадження зменшує вміст вуглецю та хрому матриці. Перлитне перетворення уповільнюється, та стає можливим бейніто-мартенситне перетворення в низькій температурі. Рисунки 4а та 4б показують ефект зруйнування аустеніту на ізотермічній діаграмі перетворення та на мартенситному перетворенні.

Рисунок 3 - Типове вторинне осадження карбідів

Рисунок 4а - Схематична ізотермічна діаграма перетворення

Рисунок 4б - Вплив температури дестабілізації на температурах перетворення а твердість V після охолодження на повітрі після дестабілізації високохромістого заліза

Передбачається, що ці вторинні карбіди, окрім їхнього ефекта на перетворення аустеніту в мартенсит вносять свій внесок до ізносостійкості з-за їхньої високої твердості та із-за їхньої дисперсії, який закріплює ефект на матриці.

У литому стані матриця вміщує високий відсоток аустеніту (30-60%), який повинен бути зруйнований одним чи декількими відпалами, щоб отримати означену твердість зі структурою, яка вміщує М23С6, карбіди в α-матриці.

Однак, завжди є стійкий залишок аустеніту. Якщо температура відпалу вища за температуру розпаду, твердість буде падати. Тому є край ефективності таких низько-температурних термообробок. Якщо твердість має бути більше ніж 80НС, це не може бути отримано з мінімумом залишкового аустеніту.

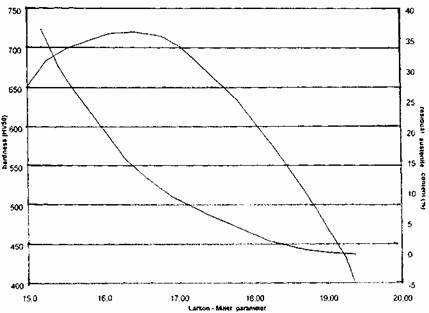

Рисунок 5 показує відношення роботи валків (17%Cr - 2,8%С), твердість та залишкового вмісту аустеніту до параметра Ларсона-Мельника Р, який дорівнює:

Р=(273+Т)(20+log t),

де Т - температура (°С) та t - час витримки (години) відпалу.

Рисунок 5 - Впливи відпалу на твердість та залишковий вміст аустеніту

ВИСОКОТЕМПЕРАТУРНА ТЕРМООБРОБКА

Якщо ця процедура стандартизована, повільна норма охолодження може використатися після початкового отвердівання валка. Валки, що вироблені таким чином, можуть мати у литому стані низьку твердість - 50 S з перлитною структурою й таким чином може бути підданий машинній обробці. Після цього, вказана твердість може бути отримана шляхом вторинної аустенітизації валка при високій температурі, наступному контролючому охолодженню до кімнатної температури. Контролююче охолодження дозволяє керувати виділенням вторинних карбідів у температурному діапозоні 800-1050 °С. Використовуючи цю процедуру, металург валка може отримати та керувати мікроструктурою. Після гартування чи контролюємого охолодження валок має потребуєму твердість.

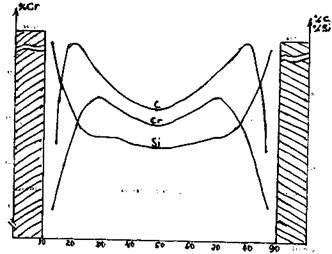

Високотемпературні термообробки призводять до більш рівномірної матричної однорідності та структурі, чим тільки після контролюємого охолодження. Після чого явищами макросегрегації в цих сплавах неможна зневажити. У випадку досить швидкого отвердіння, як у прокатно-токарному валку, ми спостерігаємо більш високий вміст хрому в ядрі ячійок аустеніту, ніж в евтектичних карбідах, як показано на рисунку 6. Зрозуміло, що розповсюдження, що пов'язано з високою температурною термообробкою в диапозоні 1000-1050 °С дозволяє гомогенізувати градієнт елементів в чашечці аустеніту.

Рисунок 6 - Розподіл елементів (Cr, C, Si) упоперек дендрита

Такі операції термообробки досить дорогі із-за повільних швидкостей нагрівання, які потребні для масивних металічних секцій, типу валків. Однак вони не дають кращій контроль твердості та компоненту мікроструктури.

| ГОЛОВНА СТОРІНКА | НАУКОВИЙ КЕРІВНИК | АВТОБІОГАФІЯ | ПОСИЛАННЯ | МАГIСТЕРСЬКА РОБОТА |