сила тяги Fт запишется в виде:

сила тяги Fт запишется в виде:

Повысить долговечность работы узлов двухскоростного скребкового конвейера путем обоснования алгоритма переключения скоростей двухскоростного конвейера.

1. Получить математическую модель, описывающую движение рабочего органа скребкового

конвейера; 2. На основе математической модели получить оптимальные временные параметры

переключения скоростей двухскоростного скребкового конвейера; 3. На основе полученной математической модели системы скребковый конвейер –

двухскоростной электродвигатель обосновать снижение динамических нагрузок на

скребковую цепь конвейера.

Скребковый конвейер является основным средством транспорта горной массы в очистных забоях угольных шахт. От бесперебойности его работы зависит производительность добычного участка в целом.

Скребковые конвейера, содержащие гидромуфту, не достаточно эффективны, имеют ограниченные функциональные возможности. Механическая характеристика гидромуфты не позволяет осуществить разгон тягового органа конвейера с интенсивностью, безопасной для обслуживающего персонала, а также не позволяет реализовать снижение скорости движения скребковой цепи для выполнения технологических операций по доставке материалов. Срабатывание защиты гидромуфты сопряжено с простоями конвейера, обусловленными временем на повторную заливку в неё эмульсии, установку новой плавкой пробки.

В данной работе рассматривается двухскоростной скребковый конвейер без оснащения гидромуфтой. Преимущества таких двухскоростных скребковых конвейеров заключаются в следующем:

- возможность транспортировки вспомогательных материалов наболее низкой скорости;

- скребковые конвейеры являются основными средствами механизации доставки угля из очистных забоев, также они применяются на обогатительных фабриках и при поверхностных разработках полезных ископаемых;

- приспособленность к тяжелым условиям работы;

- высокая производительность;

- простота удлинения става;

- приспособленность к тяжелым условиям работы;- возможность использования в комплексе с другими машинами.

Актуальность данной темы заключается в том, что в данное время в области двухскоростных скребковых конвейеров проводится очень мало исследований и отсутствуют теоретические разработки по переходным процессам в системе скребковый конвейер – двухскоростной электродвигатель без оснащения гидромуфтой.

Исследования режимов работы скребковых конвейеров показали, что они обладают рядом существенных недостатков присущих конвейерной системе, состоящей из двух нерегулируемых электроприводов связанных между собой скребковой цепью. К наиболее существенным недостаткам можно отнести:

- недостаточно эффективное выравнивание нагрузок между приводами;

- необходимость относительно большого предварительного натяжения;

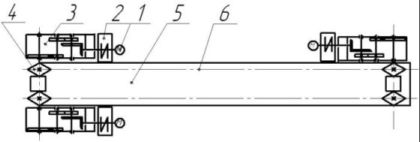

Двухскоростные скребковый конвейер относится к машинам непрерывного транспорта. Основные узлы скребкового конвейера (рис. 1): тяговый орган – скребковая цепь 6, рештачный став 5, приводные и натяжные станции.

Приводные станции включают от одного до двух приводных блоков. Приводной блок содержит асинхронный электродвигатель с короткозамкнутым ротором 1, предохранительную муфту 2 и редуктор 4. Наиболее распространен привод СК, состоящий из двух приводных блоков с электродвигателями мощностью по 55 кВт или 11О кВт, передающих вращающий момент на один приводной вал конвейера.

1 - асинхронный электродвигатель с короткозамкнутым ротором

2 - предохранительная гидромуфта;

3 - редуктор;

4 - приводная звёздочка;

5 - рештачный став;

6 - скребковая цепь

Рисунок 1 - Упрощённая схема скребкового конвейера

Основным режимом работы является транспортирование угля. Он требует создания больших тяговых усилий и обеспечения высокой производительности. Данный режим наиболее энергоёмкий, он осуществляется при работе всех приводных блоков и высокой скорости движения рабочего органа (0,8-1,2 м/с). При большей скорости рабочего органа значительно увеличивается износ рабочих органов и динамические нагрузки в цепи.

Доставка вспомогательных материалов не требует больших энергетических затрат и может осуществляться при меньшем числе работающих приводных блоков. Для обеспечения безопасности и удобства разгрузки конвейера в ограниченном пространстве доставку вспомогательных материалов осуществляют на пониженной скорости.

Как правило, став неработающего скребкового конвейера используется обслуживающим персоналом для передвижения по лаве. На нем находятся люди при ремонте и техническом обслуживании очистного оборудования. Поэтому интенсивный разгон скребковой цепи при пуске сопряжен с опасностью травмирования людей. А также интесивный разгон вызывает большие динамические усилия в скребковой цепи.

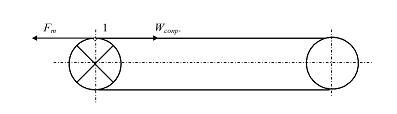

Для исследования процессов и режимов работы скребкового конвейера была разработана математическая модель конвейерной системы (рис. 2), в которой расматривается период пуска конвейера и переключение с вспомогательной скорости на рабочую.

Рис. 2. Схема к выводу математической модели, описывающей движение скребковой цепи.

Здесь рассматриваем скребковую цепь как однородный упругий стержень. Как видно из рис. 2 в точке 1 действуют две силы: сила тяги Fт и сила сопротивления Wсопр.

Сила тяги Fт определяется моментом асинхронного электродвигателя, который зависит от скорости вращения вала двигателя M, а скорость вращения вала двигателя, в свою очередь, связано со скоростью движения скребковой цепи v.

Сила сопротивления Wсопр. складывается из статической силы сопротивления W, которая также зависит от скорости движения скребковой цепи v и инерционного сопротивления движению, которое определяется как произведение приведенной массы к приводной звездочке Mпр на ускорение a.

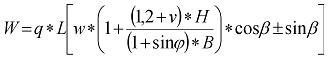

Сила сопротивления W, направленная вдоль продольной оси желоба, движению груза по боковым стенкам и дну желоба равна

где q – вес груза на желобе;

L – длина конвейера;

w – суммарный коэффициент сопротивления движению груза;

H – высота слоя груза;

B – внутренняя ширина груза;

ф – угол внутреннего трения;

в – угол наклона конвейера.

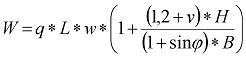

Зададимся, что в работе для простоты вычислений будет рассматриваться горизонтальный конвейер, т. е. в=0, то предыдущая формула примет вид:

Сила тяги Fт определяется как

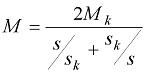

Момент асинхронного электродвигателя зависит от скорости вращения вала двигателя , которая через радиус приводной звездочки связана со скоростью перемещения скребковой цепи. Зависимость момента асинхронного электродвигателя от частоты вращения выражается формулой Клоса, которая описывает рабочую часть механической кривой асинхронного электродвигателя:

где Мк – критический момент машины;

s и sk – соответственно действительное и критическое скольжение машины.

Действительное скольжение:

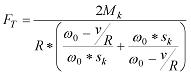

С учетом приведеных выше формул и  сила тяги Fт запишется в виде:

сила тяги Fт запишется в виде:

Так как  , а

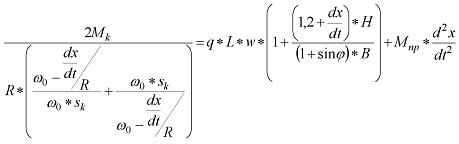

, а  , то уравнение, описывающее движение скребковой цепи запишется в виде:

, то уравнение, описывающее движение скребковой цепи запишется в виде:

где x – перемещение скребковой цепи в точке 1 (рис. 2)

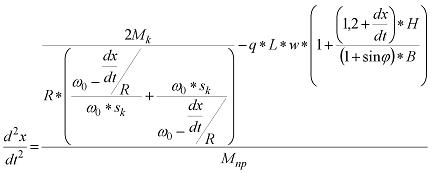

Для того чтобы решить полученное дифференциальное уравнение, преобразуем его и запишем в форме Коши:

где Мк – критический момент машины;

Для решения уравнения была определена естественная характеристика электродвигателя, так как, используемые ранее для расчетов зависимости (рис.3), например, такие как зависимость Клосса, не учитывают вытеснение магнитных полей ротора при пуске двигателя.

Рис. 3. - График зависимости крутящего момента асинхронного электродвигателя от частоты вращения вала.

Все величины, входящие в формулы, были определены применительно к конвейеру КСД27Б.

Указанное выше дифференциальное уравнение решалось с использованием программы MathCAD. Были получены зависимости скорости скребковой цепи во время разгона конвейера и переключении на рабочую скорость конвейера (рис. 4).

Рис. 4.- Зависимость скорости от времени разгона при запуске конвейера.

В ходе работы был произведен анализ технологического процесса транспортирования угля по очистному забою, сформулирована цель магистерской работы и выработаны требования к системе автоматизации процесса. Произведено обоснование, создана математическая модель, исследующая изменение скорости и времени разгона скребкового конвейера.

В дальнейшем в магистерской работе будет произведена алгоритмизация системы управления, система будет исследоваться с учетом упругих усилий в скребковой цепи. В дальнейшем также будут определены оптимальные временные параметры переключения скоростей двухскоростного скребкового конвейера.

1. Расчет и проектирование транспортных средств непрерывного действия./А.И Барышев, В.А. Будишевский, Н.А. Скляров, А.А. Сулима, А.М. Ткачук. Научное пособие для вузов. Под общ. ред. В.А. Будишевского – Донецк, 2005 – 689 с.

2. Давыдов Б.Л., Скородумов Б.А. Динамика горных машин. – М.: Госгортехиздат, 1961 – 335 с.

3. Эксплуатация подземных конвейеров / И.Г. Штокман, Л.И. Эппель, А.М. Филиппов. – М.: Госгортехиздат, 1963 – 204 с.: ил.

4. Штокман И.Г. и др. Модернизация элементов скребковых конвейеров. М.: Углетехиздат, 1958, 206 с.

5. Штокман И.Г., Эппель Л.И. Прочность и долговечность тяговых орга-нов. – М.: Недра, 1967 – 231 с.: ил.

6. Евневич А.В. Транспортные машины и комплексы. 3-е изд., перераб. и доп. М., Недра, 1975 – 415 с.

7. Расчет и конструирование горных транспортных машин и комплексов. Под общ. ред. Проф. И.Г. Штокмана. М., Недра, 1975 – 464 с.