Главная страница ДонНТУ

Портал магистров ДонНТУ

Ссылки

Отчет о поиске

Индивидуальное задание

Святецкий Сергей Николаевич

Святецкий Сергей Николаевич

Факультет: механический

Кафедра: механическое оборудование заводов черной металургии

Группа: МЕХ-07м

E-mail: SWATbestPROGECT@mail.ru

Тема магистерской работы: «Исследование работоспособного состояния подшипниковых опор

электродвигателя привода нижнего валка стана 950 обжимного

цеха ЗАО ММЗ «ISTIL-Украина»»

Руководитель: доцент, к.т.н. Сидоров В.А.

eng

ВВОДНАЯ ЧАСТЬ

Производство проката является заключительной стадией металлургического производства. Начальный этап прокатного

производства приходится на заготовочные станы.

Прокатка – это процесс деформации металла между двумя или несколькими вращающимися валками называется прокаткой.

В зависимости от назначения (т.е. от вида выпускаемой продукции) прокатные станы можно разделить на следующие группы.

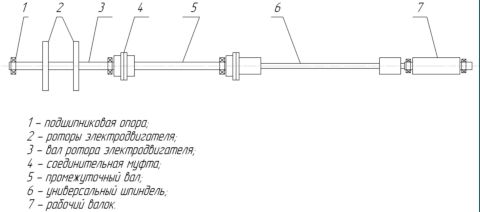

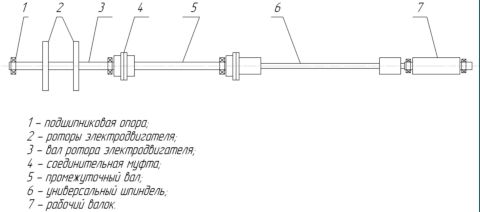

Для вращения рабочего органа (валков) стана используется электрический привод очень высоких мощностей

(2.7*2=5.4 МВт) низкоскоростных электрических двигателей уникального изготовления. Электродвигатель предназначен

для приведения во вращения нижнего валка стана 950/900 обжимного цеха (Рис.1). Является главной, уникальной частью всего стана.

Уникальность выражена в крупных габаритах электрического двигателя, массе, стоимости, проблематичности покупки замены и

монтаже. При поломке электродвигателя из строя выходит весь стан и приводит к остановке производства всего цеха.

Рисунок 1 – Схема привода нижнего рабочего валка 950

Актуальность:

Решение проблемы, поставленной в данной работе, которая состоит в определении причины выхода из строя

вала ротора электродвигателя привода нижнего рабочего валка клети 950 стана 950/900, является чрезвычайно важной

производственной задачей, так как подобного рода детали уникальны. Поэтому их аварийный отказ влечёт длительный

простой стана, крупные потери и, как следствие, значительные затраты на восстановление работоспособности

оборудования. В связи с этим очень важно тщательно проанализировать данные случаи неисправностей, чтобы

исключить возможность повторения таких аварий на этом и других прокатных станах.

Эксплуатация таких электрических двигателей должна обеспечивать длительный, а самое главное исправный срок работы на

протяжении 30-40 лет. Для достижения этого необходимо своевременное восстановление и поддержание работоспособного

состояния оборудования.

Станы горячей прокатки: обжимные (блюминг, слябинг), заготовочные, рельсобалочные, крупносортные, среднесортные,

мелкосортные, проволочные, толстолистовые, широкополосовые и штрипсовые выпускающие штрипс-заготовку для труб в виде

полосы шириной до 400 мм).

Станы холодной прокатки: листовые, жестепрокатные и станы для прокатки тонкой и тончайшей ленты.

Станы узкого назначения (специальной конструкции): колесопрокатные, бандажепрокатные, для прокатки полос и профилей

переменного и периодического сечения и т.п.

Для поддержания оборудования в работоспособном состоянии необходимо производить осмотр и техническое

диагностирование. Последовательность задач диагностирования имеет вид:

- словарь неисправностей;

- определение диагностических параметров;

- решающие правила;

- средства диагностирования;

- алгоритм диагностирования (как, где, какие датчики, точки).

После проведения диагностики можно определить где и какая деталь вышла из строя и приступать к следующему этапу –

проведению ремонта.

Диагностика электрических двигателей начинается с диагностики подшипниковых опор и подшипников.

Практические задачи диагностики подшипников в процессе эксплуатации решаются ,как правило, одним из трех основных

способов:

первый использует алгоритмы обнаружения дефектов по росту температуры подшипникового узла;

второй - по появлению в смазке продуктов износа;

третий - по изменению свойств вибрации (шума).

Наиболее полная и детальная диагностика подшипников с обнаружением и идентификацией дефектов на ранней стадии

развития выполняется по сигналу вибрации подшипника, в основном, высокочастотной. Основные проблемы такой

диагностики возникают в двух случаях, когда высокочастотная вибрация слишком слаба, т.е. в низкооборотных машинах,

и когда корпус подшипникового узла недоступен для измерения высокочастотной вибрации.

Основные проблемы.

Дефекты подшипников появляются на трех основных этапах жизненного цикла – в процессе изготовления, при установке в

подшипниковый узел и во время эксплуатации. К последнему этапу можно отнести и транспортировку машины до места

установки, и монтаж ее на рабочем месте.

Типовые дефекты изготовления, к которым относятся плавные отклонения формы поверхностей трения от расчетной, лучше

всего обнаруживать во время выходного контроля, при прокручивании на специальном станке, по низкочастотной вибрации

опор последнего. Естественно, что частота вращения подшипника в этом случае должна быть достаточно большой, выше 3-5

Гц, чтобы не возникли сложности при измерении низкочастотной вибрации. Для обнаружения скрытых дефектов

изготовления, таких как трещины и т.д., приводящих к появлению ударных импульсов, можно использовать измерения

высокочастотного шума подшипника в ближней зоне излучения. Таким образом, при выходном контроле подшипников можно

избежать проблем, появляющихся при диагностике низкооборотных подшипников. Типовые дефекты монтажа подшипников,

приводящие к значительному увеличению локальных нагрузок на поверхности и снижению толщины масляной пленки в точках

приложения этих нагрузок, чаще всего обнаруживаются по росту среднечастотной вибрации подшипникового узла.

В подшипниках низкооборотных машин те составляющие вибрации, по которым обнаруживаются дефекты монтажа, попадают

уже в область низких частот. Соответственно возникают проблемы разделения подшипниковых составляющих вибрации с

вибрацией, дошедшей до точки контроля от других узлов машины или даже от других машин.

Дефекты, возникающие в подшипниках во время эксплуатации, в первую очередь изменяют свойства сил трения, поэтому на

ранней стадии развития обнаруживаются лишь по высокочастотной случайной вибрации, возбуждаемой силами трения.

Ударные импульсы, возникающие при контакте поверхностей качения с многими видами дефектов, можно рассматривать как

одну из составляющих сил трения, также обнаруживаемую по высокочастотной вибрации. Лишь после того, как дефекты

становятся аварийно-опасными, их влияние на низкочастотную вибрацию машины в целом оказывается достаточным, чтобы

обнаружить дефект с большой степенью достоверности. При диагностике подшипников низкооборотной машины в процессе ее

эксплуатации возникает ряд проблем, требующих усложнения методов обнаружения дефектов и роста технических

возможностей измерительной и анализирующей аппаратуры. Это связано с низким уровнем высокочастотной вибрации

подшипников низкооборотных машин, а, при диагностике по низкочастотной вибрации, еще и с высоким уровнем вибрации,

распространяющейся в точки контроля от других узлов машины или других машин и оборудования, установленных на одном

фундаменте. Поскольку с уменьшением скорости вращения машины, вибрация на высоких частотах падает гораздо быстрее,

чем на средних и низких частотах, для диагностики подшипников по высокочастотной вибрации, возбуждаемой силами

трения, необходимо увеличивать не только чувствительность измерительной аппаратуры, но и такие ее параметры,

как динамический диапазон и линейность.

ОСНОВНАЯ ЧАСТЬ

Среди промышленных машин существует отдельный класс – металлургические машины, отличающиеся следующими особенностями:

значительными массами, погрешностями изготовления большими динамическими нагрузками и нестабильностью протекающих

процессов.

Исследование работоспособного состояния подшипниковых опор электродвигателя привода нижнего валка стана 950

осуществляется исходя из тех же принципов построения диагностической модели, что и оборудование в целом.

Однако методы нормирования вибропараметров необходимо подбирать оптимизируя затраты на приборы и диагностику.

ОБЗОР СУЩЕСТВУЮЩИХ ИССЛЕДОВАНИЙ И РАЗРАБОТОК

В работах [1 – 5] наиболее полно исследовались измерение общего уровня вибрации, измерение параметров вибрационного

сигнала, спектральный анализ вибрационного сигнала.

Измерение общего уровня вибрации [6] позволяет определить категорию технического состояния оборудования, используя

методы взаимного, относительного или абсолютного сравнения. Измерение параметров вибрационного сигнала [7] (ударный

импульс, пик-фактор, огибающая виброускорения) используется для оценки технического состояния подшипниковых узлов

оборудования. Спектральный анализ вибрационного сигнала [8] обеспечивает выявление, идентификацию повреждений и

возможность анализа тенденций их развития начиная с самой ранней стадии. Анализ временных реализаций используется

относительно редко, позволяя судить о стабильности протекающих процессов в механизме [9].

ЦЕЛЬ И ЗАДАЧИ МАГИСТЕРСКОЙ ДИССЕРТАЦИИ

Анимация 1 – Разрешение - 550x298; размер - 37,7 КБ; число кадров - 9;

число повторов - 10

Целью магистерской работы является исследование работоспособного состояния подшипниковых опор электродвигателя

привода нижнего валка стана 950 обжимного цеха ЗАО ММЗ «Istil-Украина»» ( выбор диагностического параметра,

обработка временного сигнала в системах диагностирования, разработка алгоритма анализа временных диаграмм

вибрационного сигнала).

Поставленная цель достигается решением следующих задач:

1. Изучение объекта.

2. Составить словарь неисправностей.

3. Выбор диагностических параметров.

4. Анализ возникающих в системе вибрационных сигналов.

5. Определение решающего правила.

6. Выбор ремонтных воздействий.

ТЕОРЕТИЧЕСКИЙ АНАЛИЗ

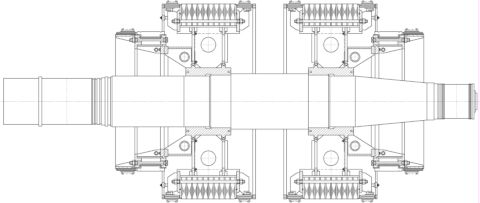

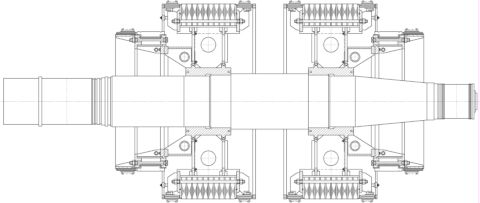

Якорь электрического двигателя весит 75200 кг, длину вала 8000 мм диаметр якоря 3000 мм имеет вид (рис. 2)

Рисунок 2 – Якорь электродвигателя

В настоящее время актуальным вопросом является определение фактического технического состояния и прогнозирование

сроков отказа механизмов и их отдельных элементов. Исключительная практическая ценность решения указанного вопроса

имеет следующее обоснование: «Достижение максимальной эффективности использования металлургического оборудования

возможно лишь при наличии информации о техническом состоянии механизмов. Полученные данные имеют большой

практический интерес и используются при определении объемов ремонтных работ, допустимой степени нагруженности и

сроков эксплуатации машин» [10].

Для постановки достоверного диагноза о техническом состоянии объекта необходим предварительный анализ входных

воздействий и соответствующих им реакций. В нашем случае упрощенно «техническое состояние элементов машины

определяется тремя факторами: физическими процессами старения, технологическими нагрузками и внешними воздействиями,

в частности, проведением технологического обслуживания и ремонтов» [11] .

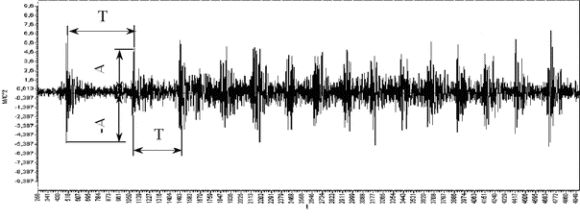

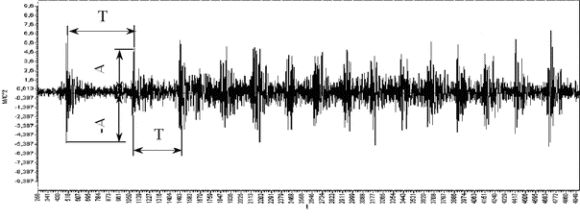

Для разработки алгоритма анализа вибрационного сигнала предлагается метод заключается в построении двухмерного

диагностического пространства в двух четвертях. Координатами выступают текущие положительные и отрицательные

значения амплитуд колебаний и соответствующие им периоды (рис. 3).

Рисунок 3 — Диаграмма сигнала вибрационного ускорения

ЗАКЛЮЧЕНИЕ

При выполнении магистерской работы рассмотрены: технология прокатки стана 950; оборудование прокатного цеха;

конструкция приводного двигателя; приведены вибрационные обследования подшипниковых опор вала нижнего двигателя

привода стана 950; приведены предложения методам диагностирования технического состояния двигателя привода стана

950. Произведены расчёты: напряжений возникающих в валу ротора, при максимальной рабочей нагрузке; мощности

двигателя; расчёт подшипников скольжения и выбран материал подшипника и т.п.

По диаграммам вибрационного ускорения построены графики зависимости амплитуды колебаний вибрационного ускорения от

времени в различных точках приводного электродвигателя стана 950.

Результатов, полученных в ходе исследования работоспособного состояния, на данный момент недостаточно для постановки

достоверного диагноза о техническом состоянии механизма. Более подробное исследование и описания диаграмм

вибрационного ускорения и графиков зависимости будет произведено в дальнейшей магистерской работе.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Серенсен С. В., Когаев В.П., Шнейдерович Р.М. Несущая способность и расчёт деталей машин на прочность.

Руководство и справочное пособие. – М.: Машиностроение, 1975. - 488 с.

2. Королёв А.А. Конструкция и расчёт машин и механизмов прокатных станов: Учеб. пособие для вузов. - 2-е изд.

- М.: Металлургия, 1985. - 376 с.

3. Гребенник В.М., Цапко В.К. Надёжность металлургического оборудования. Справочник. – М.: Металлургия, 1989. -

520 с.

4. Когаев В.П., Махутов Н.А., Гусенков А.П. Расчёты деталей машин и конструкций на прочность и долговечность:

Справочник. – М.: Машиностроение, 1985. - 224 с.

5. Техническая диагностика механического оборудования. Сидоров В.А., Кравченко В.М., Седуш В.Я. и др. – Донецк:

Новый мир, 2003. – 125 с.

6. Определение допустимых вибраций редукторов металлургических машин. Седуш В.Я., Сидоров В.А., Ошовская Е.В.

7. Анализ состояния прокатного оборудования по параметрам вибрации. Сидоров В.А., Крахт В.Б., Сопилкин Г.В.

8. Сотников А. Л. Обоснование возможностей спектрального анализа вибрации при распознавании технического

состояния металлургического оборудования с целью подготовки данных для стандарта для распознавания неисправностей

узлов и деталей.

9. Контроль технического состояния металлургических машин по виброакустическим параметрам. Седуш В.Я.,

Сидоров В.А., Ошовская Е.В.

10.Особенности проявления и выявления поломок металлургических машин. Сидоров В.А., Ошовская Е.В.

11. Определение рационального времени дтагностирования. Сидоров В. А., Ошовская Е.В., Ченцов Н.А., Проскуряков С.В.

Українська

Українська

Святецкий Сергей Николаевич

Святецкий Сергей Николаевич