| RUS UA ENG |

| Кроз Валентина Володимирівна Факультет: Екології та хімічної технології

|

Автореферат до випускної роботи магістра

Вступ

Кераміка - це матеріали й вироби з каменеподібними властивостями, отриманими в процесі технологічної обробки мінеральної сировини (як правило, глинистої) і спікання його при високих температурах. Назва «кераміка» походить від грецьких слів keramike - гончарне мистецтво й keramos - глина.

Тому, під технологією кераміки завжди мали на увазі виробництво матеріалів і виробів із заданими властивостями із глинистої сировини [1, c. 56 - 59].

У наш час під технологією кераміки розуміють науку про методи виробництва виробів з різної мінеральної сировини шляхом їх формування, сушіння та випалу.

Зараз виробляється безліч будівельних матеріалів і виробів з керамічної сировини. Найпоширенішими видами є керамічна цегла, метлахські плитки, оздоблювальні плитки та ін.

Всі перераховані вироби мають високі експлуатаційні якості: морозостійкість, міцність, зносостійкість, стійкість до хімічних реагентів і т.п. Крім того, вони є незамінними художньо-декоративними елементами в архітектурному оформленні. Керамічні вироби виробляються із природної екологічно чистої та відносно недорогої сировини, що також дуже важливо.

Актуальність теми

З Донецької області щорічно вивозяться мільйони тон якісних вогнетривких глин і каолінів, а розкривні матеріали складуються у відвалах, тому що не знаходять ефективного застосування, а для виробництва керамічних будівельних матеріалів триває розробка кар'єрів, що робить екологічне навантаження на Донецький регіон [2, c. 143 - 145].

Проблема використання багатотоннажних відходів промисловості стає усе більше гострою при інтенсивному нарощуванні потужностей гірничодобувних підприємств. У цей час обсяг розкривних і попутно видобувних порід перевищує 3 млрд. м3, близько 1 млрд. м3 становлять обсяги відходів збагачення.

Різноманіття складу й властивості розкривних порід, що попутно добувають, визначає широту діапазону утилізації їх у різних галузях промисловості будівельних матеріалів [2, c. 145 - 146].

Як показують дослідження більше 60% розкривних відходів порід і відходів збагачення придатні для одержання керамічних матеріалів будівельного призначення.

Метою даної роботи є дослідження можливості застосування розкривних порід як сировини для виробництва керамічних будівельних матеріалів [3, c. 234 - 237].

Наукова значимість: дослідження властивостей розкривних глинистих порід, що застосовуються в якості сировини для виробництва керамічних материалів.

Практична цінність: отримання керамічної цегли та плитки з використанням розкривних порід.

Виробництво керамічних будівельних матеріалів

1 Сировинні матеріали

Безліч сировинних матеріалів, що застосовуються у виробництві виробів будівельної кераміки, можна об'єднати в три основні групи - пластичні,спіснюючі й спеціальні добавки. До перших трьох груп належать мінеральні матеріали, які утворилися в результаті складних геологічних процесів.

Такі матеріали добуваються, в основному, відкритим способом.

Пластичні матеріали - основний компонент шихти керамічних мас у виробництві виробів будівельної кераміки. Всі глиноутворюючі мінерали є силікатами, що мають шарувату структуру. Головна їх роль - скріплення маси.

Главная их роль – скрепление массы.

Додавання плавнів у маси виконується для зниження температури випалу й одержання необхідної кількості склофази у випаленому матеріалі [4, c. 78 - 81].

Каолін і глини є основними компонентами керамічних мас для виробництва будівельної кераміки.

Каоліни, які утворилися в результаті вивітрювання кристалічних порід магматичного й метаморфічного походження й каоліни, які залишилися на місці утворення, називаються первинними. Вони характеризуються наявністю крупних зерен кварцу.

З первинних каолінів поширені й мають промислове значення каоліни, які утворилися поблизу гранітів, метаморфічних гнейсів і магматитів [5, c. 111 - 115].

Вторинні каоліни - це природно збагачені тонкодисперсні глинисті породи, що утворилися внаслідок розмиву й переотложення у водному середовищі первинних каолінів або продуктів вивітрювання залишкових родовищ.

Галузь застосування каолінів визначається їхнім мінералогічним складом, що впливає на вибір способу збагачення сировини, технологічних параметрів виробництва, визначає сорт речовини й можливість зміни фізико-хімічних і технологічних параметрів [5, c. 120 - 122].

Глинисті матеріали, які застосовуються у виробництві кераміки, класифікують за вогнетривкістю, змісту тонкодисперсних фракцій, спікаємості, пластичності, змісту грубодисперсних включень, а також за сумарним вмістом FeО і TiO2 у прожареному стані [5, c. 124 - 126].

Всі види глин містять певну кількість домішок, зміст основної домішки - кварцевого піску - навіть у межах одного шару, змінюється від 10 - 20 до 40% і більше. Розповсюдженими домішками також є оксид заліза, кальцит, карбонатні включення, мусковіт, полевошпатні сполуки.

У виробництві керамічних виробів використовують каолінітові та каолініт-гідрослюдисті глини, а також гідрослюдисто-каолінітові та монтморілонітові. Мінералогічний склад, дисперсність впливають на керамічні властивості.

Легкоплавкі глини містять залізисті різновиди монтморілоніту (в основному фракцією менш мікрона) і мінерали гідрослюдистої групи з незначною домішкою каолініту.

Як плавні використовують матеріали з відносно невисокою температурою плавлення або створюючи із іншими компонентами маси легкоплавкі евтектики.

Рідка фаза, що утворилася в процесі випалу, розчиняє часточки маси й сприяє структуроутворенню при більш низьких температурах, що важливо для розробки енергозберігаючих технологічних процесів [6, c. 238 - 241].

Найчастіше використаовують польові шпати, пегматити, плагіоклази, перліт, нефеліновий концентрат. Флюсуючу дію робить введення до складу шихти кальциту, доломіту, тальку, магнезиту.

З матеріалів, що спіснюють, широке застосування знайшли кварц, кварцові піски й відходи помельно-збагачувальних комбінатів. Кварцові піски відносяться до рихлих і сипучих геологічних утворень, які складаються з незцементованих дрібних зерен кварцу, домішок інших мінералів [6, c. 242 - 245].

За походженням кварцові піски підрозділяються на річкові, озерні, морські й дюнні. Найбільш якісні дюнні піски,що утворилися в умовах стабільного положення берегової лінії, при якій матеріал, що перемивається, тривалий час перебував у русі. При цьому зерна механічно й хімічно нестійких матеріалів зруйнувалися й вимилися.

У керамічній промисловості застосовують також кварцові піски, що отрималися в результаті збагачення каолінів. Кварцовий пісок не повинен містити видимі домішки, крім зерен польового шпату. Великі включення відокремлюють на ситах.

2 Технологія виробництва керамічних матеріалів

Вибір способу виробництва й підготовки маси визначаються властивостями глинистої сировини, складністю шихти, формою й розмірами виробів і вимогами щодо якості випалених матеріалів.

Виробництво керамічних будівельних матеріалів вимагає досить великої кількості сировини, тому заводи звичайно розташовуються поблизу родовищ [7, c. 145 - 148].

До основних виробів будівельної кераміки відносяться цегла й керамічний камінь, деякі різновиди плиток, черепиця й керамічні комунікаційні труби.

Залежно від властивостей глини при виробництві будівельних матеріалів застосовують способи напівсухої, пластичної та шлікерної підготовки маси.

Спосіб напівсухої підготовки маси застосовується тільки для однрідних за складом й забарвленню глин, які випалюються. Він містить у собі подрібнення комової глини, її сушіння в сушильному барабані, помел в дезінтеграторах і розсів глиняного порошку до потрібного фракційного складу. Підготовлений у такий спосіб порошок з вологістю 8 - 9% після вилежування надходить на пресування.

Цей спосіб використовують на деяких заводах, які застосовують однорідну глинисту сировину.

Спосіб пластичної підготовки маси передбачає первинне сухе змішення компонентів, попередньо висушених і подрібнених. Перемішану масу спочатку воложать у змішувачах до пластичного стану (вологість 18 - 22%), потім на стрічкових пресах формують у вигляді брикетів. Ці брикети висушують у камерних або тунельних сушилах до вологості 7 - 9% протягом 20 - 24 годин, потім подрібнюють і розмелюють. Розмелений порошок перед пресуванням вилежується для усереднення вологості протягом доби. Цей спосіб є складним і трудомістким, і тепер від застосування його поступово відмовляються [7, c. 149 - 153].

Спосіб шлікерної підготовки маси, завдяки гарному змішанню компонентів у вигляді суспензії, останнім часом став дуже розповсюдженим, тому що дозволяє використовувати неоднорідні глини або їхню суміш і при необхідності широко застосовувати плавні й барвники. За цим способом глину розпускають у воді й змішують із тонкомолотими твердими матеріалами: плавнями, спіснюючими й барвниками, заздалегідь здрібненими в кульових млинах періодичної дії. Донедавна, а на деяких заводах і донині, приготовлену суспензію обезводнюють на фільтрпресах. Потім фільтрпресні коржі переробляють на стрічкових пресах у брикети, які висушують у тунельних або інших сушилах. Іноді сушіння здійснюють у сушильних барабанах, але при цьому фільтрпресні коржі не переробляють, а розрізають на коржерізці або в стругачі на дрібні шматки. Так чи інакше, висушену масу подрібнюють і розмелюють у порошок до необхідного гранулометричного складу. Але громіздка й трудомістка технологія фільтрпресної переробки з подальшим сушінням маси сильно ускладнює виробництво.

Для випалу використають печі різної конструкції від самих старих кільцевих, у які цеглу укладають і виймають вручну, і до сучасних тунельних та щілистих, де цегла випалюється в процесі просування її по печі. Температура випалу залежить від складу сировинної маси й звичайно перебуває в межах 950... 1000 oС. Необхідну температуру випалу варто строго витримувати.

Можливі дефекти. Недопресування, тобто недостатнє ущільнення порошку через низьку її вологість (менш 5%) і недостатній тиск. Цього дефекту можна запобігти, ретельно стежачи за зволоженням маси й показаннями манометра.

Коробління спостерігається при перевищенні заданої вологості (у середньому 7%). При використанні мас різної тонкості помелу для чернового й покривного шару спостерігається розшарування внаслідок різних усадочних напруг у цих шарах. Коробління усувається контролем вологості маси, ретельним змішанням і сушінням, а також ретельним підбором складу маси.

Розтріскування може спостерігатися при занадто високому тиску пресування, попаданні до маси великих частин (несправне сито), а також внаслідок порушення режиму сушіння й випалу.

При занадто високій температурі випалу виходить перепалена фіолетово-бура цегла (перевипал - «залізняк») підвищеної щільності, з оплавленою поверхнею й перекрученою формою виробу.

У керамічних виробах зустрічається прихований дефект - так званий «дутик», що може виявитися не відразу, а після того, як цегла (камінь) достатній час перебував у вологому стані. У цьому випадку відбуваються відколи й руйнування поверхні. У місці відколу добре видні білий порошок або біла тістоподібна маса.

Нерівності, порушення граней, щербини, задирки, подряпини й відбиті кути на виробах є наслідком недбалого пресування, зношування прес-форм, матриць і транспортного встаткування. Для запобігання цих пороків необхідно замінити зношені деталі [7, c. 154 - 157].

Експериментальна частина

Об'єктами дослідження є розкривні глинисті породи Русинівського родовища й родовища Біла балка. Цих відходів досить багато, але вони не знаходять практичного застосування, хоча за своїм хіміко-мінералогічним складом ці матеріали близькі до глинистих, що застосовуються в будівництві [8, ].

Метою експериментальної частини роботи є дослідження можливості використання даного виду глинистих матеріалів як основної сировини для виробництва виробів будівельного призначення [8, c. 50 - 51].

Приведемо хімічний склад глинистих матеріалів, що досліджуються (каоліну озалізненого (КО), суглинку карбена (СК) і глини Русинівського родовища (Р - 3)) в % (мас.):

Таблиця 1 - Хімічний склад досліджуваних матеріалів

| Найменування сировини | Компоненти | |||||||

|---|---|---|---|---|---|---|---|---|

| SiO2 | Al2O3 | Fe2O3 | TiO2 | MgO | CaO | R2O | П.п.п | |

| КО | 61,0 | 24,0 | 1,1 | 1,5 | 0,6 | 0,4 | 2,8 | 8,6 |

| СК | 65,0 | 21,0 | 1,0 | 1,5 | 0,6 | 0,4 | 2,8 | 7,7 |

| Р-3 | 60,0 | 26,0 | 0,2 | 1,5 | 0,6 | 0,4 | 2,8 | 8,5 |

Матеріали, що досліджуються за мінералогічним складом головним чином представлені глинистим мінералом каолінітом (25 - 39%), а в якості інших глинистих присутні гідрослюда, монтморілоніт, мікроклін, плагіоклаз, слюда уламкова, а основна домішка - кварц (27 - 36%).

За хіміко-мінералогічним складом видно, що дані матеріали мають приблизно такі ж склади, що й сировина, що використовується в промисловості, що дозволяє припустити можливість застосування даного виду матеріалів у техно- логії будівельної кераміки, наприклад, для виробництва будівельної цегли й плитки.

Сировина, що досліджується була перевірена опитним шляхом у лабораторних умовах на основні властивості [8, c. 50 - 51]. Результати опитів наведені в таблиці 2:

Таблиця 2 – Властивості сировини, що досліджується:

| Властивості | Найменування сировини | ||

|---|---|---|---|

| Каолін озалізнений | Суглінок карбена | Русинівська глина | |

| Вода затворення,% | 34 | 35 | 32 |

| Число пластичності | 26 | 29 | 30 |

.gif)

Рисунок 1 - технологічний процес (анімований рисунок gif - animator,15 кадрів, затримка 100 мс, 68,7 kb)

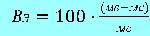

Вода затворення (Вз) показує, яку кількість води необхідно додати до абсолютно сухої глини (в % мас.) для одержання пасти нормальної робочої консистенції:

где мв – маса вологої навіски глини нормальної консистенці, г;

мс – маса абсолютно сухої навіски глини, г.

За числом пластичності (П) глини класифікують на 5 груп: высокопластичні (П>25), середньопластичні (П= 15-25), помірковано пластичні (П= 7-15), малопластичні (П= 3-7) і непластичні (не утворять пластичної маси) [9, c. 45 - 47].

Згідно з отриманими даними, наведеними у таблиці 2, можна стверджувати, що сировина, що досліджується є цілком придатною для виготовлення виробів за пластичною технологією.

З розкривних глинистих порід виготовляли лабораторні зразки, для чого вихідні матеріали подрібнювали, просівали через сито 05, готовили керамічну масу з оптимальною робочою вологістю [9, c. 49 - 51].

Формування зразків робили пластичним способом. Глину просівали через сито 05, затворяли водою до одержання тіста нормальної консистенції, Визначали повітряну й вогневу усадку, інтервал випалу (у межах 950 – 1100 oС).

Випал зразків робили в електропечі. Результати досвідів при оптимальній температурі випалу наведені в таблиці 3:

Таблиця 3 - Результати дослідження лабораторних зразків

| Властивості | Найменування зразків | ||

|---|---|---|---|

| КО | СК | Р-3 | |

| Повітряна усадка,% | 11,0 | 14,0 | 7,0 |

| Вогнева усадка,% | 4,0 | 0,3 | 3,9 |

| Загальна усадка,% | 15,0 | 14,3 | 10,9 |

| Оптимальна температура випалу,oС | 1050 | 1050 | 1100 |

| Міцність на стискання,кгс/см2 | 169 | 110 | 105 |

Повітряна усадка (Ув) – істотне зменшення об’єму сирцю, що відбувається при видаленні вологи в результаті сушіння.

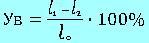

Вогнева усадка (Уог) – зміна розмірів виробу, що відбувається при випалі. Повітряну й вогневу усадку на лабораторних зразках визначали шляхом виміру розмірів зразків до сушіння, після сушіння й після випалу.

Повітряну й вогневу усадку на лабораторних зразках визначали шляхом виміру розмірів зразків до сушіння, після сушіння й після випалу [9, c. 53 - 55].

Усадкові явища в глинистих матеріалах залежать від їхнього складу й властивостей. Умови сушіння також можуть впливати на величину усадки. Так, при повільному сушінні в природних умовах зміна розмірів зразків буде більше, ніж при штучному сушінні з порівняно швидким підйомом температури [10, c. 23 - 27].

В інтервалі, де відбуваються усадкові явища, довжина зразка лінійно залежить від його вологості. Отже, величина усушки для однієї й тієї ж глини буде визначатися початковою вологістю зразка. Тому необхідно, щоб вихідна вологість зразків була однакової й відповідала нормальної формувальної.

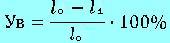

Лінійну повітряну відносну усадку Ув кількісно виражають зміною розмірів керамічного зразка у відсотках від його початкової довжини [10, c. 28 - 33].

где l0 и l1 – довжина свіжесформованого зразка і зразка після сушіння відповідно, мм.

где l0 и l1 – довжина свіжесформованого зразка і зразка після сушіння відповідно, l2-довжина зразка після випалу, мм.

Механічні властивості характеризуються здатністю материалу пручатися всім видам зовнішніх впливів з докладанням зусиль. За сукупністю ознак розрізняють міцність матеріала при стисканні, вигіні, ударі, крученні та ін., твердість, пластичність, пружність, стираємість [11].

Міцність (Gсж) — властивість матеріалу пручатися руйнуванню під дією напруг, що виникають від навантаження. Межа міцності при вигині розраховується за формулою:

где Gсж - механічна міцність, кгс/см2;

Р - навантаження, кг;

S - площа, см2

Після випалу зразки підлягали ретельному огляду. Зразки із глини Русинівського родовища, до випалу мали сірий відтінок, а після набули більш білий колір.

Зразки із каоліна озалізненого до випалу мали красновато-бурий колір, а в інтервалі температур 1000 – 1050 oС спостерігалась зміна коліру від розоватого до жовтого.

Зразки із суглінка карбена до випалу мали бурий колір, а при температурах 1000 – 1050 oС – спостерігалась зміна коліру від червоного до сірувато-червоного.

На забарвлення впливає як хімічний склад глинистих матеріалів, так і середа випалу.

Згідно з отриманими результатами можна зробити наступні висновки::

- розкривні матеріали, що досліджуються,мають приблизно такі ж властивості, що й сировина, що використовується в хімічній промисловості;

- міцність зразків відповідає міцності рядової будівельної цегли, що використовується для будівництва 2-х, 3-х етажних будівель;

- сировина також придатна для отримання виробів щільної кераміки, наприклад, плитки та клінкерної цегли.

Проаналізував отримані результати, можна зробити висновок про те, що розкривні породи цілком придатні для отримання різних керамічних матеріалів.

Тому необхідно рухатись в цьому напрямі та вивчати можливості їх застосування в більш широкому діапозоні.

Введення різних добавок, підвищуючих якість сировини (нефелін, перліт, граніт). Вибір оптимальної технології виготовлення зразків та режиму випалу.

Перелік посилань

- Химическая технология керамики и огнеупоров /Под ред. П.П. Будникова. - М.: Стройиздат, 1972. - 552 с.

- Бетехин А.Г. Курс минерологии. – М.: Стойиздат, 1956. – 382 с.

- Чаус К.В., Чистов Ю.Д., Лабзина Ю.В. Технология производства строительных материалов, изделий и конструкций. – М.: Стройиздат, 1988. – 448 с.

- Августиник А. И. Керамика. - М.: Промстройиздат, 1957. - 483 с.

- Канаев В.К. Новая технология строительной керамики. – М.: Стройиздат, 1990. – 264 с.

- Крупа А.А., Городов В.С. Химическая технология керамических материалов. – К: В.Ш., 1990. – 399 с.

- Справочник по производству строительной керамики./Под ред. Д.Н. Полубояринова, В.Л. Балкевича - М.: Стройиздат, 1961.- 640 с.

- Кроз В.В., Дударева Е.А., Беломеря Н.И. Керамическе материалы строительного назначения на основе вторичных сырьевых материалов. - Материалы VIII международной конференции «Охрана окружающей среды и рациональное использование природных ресурсов». - Донецк: ДонНТУ, 2009 г. - 234 с.

- Юшкевич М.О., Роговой М.И. Технология керамики. - М.: Стройиздат, 1969. - 349 с.

- Кошляк Л.Л. Калиновский В.В. Производство изделий строительной керамики. - М.: Высшая школа, 1985. - 189 с.

-

Кирпич строительный. Краткий справочник

http://kirpi4ik.ru/

© ДонНТУ 2009 Кроз В.В.

| ДонНТУ | Портал магістрів ДонНТУ |