-

Реферат по темі випускної роботи

Реферат по темі випускної роботи

- Введення

- Цілі і завдання

- Актуальність

- Огляд літературних джерел з визначення причин травматизму на канатному транспорті

- Аналіз існуючих засобів уловлювання

- Розробка математичної моделі руху

- Встановлення оптимальних параметрів запобіжного бар'єру

- Розробка конструкції бар'єру

- Висновок

- Література

Введення

ВведенняВугілля в Україні є основним енергоносієм, тому від роботи вугільної промисловості залежить стан економіки держави. У технологічному процесі видобутку корисних копалин в шахті підземний транспорт є одним з найважливіших ланок. Призначенням його це транспортування гірничої маси по гірським виробіткам від вибою до стовбура шахти, перевезення обладнання та матеріалів від ствола до місця виробничих робіт, а також перевезення людей до місця їх роботи [1].

Зважаючи на специфіку розробки вугільних родовищ підземним способом питання безпеки праці на шахтах мають велике значення. Охорона праці являє собою широку систему заходів, спрямованих на збереження здоров'я і працездатності рабітників. Турбота про безпеку праці, поліпшення її умов — один з пріоритетних напрямків вугільної промисловості в цілому.

Хоча на сьогоднішній день і вирішена значна частина питань пов'язаних з охороною праці, однак зустрічається недбале ставлення до виконання діючих технологічних інструкцій і правил безпеки, які стають причинами аварій і призводять до виробничого травматизму. У зв'язку з цим велике значення має безперервне підвищення рівня та впровадженні нових засобів, які б забезпечували безпеку на вугільних шахтах.

Особливо актуальними питання безпеки стають при веденні робіт у шахтах на більш глибоких горизонтах. Все це в умовах постійного збільшення обсягів видобутку вугілля, вимагає підвищення заходів безпеки експлуатації засобів доставки допоміжних вантажів на нижні горизонти. Таким транспортом засобом на вугільних шахтах України переважно залишається канатний транспорт, який повинен бути забезпечений високою надійністю і безпекою роботи. Одним з варіантів забезпечення даних вимог є підвищення безпеки канатної откатки за допомогою вдосконалення системи аварійного гальмування вагонеток [2,3]. Цьому питанню і присвячена данна робота.

Цілі і завдання

Цілі і завданняМетою роботи є підвищення безпеки за рахунок обгрунтованого вибору параметрів засобів уловлювання вантажних вагонеток у похилих виробках шахт.

Для досягнення цієї мети необхідно вирішити наступні завдання:

- провести аналіз раніше розроблених засобів уловлювання та визначити їх основні недоліки;

- розробити математичну модель руху обірвашегося составу вагонеток;

- обгрунтувати основні раціональні параметри засобіб уловлювання;

- розробити конструкцію запобіжного бар'єру, що реалізує принцип секціонування гірських виробок.

Актуальність

АктуальністьЗгідно з проведеними дослідженнями, на сьогоднішній день існує проблема високого рівня травматизму робітників на ділянках руху вантажних вагонеток на похилих виробітках. Тут спостерігається щорічне збільшення випадків травматизму зі смертельним результатом. Високий рівень травматизму представляє серйозну соціальну та виробничу проблеми, які потребують свого вирішення. Тому вирішення питання обгрунтування раціональних параметрів засобів уловлювання вантажних вагонеток у похилих виробітках шахт є актуальною.

Огляд літературних джерел з визначення причин травматизму на канатному транспорті

Огляд літературних джерел з визначення причин травматизму на канатному транспортіЗа даними МакНДІ, у вугільній промисловості України при експлуатації канатної відкатки щорічно відбувається в середньому 20 нещасних випадків (НС) зі смертельним результатом. Більше половини з них обумовлено некерованим скочуванням рухомого составу під ухил внаслідок обриву каната, причіпного або зчіпного пристроїв.

Нижче наведені приклади смертельного травматизму на канатному транспорті за 2005 рік:-

21.03 у м. Красний Луч на шахті «Темп ЛТД», перебуваючи в зоні відкатки, гірник задавлен завантаженою вагонеткою, яка скотилася на нього по причині обірвашегося причіпниго пристрою;

- 15.07 на шахті «Южнодомбасская № 1», об'єднання «Донецьквугілля», гірник, перебуваючи в зоні відкатки, був смертельно травмован двома вагонетки з дерев'яними стійками, які обірвалися;

- 31.07 в місті Торез на ПП «Торуголь», гірник очисного забою, перебуваючи в зоні відкатки, отримав травми від вагонетки, яка скотилася на нього внаслідок обриву каната;

- 25.08 на шахті ім. Артема, Луганській області, під час спуску людей стався обрив каната. У підсумку було травмовано 15 чоловік, у тому числі 1 смертельно;

- 29.12 на шахті «Калинівська-Східна», об'єднання «Макіїввугілля», помічник начальника дільниці ВТБ задавлен вагонеткою, яка скотилася на нього в результаті обриву причіпного пристрою.

У статті Дебелий В.Л., Дебелий Л.Л. [4] проведен аналіз травматизму на рудничому транспорті, виявлені закономірності травмування працівників шахти. Визначені основні причини, які потягли за собою різногі травми гірників. З урахуванням вимог і рекомендацій МакНДІ, на підприємстві ЗАТ ВКФ "Амплітуда" розроблені і впроваджені нові конструкторські рішення в галузі виробництва рудничного транспорту.

У статті Будишевский В.А., Деверянскій В.Ю. [5] розглянуті конкретні приклади травматизму на канатному транспорті на шахтах Мінвуглепрому України за 96-97 років. Наводиться аналіз нещасних випадків, описуються причини, які потягли за собою як одиничні, так і найбільш небезпечні групові нещасні випадки. Аналіз причин показав, що найбільша кількість аварій стала можливої в результаті експлуатації несправного підйомного обладнання: п'ять обривів каната та відмова гальмівної системи, а у двох випадках відзначен обрив зчіпних пристроїв, і в одному безпосередні технічні причини відсутні. У статті робиться висновок про те, що високий рівень аварійності та виробничого травматизму на шахтному канатно транспорті свідчить про необхідність розробки галузевої програми покращення умов роботи транспорту, що включає проектування безпечних технологічних засобів захисту. Аналіз існуючих засобів уловлювання

Аналіз існуючих засобів уловлюванняДля запобігання некерованого скочуванням рухомого составу застосовуються запобіжні бар'єри та спеціальні пристрої від скочування вагонеток, найбільш поширене з яких - «вілка» МакНДІ [6]. Аналіз обставин і причин НС виявив наступні недоліки таких бар'єрів і пристроїв:

- запобіжні бар'єри встановлюються нижче верхньої і вище нижньої приймально-отправітельних майданчиків (ПОП), і не забезпечують уловлювання рухомого составу протягом похилої виробки. Внаслідок цього вагонетки «пролітають» значні відстані, а потім сходять з рейок, розбивають кріпі та бар'єри, травмують людей;

- при відсутності (несправності) засобів дистанційного керування підйом-опускання бар'єрів здійснюється вручну, що призводить до присутності людей в небезпечній зоні відкатки;

- технології використання відомих конструкцій бар'єрів передбачають їх багаторазове підйом-опускання протягом зміни при проходженні составу;

- неможливість встановлення «вилки» МакНДІ, якщо останній у складі йде платформа.

Розробка математичної моделі руху

Розробка математичної моделі рухуДля побудови математичної моделі задаємося наступними допущеннями. Шахтний поїзд розглядається у вигляді системи твердих тіл, з'єднаних пружними зв'язками. Внаслідок безперервного збільшення сили гальмування в зчіпних пристроях головної частини составу, а також досить малого часу дії удару (0,17-0,2 с) при визначенні динамічних навантажень у зчіпних пристроях головную масу составу можна розглядати як абсолютно жорстку масу. При цьому довжиною пружнього зв'язку вважається відстань між центрами мас. Для спрощення виводу приймаються наступні допущення: состав складається з однотипних вагонеток, опори руху вагонеток рівні, відстані між буфера вагонеток в розтягнутому поїзді рівні, удар вагонеток розглядається як прямий і центральний, поздовжні агрегатні жорсткості вагонеток, а також жорсткості сцепок рівні, сила гальмування прикладена до масі першої вагонетки і діє по лінії руху поїзда, що проходить через центри мас. Теоретично і експериментально встановлено, що максимальні навантаження на буферної-тягові прилади діють при троганіі та гальмуванні шахтних поїздів.

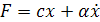

На основі принципу Даламбера диференціальні рівняння руху записуються у вигляді [7]:

(1)

де

Fт – сила тяги (+) або гальмування (-), додана до маси першої вагонетки у складі т, кН;

mi – маса вагонетки, т;

xi – координата центру мас i -ї вагонетки;

Si – зусилля у i-му зв'язку;

Fi – сила опору i-ї вагонетки поїзда;

n – кількість вагонеток у складі поїзда

При дослідженні состав вагонеток розглядається як система твердих тіл m i з'єднаних пружними зв'язками (твердість зв'язку С), а бар'єр - як амортизатор з демпфери, укріплений на жорсткій опорі (вязкоупругій буфер) (рис. 1).

Рисунок 1 – Розрахункова схема гальмування составу запобіжним бар'єром

(Анімація складається з 7 кадрів, 100 Кб з затримкою в 0,5 с між кадрами; затримка до повторного відтворення складає 2 с; кількість циклів відтворення не обмежена)Рух вагонеток при гальмуванні описується рівнянням (1). Початкові умови у випадку гальмування составу: xi = 0; x'i = v; i = 0,1,2...n (при t = 0) Тоді динамічне навантаження і сила гальмування захисним бар'єром:

(2)

де

c — жорсткість запобіжного бар'єру, Н/м;

α – коефіцієнт вязкого опору, Н⋅с/м.

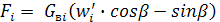

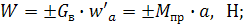

На вагонетку, розташовану на рейкової дорозі під нахилом (рис. 1), крім сил шкідливих опорів G⋅w'⋅cosβ діє ще й поздовжня складова власної ваги G⋅w'⋅sinβ . Тоді сила опору руху вагонеток у складі поїзда в разі їх самокатного руху під ухил визначається наступним виразом [8]:

(3)

Особливість роботи амортизаторів буферної-зчіпних пристроїв шахтних вагонеток є їхня робота на стиск. З огляду на те що агрегатна жорсткість вагонетки на 1-3 порядку вище жорсткості амортизаторів буферної-зчіпних пристроїв, можна припустити, що в межах ходу амортизаторів зусилля в межвагонеточних зв'язках шахтного поїзда мають одну й ту ж саму функціональну залежність.

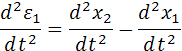

Реакція пружної зв'язку між першою і другою вагонетки составу виглядає наступним чином [9]:

(4)

де

c — жорсткість межвагонеточного зв'язку, МН/м,

ε1 – подовження пружного зв'язку між центрами мас першої та другої вагонеток.

Гальмування поїзда здійснюється в умовах попередньо розтягнутого составу вагонеток. З огляду на що в даному випадку між центрами мас рухомого составу йде процес стискання, запишемо рівняння для зв'язку між першою та другою вагонетками:

(5)

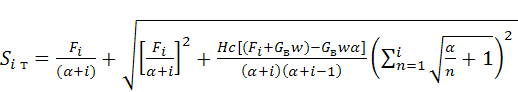

Перетворюючи цей вислів, з огляду на прийняті допущення за якими маси всіх вагонеток рівні, а отже дорівнює та їх вага, динамічні навантаження в буферах і рамах вагонеток при гальмуванні составу визначається із залежності:

(6)

Отриманий вираз дозволяє визначити максимальні значення ударних навантажень для будь-якої вагонетки составу при гальмуванні поїзда в залежності від жорсткості зв'язку і відстані між буфера вагонеток.

Так як при русі вагонетки з прискоренням (уповільненням) додаткові опори руху обумовлені ще й силами інерції:(7)

де

Mпр — приведена маса рухомих і обертових частин вагонетки, кг:

(8)

де

k0 — коефіцієнт який враховує інерцію обертових частин вагонетки.

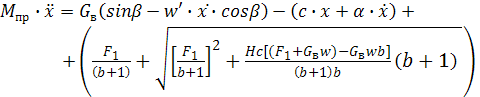

Виходячи з вищесказаного складаємо математичну модель руху составу вагонеток, який обырвався. На основі принципу Даламбера (1) та отриманих залежностей при аналізі самокатного руху вагонеток составу (2-8) складемо спрощену математичну модель руху вагонетки при обриві каната, зчіпного або причіпного пристроїв.

Рух составу, який обірвався, можна умовно поділити на два етапи.

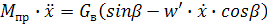

Перший етап протікає з моменту обриву і до момент взаємодії із захисним бар'єром. Тоді рівняння руху першої вагонетки прийме вигляд:

(9)

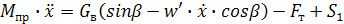

Другий — починаючи з моменту контакту вагонетки і вловлюючого бар'єру та до повної зупинки. У цьому випадку виникають поздовжні динамічні навантаження зумовлені гальмуванням составу вагонеток. Для їх обліку в математичну модель вводимо вплив межвагонеточних зв'язків по (6). Тоді рівняння руху першої вагонетки з (1):

(10)

Підставивши (6) та (10) отримаємо остаточну математичну модель, яка описує взаємодію першої вагонетки з бар'єром:

(11)

де

b — відношення маси вагонетки до маси составу:

(12)

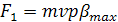

F1 — сила гальмування захисним бар'єром:

(13)

Встановлення оптимальних параметрів запобіжного бар'єру

Встановлення оптимальних параметрів запобіжного бар'єруВстановлений зв'язок між параметрами дав можливість отримати оптимальні значення показників запобіжного бар'єру. Оптимізація проводилась за допомогою ортогональні плану другого порядку з чотирма факторами (швидкість, кількість вагонеток, твердість і в'язкість запобіжного бар'єру), які вар'ювалися на п'яти рівнях (таблиця 1) [10].

Таблиця 1 — Рівні вар'ювання факторів

Рівні та інтервали вар'ювання факторів Фактори Рівні вар'ювання Найменування Розмірність Позначення Кодові Інтервали варіювання Натуральне Кодове -1,41 -1 0 1 1,41 Натуральне Жорсткість бар'єру МН/м C X1 10,9 15 25 35 39,1 10 В'язкість бар'єру МН⋅c/м α X2 0,03 0,2 0,6 1 1,16 0,4 Швидкість підходу до барьеру м/с v X3 5,59 6 7 8 8,41 1 Кількість вагонеток у составі шт. N X4 1,18 2 4 6 6,82 2

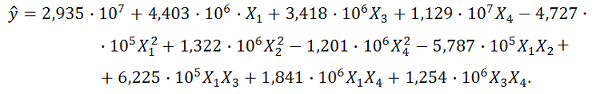

В якості параметра оптимізації виступає максимальне навантаження на бар'єр. В результаті було отримано рівняння регресії другого порядку, що після виключення незначащіх коефіцієнтів прийняло наступний вигляд [11,12,13]:

(14)

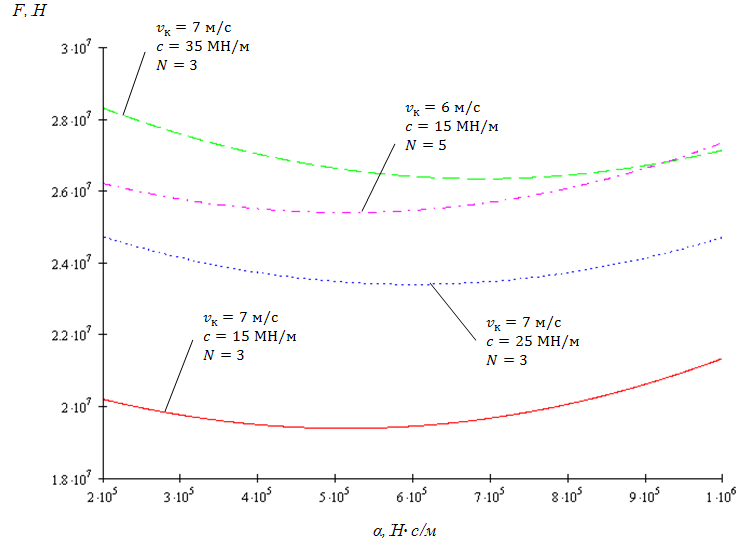

Побудова залежностей для отримання кривих відгуку справили, маніпулюючи реальними значеннями факторів для составу з 3-х вагонеток типу ВГ 3,3 при максимальній швидкості підходу до барьеру 7 м/с і куті нахилу вироблення рівною 20°. В результаті були отримані наступні графіки.

Малюнок 2 — Залежність максимального навантаження на запобіжному бар'єрі від в'язкості запобіжного бар'єру αта жорсткості c при підході составу вагонеток до нього зі швидкістю v та кількістю вагонеток у складі N.

Аналізуючи отримані дані бачимо, що можна значно знизити максимальне навантаження на запобіжний бар'єр обравши його оптимальні параметри. Як видно з графіка у разі підходу до запобіжним барьеру жорсткості 35 МН/м составу з 3-х вагонеток зі швидкістю 7 м/c вибір оптимального значення в'язкості бар'єру дозволяє знизити навантаження з 28,5 МН/м до 27 МН/м.

Розробка конструкції бар'єру

Розробка конструкції бар'єруБар'єри встановлюються по всій довжині похилої виробітки через певні відстані. Кількість бар'єрів і відстань між ними залежать від довжини виробітки і кута нахилу. Виробітки з перемінними кутами нахилу будуть мати різну кількість бар'єрів (із збільшенням кута нахилу щільність установки бар'єрів зростає). Реалізований в даному комплексі принцип секціонування виробіток бар'єрами дозволяє значно пом'якшити наслідки аварій на канатному транспорті, т.к. аварійний состав зупиняється практично відразу і не встигає набрати великих швидкостей, що також знижує вимоги до механічних характеристик бар'єрів, зокрема до міцності [14].

Проведений аналіз відомих підходів до конструктивного виконання бар'єрів показав, що може бути застосований один з наступних способів перекриття захищається зони: «штора», «шлагбаум», «гільйотина».

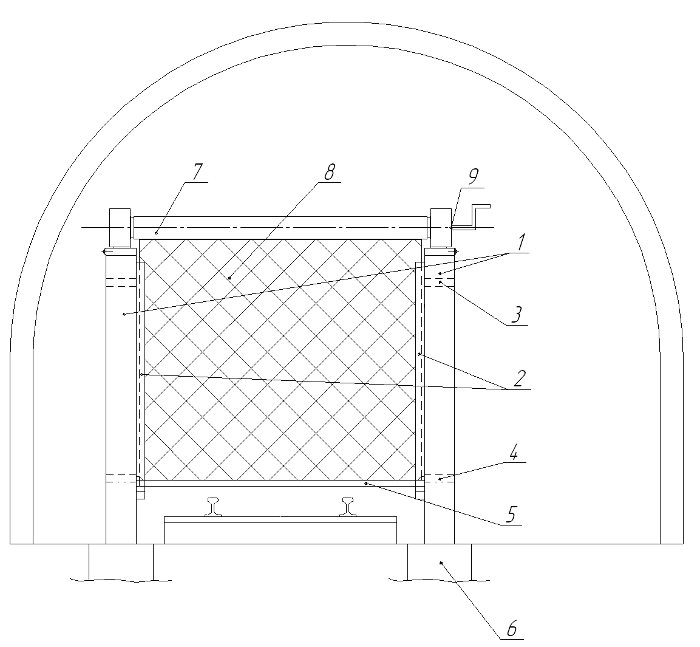

Розроблена конструкція бар'єру (рис. 3) використовує останній з перерахованих засобів. На металевих наполегливих балках 1, встановлених на бетонному фундаменті 6, кріпиться барабан 7 з металевою або іншою, що відповідає вимогам міцності, сіткою 8.

Рисунок 3 — Загальний вигляд бар'єру: 1 — балки; 2 — направляючі; 3 — спусковий механізм; 4 — стопорний механізм; 5 — свинцева пластина; 6 — бетонний фундамент під упорні балки; 7 — барабан із сіткою; 8 — металева сітка; 9 — ручка намотування сітки на барабан.

На кінцях барабана, які були закриті захисними кожухами, знаходяться вузли кріплення барабана до балках і спусковий механізм 3 бар'єру. При скочуванням составу за сигналом апаратури автоматизації спусковий механізм звільняє свинцево пластину 5 , яка переміщаючись під власною вагою вниз по направляючим 2 лівою та правою балок і натягують сітку. Знизу сітка фіксується стопорні механізмом 4 . Барабан з деформованою в результаті уловлювання составу сіткою після ліквідації аварії замінюється новим (для цього його конструкція виконана бистроз'ємной). У випадку зупинки аварійного составу гальмівним візком неушкоджену сітку намотують на барабан вручну, для чого в його торцевій частини передбачено гніздо для ручки 9 .

Висновок

ВисновокНа підставі проведених досліджень отримана математична модель, що описує рух составу вагонеток при самокатному аварійному скочуванні під ухил. Математична модель пов'язує основні фактори, які впливають на поведінку составу, такі як опір руху, кут нахилу виробки, початкова швидкість до обриву, жорсткість і в'язкість бар'єру, та вплив міжвагонєточного зв'язку.

На підставі проведених досліджень розроблена конструкція запобіжного бар'єру, що дозволяє значно підвищити безпеку у похилих виробітках шахт — за рахунок секціонування, дешевизни конструкції та простоти експлуатації.

Застосування запропонованої конструкції дозволить підвищити безпеку канатного транспорту вугільних шахт України. Література

Література- Бурлака Г. О. Угольная промышленность // ТЭК . – 2006 . – № 7 . – С. 66–69.

- Транспорт на горных предприятиях. Под общей редакцией проф. Кузнецова Б.А., М.: “Недра” 1976, 552с. Авт.: Кузнецов Б.А., РенгевичА.А., Штокман В.Г. и др.

- Гриф Б.В., Горчаков С.П. Охрана труда в угольной промышленности.– М.: Недра, 1988.

- Будишевский В.А., Деревянский В.Ю. Повышение безопасности канатной откатки // Уголь Украины, 1998. - №3. – с.25-26

- Дебелый В.Л., Дебелый Л.Л. О модернизации электровозов АМ-8Д и 2АМ-8Д в ходе капитального ремонта // Уголь Украины, 2007. - №4. – с.23-24

- Способы и средства безопасной эксплуатации электромеханического оборудования в шахтах // Сб. научных трудов. Макеевка: МакНИИ, 1982.-С.53-57.

- Введение в теорию динамики горнотранспортных машин. Новиков Е.Е., Смирнов В.К., К., «Наукова думка», 1987. –173с.

- Динамика и прочность шахтных транспортных сосудов/ Е.Е. Новиков, Е.Ф. Земляной, В.В, Говоруха и др. – Киев: Науккова думка, 1983. – 152с

- Шахтарь П.С. Рудничные локомативы. М., Недра, 1982. – 296 с.

- Планирование и анализ экспериментов при решении задач трения и износа. М.: Наука 80. — 228 с.

- Тихомиров В.Б. Планирование и анализ эксперимента. М.: Недра 74.—304 с.

- Адлер Ю.П. Планирование эксперимента при поиске оптимальных условий. М.: Наука 71

- Методы планирования эксперимента [Электронный источник] http://elib.ispu.ru/library/lessons/Kazakov/

- Нарышкин В.Н., Коросташевский Р.В. Подшипники качения. М.: Наука 1984