| Автобиография |

| Ссылки |

| Отчет о поиске |

| Электронная библиотека |

| Индивидуальное задание |

| ДонНТУ Портал магистров ДонНТУ |

| РУС | УКР | ENG| | |

|

Мезникова Екатерина АртуровнаФакультет: Энергомеханики и автоматизацииКафедра: Горные машины Специальность: Горное оборудование Тема выпускной работы: ПОВЫШЕНИЕ ТЕХНИЧЕСКОГО УРОВНЯ ВЫНЕСЕННОЙ СИСТЕМЫ ПОДАЧИ ОЧИСТНОГО КОМБАЙНА УКД 200-250 Научный руководитель: проф. каф. ГМ, к.т.н. Семенченко Анатолий Кириллович |

Автореферат по теме выпускной работы |

|

|

Объект исследования – вынесенная система подачи с частотным регулированием скорости подачи очистного комбайна УКД 200-250.

Цель работы: увеличение ресурса, производительности и пределов регулирования скорости подачи, путём усовершенствования вынесенной системы подачи комбайна УКД200-250 на основе частотного регулирования скорости подачи. ВВЕДЕНИЕВ настоящий момент при отработке тонких пластов мощностью 0,8-1,2 м наиболее актуальным является вопрос повышения качества добываемого угля. Поэтому создание и внедрение высоконадёжных и энерговооружённых очистных комбайнов, обеспечивающих работу с нагрузками 1,5-2,5 тыс.тонн в сутки без присечек боковых пород, должно обеспечить значительное повышение качества добываемого угля, что особенно важно при добыче энергетических углей. В данное время очистной комбайн УКД 200-250 является самым востребованным для отработки тонких пластов. Коэффициент использования комбайнов УКД 200-250 составляет 0,65, в то время как коэффициент использования других комбайнов для тонких пластов не превышает 0,3. Комбайн УКД 200-250 оснащён вынесенной системой подачи (ВСП) с цепным тяговым органом. Моделирование и оптимизация параметров таких ВСП имеют важное практическое значение, так как назрела необходимость повышения их тягово-скоростных характеристик и расширение области применения за счёт использования частотно-регулируемого привода. Задачей данного проекта является разработка корректных динамической и математической моделей рабочих процессов вынесенной системы перемещения с частотно-регулируемым приводом. 1 АКТУАЛЬНОСТЬ СОЗДАНИЯ ВЫНЕСЕННОЙ СИСТЕМЫ ПОДАЧИ С ЧАСТОТНЫМ РЕГУЛИРОВАНИЕМУгольные комбайны можно проклассифицировать следующим образом.

Механизм подачи угледобывающего комбайна является одним из его основных элементов.

Основные требования к механизмам подачи: Управление скоростью подачи следует осуществлять в зависимости от нагрузки привода исполнительного органа. При использовании привода, состоящего из нескольких двигателей для различных рабочих органов, регулирование необходимо вести из условия поддержания нагрузки на заданном уровне наиболее нагруженного двигателя. Регулятор скорости подачи должен обеспечивать: мгновенное прекращение питания двигателя подачи при резких перегрузках привода исполнительного органа; защиту привода исполнительного органа от опрокидывания; ограничение предельной величины скорости подачи. Предельная величина скорости должна иметь ступенчатое регулирование и устанавливаться в зависимости от максимальной скорости возведения крепления за комбайном, транспортирующей способности конвейерной линии, интенсивности газовыделения и пр. Различают две большие группы механизмов подачи – встроенные и вынесенные. Встроенные механизмы получили подавляющее распространение. Механизм располагается на комбайне и перемещается вместе с ним. Движение комбайн получает от вращающихся звездочек, входящих в зацепление с тяговым органом, который закреплен по концам лавы. Встроенные механизмы подачи имеют несколько достоинств. Основное из них – неподвижность тягового органа, что обеспечивает более удобное и безопасное его расположение на комбайне, и в лаве. Неподвижный тяговый орган позволяет значительно снизить натяжение холостой ветви тяговой цепи и за этот счет расположить холостую ветвь таким образом, чтобы не препятствовать поперечному перемещению забойного конвейера и возведению крепления за комбайном (при искривлениях лавы). Управление встроенным механизмом подачи упрощается, поскольку он расположен непосредственно на комбайне. Тяговые усилия в цепи такого механизма ниже, а его к.п.д. выше, чем к.п.д. вынесенного механизма. Конструкция встроенного механизма часто проще, поскольку он обычно приводится от общего двигателя. Однако последнее является и недостатком встроенного механизма. На подачу современного комбайна затрачивается 10 – 12% мощности, расходуемой на выемку. В связи с тем, что уровень мощности привода бывает недостаточен, затраты мощности на подачу ведут к снижению затрат на выемку и, как следствие, к снижению производительности машины. Второй недостаток встроенных механизмов – увеличение длины комбайна, что особенно отрицательно сказывается при работе в тонких пластах, поскольку снижает проходимость. Обслуживание встроенных механизмов подачи, особенно в комбайнах для тонких пластов, сложнее, так как осуществляется в стесненных условиях лавы. Вынесенные механизмы подачи имеют другие недостатки, препятствующие их широкому распространению. Основной недостаток таких механизмов – две движущиеся ветви тяговой цепи, что значительно затрудняет передвижение забойного конвейера, возведение крепления (особенно при искривлениях лавы) и снижает безопасность работ. Конструкция такого механизма сложнее. Во-первых, для того, чтобы не иметь натянутых ветвей на всей лаве, приходится использовать два механизма, расположенные по обоим ее концам. Во-вторых, для обеспечения более удобного подвода энергии (гидравлической) и более равномерного распределения ее между механизмами желательно иметь две насосные станции, одна из которых располагается на исходящей струе потока воздуха в лаве. В-третьих, управление такими механизмами значительно сложнее, поскольку действия двух механизмов необходимо согласовать, а для дистанционного управления требуются специальный кабель и аппаратура. Тяговые усилия в вынесенных механизмах выше, чем во встроенных, так как по всей лаве приходится протягивать две ветви цепи, встречающие значительные сопротивления при своем движении по почве. Кроме того, движущиеся ветви тяговой цепи и увеличенная ее длина ухудшают динамику подачи комбайна за счет значительной потенциальной энергии тягового органа, собственных колебаний усилий в цепи и влияния ее второй ветви, что увеличивает неравномерность движения комбайна, повышает динамические нагрузки, на привод его исполнительного органа и в некоторой мере снижает производительность. К недостаткам следует отнести часто и сниженную силу тяжести собственно комбайна, являющуюся основным фактором его устойчивости во время работы. При выборе типа механизмов подачи следует учитывать все перечисленные особенности. Тип привода значительно влияет на конструкцию и свойства механизмов подачи, поэтому вопросу выбора привода следует уделять внимание. Гидравлический привод, сменивший механические вариаторы, получил в настоящее время преимущественное распространение. Его достоинства – возможность глубокого регулирования скорости подачи от значений, близких к нулю, до максимальных, возможность реверсирования направления подачи без реверса движения основного двигателя, четко работающее легко регулируемое предохранительное устройство в виде клапана, защищающее цепь и механизм от перенапряжения. Варьирование скоростью подачи здесь осуществляют изменением производительности насоса, реверс движения – изменением направления потока жидкости, поступающей в гидродвигатель. Электрический привод с регулируемой частотой вращения в общем случае обладает более высоким кпд по сравнению с гидравлическим, да и конструктивно он при современном развитии тиристорной техники значительно проще и надежнее, особенно, при создании механизмов подачи для тяжелых комбайнов. Как видно из сравнительного анализа перемещение очистных комбайнов для тонких пластов осуществляется с помощью вынесенных систем подачи (ВСП). Это даёт возможность использовать для разрушения и выгрузки разрушенного угля ту часть энергии двигателя комбайна, которая расходовалась бы на его перемещение при встроенном механизме подачи, и за счёт этого повышать производительность. Кроме того, применение ВСП позволяет уменьшать длину комбайна, что особенно важно для этого класса машин при неспокойной гипсометрии пласта, а электрический привод с частотным преобразователем скорости позволит повысить кпд, тягово-скоростную характеристику и расширить область применения комбайна. Более предпочтительным является тиристорный привод. Анализ исследований и публикаций. Опыт эксплуатации комбайнов УКД200-250 свидетельствует о том, что ВСП в ряде случаев обеспечивают работу комбайна в лавах длиной около 250 м. В работах, посвящённых вопросам моделирования рабочих процессов и обоснования параметров вынесенных систем перемещения [11...14], тяговый орган рассматривается как невесомая упругая нить. Такое допущение является приемлемым при работе в коротких лавах, однако для лав длиной 250 м его правомерность вызывает сомнения, поскольку масса цепи становится соизмеримой с массой комбайна. Необходимость повышения надёжности тягового органа требует увеличения калибра цепи, что также увеличит массу движущегося тягового органа. В работах [11, 12, 14], посвящённых моделированию рабочих процессов с ВСП, не учитываются электромагнитные переходные процессы в приводных электродвигателях, и ни в одной работе не рассматриваются вопросы моделирования ВСП с частотно-регулируемым приводом. Анализ показывает, что существующие математические модели не в полной мере пригодны для корректного описания динамических процессов в элементах ВСП с частотно-регулируемым приводом при их работе в длинных очистных забоях. 2 РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ ВСП С ЧАСТОТНО-РЕГУЛИРУЕМЫМ ПРИВОДОМКомбайн УКД 200-250 предназначен для выемки пологонаклонных пластов (0-35 град.)с мощностью 0,85-1,3 м. Основные корпусные узлы находятся с забойной стороны конвейера. Опирается комбайн на конвейер 2-мя забойными и 2-мя завальными нерегулируемыми опорными механизмами, на почву одним напочвенным нерегулируемым опорным механизмом. Построение корпусных подсистем на основе нескольких корпусов, компоновочные решения подсистем привода ИО на базе основного и поворотного редукторов. Комбайн имеет 1 электродвигатель для обеих подсистем привода ИО и индивидуальные электродвигатели для подсистем подачи. Общий вид комбайна представлен на рисунке 2.

1 – электродвигатель для подсистем привода ИО; 3, 4 – основные и поворотные редукторы подсистем привода ИО; 5, 6 – завальные и забойные опорные механизмы; 7 – напочвенный опорный механизм; 8 – исполнительные органы; 15 – гидродомкраты подсистем подвески и перемещения ИО; 17 – портальная часть корпусных подсистем. Принципиальная схема ВСП очистного комбайна с частотно-регулируемым приводом приведена на рисунке 3.

На рисунке изображены: преобразователь частоты, на который подаётся переменное напряжение U и оно преобразуется в переменное выходное напряжение и частоту, которые питают двигатели подачи комбайна. Выходной вал двигателя соединён с входным валом редуктора, который передаёт вращательное движение на приводную звезду. Звезда тянет рабочую ветвь цепи и комбайн. Преобразователь частоты представлен на рисунке 4.

Преобразователь частоты состоит из сетевого дросселя, который формирует синусоидальное входное напряжение и фильтрует помехи; выпрямителя – из переменного напряжения формирует постоянное; звена постоянного тока – которое заряжается во время работы и обеспечивает нормальный запуск двигателя; инвертора – набор транзисторов, которые закрываются/открываются в определённой последовательности и формируют выходной сигнал напряжения и частоты; моторного дросселя – который выходное напряжение сглаживает в синусоиду. Для составления математической модели (ММ) системы подачи на основе принципиальной схемы (рисунок 3) разработаем динамическую схему комбайна с ВСП, которая приведена на рисунке 5.

Введём следующие условные обозначения: Мдв1, Мдв2 – вращающие моменты 1-го и 2-го электродвигателей; φдв1, φдв2 – углы поворота роторов 1-го и 2-го электродвигателей; Iдв1, Iдв2 – момент инерции роторов электродвигателей; Iзв – момент инерции приводной звезды; Ср – коэффициент жесткости редуктора привода ВСП; βp – коэффициент сопротивления редуктора; Сц – коэффициент жесткости цепи; βц – коэффициент сопротивления цепи; φзв1, φзв2 – углы поворота приводных звёзд; m1– масса тяговой цепи от звёздочки 1 до комбайна; m2 – масса тяговой цепи от звёздочки 1 до звёздочки 2; m3 – масса тяговой цепи от звёздочки 2 до комбайна. Расставим силы, действующие на комбайн и звенья цепи.

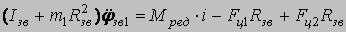

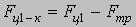

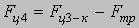

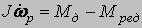

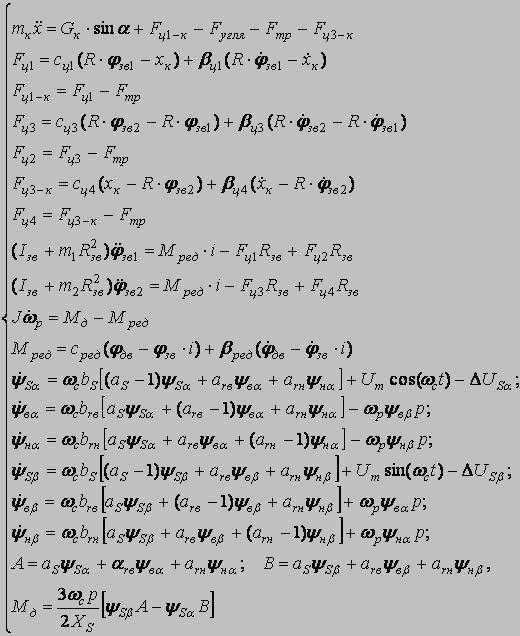

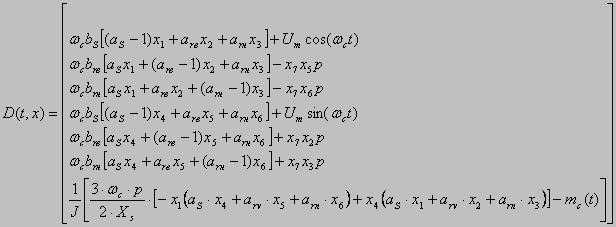

Опираясь на рисунки 5 и 6, можно сказать, что ММ рабочих процессов ВСП очистного комбайна с частотно-регулируемым приводом состоит из следующих взаимодействующих модулей: – ММ частотно-регулируемого асинхронного электродвигателя; – ММ ВСП, включающей привод, тяговый орган и очистной комбайн; – ММ формирования сил сопротивления движению комбайна. Математическая модель звёздочки 1:

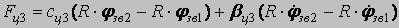

Математическая модель звёздочки 2:

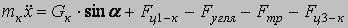

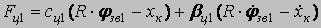

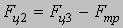

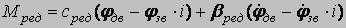

Модель комбайна:

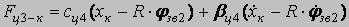

Модель двигателя:

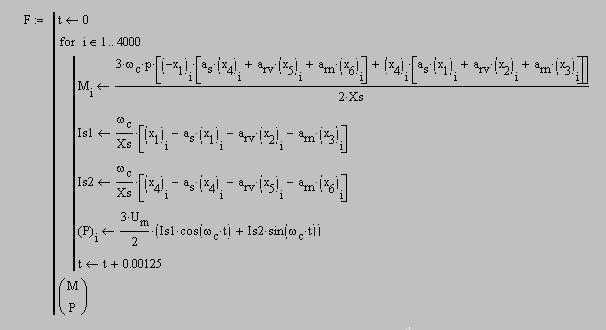

ММ асинхронного двигателя разработана на основе исследований Парка-Горева. Предложена двухконтурная схема замещения глубокопазного ротора, позволяющая при параметрах, не зависящих от скольжения, учесть влияние вытеснения тока в роторе. Параметры схемы замещения (рисунок 7) могут быть вычислены по каталожным данным электродвигателя.

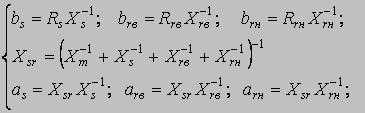

где Rs, Xs - активное и индуктивное сопротивления фазы обмотки статора; Rrв, Rrн - активные сопротивления фаз верхней и нижней клеток ротора соответственно; Xrв, Xrн - индуктивные сопротивления рассеяния верхней и нижней клеток ротора соответственно; Rm, Xm - активное и индуктивное сопротивления взаимоиндукции; Rc, Xc - активное и индуктивное сопротивления питающей сети. Расчётные коэффициенты:

где bs, brв, brн - коэффициенты относительного активного сопротивления; as, arв, arн - коэффициенты относительного реактивного сопротивления. Основные уравнения ММ [3]:

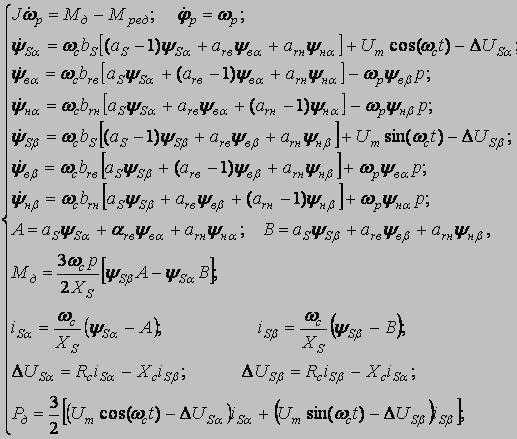

где φр, ωр - угол поворота и угловая скорость вращения ротора; J - момент инерции ротора двигателя; Mд - электромагнитный момент, развиваемый двигателем; Mс - момент нагрузки на валу двигателя; ψSα, ψSβ, ψнα, ψнβ, ψвα, ψвβ - составляющие векторов потокосцеплений; ωс - угловая скорость магнитного поля; t - текущее время; ΔUSα, ΔUSβ - проекции вектора падения напряжения статора на оси α и β учитывающие влияние питающей сети; iSα, iSβ - токи статора в проекции на оси α и β; Um - амплитуда напряжения в фазе;

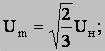

Uн - номинальное напряжение сети (линейное); р - число пар полюсов электродвигателя; Рд - активная мощность, потребляемая электродвигателем. В общем виде система имеет вид:

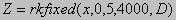

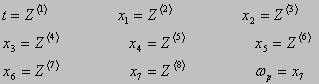

3 МОДЕЛИРОВАНИЕ ПРОЦЕССА ЗАПУСКА ДВИГАТЕЛЯС помощью программы Mathcad смоделируем процесс работы асинхронного двигателя. Зададимся каталожными данными, такимим как КПД и момент инерции: Крd=0.92 J=1.23

и параметрами схемы замещения – активным и индуктивным сопротивлением фазы обмотки статора, индуктивным сопротивлением взаимоиндукции, активным и индуктивным сопротивлениями верхней и нижней клеток ротора: Rs=0.052 Задание момента сопротивления: m0=1500 Зададимся начальными условиями и рассчитаем параметры правых частей ДУ:

bs=Xs-1·Rs Расчёт правых частей ДУ:

ЗАКЛЮЧЕНИЕВ данном проекте была разработана математическая модель для обоснования параметров вынесенной системы подачи очистного комбайна с частотным преобразователем. С помощью программы Mathcad смоделирован процесс работы асинхронного двигателя. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

На данном этапе магистерская работа находится в разработке. После декабря 2009 г. более подробную информацию можно получить у автора по адресу meznikova@mail.ru или у научного руководителя. |

|

| ДонНТУ | Портал магистров ДонНТУ | Автобиография | Ссылки | Отчет о поиске | Электронная библиотека| Индивидуальное задание | |