Серед технологічних агрегатів чорної металургії важливу роль грають прокатні стани, що випускають кінцеву продукцію металургійного виробництва. Якість продукції і продуктивність станів визначаються роботою методичних нагрівальних печей (МНП) [1]. Помилки, що виникають при нагріві металу, призводять до зниження виходу якісної продукції.

В умовах нагріву заготовок з теплотехнічними параметрами, що змінюються, отримання необхідної якості нагріву заготовок можливо тільки при автоматичному управлінні роботою ділянки нагрівальних печей.

У методичних нагрівальних печах застосовується автоматичне регулювання температурного режиму, а також автоматичне управління роботою різних механізмів пічного агрегату. Підвищення рівня автоматизації методичних нагрівальних печей отримало в даний час значний розвиток. Це пов'язано з обробкою в них разних марок сталі, для яких потрібні режими з складними графіками зміни температури і високою точністю її підтримки, безперервним контролем і регулюванням складу атмосфери в ході процесу, а також із загальним ускладненням установок.

Однією з важливих зон печі є томільна зона, температурний режим в якій впливає на якість листового прокату. Не менш важливий забезпечити задану рівномірність нагріву стали перед обробкою тиском. Оскільки неоднаковий теплозміст за об'ємом металу в ході плющення приводить до наступного: по довжині заготівки – до її разнотолщинності (ділянки з великими значеннями температури витягуються сильніше), по ширині – до церповідності або скручуванню гуркоту, а по перетину – до того, що більш нагріта сторона подовжується швидше і метал згинається [4].

Таким чином, ефективність роботи даного об'єкту залежить від його рівня автоматизації. Тому розробка системи автоматичного управління температурними режимами в томільній зоні методичної нагрівальної печі, апаратне виконання, якого залежить від вигляду і числа виконаних функцій, а також від засобів контролю параметрів, що характеризують процес, що автоматизується, є актуальним завданням.

Для вироблення надійного режиму роботи необхідні численні експериментальні дослідження на печах. Проте експериментальне вивчення теплообміну у високотемпературних печах утруднене. Такі експерименти як вимірювання теплових потоків в різних точках по довжині і ширині печі, температури факела і кладки, просування через печі сляба з розміщеними в нім термопарами і ряд інших не можуть виконуватися із-за складності їх, що не може забезпечити вивчення численних варіантів зміни режимних параметрів печей. У таких умовах застосовується математичне моделювання, що вимагає виконання двох неодмінних умов: наявність можливості побудови точної математичної моделі процесу в обов'язковій строгій адаптації моделі на діючому агрегаті. Моделювання процесів нагріву металу є складовою частиною загального завдання побудови автоматизованої системи управління нагрівом металу. Основне призначення моделі нагріву складається в забезпеченні системи інформацією про температуру заготовок у даний момент і про можливу траєкторію нагріву - залежно від умов нагріву.

Застосування моделей нагріву для вибору якнайкращих технологічних режимів дозволяє значно скоротити об'єм експериментальних робіт, що проводяться на об'єкті, але, звичайно не виключає і не замінює їх.

3. ПРАКТИЧНА ЦІННІСТЬ РЕЗУЛЬТАТІВ РОБОТИ

Методична піч складається з декількох зон, жодну з яких не можна розглядати автономно. Перша по ходу газів – томільна зона знаходиться в стані теплообміну з подальшою зварювальною зоною. Недостатня вивченість процесів тепловиділення в полум'ї і тепловіддачі від полум'я, посилених впливом продуктів згорання, що приходять з інших зон, ускладнює рішення питання про температуру в зоні, яка може змінюватися не тільки по довжині, але по ширині і висоті печі. Все це робить рішення по вибору температури наближеним.

Температурні режими гарячої обробки металу в нагрівальних печах впливають на техніко-економічні показники, тому вибір оптимальних режимів представляє важливе теоретичне і практичне завдання [5].

До основних дефектів нагріву металу відносяться підвищений чад і перегрів.

На чад металу впливають: температура нагріву, хімічний склад стали, атмосфера печі, тривалість нагріву. Перегрів, будучи браком поправним, вимагає нових витрат у вигляді термічної обробки (відпалу або нормалізації) або додаткової деформації.

При нагріві металу одна з необхідних вимог полягає в отриманні мінімального кінцевого перепаду температур по перетину заготівки, оскільки виникає брак, викликаний незавершеністю структурних перетворень по всій товщині металу.

Для кожної марки сталі і для кожного виду обробки тиском існує певний діапазон температур, за межами якого нагрів стає неприпустимим. Тому вибір температурного рівня нагріву металу – одне з найважливіших завдань того, що розглядається технологічного процесса.

Об'єктом дослідження є методична нагревательная піч.

Мета - розробка системи автоматичного управління, що здійснює вибір і підтримку теплового режиму в томільної зоні методичної нагрівальної печі, який забезпечить витримку заготовок до заданих температур при коливаннях продуктивності стану і теплофізічних параметрів заготовок.

До основних завдань управління процесом нагріву металу в томільної зоні МНП відносяться:

1. Виключення погрішності при регулюванні температури в зоні

2. Можливість своєчасного створення або зміни температурного режиму в томільної зоні МНП

3. Спрощення експлуатації системи автоматичного управління

4. Зниження витрат на ремонт і обслуговування устаткування

5. Отримання економічного ефекту від раціонального використання енергоресурсів

При розробці автоматизованої системи управління в томільної зоні методичної нагрівальної печі до моделі нагріву металу пред'являють наступні вимоги:

1. Забезпечення інформації про температуру металу із заданою точністю

2. Простота отримання моделі заданої точності

3. Можливість обліку моделлю всіх величин, що змінюються, в процесі роботи об'єкту

4. Автоматичне підстроювання моделі до змін температурного режиму

Математична модель, орієнтована на використання для розробки і настройки управління нагрівом, повинна враховувати: нагрів партій заготовок металу, причому кожна із заготовок повинна при необхідності розглядатися як масивне в теплотехнічному сенсі тіло; окислення поверхні металу; споживання палива по зонах в стаціонарних режимах печі [6].

5. ПРОЦЕС НАГРІВУ ЗАГОТОВОК В ТОМІЛЬНОЇ ЗОНІ МНП ЯК ОБ'ЄКТ АВТОМАТИЗАЦІЇ

Листовий прокат виготовляється з гарячекатаною прямокутної заготівки (слябів) із сталі вуглецевих звичайної якості, нізколегированних, вуглецевих і легованих якісних конструкційних і ресорно-пружинних марок.

Среднелістовий стан призначений для плющення листів: завтовшки від 5 до 20 мм, шириною від 1250 до 2000 мм, завдовжки до 16 метрів.

Сляби поставляються завтовшки від 140 мм до 175 мм, шириною від 600 мм до 610 мм, завдовжки в межах від 2000 мм до 6000 мм для використання при плющенні листів шириною не більше 1500 мм. Плющення проводиться з відливаного мартенівським цехом злитка масою 5,7 т, перетином, що забезпечує отримання слябів в межах розмірів, що замовляються, з допустимими відхиленнями по товщині і ширині.

Для нагріву слябів на стані є три нагрівальні печі. Тип печей — методичні дворядні з двостороннім нагрівом, торцевим завантаженням і видачею.

Піч є сукупністю робочого простору, в межах якого здійснюється високотемпературний процес, і устаткування, що забезпечує його реалізацію [3].

Пічна установка включає елементи:

1. Робочий простір

2. Огорожу

3. Систему підведення джерела теплоти

4. Систему відведення відпрацьованих газів

5. Систему утилізації теплоти газів, що відходять

6. Систему контролю і автоматичного управління

Методичні печі працюють в умовах змінної продуктивності стану, параметрів завантажуваного металу, що змінюються: температури, розмірів, марок.

Теплова потужність сучасних крупних методичних печей досягає 150 МВт, продуктивність 100 т/ч і вище. Температура нагріву металу залежить від марки металу. У ряді випадків температура в томільної зоні методичної нагрівальної печі складає 1260-1280 0С. Температура заготовок в процесі нагріву коливається від 1180 до 1230 0С залежно від марки стали. Мінімальна тривалість нагріву составляєт в середньому 2 години.

Кількість зон в нагрівальній печі визначається заданим температурним режимом нагріву. У методичних печах використовують триступінчатий режим нагріву.

Заготівка проходить послідовно три зони: методичну або зону попереднього нагріву, зварювальну (зону швидкого нагріву) і томільну зону, в якій здійснюється вирівнювання температур по перетину заготівки. У методичній зоні відбувається утилізація тепла газів, що йдуть, і її температура знижується до вікна посаду. У зварювальній зоні відбувається спалювання палива, температура димових газів в ній постійна по довжині робочого простору зони. У томільній зоні підтримують постійну температуру печі, але нижчу, ніж в зварювальній зоні: на 500 зверху кінцевої температури металу. Гаряча обробка в методичній зоні характеризується зростанням теплового потоку по ходу руху металу до зварювальної зони, де тепловий потік починає знижуватися. Потім тепловий потік продовжує зменшуватися в томільній зоні методичній печі.

Опалювання печей здійснюється спалюванням газоподібного палива. Як паливо використовується природний газ. В результаті спалювання палива утворюються продукти повного згорання палива (димові гази). Дим, рухаючись усередині робочого простору печі, передає своє тепло конвекцією і випромінюванням захищаючим поверхням кладки і металу. Продукти згорання рухаються назустріч металу.

Для утилізації тепла на печах встановлюють рекуператори: керамічні і металеві — для підігріву повітря, металеві — для підігріву низькокалорійного газу.

На всіх печах встановлені вентилятори типу ВДН. Подовжні труби спираються на 9 спарених поперечних труб діаметром 127/22 мм, охолоджувані системою випарного охолоджування і додатково на дві труби діаметром 127/22 мм, охолоджувані технічною водою.

Продукти згорання з печі віддаляються через димар заввишки 75 метрів.

По бічних сторонах розташовані оглядові вікна. На лобовій стінці печі розташовані лобові або торцеві пальники. На бічних стінах печі на певних відстанях один від одного теж розташовані пальники - бічні.

Заготовки подають в піч через завантажувальне торцеве вікно. Для подачі металу до печі і як накопичувач встановлений транспортер. Сляби укладають один за іншим, і таким чином заповнюється піч. Заготовки лежать в печі впритул одна до іншої, стикаючись бічними гранями. Тому при заштовхуванні в піч чергової заготівки всі заготовки переміщаються уздовж печі. Через вікно видачі нагріті заготовки виймають і передають в прокатний стан.

Завданням нагріву є отримання допустимого перепаду температур по перетину заготівки при заданій кінцевій температурі поверхні. Для зменшення величини перепаду необхідно наближати температуру зварювальної зони до кінцевої температури поверхні заготівки, а для збільшення інтенсивності нагріву необхідно прагнути до збільшення температури цієї зони. При трьохзонному режимі нагріву металу це завдання вирішується за допомогою спеціальної томильної зони, в якій відбувається вирівнювання температур по перетину заготівки. В більшості випадків при нагріві масивних заготовок на печах передбачаються нижні зварювальні зони, які дозволяють інтенсифікувати процес за рахунок двостороннього нагріву металу. Підтримка постійної температури в томільної зоні досягається застосуванням засобів автоматизації.

Як вхідні змінні або чинники виступають: температура підігріву газу і повітря, тиск газу в печі, загальна витрата палива на пекти, тривалість нагріву металу, продуктивність печі.

Режим роботи печі характеризується вихідними величинами або параметрами: температурою нагріву металу, перепадом температур по перетину заготівки на виході з печі, температурою продуктів згорання економічністю спалювання палива.

При роботі в системі автоматичного управління обурюючими діями є зміна тиск газу і повітря, що подається в горелочниє пристрої, їх нерівномірний розподіл по горелкам і зонам печі, взаємний вплив зон.

Основними діями, що управляють, є температура в зонах печі, витрата повітря на зони нагріву [7].

Імпульсом регулювання температури в зоні є сигнал термопари, регулюючою дією – витрата палива.

Основним критерієм регулювання температури в томільної зоні є висока точність за відсутності перехідного процесу з перерегулюванням, яке може привести до перегріву металу і до порушення режиму термообробки. У цих зонах необхідно застосовувати ПІ або ПІД – регулятори [8].

Стабілізація параметрів газу і повітря горіння дозволяє зменшити вплив обурюючих дій в зонах нагріву.

На методичних нагрівальних печах система автоматичного управління включає наступні вузли:

1. Регулювання температури

2. Регулювання тиску

3.Регулювання співвідношення газ-повітря

4. Схему сигналізації

5. Схему аварійного відключення.

Автоматичне регулювання пічною установкою полягає в регулюванні тиску газу, продуктивності пальників, тиск в робочому просторі печі, шляхом відкриття шибера в каналі, на димові гази з печі, і температури шляхом регулюванні підведення газу в печі. У кожній із зон печі встановлений прилад для вимірювання температури. Вимірювальні прилади сполучені з регуляторами температури, які управляють регулюючими дросельними клапанами, встановленими в газопроводах [9]. Якщо змінюється кількість газу, що підводиться, то газо-воздушний вентилятор змінює пропорційно і кількість повітря. Свідчення температури і тиску можуть реєструватися за допомогою самописця, встановленого на щиті з контрольно-вимірювальною апаратурою.

Контроль температури газу і повітря здійснюється перед пальниками. Вимірювання температури в зонах здійснюється термоелементами, встановленими в зведенні і бічних стінках печі. Вимірювання температури в томільної зоні здійснюється за допомогою термоелектричного термометра типу ТПР.

Контроль витрат газу і повітря і їх тиску здійснюється перед пристроями спалювання. Всі зони печі обладнані газовідвідними каналами.

Тиск в робочому просторі вимірюють за допомогою комплекту апаратури, що включає датчик тиску і вторинний реєструючий прилад типу КСУ-2. Витрати газу і повітря на горіння вимірюються за допомогою аналогічних комплектів вимірювальної апаратури, включаючих діфманометр - датчик витрати і вторинний реєструючий прилад на тепловому щиті [10].

Для контролю над станом рекуператора передбачено вимірювання розрідження в борові до і після рекуператора за допомогою тих, що показують тягонапоромеров типу ТНМП-52 і температури перших по ходу диму труб рекуператорів за допомогою термопар.

Визначення вмісту в продуктах згорання кисню, що йдуть, проводиться за допомогою автоматичного магнітного газоаналізатора.

Безпечна робота забезпечується системою автоматичної сигналізації, аварійного відключення при падінні тиску газу або повітря і при відключенії живлення приладів.

При падінні тиску газу нижче мінімально допустимого спрацьовують звуковий і світловий сигналізатори падіння тиску, і всі пальники повинні бути негайно відключені. У разі падіння тиску природного газу необхідно закрити повітряні дроселі і газові засувки пальників. У повітропроводі повинен бути позитивний тиск.

Тільки при отриманні якісного інформаційного сигналу можливе виконання апаратурою автоматизації всіх наказаних нею функцій.

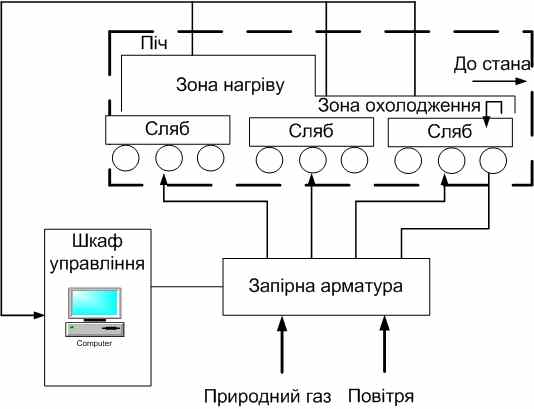

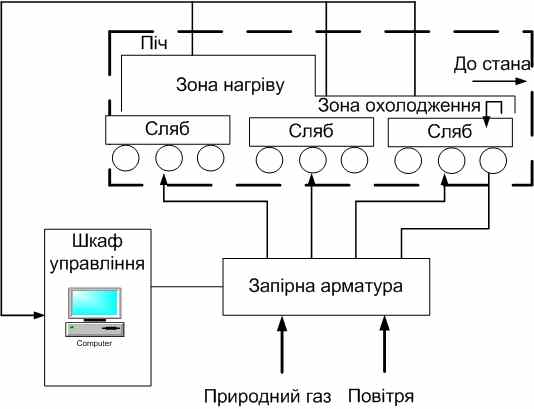

Структурна схема процесу нагріву металу в методичній нагрівальній печі приведена на рисунку 5.1.

Рисунок 5.1. - Структурна схема процесу нагріву металу в МНП

Автоматизована методична нагревательная піч із застосуванням набору засобів автоматизації повинна нормально функціонувати без постійного втручання обслуговуючого персоналу.

На підставі аналізу технології роботи МНП і приведених вимог до автоматизації, з метою їх логічної узгодженості, структуризації і модульної компоновки, а також визначення конкретних значень параметрів технологічного процесу і засобів автоматизації сформулюємо технічні вимоги до апаратури автоматизації.

Апаратура автоматизації повинна задовольняти наступним вимогам:

1. Автоматичне управління температурним режимом в томільної зоні (контроль положення закриття засувки)

2. Автоматизоване управління температури повітря (підтримка необхідної температури)

3. Автоматичне управління співвідношенням «газ-повітря» в томільної зоні (контроль положення закриття засувки)

4. Вимірювання основних технологічних параметрів

5. Підтримка заданих витрат газу і повітря в режимі локального управління томільної зони

6. Світлова сигналізацію за наявності напруги живлення, роботі і аварії МНП (падіння тиску газу і повітря)

7. Искробезопасность електричних ланцюгів датчиків і пристроїв управління виконавчими механізмами об'єкту автоматизації

8. Швидкодія системи управління

9. Простота експлуатації

10. Надійність

6. АЛГОРИТМ ПРОЦЕСУ НАГРІВУ СЛЯБІВ В ТОМІЛЬНОЇ ЗОНІ МЕТОДИЧНОЇ НАГРІВАЛЬНОЇ ПЕЧІ

Алгоритм автоматичного управління нагріву заготівки складається з ряду операцій, що виконуються в певному порядку. Схема укрупненого алгоритму управління приведена на малюнку 6.1.

Рисунок 6.1. - Анимована об'єднана блок – схема алгоритму роботы системи управлення (анимація повторюється циклічно, кількість кадрів - 5, розмір – 94,8 Кбайт).

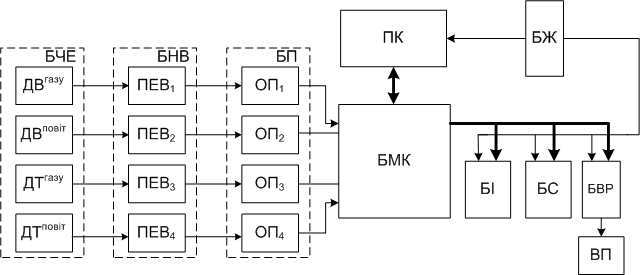

На самому нижньому рівні на вхід обчислювального комплексу, що управляє, від датчиків (Блок Чутливих Елементів) поступає вимірювальна інформація про поточні значення параметрів, що характеризують хід технологічного процесу (стан і параметри заготовок). Потім інформація від датчиків перетворюється в електричну величину в блоці нормування величин (БНВ) і приводиться до одного із стандартних діапазонів вхідного сигналу аналого-цифрового перетворювача вимірювального каналу за допомогою Блоку Підсилювачів (БП). З АЦП дискретні сигнали вводяться в мікроконтролер (БМК). Блок Вихідних Реле (БВР) призначений для управління витратою газу за допомогою Виконавчого Пристрою (ВП) [2].

Структурна схема управління параметрами технологічного процесу, що розробляється, приведена на рисунку 7.1.

Рисунок 7.1. - Структурна схема системи автоматичного управління температурними режимами в томільної зоні МНП

До складу блоку чутливих елементів входять:

- датчик температури для вимірювання температури в зоні методичної печі;

- датчик витрати газу і повітря на основі тензорезістівного перетворювача;

- датчик температури для вимірювання температури підігріву повітря.

Сигнал від термопари ТПП10 (S) (даний тип термопари не вимагає компенсації вільних кінців) поступає на операційний підсилювач, де він заздалегідь посилюється (0-2,5В). Посилений сигнал вводиться в мікроконтролер AТmega16 з вбудованим АЦП, обробляється і передає у разі потреби імпульс на реле (БВР) на відкриття-закриття засувки газу (температура регулюється по витраті газу, а потім змінюється співвідношення газ-повітря положенням засувки на повітряному трубопроводі).

Сигнал від датчика температури для вимірювання температури підігріву повітря перетворюється в напругу (БНВ) і приводиться в стандартний діапазон за допомогою операційного підсилювача (БП). Посилений сигнал поступає в мікроконтролер (БМК). Мікроконтроллер виконує функції управління комутатором, а також здійснює первинну обробку вимірювальних даних і підтримує обмін інформацією з персональним комп'ютером (ПК), де зберігається вся необхідна інформація. Персональний комп'ютер управляє роботою системи вимірювання в цілому.

Для вимірювання витрати газу застосовується датчик на основі тензорезістівного перетворювача. Аналоговий сигнал перетвориться за допомогою БНВ і БП. Алгоритм роботи складається з тих же принципів.

На схемі приведений блок вихідних реле (БВР) на відкриття і закриття засувки відповідно. Тобто при необхідності збільшення температури в зонах печі сигнал від мікропроцесорної системи поступає на реле управління засувкою в газовому трубопроводі. Контакт замикається. Потім на привід засувки газо-воздушной змішай, контакт замикається - витрата газу томільноЇ зоні нагрівальної печі збільшуватиметься. Відповідні відомості поступатимуть в мікроконтролер (БМК).

Живлення схеми здійснюється при помощі Блоку Живлення (БЖ). Блок Сигналізації (БС) свідчить про наявність аварії (мінімальний – максимальний тиск газу). Блок Індикації (БІ) служить для відображення інформації про температуру, тиск і витрату газу.

Розроблена система управління температурними режимами в томаїльної зоні нагрівальної печі здійснює: вимірювання температури повітря, витрати газу і повітря, регулювання температури томільноїй зони.

У даній роботі розглядаються проектування блоку узгодження засобів вимірювання з мікропроцесорною системою. Основною функцією блоку є перетворення аналогових сигналів вимірювальних пристроїв в цифровий сигнал для подальшої обробки МП системою.

Для відстежування і вимірювання всіх вищезгаданих параметрів необхідне застосування аналогових датчиків, оскільки дискретні не дадуть належної інформації про процес нагріву сляба в тому об'ємі, який достатній для здійснення описаних вище перетворень сигналів.

У даному проекті було разработана система автоматичного управління температурними режимами в томільної зоні методичної нагрівальної печі.

Система підтримуватиме температуру в заданих межах, встановлюючи температуру підігріву повітря, тим самим регулюючи витрату газо-воздушной змішай на газовому трубопроводі. .

До одного з достоїнств даної системи можна віднести низьку собівартість, а також можливість споруди системи на певні умови спрацьовування і зміни алгоритму роботи без втручання в апаратну частину (змінюючи тільки програму).

1. Буглак Л. И., Вольфман И. Б., Ефроймович С. Ю., Захаров Г. К., Климовицкий М. Д. Автоматизация методических печей [Текст] / М. Д. Климовицкий. – М.: Металлургия, 1981. – 195 с.

2. Вернер В. Д. и др. Средства сопряжения. Контролирующие и информационно-управляющие системы [Текст] / В. Д. Вернер. – Минск: 1987. – 342 с.

3. Тайц Н. Ю., Розенгарт Ю. И. Методические нагревательные печи [Текст] / Н. Ю. Тайц. – М.: Металл, 1964. – 408 с.

4. Липухин Ю. В, Булатов Ю. И. Автоматизация основных металлургических процессов [Текст] / Ю. В. Липухин. – М.: Металлургия, 1990. – 280 с.

5. Кривандин В. А. Теплотехника металлургического производства [Текст] / В. А. Кривандин. – М.: МИСИС, 2002. – 736 с.

6. Солодовников В. В. и др. Основы теории и элементы систем автоматического регулирования [Текст] / В. В. Солодовников. – М.: Машиностроение, 1985. – 534 с.

7. Скворцов А. А. Влияние внешних воздействий на процесс формирования слитков и заготовок [Текст] / А. А. Скворцов. — М.: Металлургиздат., 1991. — 454 с.

8. Иванцов Г. П. Нагрев металла [Текст] / Г. П. Иванцов. — Свердловск: Металлургиздат., 1985. — 215 с.

9. Шагов Н. И. Теплотехника и автоматизация металлургических печей [Текст] / Н. И. Шагов.— Магнитогорск: Металлургиздат., 1969. — 527 с.

10. Самарский А. А., Введение в теорию разностных схем [Текст]/ А. А. Самарский. — М.: Наука., 1971. — 552 с.