Среди технологических агрегатов черной металлургии важную роль играют прокатные станы, выпускающие конечную продукцию металлургического производства. Качество продукции и производительность станов определяются работой методических нагревательных печей (МНП). Ошибки, возникающие при нагреве металла, приводят к снижению выхода качественной продукции [1].

В условиях нагрева заготовок с изменяющимися теплотехническими параметрами, получение требуемого качества нагрева заготовок возможно только при автоматическом управлении работой участка нагревательных печей.

В методических нагревательных печах применяется автоматическое регулирование температурного режима, а также автоматическое управление работой различных механизмов печного агрегата. Повышение уровня автоматизации методических нагревательных печей получило в настоящее время значительное развитие. Это связано с обработкой в них разных марок стали, для которых требуются режимы со сложными графиками изменения температуры и высокой точностью её поддержания, непрерывным контролем и регулированием состава атмосферы в ходе процесса, а также с общим усложнением установок.

Одной из важных зон печи является томильная зона, температурный режим в которой влияет на качество листового проката. Не менее важно обеспечить заданную равномерность нагрева стали перед обработкой давлением. Так как неодинаковое теплосодержание по объему металла в ходе прокатки приводит к следующему: по длине заготовки – к ее разнотолщинности (участки с большими значениями температуры вытягиваются сильнее), по ширине – к серповидности или скручиванию раската, а по сечению – к тому, что более нагретая сторона удлиняется быстрее и металл изгибается [4].

Таким образом, эффективность работы рассматриваемого объекта зависит от его уровня автоматизации. Поэтому разработка системы автоматического управления температурными режимами в томильной зоне методической нагревательной печи, аппаратное выполнение, которого зависит от вида и числа выполненных функций, а также от средств контроля параметров, характеризующих автоматизируемый процесс, является актуальной задачей.

Для выработки надежного режима работы необходимы многочисленные экспериментальные исследования на действующих печах. Однако экспериментальное изучение теплообмена в высокотемпературных печах весьма затруднено. Такие эксперименты как измерение тепловых потоков в различных точках по длине и ширине печи, температуры факела и кладки, продвижение через печи сляба с размещенными в нем термопарами и ряд других не могут выполняться из-за сложности их, что не может обеспечить изучения многочисленных вариантов изменения режимных параметров печей. В таких условиях применяется математическое моделирование, требующее выполнения двух непременных условий: наличия возможности построения точной математической модели процесса в обязательной строгой адаптации модели на действующем агрегате. Моделирование процессов нагрева металла является составной частью общей задачи построения автоматизированной системы управления нагревом металла. Основное назначение модели нагрева состоит в обеспечении системы информацией о температуре заготовок в текущий момент и о возможной траектории нагрева - в зависимости от условий нагрева.

Применение моделей нагрева для выбора наилучших технологических режимов позволяет значительно сократить объем экспериментальных работ, проводимых на объекте, но, конечно не исключает и не заменяет их.

3. ПРАКТИЧЕСКАЯ ЦЕННОСТЬ РЕЗУЛЬТАТОВ РАБОТЫ

Методическая печь состоит из нескольких зон, ни одну из которых нельзя рассматривать автономно. Первая по ходу газов – томильная зона находится в состоянии теплообмена с последующей сварочной зоной. Недостаточная изученность процессов тепловыделения в пламени и теплоотдачи от пламени, усиленных влиянием приходящих из других зон продуктов сгорания, усложняет решение вопроса о температуре в зоне, которая может изменяться не только по длине, но по ширине и высоте печи. Все это делает решение по выбору температуры приближенным.

Температурные режимы горячей обработки металла в нагревательных печах влияют на технико-экономические показатели, поэтому выбор оптимальных таких режимов представляет важную теоретическую и практическую задачу [5].

К основным дефектам нагрева металла относятся повышенный угар и перегрев.

На угар металла влияют: температура нагрева, химический состав стали, атмосфера печи, продолжительность нагрева. Перегрев, являясь браком исправимым, требует новых затрат в виде термической обработки (отжига или нормализации) или дополнительной деформации.

При нагреве металла одно из необходимых требований заключается в получении минимального конечного перепада температур по сечению заготовки, так как возникает брак, вызванный незавершенностью структурных превращений по всей толщине металла.

Для каждой марки стали и для каждого вида обработки давлением существует определенный диапазон температур, за пределами которого нагрев становится недопустимым. Поэтому выбор температурного уровня нагрева металла – одна из важнейших задач рассматриваемого технологического процесса.

Объектом исследования является методическая нагревательная печь.

Цель - разработка системы автоматического управления, осуществляющего выбор и поддержание теплового режима в томильной зоне методической нагревательной печи, который обеспечит выдержку заготовок до заданных температур при колебаниях производительности стана и теплофизических параметров заготовок.

К основным задачам управления процессом нагрева металла в томильной зоне МНП относятся:

1. Исключение погрешности при регулировании температуры в зоне

2. Возможность своевременного создания или изменения температурного режима в томильной зоне МНП

3. Упрощение эксплуатации системы автоматического управления

4. Снижение затрат на ремонт и обслуживание оборудования

5. Получение экономического эффекта от рационального использования энергоресурсов

При разработке автоматизированной системы управления в томильной зоне методической нагревательной печи к модели нагрева металла предъявляют следующие требования:

1. Обеспечение информации о температуре металла с заданной точностью

2. Простота получения модели заданной точности

3. Возможность учета моделью всех изменяющихся величин в процессе работы объекта

4. Автоматическая подстройка модели к изменениям температурного режима

Математическая модель, ориентированная на использование для разработки и настройки управления нагревом, должна учитывать: нагрев партий заготовок металла, причем каждая из заготовок должна при необходимости рассматриваться как массивное в теплотехническом смысле тело; окисление поверхности металла; потребление топлива по зонам в стационарных режимах печи [6].

5. ПРОЦЕСС НАГРЕВА ЗАГОТОВОК В ТОМИЛЬНОЙ ЗОНЕ МНП КАК ОБЪЕКТ АВТОМАТИЗАЦИИ

Листовой прокат изготавливается из поставляемой обжимным цехом стану горячекатаной прямоугольной заготовки (слябов) из стали углеродистых обыкновенного качества, низколегированных, углеродистых и легированных качественных конструкционных и рессорно-пружинных марок

Среднелистовой стан предназначен для прокатки листов: толщиной от 5 до 20 мм, шириной от 1250 до 2000 мм, длиной до 16 метров.

Слябы поставляются толщиной от 140 мм до 175 мм, шириной от 600 мм до 610 мм, длиной в пределах от 2000 мм до 6000 мм для использования при прокатке листов шириной не более 1500 мм. Прокатка производится из отливаемого мартеновским цехом слитка массой 5,7 т, сечением, обеспечивающим получение слябов в пределах заказываемых размеров с допустимыми отклонениями по толщине и ширине.

Для нагрева слябов на стане имеются три нагревательные печи. Тип печей — методические двухрядные с двухсторонним нагревом, торцевой загрузкой и выдачей.

Печь представляет собой совокупность рабочего пространства, в пределах которого совершается высокотемпературный процесс, и оборудования, обеспечивающего его реализацию [3].

Печная установка включает элементы:

1. Рабочее пространство

2. Ограждение

3. Систему подвода источника теплоты

4. Систему отвода отработанных газов

5. Систему утилизации теплоты отходящих газов

6. Систему контроля и автоматического управления

Методические печи работают в условиях переменной производительности стана, изменяющихся параметров загружаемого металла: температуры, размеров, марки.

Тепловая мощность современных крупных методических печей достигает 150 МВт, производительность 100 т/ч и выше. Температура нагрева металла зависит от марки металла. В ряде случаев температура в томильной зоне методической нагревательной печи составляет 1260-12800С. Температура заготовок в процессе нагрева колеблется от 1180 до 12300С в зависимости от марки стали. Минимальная продолжительность нагрева составляет в среднем 2 часа.

Количество зон в нагревательной печи определяется заданным температурным режимом нагрева. В методических печах используют трехступенчатый режим нагрева.

Заготовка проходит последовательно три зоны: методическую или зону предварительного нагрева, сварочную (зону быстрого нагрева) и томильную зону, в которой осуществляется выравнивание температур по сечению заготовки. В методической зоне происходит утилизация тепла уходящих газов, и ее температура снижается к окну посада. В сварочной зоне происходит сжигание топлива, температура дымовых газов в ней постоянна по длине рабочего пространства зоны. В томильной зоне поддерживают постоянную температуру печи, но более низкую, чем в сварочной зоне: на 500 свыше конечной температуры металла. Горячая обработка в методической зоне характеризуется возрастанием теплового потока по ходу движения металла до сварочной зоны, где тепловой поток начинает снижаться. Затем тепловой поток продолжает уменьшаться в томильной зоне методической печи.

Отопление печей осуществляется сжиганием газообразного топлива. В качестве топлива используется природный газ. В результате сжигания топлива образуются продукты полного сгорания топлива (дымовые газы). Дым, двигаясь внутри рабочего пространства печи, передает свое тепло конвекцией и излучением ограждающим поверхностям кладки и металла. Продукты сгорания движутся навстречу металлу.

Для утилизации тепла на печах устанавливают рекуператоры: керамические и металлические — для подогрева воздуха, металлические — для подогрева низкокалорийного газа.

На всех печах установлены вентиляторы типа ВДН. Продольные трубы опираются на 9 спаренных поперечных труб диаметром 127/22 мм, охлаждаемые системой испарительного охлаждения и дополнительно на две трубы диаметром 127/22 мм, охлаждаемые технической водой.

Продукты сгорания из печи удаляются через дымовую трубу высотой 75 метров.

По боковым сторонам расположены смотровые окна. На лобовой стенке печи расположены лобовые или торцевые горелки. На боковых стенах печи на определенных расстояниях друг от друга тоже расположены горелки - боковые.

Заготовки подают в печь через загрузочное торцевое окно. Для подачи металла к печи и как накопитель установлен транспортер. Слябы укладывают один за другим, и таким образом заполняется печь. Заготовки лежат в печи вплотную одна к другой, соприкасаясь боковыми гранями. Поэтому при заталкивании в печь очередной заготовки все заготовки перемещаются вдоль печи. Через окно выдачи нагретые заготовки вынимают и передают в прокатный стан.

Задачей нагрева является получение допустимого перепада температур по сечению заготовки при заданной конечной температуре поверхности. Для уменьшения величины перепада необходимо приближать температуру сварочной зоны к конечной температуре поверхности заготовки, а для увеличения интенсивности нагрева необходимо стремиться к увеличению температуры этой зоны. При трехзонном режиме нагрева металла эта задача решается при помощи специальной томильной зоны, в которой происходит выравнивание температур по сечению заготовки. В большинстве случаев при нагреве массивных заготовок на печах предусматриваются нижние сварочные зоны, которые позволяют интенсифицировать процесс за счет двустороннего нагрева металла. Поддержание постоянной температуры в томильной зоне достигается применением средств автоматизации.

В качестве входных переменных или факторов выступают: температура подогрева газа и воздуха, давление газа в печи, общий расход топлива на печь, продолжительность нагрева металла, производительность печи.

Режим работы печи характеризуется выходными величинами или параметрами: температурой нагрева металла, перепадом температур по сечению заготовки на выходе из печи, температурой продуктов сгорания экономичностью сжигания топлива.

При работе в системе автоматического управления возмущающими воздействиями являются изменение давления газа и воздуха, подаваемые в горелочные устройства, их неравномерное распределение по горелкам и зонам печи, взаимное влияние зон.

Основными управляющими воздействиями являются температура в зонах печи, расход воздуха на зоны нагрева [7].

Импульсом регулирования температуры в зоне является сигнал термопары, регулирующим воздействием – расход топлива.

Основным критерием регулирования температуры в томильной зоне является высокая точность при отсутствии переходного процесса с перерегулированием, которое может привести к перегреву металла и к нарушению режима термообработки. В этих зонах необходимо применять ПИ или ПИД – регуляторы [8].

Стабилизация параметров газа и воздуха горения позволяет уменьшить влияние возмущающих воздействий в зонах нагрева.

На методических нагревательных печах система автоматического управления включает следующие узлы:

1. Регулирования температуры

2. Регулирования давления

3. Регулирования соотношения газ-воздух

4. Схему сигнализации

5. Схему аварийного отключения

Автоматическое регулирование печной установкой заключается в регулировании давления газа, производительности горелок, давление в рабочем пространстве печи, путем открытия шибера в канале, на дымовые газы из печи, и температуры путем регулировании подвода газа в печи. В каждой из зон печи установлен прибор для измерения температуры. Измерительные приборы соединены с регуляторами температуры, которые управляют регулирующими дроссельными клапанами, установленными в газопроводах [9]. Если изменяется количество подводимого газа, то газо-воздушный вентилятор изменяет пропорционально и количество воздуха. Показания температуры и давления могут регистрироваться с помощью самописца, установленного на щите с контрольно-измерительной аппаратурой.

Контроль температуры газа и воздуха осуществляется перед горелками. Измерение температуры в зонах осуществляется термоэлементами, установленными в своде и боковых стенках печи. Измерение температуры в томильной зоне осуществляется с помощью термоэлектрического термометра типа ТПР.

Контроль расходов газа и воздуха и их давления осуществляется перед устройствами сжигания. Все зоны печи оборудованы газоотводящими каналами.

Давление в рабочем пространстве измеряют при помощи комплекта аппаратуры, включающей в себя датчик давления и вторичный регистрирующий прибор типа КСУ-2. Расходы газа и воздуха на горение измеряются с помощью аналогичных комплектов измерительной аппаратуры, включающих дифманометр - датчик расхода и вторичный регистрирующий прибор на тепловом щите [10].

Для контроля над состоянием рекуператора предусмотрено измерение разрежения в борове до и после рекуператора с помощью показывающих тягонапоромеров типа ТНМП-52 и температуры первых по ходу дыма труб рекуператоров с помощью термопар.

Определение содержания в уходящих продуктах сгорания кислорода производится с помощью автоматического магнитного газоанализатора.

Безопасная работа обеспечивается системой автоматической сигнализации, аварийного отключения при падении давления газа или воздуха и при отключении питания приборов.

При падении давления газа ниже минимально допустимого срабатывают звуковой и световой сигнализаторы падения давления, и все горелки должны быть немедленно отключены. В случае падения давления природного газа необходимо закрыть воздушные дроссели и газовые задвижки горелок. В воздухопроводе должно быть положительное давление.

Только при получении качественного информационного сигнала возможно выполнение аппаратурой автоматизации всех предписанных ей функций.

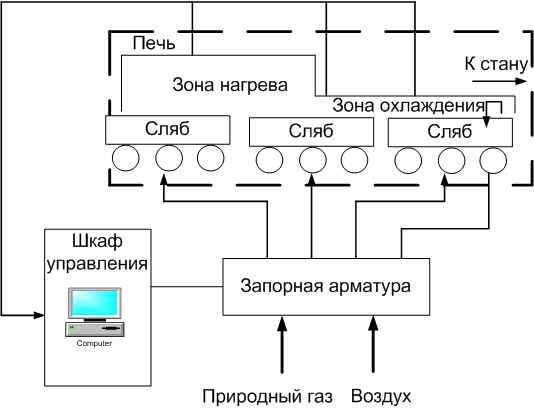

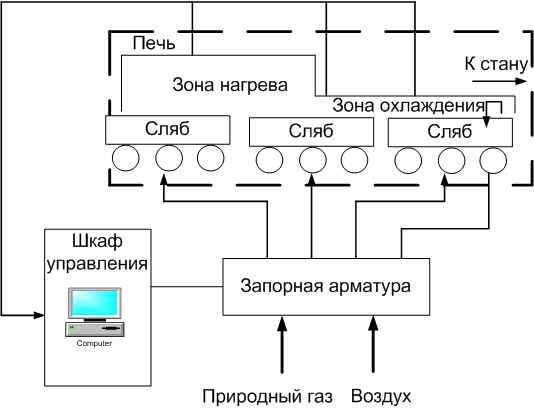

Структурная схема процесса нагрева металла в методической нагревательной печи приведена на рисунке 5.1.

Рисунок 5.1. - Структурная схема процесса нагрева металла в МНП

Автоматизированная методическая нагревательная печь с применением набора средств автоматизации должна нормально функционировать без постоянного вмешательства обслуживающего персонала.

На основании анализа технологии работы МНП и приведенных требований к автоматизации, с целью их логической согласованности, структурирования и модульности компоновки, а также определения конкретных значений параметров технологического процесса и средств автоматизации сформулируем технические требования к аппаратуре автоматизации.

Аппаратура автоматизации должна удовлетворять следующим требованиям:

1. Автоматическое управление температурным режимом в томильной зоне (контроль положения закрытия задвижки)

2. Автоматизированное управление температуры воздуха (поддержание требуемой температуры)

3. Автоматическое управление соотношением «газ-воздух» в томильной зоне (контроль положения закрытия задвижки)

4. Измерение основных технологических параметров

5. Поддержание заданных расходов газа и воздуха в режиме локального управления томильной зоны

6. Световая сигнализация при наличии напряжения питания, работе и аварии МНП (падение давления газа и воздуха)

7. Искробезопасность электрических цепей датчиков и устройств управления исполнительными механизмами объекта автоматизации

8. Быстродействие системы управления

9. Простота эксплуатации

10. Надежность

Алгоритм автоматического управления нагрева заготовки состоит из ряда операций, выполняемых в определенном порядке. Схема укрупненного алгоритма управления приведена на рисунке 6.1.

Рисунок 6.1. - Анимированная обобщенная блок – схема алгоритма работы системы управления температурными режимами в томильной зоне МНП (анимация повторяется циклически, количество кадров - 5, размер – 94,8 Кбайт).

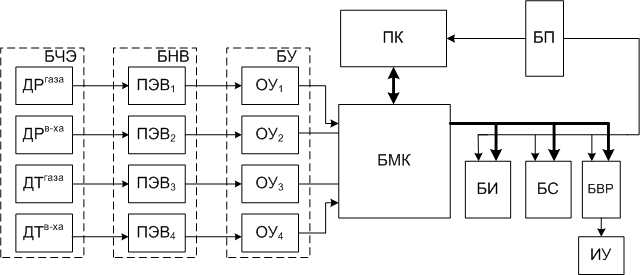

На самом нижнем уровне на вход управляющего вычислительного комплекса от датчиков (Блок Чувствительных Элементов) поступает измерительная информация о текущих значениях параметров, характеризующих ход технологического процесса (состояние и параметры заготовок). Затем информация от датчиков преобразовывается в электрическую величину в блоке нормирования величин (БНВ) и приводится к одному из стандартных диапазонов входного сигнала аналого-цифрового преобразователя измерительного канала при помощи Блока Усилителей (БУ). С АЦП дискретные сигналы вводятся в микроконтроллер (БМК). Блок Выходных Реле (БВР) предназначен для управления расходом газа при помощи Исполнительного Устройства (ИУ) [2].

Разрабатываемая структурная схема управления параметрами технологического процесса приведена на рисунке 7.1.

Рисунок 7.1. - Структурная схема системы автоматического управления температурными режимами в томильной зоне МНП

В состав блока чувствительных элементов входят:

- датчик температуры для измерения температуры в зоне методической печи;

- датчик расхода газа и воздуха на основе тензорезистивного преобразователя;

- датчик температуры для измерения температуры подогрева воздуха.

Сигнал от термопары ТПП10 (S) (данный тип термопары не требует компенсации свободных концов) поступает на операционный усилитель, где он предварительно усиливается (0-2,5В). Усиленный сигнал вводится в микроконтроллер AТmega16 со встроенным АЦП, обрабатывается и передает в случае необходимости импульс на реле (БВР) на открытие-закрытие задвижки газа (температура регулируется по расходу газа, а затем изменяется соотношение газ-воздух положением задвижки на воздушном трубопроводе).

Сигнал от датчика температуры для измерения температуры подогрева воздуха преобразовывается в напряжение (БНВ) и приводится в стандартный диапазон при помощи операционного усилителя (БУ). Усиленный сигнал поступает в микроконтроллер (БМК). Микроконтроллер выполняет функции управления коммутатором, а также осуществляет первичную обработку измерительных данных и поддерживает обмен информацией с персональным компьютером (ПК), где хранится вся необходимая информация. Персональный компьютер управляет работой системы измерения в целом.

Для измерения расхода газа применяется датчик на основе тензорезистивного преобразователя. Аналоговый сигнал преобразуется при помощи БНВ и БУ. Алгоритм работы состоит из тех же принципов.

На схеме приведен блок выходных реле (БВР) на открытие и закрытие задвижки соответственно. То есть при необходимости увеличения температуры в зонах печи сигнал от микропроцессорной системы поступает на реле управления задвижкой в газовом трубопроводе. Контакт замыкается. Затем на привод задвижки газо-воздушной смеси, контакт замыкается - расход газа томильной зоны нагревательной печи будет увеличиваться. Соответствующие сведения будут поступать в микроконтроллер (БМК).

Питание схемы осуществляется при помощи Блока Питания (БП). Блок Сигнализации (БС) свидетельствует о наличии аварии (минимальное – максимальное давление газа). Блок Индикации (БИ) служит для отображения информации о температуре, давлении и расходе газа.

Разработанная система управления температурными режимами в томильной зоне нагревательной печи осуществляет: измерение температуры газа, расхода газа и воздуха, регулирование температуры томильной зоны.

В данной работе рассматриваются проектирование блока согласования средств измерения с микропроцессорной системой. Основной функцией блока является преобразование аналоговых сигналов измерительных устройств в цифровой сигнал для дальнейшей обработки микропроцессорной системой.

Для отслеживания и измерения всех вышеуказанных параметров необходимо применение аналоговых датчиков, так как дискретные не дадут должной информации о процессе нагрева сляба в том объеме, который достаточен для осуществления описанных выше преобразований сигналов.

В данном проекте было разработана система автоматического управления температурными режимами в томильной зоне методической нагревательной печи.

Система будет поддерживать температуру в заданных пределах, устанавливая температуру подогрева воздуха, тем самым регулируя расход газо-воздушной смеси на газовом трубопроводе.

К одному из достоинств данной системы можно отнести низкую себестоимость, а также возможность постройки системы на определенные условия срабатывания и изменения алгоритма работы без вмешательства в аппаратную часть (изменяя только программу).

1. Буглак Л. И., Вольфман И. Б., Ефроймович С. Ю., Захаров Г. К., Климовицкий М. Д. Автоматизация методических печей [Текст] / М. Д. Климовицкий. – М.: Металлургия, 1981. – 195 с.

2. Вернер В. Д. и др. Средства сопряжения. Контролирующие и информационно-управляющие системы [Текст] / В. Д. Вернер. – Минск: 1987. – 342 с.

3. Тайц Н. Ю., Розенгарт Ю. И. Методические нагревательные печи [Текст] / Н. Ю. Тайц. – М.: Металл, 1964. – 408 с.

4. Липухин Ю. В, Булатов Ю. И. Автоматизация основных металлургических процессов [Текст] / Ю. В. Липухин. – М.: Металлургия, 1990. – 280 с.

5. Кривандин В. А. Теплотехника металлургического производства [Текст] / В. А. Кривандин. – М.: МИСИС, 2002. – 736 с.

6. Солодовников В. В. и др. Основы теории и элементы систем автоматического регулирования [Текст] / В. В. Солодовников. – М.: Машиностроение, 1985. – 534 с.

7. Скворцов А. А. Влияние внешних воздействий на процесс формирования слитков и заготовок [Текст] / А. А. Скворцов. — М.: Металлургиздат., 1991. — 454 с.

8. Иванцов Г. П. Нагрев металла [Текст] / Г. П. Иванцов. — Свердловск: Металлургиздат., 1985. — 215 с.

9. Шагов Н. И. Теплотехника и автоматизация металлургических печей [Текст] / Н. И. Шагов.— Магнитогорск: Металлургиздат., 1969. — 527 с.

10. Самарский А. А., Введение в теорию разностных схем [Текст]/ А. А. Самарский. — М.: Наука., 1971. — 552 с.