ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ФИЗИКО-МЕТАЛЛУРГИЧЕСКИЙ ФАКУЛЬТЕТ & ФРАНЦУЗСКИЙ ТЕХНИЧЕСКИЙ ФАКУЛЬТЕТ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ФИЗИКО-МЕТАЛЛУРГИЧЕСКИЙ ФАКУЛЬТЕТ & ФРАНЦУЗСКИЙ ТЕХНИЧЕСКИЙ ФАКУЛЬТЕТ

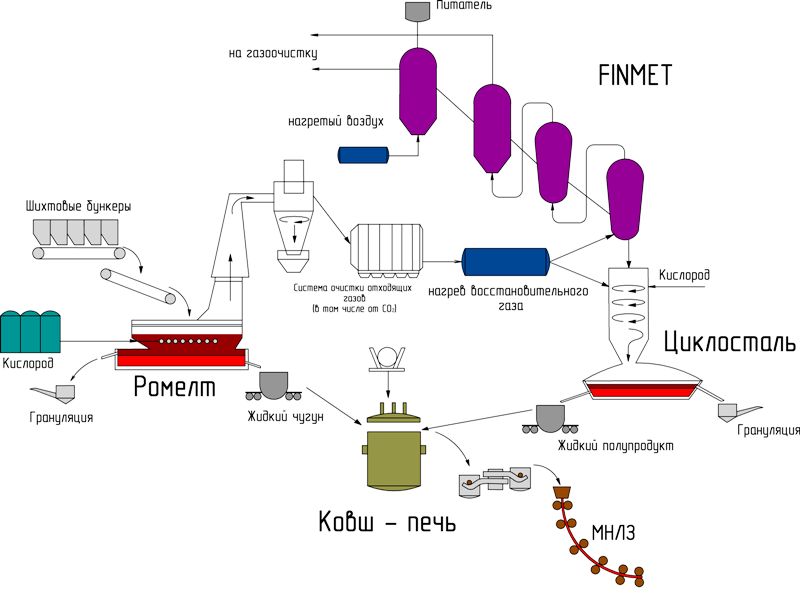

РАЗРАБОТКА БЕСКОКСОВОЙ ТЕХНОЛОГИИ ДЛЯ УСЛОВИЙ УКРАИНЫ

Мишин И.В. (МЧМ-08ам)

© VMish